Les systèmes de poudrage sont des équipements industriels utilisés dans le processus de revêtement de surface. Ils sont essentiels dans de nombreux secteurs, tels que l’automobile, l’aérospatiale, l’ameublement, et bien d’autres encore. Ces systèmes permettent l’application uniforme de revêtements en poudre sur divers substrats, offrant une protection contre la corrosion, une finition esthétique et une résistance accrue.

Le principe de fonctionnement des systèmes de poudrage repose sur l’électrostatique. La poudre est chargée électriquement à l’aide d’un pistolet de pulvérisation, puis projetée vers la pièce à revêtir. La pièce, préalablement mise à la terre, attire la poudre chargée électriquement, assurant ainsi un dépôt uniforme sur toute sa surface. Cette technique permet d’éviter les surcharges, les manques de revêtement et les zones inaccessibles, garantissant ainsi une qualité de finition optimale.

Systèmes de Poudrage

Il existe deux principaux types de systèmes de poudrage : le poudrage électrostatique et le poudrage triboélectrique. Le poudrage électrostatique utilise des charges électriques pour attirer la poudre vers la pièce, tandis que le poudrage triboélectrique repose sur le frottement entre la poudre et la pièce pour générer de l’électricité statique. Chaque méthode a ses avantages et ses inconvénients, et le choix dépend souvent des spécifications de la pièce à revêtir et des exigences du processus de fabrication.

En plus du type de poudrage, les systèmes de poudrage se distinguent également par leur configuration et leur technologie. Les systèmes manuels sont souvent utilisés pour des applications de petite taille ou pour des pièces complexes nécessitant une attention particulière. Les systèmes automatiques, quant à eux, sont conçus pour des lignes de production à grande échelle, offrant une productivité accrue et une répétabilité des processus.

L’un des défis majeurs dans le domaine du poudrage est la gestion efficace de la poudre. La poudre non utilisée doit être récupérée et recyclée pour minimiser les pertes et réduire les coûts. Les systèmes de récupération de poudre, tels que les cyclones et les filtres, sont intégrés aux installations de poudrage pour collecter la poudre excédentaire et la réutiliser dans le processus.

En outre, les avancées technologiques ont permis le développement de systèmes de poudrage plus efficaces et écologiques. Des innovations telles que les pistolets de pulvérisation à faible consommation d’énergie, les poudres sans solvant et les systèmes de contrôle avancés contribuent à réduire l’empreinte environnementale du processus de poudrage tout en améliorant la qualité des revêtements.

En résumé, les systèmes de poudrage jouent un rôle crucial dans l’industrie manufacturière en fournissant des revêtements de haute qualité avec efficacité et précision. Grâce à l’électrostatique et à d’autres technologies innovantes, ces systèmes permettent d’obtenir des finitions esthétiques et durables tout en répondant aux exigences les plus strictes en matière de qualité et de performance.

Poudrage électrostatique

Le poudrage électrostatique est une méthode de revêtement de surface largement utilisée dans l’industrie pour appliquer des revêtements en poudre sur divers substrats. Ce processus repose sur le principe de l’électrostatique pour obtenir un dépôt uniforme et adhérent de la poudre sur la pièce à revêtir.

Le système de poudrage électrostatique se compose principalement d’un pistolet de pulvérisation chargé électriquement et d’une pièce conductrice de la charge électrique opposée. Lorsque la poudre est projetée par le pistolet de pulvérisation, elle acquiert une charge électrostatique. La pièce, quant à elle, est mise à la terre pour attirer la poudre chargée électriquement.

Cette interaction électrostatique entre la poudre et la pièce permet un dépôt uniforme de la poudre sur toute la surface de la pièce, y compris dans les zones difficiles d’accès. De plus, le processus de poudrage électrostatique réduit les pertes de poudre, améliorant ainsi l’efficacité du revêtement et réduisant les coûts de production.

Les avantages du poudrage électrostatique incluent une haute efficacité de revêtement, une excellente adhérence, une distribution uniforme de la poudre et une réduction des émissions de solvants, ce qui en fait une technique de revêtement de surface très prisée dans de nombreux secteurs industriels.

Ce processus est largement utilisé dans des applications telles que la peinture automobile, le revêtement de pièces métalliques pour la protection contre la corrosion, et dans de nombreuses autres industries où une finition de haute qualité est essentielle.

Revêtement en poudre :

Le revêtement en poudre est une méthode de protection et de décoration des surfaces métalliques largement utilisée dans diverses industries. Il implique l’application d’une fine couche de poudre de revêtement sur une pièce, suivie de sa fusion et de son durcissement pour former un film solide et résistant.

La poudre de revêtement est généralement composée de résines thermodurcissables, de pigments et d’additifs fonctionnels, offrant une grande variété de couleurs, de finitions et de propriétés de revêtement. Cette diversité permet d’adapter le revêtement en poudre aux exigences spécifiques de chaque application, qu’il s’agisse de protection contre la corrosion, de résistance aux UV, de conductivité électrique, ou d’autres propriétés spécifiques.

Le processus de revêtement en poudre comprend plusieurs étapes clés, notamment la préparation de la surface de la pièce à revêtir, l’application de la poudre de revêtement à l’aide d’un pistolet de pulvérisation, la fusion et la polymérisation de la poudre par chauffage, et enfin le refroidissement et durcissement du film de revêtement.

L’avantage majeur du revêtement en poudre réside dans sa durabilité et sa résistance aux intempéries, à la corrosion, aux rayures et à l’abrasion. De plus, cette méthode de revêtement offre une excellente adhérence, une finition uniforme et une large gamme de couleurs et de finitions esthétiques.

Le revêtement en poudre est largement utilisé dans de nombreux secteurs industriels, tels que l’automobile, l’aérospatiale, le mobilier, l’électronique et bien d’autres encore, pour protéger et embellir une variété de pièces métalliques, allant des petites pièces de composants aux grandes structures.

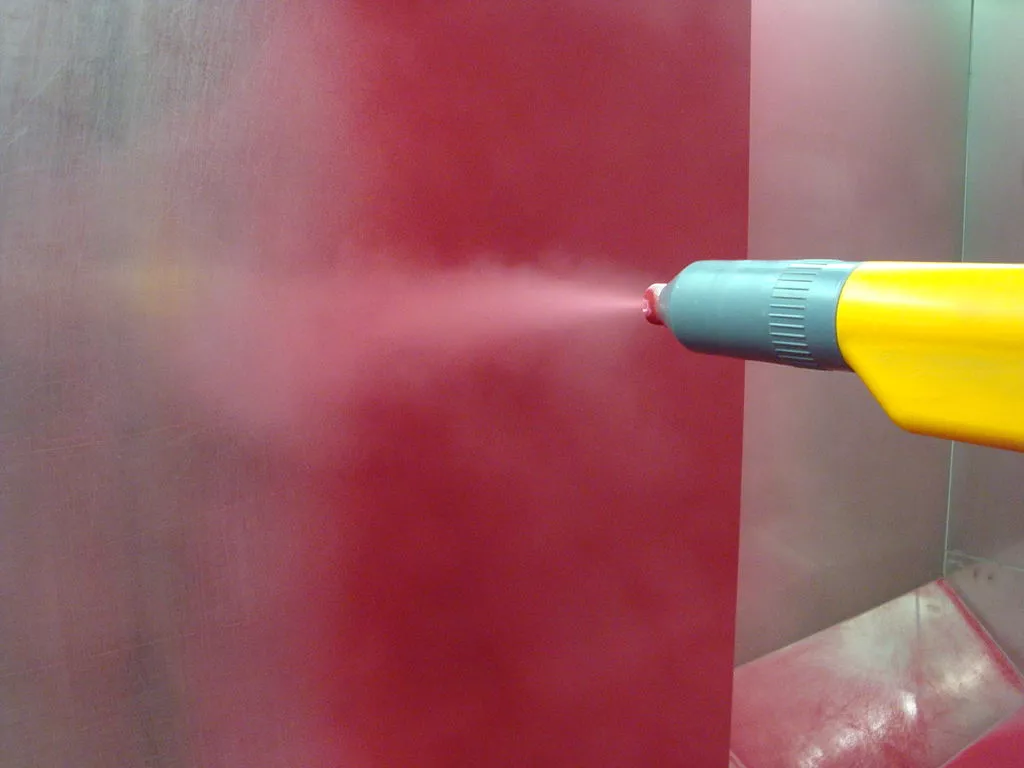

Pistolet de Pulvérisation

Un pistolet de pulvérisation est un équipement essentiel dans les systèmes de poudrage, utilisé pour appliquer de manière précise et contrôlée la poudre de revêtement sur la surface de la pièce à revêtir. Il joue un rôle crucial dans la qualité et l’efficacité du processus de revêtement en poudre.

Le pistolet de pulvérisation est généralement équipé d’une buse de pulvérisation spéciale conçue pour disperser la poudre de manière uniforme et homogène sur la surface de la pièce. Il est également doté d’un système de charge électrostatique qui permet de charger électriquement la poudre pour assurer son adhérence à la pièce.

Les pistolets de pulvérisation peuvent être de différents types, tels que les pistolets manuels, semi-automatiques ou entièrement automatiques, en fonction des besoins de l’application et du niveau d’automatisation requis. Les pistolets manuels offrent une plus grande flexibilité et sont souvent utilisés pour les applications de petite taille ou pour des pièces complexes nécessitant une attention particulière, tandis que les pistolets automatiques sont adaptés aux lignes de production à grande échelle pour une productivité maximale.

Lors de l’utilisation d’un pistolet de pulvérisation, il est essentiel de régler correctement les paramètres tels que la pression d’air, le débit de poudre et la polarité électrostatique pour garantir une application précise et uniforme de la poudre de revêtement. Un bon entretien et un nettoyage régulier du pistolet sont également nécessaires pour assurer son bon fonctionnement et prolonger sa durée de vie.

En résumé, le pistolet de pulvérisation est un composant clé des systèmes de poudrage, jouant un rôle essentiel dans l’application efficace et de haute qualité des revêtements en poudre sur une variété de substrats métalliques.

Poudre triboélectrique

La poudre triboélectrique est un type de poudre utilisé dans les systèmes de poudrage, qui tire parti du principe de la triboélectricité pour générer une charge électrostatique et permettre l’adhérence à la surface à revêtir. Contrairement au poudrage électrostatique, où la poudre est chargée électriquement avant son application, dans le poudrage triboélectrique, la charge électrostatique est générée par frottement entre la poudre et la pièce.

Ce processus repose sur le frottement entre la poudre et la pièce à revêtir, ce qui entraîne la génération de charges électrostatiques sur les particules de poudre. Ces charges électrostatiques opposées attirent la poudre vers la pièce, assurant ainsi son adhérence et un dépôt uniforme sur toute la surface.

Les systèmes de poudrage triboélectrique sont souvent utilisés dans des applications où le poudrage électrostatique n’est pas optimal, par exemple lorsque la pièce à revêtir est trop grande pour être mise à la terre de manière efficace, ou lorsque des matériaux non conducteurs sont impliqués.

Les avantages du poudrage triboélectrique incluent une bonne capacité à couvrir les pièces avec des formes complexes, une réduction des risques d’électrocution pour les opérateurs et une flexibilité accrue dans les applications où le poudrage électrostatique est limité.

Cependant, le poudrage triboélectrique peut être moins efficace que le poudrage électrostatique dans certaines situations, et il nécessite souvent des équipements et des procédures spécifiques pour assurer une application uniforme et contrôlée de la poudre.

En résumé, la poudre triboélectrique offre une alternative viable au poudrage électrostatique dans certaines applications, en exploitant le phénomène de triboélectricité pour générer des charges électrostatiques et assurer l’adhérence de la poudre à la surface à revêtir.

Électrostatique :

L’électrostatique est une branche de la physique qui étudie les phénomènes liés aux charges électriques statiques, c’est-à-dire aux charges électriques qui ne sont pas en mouvement. Dans le contexte des systèmes de poudrage, l’électrostatique joue un rôle crucial dans le processus d’application de la poudre de revêtement sur la surface des pièces à revêtir.

L’électrostatique est exploitée dans le poudrage électrostatique, où la poudre de revêtement est chargée électriquement avant d’être projetée sur la pièce à revêtir. Le pistolet de pulvérisation utilise un champ électrostatique pour charger la poudre, ce qui lui permet d’être attirée par la pièce mise à la terre. Ce processus garantit un dépôt uniforme de la poudre sur toute la surface de la pièce, y compris dans les zones difficiles d’accès.

L’utilisation de l’électrostatique dans le poudrage offre plusieurs avantages, notamment une meilleure adhérence de la poudre, une réduction des pertes de matériau et une amélioration de l’efficacité du processus de revêtement. De plus, l’électrostatique permet d’obtenir une distribution uniforme de la poudre, ce qui se traduit par une finition de haute qualité et une résistance accrue du revêtement.

Cependant, il est important de noter que l’électrostatique peut également présenter des défis, tels que la nécessité de contrôler précisément les paramètres du processus pour éviter les surcharges ou les manques de revêtement. De plus, les installations de poudrage électrostatique doivent être conçues avec des dispositifs de sécurité pour minimiser les risques d’électrocution et assurer la sécurité des opérateurs.

En conclusion, l’électrostatique est une technologie fondamentale dans les systèmes de poudrage, offrant une méthode efficace et précise pour l’application de revêtements en poudre sur une variété de substrats métalliques. Son utilisation permet d’obtenir des résultats de haute qualité tout en améliorant l’efficacité et la sécurité du processus de revêtement.

Revêtement de surface :

Le revêtement de surface est un processus industriel visant à appliquer une couche protectrice ou décorative sur la surface d’un matériau, généralement métallique, afin de lui conférer des propriétés spécifiques telles que la protection contre la corrosion, l’usure, les rayures, ou encore une apparence esthétique.

Les revêtements de surface peuvent être réalisés avec une variété de matériaux, tels que des peintures, des vernis, des revêtements en poudre, des métaux, des céramiques, des polymères, etc. Le choix du matériau de revêtement dépend des caractéristiques recherchées pour la pièce, ainsi que des conditions d’utilisation auxquelles elle sera soumise.

Dans le contexte des systèmes de poudrage, le revêtement de surface est souvent effectué en utilisant des revêtements en poudre, où la poudre est appliquée sur la surface de la pièce à l’aide d’un pistolet de pulvérisation, puis fondue et durcie pour former un film solide et adhérent.

Les avantages du revêtement de surface sont nombreux. En plus de protéger les pièces contre la corrosion, l’usure et les dommages mécaniques, les revêtements de surface peuvent également améliorer leur apparence esthétique, leur résistance aux intempéries, leur conductivité électrique ou thermique, leur résistance chimique, etc.

Les applications du revêtement de surface sont vastes et touchent de nombreux secteurs industriels, tels que l’automobile, l’aéronautique, l’électronique, le mobilier, la construction, etc. Les revêtements de surface sont essentiels pour prolonger la durée de vie des produits, améliorer leur performance et leur aspect esthétique, et répondre aux exigences de qualité et de sécurité les plus élevées.

Systèmes automatiques de poudrage

Les systèmes automatiques de poudrage sont des équipements industriels conçus pour automatiser le processus d’application de revêtements en poudre sur des pièces. Ces systèmes offrent une productivité accrue, une répétabilité des processus et une réduction de la main-d’œuvre nécessaire, ce qui les rend particulièrement adaptés aux lignes de production à grande échelle.

Les systèmes automatiques de poudrage se composent généralement de plusieurs composants, tels que des pistolets de pulvérisation automatiques, des convoyeurs, des cabines de revêtement, des fours de polymérisation et des systèmes de contrôle automatisés. Ces équipements travaillent en tandem pour assurer une application précise et uniforme de la poudre de revêtement sur les pièces à revêtir.

L’automatisation du processus de poudrage présente de nombreux avantages, notamment une meilleure qualité de revêtement, une réduction des pertes de matériau, une augmentation de la productivité et une optimisation des coûts de production. De plus, les systèmes automatiques de poudrage permettent de minimiser les erreurs humaines et d’améliorer la sécurité des opérateurs en réduisant leur exposition aux produits chimiques et aux environnements de travail dangereux.

Ces systèmes sont largement utilisés dans divers secteurs industriels, tels que l’automobile, l’aérospatiale, l’électronique, le mobilier, etc., où des volumes de production élevés et des normes de qualité strictes sont nécessaires. Grâce à leur capacité à fournir des revêtements de haute qualité de manière efficace et fiable, les systèmes automatiques de poudrage jouent un rôle crucial dans l’optimisation des processus de fabrication et la satisfaction des besoins des clients.

Gestion de la poudre

La gestion de la poudre est un aspect essentiel des systèmes de poudrage, visant à assurer une utilisation efficace et économique de la poudre de revêtement tout au long du processus de revêtement. Cette gestion comprend plusieurs aspects, tels que la préparation, l’application, la récupération et le recyclage de la poudre.

Tout d’abord, la gestion de la poudre implique la préparation adéquate de la poudre de revêtement avant son application. Cela comprend le stockage approprié de la poudre dans des conteneurs étanches pour éviter toute contamination ou humidité, ainsi que son transfert sécurisé vers les équipements de pulvérisation.

Ensuite, lors de l’application de la poudre sur la pièce à revêtir, la gestion de la poudre vise à assurer une distribution uniforme et contrôlée de la poudre pour obtenir un revêtement de qualité optimale. Cela implique le réglage précis des paramètres du processus, tels que la pression d’air, le débit de poudre et la polarité électrostatique, ainsi que la maintenance régulière des équipements de pulvérisation pour garantir leur bon fonctionnement.

Une fois le revêtement appliqué, la gestion de la poudre se concentre sur la récupération et le recyclage de la poudre non utilisée. Les systèmes de récupération de poudre, tels que les cyclones et les filtres, sont utilisés pour collecter la poudre excédentaire et la séparer des particules fines et des contaminants, permettant ainsi sa réutilisation dans le processus de revêtement.

Enfin, la gestion de la poudre comprend également la surveillance et le contrôle des niveaux de stock de poudre, ainsi que la gestion des déchets de poudre pour minimiser les pertes et réduire l’impact environnemental du processus de revêtement.

En résumé, la gestion de la poudre est un aspect critique des systèmes de poudrage, garantissant une utilisation efficace et économique de la poudre de revêtement tout au long du processus de revêtement, tout en maintenant des normes élevées de qualité et de performance.

Recyclage des Poudres

Le recyclage des poudres est un processus crucial dans les systèmes de poudrage, visant à récupérer la poudre de revêtement non utilisée et à la réintroduire dans le processus de revêtement pour minimiser les pertes de matériau et réduire les coûts de production. Ce processus contribue également à réduire l’impact environnemental en minimisant la quantité de déchets générés.

Le recyclage des poudres commence par la collecte de la poudre excédentaire à l’aide de systèmes de récupération intégrés aux équipements de poudrage, tels que les cyclones et les filtres. Ces systèmes séparent la poudre excédentaire des particules fines et des contaminants, permettant ainsi de récupérer la poudre réutilisable.

Une fois collectée, la poudre excédentaire est traitée pour éliminer les impuretés et les contaminants, puis réintroduite dans le processus de revêtement. Cela peut impliquer des opérations telles que le tamisage, la filtration, le séchage et parfois le mélange avec de la poudre fraîche pour maintenir les propriétés requises du revêtement.

Le recyclage des poudres offre plusieurs avantages, notamment la réduction des coûts de matière première, la minimisation des déchets et des rejets, et une empreinte environnementale réduite. De plus, cela permet de maintenir une approvisionnement constant en poudre de revêtement, garantissant ainsi la continuité des opérations de revêtement.

Cependant, le recyclage des poudres peut présenter des défis, tels que la perte de certaines propriétés physiques ou chimiques de la poudre lors du processus de recyclage, ce qui peut affecter la qualité du revêtement final. Par conséquent, il est important de surveiller et de contrôler étroitement le processus de recyclage pour garantir des performances optimales du revêtement.

En résumé, le recyclage des poudres est une pratique essentielle dans les systèmes de poudrage, offrant des avantages économiques, environnementaux et opérationnels significatifs. En récupérant et en réutilisant la poudre excédentaire, les entreprises peuvent améliorer leur efficacité, réduire leurs coûts et contribuer à la préservation de l’environnement.

Cyclones de récupération

Les cyclones de récupération sont des dispositifs utilisés dans les systèmes de poudrage pour collecter la poudre excédentaire et la séparer de l’air avant qu’elle ne soit réintroduite dans le processus de revêtement. Ces équipements jouent un rôle crucial dans le recyclage des poudres et la réduction des pertes de matériau lors du processus de revêtement.

Le fonctionnement des cyclones de récupération repose sur le principe de la force centrifuge. Lorsque l’air chargé de poudre excédentaire pénètre dans le cyclone, il est forcé à tourner rapidement autour d’un axe central. En raison de la force centrifuge générée, les particules de poudre plus lourdes sont poussées vers la paroi extérieure du cyclone, tandis que l’air plus léger s’écoule vers le centre et est évacué.

Ce processus permet de séparer efficacement la poudre de l’air, permettant ainsi de récupérer la poudre excédentaire pour un recyclage ultérieur. Les cyclones de récupération sont souvent utilisés en combinaison avec d’autres dispositifs de filtration, tels que des filtres à manches, pour capturer les particules fines et les contaminants et garantir une récupération maximale de la poudre.

Les cyclones de récupération sont disponibles dans une gamme de tailles et de capacités pour s’adapter aux besoins spécifiques de chaque application de revêtement. Ils peuvent être intégrés dans les cabines de pulvérisation ou installés en tant qu’unités autonomes dans les systèmes de poudrage.

En résumé, les cyclones de récupération sont des composants essentiels des systèmes de poudrage, permettant de collecter et de récupérer efficacement la poudre excédentaire pour minimiser les pertes de matériau et optimiser le processus de recyclage. Ces dispositifs contribuent ainsi à améliorer l’efficacité, la rentabilité et la durabilité des opérations de revêtement en poudre.

Filtration de la poudre

La filtration de la poudre est un processus crucial dans les systèmes de poudrage, visant à capturer les particules fines et les contaminants présents dans l’air chargé de poudre excédentaire avant de le rejeter dans l’environnement. Cette étape est essentielle pour assurer la qualité du revêtement, la sécurité des opérateurs et la protection de l’environnement.

Les systèmes de filtration de la poudre sont généralement composés de filtres à manches ou de filtres à cartouche, qui sont conçus pour piéger les particules fines de poudre et les contaminants tout en permettant à l’air propre de s’échapper. Ces filtres sont fabriqués à partir de matériaux poreux tels que le polyester, le polypropylène ou le PTFE, qui offrent une haute efficacité de filtration tout en assurant un débit d’air optimal.

Lorsque l’air chargé de poudre excédentaire pénètre dans le système de filtration, les particules fines de poudre sont piégées sur la surface du filtre tandis que l’air propre est évacué. Les filtres doivent être régulièrement entretenus et nettoyés pour garantir leur efficacité de filtration et prévenir tout colmatage ou obstruction.

Les systèmes de filtration de la poudre sont souvent utilisés en combinaison avec d’autres dispositifs de récupération de poudre, tels que des cyclones, pour maximiser la récupération de la poudre excédentaire et réduire les pertes de matériau lors du processus de revêtement.

En résumé, la filtration de la poudre est une étape essentielle dans les systèmes de poudrage, assurant la qualité du revêtement, la sécurité des opérateurs et la protection de l’environnement en capturant les particules fines de poudre et les contaminants présents dans l’air chargé de poudre excédentaire. Grâce à des filtres efficaces et bien entretenus, les entreprises peuvent optimiser leur processus de revêtement tout en minimisant leur impact sur l’environnement.

Équipements de poudrage

Les équipements de poudrage sont des éléments essentiels dans les systèmes de poudrage, utilisés pour appliquer des revêtements en poudre sur une variété de substrats métalliques. Ces équipements comprennent une gamme de dispositifs et de machines spécialement conçus pour différentes étapes du processus de revêtement en poudre.

Parmi les principaux équipements de poudrage, on trouve :

- Pistolets de pulvérisation : Utilisés pour projeter la poudre de revêtement sur la surface de la pièce à revêtir. Les pistolets de pulvérisation peuvent être manuels, automatiques ou robotisés, offrant différents niveaux d’automatisation et de contrôle du processus.

- Cabines de pulvérisation : Des enceintes fermées où le revêtement en poudre est appliqué sur la pièce. Les cabines de pulvérisation sont équipées de systèmes de récupération de poudre pour collecter et recycler la poudre excédentaire, ainsi que de systèmes de filtration pour purifier l’air rejeté dans l’environnement.

- Fours de polymérisation : Des fours utilisés pour chauffer et durcir le revêtement en poudre appliqué sur la pièce. Les fours de polymérisation sont généralement chauffés à des températures élevées pour permettre à la poudre de fondre et de former un film solide et adhérent.

- Systèmes de contrôle et d’automatisation : Des dispositifs utilisés pour surveiller et contrôler les paramètres du processus de revêtement en poudre, tels que la pression d’air, le débit de poudre, la température du four, etc. Les systèmes de contrôle et d’automatisation contribuent à garantir la qualité et la cohérence du revêtement.

- Équipements de manipulation des pièces : Des dispositifs utilisés pour transporter et manipuler les pièces à revêtir tout au long du processus de revêtement en poudre. Ces équipements peuvent inclure des convoyeurs, des manipulateurs robotisés, des supports de fixation, etc.

En résumé, les équipements de poudrage sont des composants essentiels des systèmes de revêtement en poudre, fournissant les outils nécessaires pour appliquer efficacement et précisément des revêtements en poudre sur une variété de substrats métalliques. Grâce à une combinaison appropriée de pistolets de pulvérisation, de cabines de pulvérisation, de fours de polymérisation et de systèmes de contrôle, les entreprises peuvent obtenir des revêtements de haute qualité répondant aux normes les plus strictes.

Poudres sans solvant

Les poudres sans solvant sont des formulations de revêtement en poudre qui ne contiennent pas de solvants volatils, tels que les composés organiques volatils (COV), souvent présents dans les revêtements liquides. Contrairement aux revêtements liquides qui nécessitent des solvants pour maintenir la viscosité et faciliter l’application, les poudres sans solvant sont composées de résines thermoplastiques ou thermodurcissables qui fondent et s’agglutinent lorsqu’elles sont chauffées, formant ainsi un film solide et adhérent.

Les poudres sans solvant offrent plusieurs avantages par rapport aux revêtements liquides à base de solvants, notamment :

- Réduction des émissions de COV : Les poudres sans solvant ne libèrent pas de composés organiques volatils dans l’atmosphère pendant le processus de revêtement, ce qui contribue à réduire la pollution de l’air et à améliorer la qualité de l’air intérieur et extérieur.

- Sécurité des opérateurs : Étant donné qu’aucun solvant n’est utilisé, les risques pour la santé des opérateurs liés à l’inhalation de vapeurs de solvants sont considérablement réduits, créant ainsi un environnement de travail plus sûr.

- Simplification de l’élimination des déchets : Les poudres sans solvant génèrent moins de déchets dangereux que les revêtements liquides à base de solvants, ce qui facilite leur élimination et leur recyclage.

- Amélioration de l’efficacité du processus : Les poudres sans solvant peuvent être appliquées à des épaisseurs plus importantes en une seule passe, ce qui permet d’obtenir des revêtements plus uniformes et de réduire le temps de traitement global.

Les poudres sans solvant sont largement utilisées dans de nombreux secteurs industriels, notamment l’automobile, l’aérospatiale, l’électronique, le mobilier et bien d’autres encore, pour une variété d’applications telles que la protection contre la corrosion, la décoration, la finition et la fonctionnalisation des surfaces métalliques.

En résumé, les poudres sans solvant offrent une alternative écologique et économique aux revêtements liquides à base de solvants, offrant des avantages en termes de réduction des émissions de COV, de sécurité des opérateurs, de gestion des déchets et d’efficacité du processus de revêtement.

Adhérence du revêtement

L’adhérence du revêtement fait référence à la capacité du revêtement en poudre à se lier de manière étroite et durable à la surface du substrat métallique. Une bonne adhérence est essentielle pour assurer la durabilité et l’efficacité du revêtement, car elle garantit que le revêtement reste fermement attaché à la surface malgré les contraintes mécaniques, thermiques ou chimiques auxquelles il peut être soumis.

Plusieurs facteurs influent sur l’adhérence du revêtement, notamment :

- Préparation de la surface : Une préparation adéquate de la surface du substrat est essentielle pour assurer une adhérence optimale du revêtement. Cela peut inclure des opérations telles que le dégraissage, le décapage, le sablage ou le grenaillage pour éliminer les contaminants, les oxydes et les impuretés de la surface et créer une texture rugueuse pour une meilleure adhérence.

- Compatibilité des matériaux : La compatibilité entre le revêtement en poudre et le substrat métallique joue un rôle important dans l’adhérence du revêtement. Il est essentiel de choisir un revêtement qui présente une bonne affinité chimique avec le substrat pour assurer une liaison solide et durable.

- Conditions de processus : Les conditions de processus, telles que la température de fusion, le temps de polymérisation et la pression d’application, peuvent également influer sur l’adhérence du revêtement. Il est important de suivre les recommandations du fabricant du revêtement en ce qui concerne les paramètres de processus pour garantir une adhérence optimale.

- Prétraitement : L’utilisation de traitements de surface spécifiques, tels que les convertisseurs de rouille, les phosphatations ou les primaires d’accrochage, peut améliorer l’adhérence du revêtement en favorisant l’interaction entre le revêtement et le substrat.

Une adhérence insuffisante peut entraîner des problèmes tels que le décollement, l’écaillage ou le craquelage du revêtement, compromettant ainsi sa fonction protectrice ou esthétique. Par conséquent, il est essentiel de veiller à ce que toutes les étapes du processus de revêtement, de la préparation de la surface à l’application du revêtement, soient réalisées de manière appropriée pour garantir une adhérence optimale et une performance à long terme du revêtement.

Contrôle de la qualité

Le contrôle de la qualité dans les systèmes de poudrage est une étape essentielle visant à garantir que les revêtements en poudre répondent aux normes de qualité les plus élevées. Ce processus comprend une série d’activités et de procédures visant à évaluer et à vérifier la conformité du revêtement avec les spécifications et les exigences du client.

Le contrôle de la qualité commence dès la réception des matières premières, telles que la poudre de revêtement et les pièces à revêtir, et se poursuit tout au long du processus de revêtement, y compris l’application de la poudre, le durcissement, le refroidissement et l’inspection finale.

Les principales activités de contrôle de la qualité dans les systèmes de poudrage comprennent :

- Contrôle des matières premières : Vérification de la qualité et de la conformité des matières premières utilisées dans le processus de revêtement, y compris la poudre de revêtement, les produits chimiques de prétraitement et les pièces à revêtir.

- Contrôle des paramètres du processus : Surveillance et ajustement des paramètres du processus de revêtement, tels que la pression d’air, le débit de poudre, la température du four et le temps de polymérisation, pour garantir des conditions optimales et des résultats cohérents.

- Inspection visuelle : Évaluation visuelle des revêtements en poudre pour détecter les défauts tels que les bulles, les éclats, les écarts de couleur ou les irrégularités de surface.

- Tests de performance : Réalisation de tests de performance sur les revêtements en poudre, tels que des tests de résistance à la corrosion, des tests d’adhérence, des tests de dureté, des tests de flexion, etc., pour vérifier leur conformité aux spécifications techniques et aux normes de qualité applicables.

- Documentation et traçabilité : Tenue de dossiers détaillés sur les matières premières utilisées, les paramètres du processus, les résultats des tests et les inspections effectuées pour assurer la traçabilité et la conformité réglementaire.

Le contrôle de la qualité vise à garantir que les revêtements en poudre répondent aux attentes du client en termes de qualité, de performance et d’apparence. En surveillant et en améliorant continuellement les processus et les résultats, les entreprises peuvent optimiser leur efficacité opérationnelle et maintenir leur compétitivité sur le marché.

La peinture en poudre est une méthode de revêtement de surface qui utilise de la poudre sèche au lieu de peinture liquide. Ce procédé est devenu très populaire dans l’industrie en raison de ses nombreux avantages par rapport aux méthodes de peinture traditionnelles. L’équipement de poudrage joue un rôle crucial dans l’application de ce type de revêtement.

Avantages du Revêtement en Poudre

- Durabilité et résistance : Le revêtement en poudre offre une finition robuste et durable qui résiste aux égratignures, à l’usure et aux conditions climatiques difficiles.

- Écologique : Contrairement aux peintures liquides, le revêtement en poudre ne contient pas de solvants ni de composés organiques volatils (COV), ce qui en fait une option respectueuse de l’environnement.

- Coût-Efficacité : Bien que l’investissement initial dans l’équipement puisse être élevé, les économies réalisées sur le long terme grâce à la réduction des déchets et à l’efficacité du processus compensent largement ce coût.

Applications Industrielles

Le revêtement en poudre est largement utilisé dans diverses industries, notamment l’automobile, l’électronique, les appareils électroménagers, et les équipements extérieurs. Ce procédé assure non seulement une finition esthétique, mais aussi une protection contre la corrosion et d’autres formes de dégradation.

Fours de polymérisation

Les fours de polymérisation jouent un rôle essentiel dans le processus de revêtement en poudre, car ils permettent de chauffer la poudre appliquée pour qu’elle fonde et forme un film homogène et dur sur la surface de l’objet. Il existe plusieurs types de fours utilisés en fonction des besoins spécifiques de l’application.

Types de Fours

- Fours à convection : Ils utilisent l’air chaud pour transférer la chaleur à la pièce. Ces fours sont idéaux pour des charges lourdes et volumineuses.

- Fours infrarouges : Ils utilisent le rayonnement infrarouge pour chauffer directement la poudre, offrant un temps de polymérisation plus rapide.

- Fours à induction : Utilisés pour des applications spécifiques nécessitant un chauffage rapide et précis.

Caractéristiques Clés

Lors de la sélection d’un four de polymérisation, plusieurs caractéristiques doivent être prises en compte :

- Capacité de température : Doit correspondre aux exigences du type de poudre utilisée.

- Uniformité de la chaleur : Assure une répartition uniforme de la chaleur pour une finition uniforme.

- Efficacité énergétique : Les modèles économes en énergie permettent de réduire les coûts opérationnels.

Cabines de poudrage

Les cabines de poudrage sont des environnements contrôlés où la poudre est appliquée sur les pièces. Elles sont conçues pour assurer une application efficace et sûre, tout en minimisant la contamination.

Conception et Structure

- Cabines ouvertes : Idéales pour les petites pièces et une production à petite échelle.

- Cabines fermées : Conviennent aux grandes pièces et à la production en série.

- Systèmes de récupération de poudre : Intégrés pour récupérer et réutiliser l’excès de poudre.

Importance de la Ventilation et de la Sécurité

Une ventilation adéquate est cruciale pour éviter l’accumulation de particules de poudre, réduisant ainsi les risques d’incendie et d’explosion. De plus, les cabines doivent être équipées de systèmes de filtration pour protéger les travailleurs contre l’inhalation de poudre.

Pistolets de pulvérisation

Les pistolets de pulvérisation de poudre sont des dispositifs utilisés pour appliquer la poudre sur la surface de l’objet. Ils utilisent un champ électrostatique pour attirer la poudre vers la pièce, assurant une couverture uniforme.

Types de Pistolets de Pulvérisation

- Pistolets à corona : Utilisent une charge électrique pour ioniser la poudre.

- Pistolets tribo : La poudre est chargée par friction, idéale pour les surfaces complexes.

Fonctionnement et Avantages

Les pistolets de pulvérisation sont appréciés pour leur capacité à appliquer la poudre de manière uniforme et efficace. Leur utilisation réduit le gaspillage de poudre et offre une finition de haute qualité.

Maintien de l’équipement de poudrage

Le maintien de l’équipement de poudrage en bon état de fonctionnement est essentiel pour garantir une production continue et de haute qualité. Avoir des pièces de rechange à portée de main est crucial pour minimiser les temps d’arrêt.

Importance des Pièces de Rechange

Les pièces de rechange assurent la continuité des opérations en cas de défaillance de l’équipement. Cela inclut les filtres, les buses de pistolet, et les éléments chauffants.

Conseils d’Entretien

- Inspection régulière : Vérifiez les pièces pour détecter tout signe d’usure ou de dommage.

- Nettoyage : Maintenez les cabines et les pistolets propres pour éviter la contamination croisée.

- Formation du personnel : Assurez-vous que les opérateurs sont formés pour identifier et résoudre les problèmes potentiels.

Conseils d’entretien d’équipement

- Inspection Régulière

- Vérification Visuelle : Inspectez visuellement l’équipement régulièrement pour détecter des signes d’usure, de corrosion ou de dommages physiques. Cela inclut les câbles, les connexions électriques, et les composants mécaniques.

- Suivi des Composants : Tenez un registre des inspections régulières pour chaque pièce de l’équipement, ce qui vous permettra de détecter les tendances d’usure et de planifier les remplacements nécessaires.

- Nettoyage des Équipements

- Nettoyage des Pistolets de Pulvérisation : Démontage et nettoyage régulier des pistolets de pulvérisation pour éviter l’accumulation de poudre, qui peut obstruer les buses et affecter la qualité de l’application. Utilisez de l’air comprimé et des solvants recommandés pour le nettoyage.

- Entretien des Cabines de Poudrage : Nettoyez régulièrement l’intérieur des cabines pour éviter la contamination croisée des couleurs. Les systèmes de récupération de poudre doivent être vidés et nettoyés selon les instructions du fabricant.

- Filtres et Ventilation : Remplacez les filtres des systèmes de ventilation selon les recommandations du fabricant pour assurer une ventilation optimale et éviter l’accumulation de particules de poudre.

- Maintenance Préventive

- Lubrification des Composants Mécaniques : Appliquez régulièrement de la lubrification aux pièces mécaniques mobiles pour réduire l’usure et éviter les blocages.

- Calibration des Systèmes Électrostatiques : Assurez-vous que les systèmes de charge électrostatique sont correctement calibrés pour une application uniforme de la poudre. Vérifiez les connexions électriques et remplacez les pièces usées.

- Vérification des Températures de Four : Contrôlez régulièrement les températures des fours de polymérisation pour garantir qu’elles restent dans les limites recommandées pour la poudre utilisée. Des températures incorrectes peuvent entraîner des finitions de mauvaise qualité.

- Formation du Personnel

- Formation Continue : Assurez-vous que le personnel est correctement formé pour utiliser et entretenir l’équipement. Organisez des sessions de formation régulières pour actualiser les connaissances sur les nouvelles technologies et méthodes d’entretien.

- Sécurité au Travail : Éduquez le personnel sur les protocoles de sécurité, y compris l’utilisation d’équipements de protection individuelle (EPI) pour éviter les accidents et l’exposition aux particules de poudre.

- Gestion des Pièces de Rechange

- Inventaire des Pièces de Rechange : Maintenez un stock adéquat de pièces de rechange essentielles comme les buses de pulvérisation, les filtres, et les éléments chauffants pour réduire les temps d’arrêt en cas de panne.

- Commande de Pièces : Prévoyez à l’avance les commandes de pièces de rechange pour éviter les ruptures de stock qui pourraient perturber la production.

- Analyse des Performances

- Suivi des Indicateurs Clés : Surveillez les indicateurs de performance tels que l’efficacité énergétique, la qualité de la finition, et le taux de défauts pour identifier les domaines nécessitant des améliorations.

- Retour d’Expérience : Sollicitez des retours d’expérience du personnel opérant l’équipement pour identifier les problèmes récurrents et ajuster les procédures d’entretien en conséquence.

Conclusion

L’entretien adéquat des équipements de poudrage est essentiel pour garantir une production efficace, sûre et de haute qualité. En mettant en œuvre un programme de maintenance préventive et en formant le personnel aux meilleures pratiques, vous pouvez prolonger la durée de vie de vos équipements et optimiser vos opérations de revêtement en poudre. Assurez-vous de suivre les recommandations du fabricant pour chaque composant de l’équipement afin d’assurer leur bon fonctionnement.

N’hésitez pas à me dire si vous avez besoin de plus de détails sur un aspect particulier de l’entretien ou si vous souhaitez que d’autres sujets soient abordés.

Quelles pièces de rechange

La maintenance efficace de l’équipement de poudrage implique la gestion proactive des pièces de rechange. Avoir les bonnes pièces à portée de main peut réduire considérablement les temps d’arrêt et maintenir la qualité de production. Voici une liste des pièces de rechange essentielles pour les équipements de poudrage :

Pièces de Rechange Essentielles pour l’Équipement de Poudrage

- Buses de Pistolet de Pulvérisation

- Types de Buses : Disponibles en différentes tailles et formes (rondes, plates, coniques) pour s’adapter aux divers types d’application et de finitions souhaitées.

- Usure : Les buses s’usent avec le temps en raison de l’abrasion de la poudre. Avoir des buses de rechange garantit que la qualité de la pulvérisation reste constante.

- Électrodes de Pistolet

- Fonction : Les électrodes chargent électrostatiquement la poudre pour l’application. Elles peuvent s’user ou s’endommager, ce qui affecte l’efficacité de l’application.

- Remplacement : Des électrodes de rechange sont cruciales pour maintenir une charge électrostatique efficace et une application uniforme.

- Filtres de Cabine

- Fonction des Filtres : Captent les particules de poudre en excès, évitant la contamination de l’air et l’accumulation de poudre à l’intérieur de la cabine.

- Types de Filtres : Incluent les filtres à cartouche et les filtres à sac, chacun ayant des besoins de remplacement réguliers pour garantir un environnement de travail propre et sûr.

- Pompes à Poudre

- Rôle des Pompes : Transportent la poudre du réservoir à l’applicateur. Les pompes peuvent s’user avec le temps et nécessitent des pièces de rechange comme des joints, des tuyaux, et des joints toriques.

- Maintenance : Un entretien régulier et la disponibilité de pièces de rechange sont essentiels pour éviter les interruptions de flux de poudre.

- Éléments Chauffants des Fours de Polymérisation

- Importance : Maintiennent la température nécessaire pour durcir la poudre. Les éléments chauffants peuvent s’user, nécessitant des remplacements pour maintenir la température uniforme dans le four.

- Types : Incluent les éléments chauffants électriques et les brûleurs à gaz.

- Joints et Joints Toriques

- Fonction : Assurent l’étanchéité des systèmes pneumatiques et hydrauliques. Les joints et les joints toriques peuvent se détériorer avec le temps, provoquant des fuites et des pertes d’efficacité.

- Disponibilité : Garder un stock de différents types et tailles de joints et de joints toriques est essentiel pour éviter les temps d’arrêt imprévus.

- Composants Électroniques

- Panneaux de Contrôle : Les cartes de circuits imprimés, les écrans de contrôle, et les capteurs peuvent nécessiter des remplacements en cas de panne.

- Capteurs et Commutateurs : Surveillent et contrôlent divers aspects de l’équipement. Les pièces de rechange aident à maintenir la précision et le contrôle des opérations.

- Pièces de Rechange pour Systèmes de Transport

- Chaînes et Rouleaux : Pour les systèmes de convoyage qui transportent les pièces à travers les différentes étapes du processus de revêtement.

- Moteurs et Réducteurs : Nécessitent des remplacements pour éviter les pannes des systèmes de transport.

- Agitateurs et Mélangeurs de Poudre

- Fonction : Maintiennent la poudre en mouvement pour éviter la sédimentation et assurer une distribution homogène. Les pièces mobiles, comme les pales d’agitation, peuvent s’user avec le temps.

Importance de la Gestion des Pièces de Rechange

Planification Proactive : Anticiper les besoins en pièces de rechange et maintenir un stock adéquat peut éviter des interruptions coûteuses de la production. Établir un calendrier de maintenance préventive permet de prédire les besoins en remplacements.

Fournisseurs de Confiance : Travailler avec des fournisseurs de pièces de rechange fiables garantit l’accès à des composants de haute qualité qui prolongent la durée de vie de l’équipement.

Consignation des Pièces : Mettre en place un système de consignation de pièces pour suivre l’utilisation des pièces de rechange et les réapprovisionner automatiquement.

Conclusion

La disponibilité de pièces de rechange essentielles et un programme de maintenance bien structuré sont cruciaux pour le bon fonctionnement des équipements de poudrage. La gestion proactive des pièces de rechange assure non seulement une production fluide mais aussi une qualité de revêtement constante. En ayant une stratégie d’entretien et de gestion des pièces bien définie, les entreprises peuvent réduire les temps d’arrêt et maximiser l’efficacité de leurs opérations de revêtement en poudre.

Si vous avez besoin de détails supplémentaires ou d’informations spécifiques sur l’un des composants ou des procédures, n’hésitez pas à me le faire savoir !

Pièces pour pistolets

Lorsqu’il s’agit de l’entretien et de la maintenance des pistolets de pulvérisation pour le revêtement en poudre, il est essentiel de disposer d’un stock adéquat de pièces de rechange spécifiques pour éviter des interruptions de production et maintenir une application uniforme et de haute qualité. Voici une liste des principales pièces de rechange pour les pistolets de pulvérisation de poudre, avec une description de leur fonction et des raisons pour lesquelles elles sont importantes :

Pièces de Rechange Essentielles pour Pistolets de Pulvérisation

- Buses de Pulvérisation

- Fonction : Les buses contrôlent la taille et la forme du motif de pulvérisation de poudre, influençant directement la couverture et l’uniformité de l’application.

- Types : Disponibles en différentes formes et tailles, telles que rondes ou plates, pour diverses applications et finitions.

- Remplacement : Les buses s’usent avec le temps en raison de l’abrasion de la poudre, ce qui peut altérer le motif de pulvérisation. Un stock de buses de rechange garantit une qualité constante.

- Électrodes

- Fonction : Chargent électrostatiquement la poudre pour assurer une adhésion uniforme à la surface de l’objet à revêtir.

- Usure : Les électrodes peuvent se corroder ou s’user, ce qui réduit leur efficacité de charge et peut entraîner une mauvaise adhésion de la poudre.

- Remplacement Régulier : Disposer d’électrodes de rechange assure que le pistolet maintient une charge électrostatique optimale.

- Chambres de Charge

- Rôle : La chambre de charge est où la poudre est ionisée avant d’être pulvérisée. Elle joue un rôle clé dans le processus de charge électrostatique.

- Usure : L’accumulation de poudre peut affecter l’efficacité de la charge, nécessitant un nettoyage régulier et, parfois, le remplacement de la chambre.

- Joints et Joints Toriques

- Fonction : Assurent l’étanchéité des systèmes pneumatiques et empêchent les fuites d’air qui pourraient affecter la performance du pistolet.

- Importance : Les joints et joints toriques peuvent se détériorer avec le temps, provoquant des pertes de pression et une application inégale.

- Maintenance : Vérifiez régulièrement l’état des joints et remplacez-les pour éviter les dysfonctionnements.

- Housses de Pistolet et Capots

- Rôle : Protègent les composants internes du pistolet contre la poudre et la poussière.

- Remplacement : Les capots peuvent être endommagés ou usés avec le temps, nécessitant un remplacement pour maintenir le pistolet propre et fonctionnel.

- Flexibles de Poudre

- Fonction : Transportent la poudre du réservoir au pistolet de pulvérisation.

- Usure : Les flexibles peuvent se boucher ou s’user, affectant le flux de poudre.

- Entretien : Des flexibles de rechange sont essentiels pour garantir un flux continu et éviter les interruptions.

- Cartouches de Filtration

- Utilisation : Les cartouches filtrantes intégrées dans certains systèmes de pistolet purifient l’air comprimé utilisé pour la pulvérisation.

- Maintenance : Un remplacement régulier est nécessaire pour assurer la propreté de l’air comprimé et éviter la contamination de la poudre.

- Connecteurs et Raccords

- Rôle : Connectent les différentes parties du système de pulvérisation, y compris les flexibles et les réservoirs.

- Vérification : Les connecteurs et raccords doivent être contrôlés régulièrement pour s’assurer qu’ils ne sont pas desserrés ou usés, ce qui pourrait entraîner des fuites.

- Pompes et Régulateurs d’Air

- Fonction : Régulent la pression de l’air pour une pulvérisation efficace et contrôlée.

- Usure : Les pompes et régulateurs peuvent se détériorer, nécessitant des pièces de rechange pour maintenir la pression correcte.

- Disponibilité : Avoir des pompes et régulateurs de rechange est crucial pour éviter des variations de pression qui affectent la qualité de l’application.

- Unités de Contrôle

- Rôle : Les panneaux de contrôle électroniques et les unités de commande régulent le fonctionnement du pistolet, y compris le débit de poudre et la charge électrostatique.

- Maintenance : Des problèmes électriques peuvent survenir, nécessitant des pièces de rechange pour garantir un fonctionnement sans interruption.

Importance de la Gestion des Pièces de Rechange

- Réduction des Temps d’Arrêt : Avoir un stock de pièces de rechange critique permet de minimiser les interruptions de production en cas de panne ou de défaillance.

- Qualité de Production : L’utilisation de pièces usées ou endommagées peut affecter la qualité de la pulvérisation, entraînant des défauts dans le revêtement. Les pièces de rechange assurent que la qualité reste constante.

- Économies de Coût à Long Terme : En entretenant régulièrement les pistolets avec des pièces de rechange, vous réduisez les risques de dommages plus graves qui pourraient nécessiter des réparations coûteuses ou le remplacement complet de l’équipement.

- Amélioration de la Sécurité : Assurer le bon fonctionnement des composants critiques contribue à la sécurité globale de l’environnement de travail, en réduisant le risque de fuites, de surchauffe, ou d’autres dangers.

Conclusion

La disponibilité et la gestion proactive des pièces de rechange pour les pistolets de pulvérisation sont essentielles pour maintenir une production efficace et de haute qualité dans les opérations de revêtement en poudre. En investissant dans un programme de maintenance préventive et en gardant un stock adéquat de pièces critiques, vous pouvez prolonger la durée de vie de votre équipement et optimiser vos processus de production.

Si vous avez besoin de plus d’informations sur l’une de ces pièces ou d’une autre assistance, n’hésitez pas à me le faire savoir !

Fours à thermolaquage

Les fours à thermolaquage, également appelés fours de polymérisation, jouent un rôle essentiel dans le processus de revêtement en poudre, en assurant une finition de qualité et durable. Ce procédé implique l’application de poudre thermodurcissable sur une surface qui est ensuite chauffée dans un four pour faire fondre et durcir la poudre, créant ainsi une couche uniforme et résistante. Voici un aperçu détaillé des fours à thermolaquage, de leur fonctionnement, des types disponibles, et des critères à considérer lors de leur sélection :

Fonctionnement des Fours à Thermolaquage

- Étapes du Processus de Thermolaquage

- Application de la Poudre : La poudre est appliquée sur la surface de l’objet à l’aide d’un pistolet de pulvérisation électrostatique. La charge électrostatique attire la poudre sur la surface, assurant une couverture uniforme.

- Polymérisation dans le Four : L’objet revêtu est ensuite placé dans un four à thermolaquage, où il est chauffé à une température spécifique pour fondre la poudre et la faire durcir.

- Durcissement : La chaleur permet aux particules de poudre de fusionner et de former une couche lisse et continue. Le processus de polymérisation dépend du type de poudre utilisée et des spécifications du fabricant.

- Caractéristiques des Fours à Thermolaquage

- Température : La plupart des poudres nécessitent des températures comprises entre 160°C et 230°C pour une polymérisation efficace.

- Durée : Le temps de polymérisation peut varier de 10 à 30 minutes, selon la taille de l’objet et le type de poudre.

- Uniformité de la Chaleur : Une distribution uniforme de la chaleur est cruciale pour éviter les défauts de surface, tels que des bulles ou des irrégularités.

Types de Fours à Thermolaquage

- Fours à Convection

- Principe : Utilisent l’air chaud pour chauffer les objets. Les ventilateurs répartissent la chaleur uniformément à l’intérieur du four.

- Avantages : Idéaux pour les objets volumineux et les lignes de production à grande échelle. Offrent une uniformité de chaleur efficace.

- Inconvénients : Peuvent être moins efficaces en termes de consommation d’énergie par rapport aux autres types de fours.

- Fours Infrarouges

- Principe : Utilisent des rayons infrarouges pour chauffer directement la surface de l’objet.

- Avantages : Réchauffement rapide, ce qui réduit le temps de polymérisation. Idéal pour les objets de formes complexes.

- Inconvénients : Moins efficace pour les objets très épais ou ceux avec des masses thermiques importantes.

- Fours à Induction

- Principe : Utilisent des champs électromagnétiques pour chauffer directement les objets métalliques.

- Avantages : Chauffage rapide et précis, idéal pour des applications spécifiques nécessitant un contrôle thermique précis.

- Inconvénients : Généralement plus coûteux et limités aux matériaux conducteurs.

- Fours Hybrides

- Principe : Combinent des technologies de chauffage à convection et infrarouge pour maximiser l’efficacité.

- Avantages : Permettent une flexibilité dans le traitement de différents types de pièces avec une consommation d’énergie optimisée.

- Inconvénients : Coût initial plus élevé dû à la complexité de la technologie intégrée.

Critères de Sélection d’un Four à Thermolaquage

- Capacité et Taille

- Dimensions du Four : Doivent correspondre à la taille des objets à traiter. Des fours plus grands sont nécessaires pour des pièces volumineuses ou des productions en série.

- Capacité de Charge : Évaluer la capacité de charge en termes de poids et de volume pour assurer que le four peut accueillir vos produits sans compromettre l’efficacité.

- Consommation Énergétique

- Efficacité Énergétique : Optez pour des modèles qui offrent une faible consommation d’énergie pour réduire les coûts d’exploitation.

- Isolation Thermique : Une bonne isolation aide à conserver la chaleur à l’intérieur du four, améliorant ainsi l’efficacité énergétique.

- Contrôle de Température

- Précision : La capacité à contrôler et maintenir précisément la température est essentielle pour la qualité de la finition.

- Systèmes de Contrôle Avancés : Recherchez des fours équipés de systèmes de contrôle numériques permettant un réglage précis et facile.

- Uniformité de la Chaleur

- Ventilation et Circulation d’Air : Assurez-vous que le four dispose de systèmes efficaces de circulation d’air pour garantir une distribution uniforme de la chaleur.

- Tests de Performance : Vérifiez les spécifications des tests de performance du fabricant pour l’uniformité thermique.

- Sécurité et Conformité

- Normes de Sécurité : Le four doit être conforme aux normes de sécurité locales et internationales, incluant des dispositifs de protection contre la surchauffe et des systèmes de verrouillage de sécurité.

- Émissions : Assurez-vous que le four respecte les réglementations concernant les émissions pour éviter les problèmes environnementaux.

Avantages des Fours à Thermolaquage

- Durabilité : Les finitions obtenues par thermolaquage sont extrêmement durables et résistantes aux éraflures, à la corrosion, et aux produits chimiques.

- Écologique : Ce procédé ne nécessite pas de solvants, ce qui réduit l’émission de composés organiques volatils (COV).

- Flexibilité de Design : Offre une large gamme de couleurs et de textures, ce qui permet une grande flexibilité en termes de design et de personnalisation.

Conclusion

Les fours à thermolaquage sont un élément crucial dans le processus de revêtement en poudre, assurant que la finition appliquée est à la fois esthétique et fonctionnelle. Le choix du bon type de four, combiné à une maintenance appropriée et à un contrôle rigoureux des paramètres de fonctionnement, peut considérablement améliorer la qualité de la production et réduire les coûts opérationnels.

Si vous avez besoin de plus de détails sur un aspect spécifique des fours à thermolaquage ou si vous souhaitez explorer d’autres éléments, n’hésitez pas à me le faire savoir !

Comparaison des Types de Fours à Thermolaquage

Lorsqu’il s’agit de choisir un four à thermolaquage pour le revêtement en poudre, il est crucial de comprendre les différences entre les différents types de fours disponibles. Chaque type de four a ses propres avantages et inconvénients, qui peuvent influencer la qualité de la finition, l’efficacité énergétique, le coût d’exploitation, et la flexibilité d’application. Voici une comparaison détaillée des principaux types de fours à thermolaquage :

1. Fours à Convection

Principe de Fonctionnement :

Les fours à convection chauffent l’air à l’intérieur du four, qui est ensuite distribué uniformément autour des pièces à l’aide de ventilateurs. Ce type de four est l’un des plus couramment utilisés dans l’industrie du thermolaquage.

Avantages :

- Uniformité de la Chaleur : Grâce à la circulation d’air, les fours à convection offrent une distribution uniforme de la chaleur, réduisant les risques de défauts dans le revêtement.

- Adaptabilité : Convient à une large gamme de tailles et de formes de pièces, y compris les objets volumineux.

- Coût Initial : Généralement, ces fours ont un coût initial plus bas par rapport aux autres technologies de chauffage plus avancées.

Inconvénients :

- Consommation Énergétique : Peut être moins efficace en termes d’énergie par rapport aux fours infrarouges ou à induction, surtout pour les grandes charges.

- Temps de Chauffage : Le temps de montée en température peut être plus long, ce qui peut affecter la rapidité du cycle de production.

2. Fours Infrarouges

Principe de Fonctionnement :

Les fours infrarouges utilisent des rayons infrarouges pour chauffer directement la surface des pièces. Ce type de chauffage est basé sur le transfert de chaleur par rayonnement.

Avantages :

- Rapidité de Chauffage : Les fours infrarouges chauffent rapidement les surfaces, ce qui réduit considérablement le temps de cycle.

- Efficacité Énergétique : Consomment généralement moins d’énergie puisqu’ils chauffent directement la pièce sans chauffer tout le volume d’air autour.

- Finitions Complexes : Idéal pour les pièces avec des formes complexes et des géométries difficiles, où un chauffage direct est avantageux.

Inconvénients :

- Uniformité de la Chaleur : Peut avoir des difficultés à chauffer uniformément des pièces très épaisses ou denses, car la chaleur ne pénètre pas aussi profondément.

- Coût Initial : Le coût d’installation peut être plus élevé, surtout si une personnalisation spécifique est requise pour l’application.

3. Fours à Induction

Principe de Fonctionnement :

Les fours à induction utilisent des champs électromagnétiques pour chauffer les objets métalliques directement. Ce type de chauffage est extrêmement rapide et précis.

Avantages :

- Précision : Offre un contrôle précis de la température, idéal pour des applications nécessitant une gestion thermique rigoureuse.

- Rapidité : Très rapide à chauffer, ce qui réduit les temps de cycle de production.

- Efficacité Énergétique : Chauffe directement le matériau conducteur, ce qui réduit les pertes énergétiques.

Inconvénients :

- Limitation des Matériaux : Ne peut être utilisé que sur des matériaux conducteurs, ce qui limite son utilisation aux métaux.

- Coût Élevé : Le coût initial est généralement plus élevé que les autres types de fours, et le coût de l’équipement peut être prohibitif pour certaines petites et moyennes entreprises.

4. Fours Hybrides

Principe de Fonctionnement :

Les fours hybrides combinent la technologie de convection et infrarouge pour offrir une flexibilité et une efficacité accrues.

Avantages :

- Flexibilité : Peut traiter une variété de pièces et de matériaux, maximisant ainsi la polyvalence des applications.

- Efficacité Améliorée : Combine les avantages des deux systèmes de chauffage pour une efficacité énergétique et de traitement améliorée.

- Optimisation de la Qualité : Peut offrir une meilleure qualité de finition en ajustant les méthodes de chauffage selon les besoins.

Inconvénients :

- Coût Initial : L’investissement initial peut être élevé en raison de la complexité accrue du système.

- Maintenance : Peut nécessiter un entretien plus régulier et complexe en raison de la présence de deux systèmes de chauffage différents.

Tableau Comparatif

Voici un tableau qui résume les principales caractéristiques de chaque type de four à thermolaquage :

| Type de Four | Avantages | Inconvénients | Applications Idéales |

|---|---|---|---|

| Convection | – Uniformité de chaleur<br>- Adaptabilité<br>- Coût initial bas | – Consommation énergétique<br>- Temps de chauffage long | Objets volumineux, production en série |

| Infrarouge | – Chauffage rapide<br>- Efficacité énergétique<br>- Finitions complexes | – Uniformité pour pièces épaisses<br>- Coût initial | Pièces complexes, temps de cycle rapide |

| Induction | – Précision thermique<br>- Rapidité<br>- Efficacité énergétique | – Limité aux matériaux conducteurs<br>- Coût élevé | Applications précises, matériaux conducteurs |

| Hybride | – Flexibilité<br>- Efficacité améliorée<br>- Qualité optimisée | – Coût initial élevé<br>- Maintenance complexe | Diversité de matériaux et de formes |

Conclusion

Le choix du type de four à thermolaquage dépend de plusieurs facteurs, notamment la nature des pièces à traiter, les exigences de production, le budget disponible, et l’efficacité énergétique souhaitée.

- Fours à Convection : Recommandés pour les opérations à grande échelle nécessitant une uniformité de chaleur sur des pièces volumineuses.

- Fours Infrarouges : Idéaux pour des cycles de production rapides et des pièces de formes complexes.

- Fours à Induction : Conviennent aux applications nécessitant un contrôle thermique précis, mais limités aux métaux.

- Fours Hybrides : Offrent une polyvalence maximale pour traiter divers matériaux et formes.

En évaluant soigneusement vos besoins spécifiques et en tenant compte des avantages et des inconvénients de chaque type de four, vous pouvez faire un choix éclairé qui optimisera vos opérations de revêtement en poudre. Si vous avez besoin de plus d’informations ou de conseils supplémentaires, n’hésitez pas à demander !

Exemples d’applications

Les fours à thermolaquage sont utilisés dans une variété d’industries en raison de leurs capacités à fournir des finitions durables, esthétiques, et résistantes. Voici quelques exemples d’applications industrielles et commerciales où les fours à thermolaquage sont couramment utilisés :

Exemples d’Applications des Fours à Thermolaquage

1. Industrie Automobile

- Composants Peints : Les pièces automobiles comme les jantes, les châssis, et les éléments de suspension sont souvent thermolaqués pour améliorer leur résistance à la corrosion et leur apparence esthétique.

- Accessoires et Pièces : Les rétroviseurs, poignées de porte, et autres accessoires sont également revêtus pour offrir une protection supplémentaire contre les rayures et les intempéries.

2. Équipements Électroménagers

- Appareils de Cuisine : Les fours, réfrigérateurs, et autres appareils ménagers utilisent le thermolaquage pour protéger les surfaces métalliques contre l’usure et offrir des finitions brillantes et colorées.

- Machines à Laver et Sèche-linge : Les panneaux extérieurs de ces appareils bénéficient du revêtement en poudre pour leur résistance accrue à l’humidité et aux produits chimiques ménagers.

3. Mobilier Métallique

- Meubles de Bureau : Les cadres de chaises, bureaux, et autres meubles de bureau en métal utilisent le thermolaquage pour améliorer la durabilité et offrir une finition élégante.

- Mobilier d’Extérieur : Les meubles d’extérieur, tels que les chaises de jardin et les tables, sont thermolaqués pour résister aux intempéries et aux rayons UV, ce qui prévient la décoloration et la corrosion.

4. Industrie Électronique

- Boîtiers d’Équipements : Les boîtiers pour ordinateurs, téléviseurs, et autres appareils électroniques bénéficient du thermolaquage pour protéger les composants internes de la poussière et de l’humidité.

- Composants Intérieurs : Les dissipateurs de chaleur et autres pièces métalliques internes sont également revêtus pour améliorer leur longévité et leur performance thermique.

5. Équipements de Construction

- Machines de Chantier : Les pièces de machines telles que les grues, bulldozers, et excavateurs sont souvent thermolaquées pour résister aux environnements difficiles et prolonger leur durée de vie.

- Outils et Équipements : Les outils manuels et électriques, ainsi que les équipements de sécurité, utilisent le thermolaquage pour offrir une résistance accrue à l’usure et une meilleure apparence.

6. Industrie du Transport

- Vélos et Motocyclettes : Les cadres de vélos et de motos sont thermolaqués pour améliorer la résistance à la rouille et offrir une finition durable.

- Trains et Wagons : Les composants métalliques des trains, comme les bogies et les structures de carrosserie, sont revêtus pour protéger contre la corrosion et améliorer l’apparence.

7. Infrastructure et Urbanisme

- Poteaux de Signalisation et Barrières de Sécurité : Utilisent le thermolaquage pour garantir une longue durée de vie et une visibilité accrue grâce à des couleurs vives et durables.

- Équipements de Jeux et Parcs : Les structures de jeux pour enfants et les équipements de parcs sont revêtus pour assurer sécurité et durabilité contre les éléments extérieurs.

8. Industrie de l’Aéronautique

- Composants Intérieurs et Extérieurs : Les avions utilisent le thermolaquage pour les composants intérieurs, comme les panneaux et les sièges, ainsi que pour les pièces extérieures, comme les capots et les structures de fuselage.

- Finitions Anti-Corrosion : Le revêtement en poudre est utilisé pour protéger les pièces critiques contre la corrosion due à l’exposition aux éléments.

Avantages du Thermolaquage pour ces Applications

- Résistance aux Intempéries et à la Corrosion : Le revêtement en poudre offre une protection exceptionnelle contre la rouille, la corrosion, et les éléments extérieurs, prolongeant ainsi la durée de vie des pièces revêtues.

- Durabilité et Résistance : Les finitions obtenues par thermolaquage sont extrêmement durables et résistantes aux éraflures, aux chocs, et aux produits chimiques.

- Flexibilité Esthétique : Une large gamme de couleurs et de finitions est disponible, permettant aux designers de personnaliser l’apparence des produits selon les besoins spécifiques.

- Écologique : Le processus de thermolaquage est respectueux de l’environnement car il ne nécessite pas de solvants et réduit les émissions de composés organiques volatils (COV).

Conclusion

Les fours à thermolaquage jouent un rôle clé dans diverses industries, fournissant des solutions de revêtement efficaces et durables pour une multitude d’applications. En sélectionnant le bon type de four et en optimisant les paramètres de processus, les entreprises peuvent garantir des résultats de haute qualité et économiquement viables.

Si vous avez besoin de plus d’informations sur une application spécifique ou souhaitez discuter d’autres aspects du thermolaquage, n’hésitez pas à me le faire savoir !

Coût des fours

Le coût des fours à thermolaquage peut varier considérablement en fonction de plusieurs facteurs, notamment la taille, la capacité, le type de technologie utilisée, et les caractéristiques spécifiques du four. Voici une analyse détaillée des coûts associés aux différents types de fours à thermolaquage, ainsi que des facteurs qui influencent ces coûts.

Facteurs Influant sur le Coût des Fours à Thermolaquage

- Taille et Capacité

- Petits Fours de Laboratoire : Les petits fours utilisés pour des tests et des productions en faible volume sont généralement moins coûteux, avec des prix pouvant commencer autour de 5 000 à 15 000 euros.

- Fours de Production Moyenne : Ces fours, utilisés pour des productions à échelle moyenne, coûtent généralement entre 20 000 et 50 000 euros.

- Grands Fours Industriels : Les grands fours utilisés pour des productions industrielles de masse peuvent coûter entre 50 000 et 200 000 euros, voire plus selon la capacité et les spécifications.

- Type de Technologie

- Fours à Convection : Ces fours sont souvent moins chers en termes de coût initial, avec des prix pouvant varier de 10 000 à 100 000 euros, selon la taille et les caractéristiques.

- Fours Infrarouges : En raison de leur technologie de chauffage rapide et ciblé, les fours infrarouges peuvent être plus coûteux, généralement entre 15 000 et 150 000 euros.

- Fours à Induction : Les fours à induction, qui nécessitent des composants spécifiques pour chauffer les matériaux conducteurs, peuvent coûter entre 20 000 et 200 000 euros.

- Fours Hybrides : En combinant plusieurs technologies, les fours hybrides peuvent être les plus chers, avec des prix allant de 30 000 à 250 000 euros, en fonction des caractéristiques intégrées.

- Caractéristiques Spécifiques

- Contrôles Avancés : Les systèmes de contrôle numérique et les automatisations intégrées augmentent généralement le coût des fours, ajoutant entre 5 000 et 20 000 euros au prix de base.

- Isolation et Efficacité Énergétique : Les fours dotés d’une isolation thermique avancée pour améliorer l’efficacité énergétique peuvent avoir un coût initial plus élevé.

- Options Personnalisées : Les personnalisations spécifiques pour répondre à des besoins uniques d’application peuvent ajouter des coûts supplémentaires.

- Marque et Fabricant

- Réputation de la Marque : Les fours fabriqués par des entreprises réputées et établies dans l’industrie peuvent coûter plus cher en raison de leur fiabilité et de leur qualité éprouvée.

- Service et Support : Les fournisseurs offrant des services après-vente étendus et un support technique peuvent justifier des prix plus élevés.

- Installation et Maintenance

- Coûts d’Installation : L’installation professionnelle d’un four, surtout pour les grandes installations industrielles, peut ajouter de 2 000 à 10 000 euros au coût total.

- Entretien et Réparations : Les coûts d’entretien continu, y compris le remplacement des pièces et les réparations, doivent être pris en compte dans le calcul des coûts à long terme.

Coût Global de Possession

En plus du coût initial du four, il est important de considérer le coût global de possession, qui inclut :

- Consommation Énergétique : Les fours plus efficaces peuvent réduire les coûts opérationnels à long terme en consommant moins d’énergie.

- Durabilité et Longévité : Investir dans un four de haute qualité peut offrir des économies à long terme grâce à une durée de vie prolongée et à une fiabilité accrue.

- Retour sur Investissement (ROI) : Calculer le retour sur investissement en fonction de l’augmentation de la productivité, de l’amélioration de la qualité des produits, et de la réduction des déchets.

Estimation des Coûts par Type de Four

| Type de Four | Coût Estimé | Applications |

|---|---|---|

| Convection | 10 000 à 100 000 euros | Production à grande échelle |

| Infrarouge | 15 000 à 150 000 euros | Cycles rapides, formes complexes |

| Induction | 20 000 à 200 000 euros | Applications précises, métaux |

| Hybride | 30 000 à 250 000 euros | Flexibilité maximale |

Conseils pour Optimiser l’Achat

- Évaluation des Besoins Spécifiques

- Analysez vos besoins spécifiques en matière de production pour choisir le type de four le plus adapté à votre activité.

- Considérez la capacité requise, le type de pièces à traiter, et les exigences de qualité.

- Comparaison des Fournisseurs

- Demandez des devis à plusieurs fournisseurs pour comparer les options disponibles.

- Évaluez les offres en fonction des coûts initiaux et des coûts d’exploitation à long terme.

- Considérations Financières

- Recherchez des options de financement ou des subventions industrielles qui pourraient alléger le coût initial d’achat.

- Prenez en compte les incitations fiscales pour l’achat d’équipements éco-énergétiques.

- Préparation pour l’Entretien

- Assurez-vous d’avoir un plan de maintenance préventive en place pour minimiser les coûts de réparation imprévus.

- Investissez dans la formation du personnel pour garantir une utilisation optimale et sûre de l’équipement.

Conclusion

Le choix et l’achat d’un four à thermolaquage impliquent une analyse approfondie des coûts, des besoins spécifiques, et des caractéristiques des différentes technologies disponibles. En considérant à la fois le coût initial et les coûts à long terme, vous pouvez faire un choix éclairé qui améliorera la qualité de votre production et maximisera le retour sur investissement. Si vous avez besoin de conseils supplémentaires ou d’une assistance pour un cas spécifique, n’hésitez pas à me le faire savoir !

Temps installation four

L’installation d’un four à thermolaquage est un processus qui nécessite une planification minutieuse et une coordination efficace. Le temps requis pour installer un four peut varier considérablement en fonction de plusieurs facteurs, notamment la taille du four, la complexité du système, et les conditions spécifiques du site d’installation. Voici une analyse détaillée des différents aspects qui influencent le temps d’installation d’un four à thermolaquage :

Facteurs Influant sur le Temps d’Installation

- Taille et Complexité du Four

- Petits Fours de Laboratoire : Les petits fours, souvent utilisés pour des tests ou de petites productions, peuvent être installés en quelques jours. La simplicité de ces unités signifie qu’elles nécessitent moins de travail pour l’installation.

- Fours de Production Moyenne : Les fours de taille moyenne, utilisés pour des productions à échelle moyenne, peuvent prendre de 1 à 2 semaines pour être installés, en fonction de leur configuration et des besoins de connexion.

- Grands Fours Industriels : Les installations industrielles de grande envergure, qui incluent des systèmes complexes, peuvent nécessiter entre 2 et 4 semaines pour une installation complète. Cela inclut souvent la construction de structures de support et l’intégration dans des lignes de production existantes.

- Type de Technologie

- Fours à Convection : Ces fours, avec des systèmes de ventilation et de circulation d’air, peuvent être relativement simples à installer, mais le temps peut augmenter avec la taille et les spécificités de l’installation.

- Fours Infrarouges : L’installation de systèmes infrarouges peut être plus rapide que d’autres technologies, mais nécessite une attention particulière à l’alignement des émetteurs infrarouges pour garantir une distribution homogène de la chaleur. L’installation typique peut prendre environ 1 à 2 semaines.

- Fours à Induction : Ces fours nécessitent une installation spécialisée en raison des systèmes électromagnétiques complexes. L’installation peut prendre de 2 à 3 semaines, en particulier si des modifications structurelles sont nécessaires.

- Fours Hybrides : Les fours qui combinent plusieurs technologies de chauffage peuvent nécessiter un temps d’installation plus long, souvent de 3 à 4 semaines, en raison de la complexité accrue de l’équipement et de l’intégration requise.

- Préparation du Site