Système électrostatique pour le revêtement des câbles: Le revêtement électrostatique des câbles est un processus utilisé pour appliquer un revêtement uniforme sur la surface des câbles à l’aide de la technologie électrostatique. Ce processus permet d’obtenir une adhérence optimale du revêtement sur le câble, améliorant ainsi la durabilité et la résistance aux éléments environnementaux. Voici comment fonctionne généralement un système électrostatique pour le revêtement des câbles :

- Préparation du câble : Avant le processus de revêtement électrostatique, les câbles peuvent être préparés en les nettoyant et en éliminant tout contaminant de leur surface. Cette étape garantit une meilleure adhérence du revêtement.

- Système de suspension : Les câbles sont suspendus à un système de transport qui les déplace de manière contrôlée à travers le processus de revêtement.

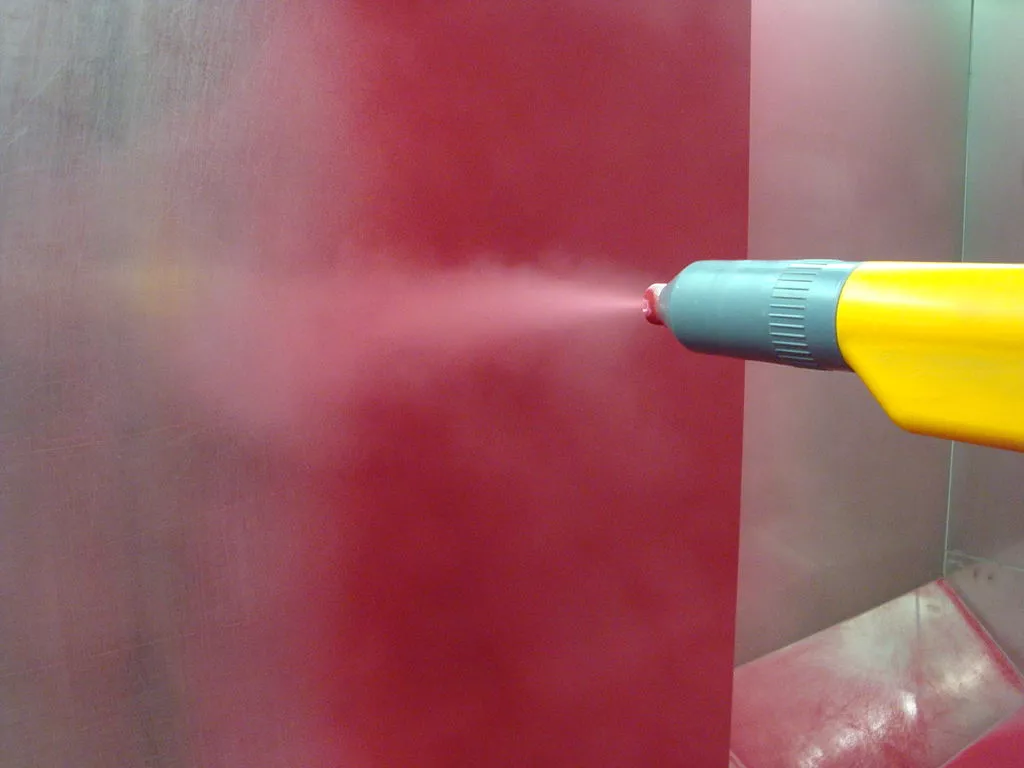

- Cabine de pulvérisation électrostatique : Une cabine spéciale est utilisée pour pulvériser le revêtement sur les câbles. Les pistolets de pulvérisation électrostatiques utilisent une charge électrique pour créer un champ électrostatique autour du câble.

- Charge électrostatique : Le pistolet de pulvérisation est chargé électriquement, ce qui crée une charge électrostatique sur les particules de revêtement lorsqu’elles sont pulvérisées. Ces particules chargées sont attirées magnétiquement vers la surface du câble, assurant une répartition uniforme du revêtement.

- Mise à la terre du câble : Pour maximiser l’effet électrostatique, le câble est généralement mis à la terre. Cela permet aux particules de revêtement chargées de s’attacher plus efficacement à la surface du câble.

- Contrôle du débit de pulvérisation : Le débit de pulvérisation est généralement contrôlé pour garantir une application uniforme du revêtement sur toute la longueur du câble.

- Catalyseur et durcisseur (le cas échéant) : Certains revêtements nécessitent l’ajout de catalyseurs ou de durcisseurs pour accélérer le processus de durcissement.

- Four de polymérisation : Après l’application du revêtement, les câbles sont généralement acheminés à travers un four de polymérisation pour durcir le revêtement.

- Système de refroidissement (le cas échéant) : Si nécessaire, un système de refroidissement peut être utilisé pour refroidir les câbles après le durcissement du revêtement.

- Contrôle qualité : Les câbles revêtus passent souvent par une étape de contrôle qualité pour vérifier l’épaisseur du revêtement, son adhérence et d’autres caractéristiques.

L’utilisation d’un système électrostatique pour le revêtement des câbles permet une application efficace et uniforme du revêtement, réduisant le gaspillage de matériau et améliorant la qualité du produit final. Ce processus est couramment utilisé dans l’industrie du câble pour fournir des câbles revêtus de manière fiable et durable.

Système électrostatique: Préparation du câble

La préparation du câble est une étape cruciale dans le processus de revêtement, visant à assurer une adhérence optimale du revêtement sur la surface du câble. Voici les principales étapes de la préparation du câble avant le revêtement :

- Nettoyage de la surface : La première étape consiste à nettoyer soigneusement la surface du câble pour éliminer toute saleté, graisse, huile, poussière ou autres contaminants. Cela peut être réalisé à l’aide de nettoyeurs spéciaux, de détergents, de brosses ou d’autres méthodes de nettoyage appropriées.

- Dégraissage : Si la surface du câble présente des traces de graisse ou d’huile, une étape de dégraissage peut être nécessaire. Des solvants ou des détergents spécifiques peuvent être utilisés pour éliminer ces contaminants et assurer une surface propre.

- Décapage : Dans certains cas, il peut être nécessaire de retirer les anciens revêtements ou les couches de protection existantes. Le décapage peut être effectué chimiquement ou mécaniquement, en fonction du type de revêtement à enlever.

- Rinçage : Après le nettoyage, le câble doit être soigneusement rincé pour éliminer tous les résidus de produits de nettoyage ou de dégraissage. Un rinçage à l’eau propre ou à d’autres solvants spécifiques peut être utilisé.

- Séchage : Une fois le rinçage terminé, le câble doit être séché correctement. Des systèmes de séchage, tels que des souffleurs d’air chaud ou des tunnels de séchage, peuvent être utilisés pour garantir que la surface du câble est complètement sèche avant l’application du revêtement.

- Sablage (si nécessaire) : Dans certains cas, surtout si la surface du câble est métallique, le sablage peut être utilisé pour créer une texture de surface favorable à l’adhérence du revêtement. Cela améliore la rugosité de la surface.

- Mise à la terre : Avant le processus de revêtement électrostatique, il est essentiel de mettre à la terre le câble pour faciliter l’adhérence électrostatique du revêtement.

- Inspection visuelle : Une inspection visuelle de la surface du câble est souvent effectuée après la préparation pour s’assurer qu’elle est propre, sèche et prête pour le processus de revêtement.

La qualité de la préparation du câble a un impact direct sur la qualité du revêtement final. Une préparation soigneuse garantit une adhérence optimale du revêtement, une durabilité accrue et une résistance aux environnements agressifs. Les méthodes spécifiques de préparation du câble peuvent varier en fonction du matériau du câble, du type de revêtement à appliquer et des exigences du processus de revêtement.

Système électrostatique: Système de suspension

Un système de suspension est utilisé dans le contexte du revêtement de câbles pour maintenir les câbles en position et les déplacer de manière contrôlée à travers les différentes étapes du processus de revêtement. Ce système est crucial pour assurer une application uniforme du revêtement sur l’ensemble de la longueur du câble. Voici quelques éléments clés associés à un système de suspension dans le contexte du revêtement de câbles :

- Crochets ou supports de suspension : Des crochets spéciaux ou des supports sont utilisés pour suspendre les câbles de manière à ce qu’ils puissent être facilement déplacés à travers le processus de revêtement. Ces crochets ou supports sont généralement conçus pour maintenir le câble de manière sécurisée sans l’endommager.

- Système de convoyage : Le système de suspension est souvent intégré à un système de convoyage qui transporte les câbles de manière contrôlée à travers les différentes étapes du processus. Ce convoyeur peut être une chaîne, une bande transporteuse, ou un autre mécanisme adapté au contexte spécifique.

- Réglage de la hauteur : Certains systèmes de suspension permettent d’ajuster la hauteur des câbles par rapport aux pistolets de pulvérisation ou aux autres dispositifs d’application de revêtement. Cela peut être essentiel pour garantir une application uniforme du revêtement sur toute la longueur du câble.

- Mouvement contrôlé : Le système de suspension doit permettre un mouvement contrôlé des câbles à travers le processus de revêtement. Cela peut être réalisé à l’aide de moteurs électriques, de systèmes de poulies, ou d’autres mécanismes permettant de déplacer les câbles de manière précise.

- Système de rotation (si nécessaire) : Dans certains cas, il peut être nécessaire de faire tourner les câbles pendant le processus de revêtement pour assurer une couverture uniforme de toutes les surfaces. Un système de rotation peut être intégré au système de suspension à cette fin.

- Système de séchage intégré : Certains systèmes de suspension sont conçus pour transporter les câbles à travers un système de séchage intégré après l’application du revêtement. Cela permet de durcir le revêtement de manière efficace.

- Capacité de charge : Le système de suspension doit être capable de supporter la charge des câbles, qui peut varier en fonction de leur poids et de leur longueur.

- Système de gestion des câbles : Un système de gestion des câbles peut être intégré pour éviter les enchevêtrements et les entrecroisements entre les câbles pendant le processus de revêtement.

- Contrôle automatisé : Dans les installations modernes, le système de suspension peut être intégré à un système de contrôle automatisé qui coordonne le mouvement des câbles avec les différentes étapes du processus de revêtement.

Le système de suspension est essentiel pour garantir une application homogène du revêtement sur les câbles, réduisant ainsi le gaspillage de matériau et assurant la qualité du produit final. Il doit être conçu en tenant compte des caractéristiques spécifiques du processus de revêtement et des exigences du produit.

Cabine de pulvérisation électrostatique

Une cabine de pulvérisation électrostatique est un équipement spécialement conçu pour l’application de revêtements, tels que des peintures ou des revêtements en poudre, en utilisant la technologie électrostatique. Ce processus crée un champ électrostatique entre le pistolet de pulvérisation et la pièce à revêtir, assurant une distribution uniforme du revêtement. Voici quelques caractéristiques et éléments associés à une cabine de pulvérisation électrostatique :

- Pistolets de pulvérisation électrostatiques : Ces pistolets sont spécialement conçus pour appliquer des revêtements en utilisant la technologie électrostatique. Ils chargent électriquement les particules de revêtement, favorisant ainsi leur adhérence à la surface de la pièce.

- Système de charge électrostatique : La cabine est équipée d’un système de charge électrostatique qui crée un champ électrique autour de la pièce à revêtir, attirant les particules de revêtement chargées vers la surface.

- Système de suspension : Une structure de support permet de suspendre les pièces à revêtir de manière à ce qu’elles puissent être facilement accessibles par les pistolets de pulvérisation.

- Éclairage adapté : Un éclairage adapté est essentiel pour permettre aux opérateurs de visualiser correctement la pièce et de s’assurer que le revêtement est appliqué de manière uniforme.

- Filtres et système de ventilation : Une cabine de pulvérisation électrostatique est équipée d’un système de filtration de l’air pour éviter la dispersion de particules de revêtement dans l’environnement de travail. La ventilation assure également une circulation d’air adéquate.

- Écrans de protection : Des écrans de protection peuvent être installés pour protéger les opérateurs des particules de revêtement et pour maintenir un environnement de travail sûr.

- Système de récupération de poudre (le cas échéant) : Dans le cas de revêtements en poudre, la cabine peut être équipée d’un système de récupération de poudre pour recycler l’excès de matériau non adhérée.

- Contrôle automatisé : Certains modèles de cabines de pulvérisation électrostatique intègrent des systèmes de contrôle automatisé pour régler les paramètres du processus, tels que la pression de l’air, la quantité de revêtement, etc.

- Système de nettoyage : Pour faciliter l’entretien de la cabine, un système de nettoyage automatisé peut être intégré pour éliminer les résidus de revêtement.

- Système de séchage intégré (le cas échéant) : Pour certains revêtements, une cabine de pulvérisation électrostatique peut être équipée d’un système de séchage intégré pour durcir le revêtement.

Les cabines de pulvérisation électrostatique sont couramment utilisées dans diverses industries, y compris l’automobile, l’aérospatiale, la menuiserie, la fabrication de meubles, et d’autres secteurs où une application uniforme et efficace du revêtement est essentielle. Ces cabines offrent des avantages tels qu’une meilleure adhérence du revêtement, une réduction du gaspillage de matériau et une amélioration de la productivité.

Charge électrostatique

La charge électrostatique fait référence à une situation dans laquelle des objets ou des particules acquièrent une charge électrique en raison d’un déséquilibre des électrons. Ce phénomène se produit lorsque des charges positives ou négatives sont transférées entre deux objets, créant ainsi un déséquilibre électrique. La charge électrostatique est souvent associée à des effets observables, tels que l’attraction ou la répulsion de particules chargées.

Dans le contexte de la pulvérisation électrostatique, la charge électrostatique est utilisée pour améliorer l’adhérence des particules de revêtement sur la surface d’une pièce. Voici comment cela fonctionne généralement :

- Pistolet de pulvérisation électrostatique : Le pistolet de pulvérisation est conçu pour charger électriquement les particules de revêtement lorsqu’elles sont expulsées du pistolet.

- Charge positive ou négative : Selon la configuration du système, les particules de revêtement peuvent être chargées positivement ou négativement par le pistolet de pulvérisation. Cela dépend du type de revêtement utilisé et des besoins spécifiques du processus.

- Création d’un champ électrostatique : Une fois chargées, les particules de revêtement génèrent un champ électrostatique autour d’elles. Ce champ crée une attraction magnétique entre les particules chargées et la pièce à revêtir.

- Adhérence améliorée : Lorsque les particules chargées sont dirigées vers la pièce, elles sont attirées par la surface en raison de l’effet électrostatique. Cela améliore significativement l’adhérence des particules de revêtement sur la pièce.

- Mise à la terre : Souvent, la pièce à revêtir est mise à la terre pour permettre le transfert des charges électrostatiques et faciliter l’adhérence des particules de revêtement.

L’utilisation de la charge électrostatique dans le processus de pulvérisation présente plusieurs avantages, notamment une application plus uniforme du revêtement, une réduction du gaspillage de matériau, une meilleure couverture des surfaces difficiles d’accès, et une économie d’énergie.

Il convient de noter que la charge électrostatique peut également être exploitée dans d’autres domaines, tels que le nettoyage industriel, la peinture, la manipulation de matériaux en vrac, etc., pour diverses applications où une interaction électrostatique peut être avantageuse.

Mise à la terre du câble

La mise à la terre du câble est une étape importante dans les processus de revêtement électrostatique, où une charge électrostatique est utilisée pour améliorer l’adhérence du revêtement sur la surface du câble. La mise à la terre est essentielle pour garantir un transfert efficace des charges électrostatiques et faciliter l’attraction des particules de revêtement vers la surface du câble. Voici comment cela fonctionne généralement :

- Système de suspension : Le câble à revêtir est suspendu dans la zone de pulvérisation à l’aide d’un système de suspension spécifique.

- Connexion à la mise à la terre : Une connexion est établie entre le câble et un système de mise à la terre. Cela peut être réalisé en utilisant une pince de mise à la terre ou un autre dispositif qui assure un contact électrique direct avec le câble.

- Établissement d’un potentiel égal : En connectant le câble à la mise à la terre, on s’assure que le câble et le système de pulvérisation partagent le même potentiel électrique. Cela élimine les différences de charge électrostatique entre le câble et les particules de revêtement.

- Amélioration de l’attraction électrostatique : Lorsque les particules de revêtement sont chargées électrostatiquement par le pistolet de pulvérisation, elles sont attirées vers la surface du câble en raison de l’effet électrostatique. La mise à la terre du câble facilite cette attraction en permettant un transfert efficace des charges électrostatiques.

- Adhérence améliorée : En créant un champ électrostatique équilibré, les particules de revêtement sont uniformément attirées vers le câble, améliorant ainsi l’adhérence et la distribution du revêtement.

La mise à la terre du câble est particulièrement importante dans les processus de revêtement électrostatique, tels que la pulvérisation de peinture ou l’application de revêtements en poudre, où l’utilisation de charges électrostatiques facilite une répartition uniforme du matériau sur la surface de la pièce à revêtir. Cela contribue à obtenir un revêtement plus homogène, réduisant ainsi le gaspillage de matériau et améliorant la qualité du produit final.

L’équipement de revêtement en poudre est utilisé pour appliquer une fine couche de poudre sur une surface métallique. Ce type de revêtement est appliqué par un procédé électrostatique et constitue une méthode très populaire pour la finition des pièces métalliques.

Ce type d’équipement peut être divisé en deux grandes catégories : automatiques et manuels. Les cabines automatiques sont plus populaires car elles offrent de meilleurs taux de production, mais elles sont également plus chères.

Une cabine à poudre est une enceinte dans laquelle se déroule le processus de revêtement en poudre. L’équipement de revêtement en poudre comprend un four dans lequel les pièces sont chauffées pour activer la poudre, un pistolet qui pulvérise ou brosse la poudre, une bande transporteuse qui déplace les pièces à travers le four et des pistolets de type cartouche pour appliquer des revêtements plus épais avec moins de pulvérisation.

Le revêtement en poudre est une technique utilisée pour donner une finition aux pièces métalliques. Cette technique est utilisée depuis de nombreuses années et reste aujourd’hui l’une des techniques les plus populaires.

L’équipement de revêtement en poudre comprend des cabines, des fours, des pistolets, des machines, des lignes et des convoyeurs. Une cabine peut être automatique ou manuelle. Une cabine automatique est plus chère qu’une cabine manuelle mais elle est aussi plus rapide et plus efficace

Électrostatique :

L’électrostatique est la branche de la physique qui étudie les phénomènes liés aux charges électriques immobiles. Dans le contexte des câbles, l’électrostatique concerne la génération, la distribution et le contrôle des charges électriques. Les phénomènes tels que la décharge électrostatique, la polarisation diélectrique et la mise à la terre sont cruciaux pour garantir la fiabilité et la sécurité des câbles électriques.

Lorsque des charges électrostatiques s’accumulent sur la surface des câbles, cela peut entraîner des problèmes tels que des décharges imprévues, des interférences électromagnétiques et des dysfonctionnements des équipements connectés. Les revêtements électrostatiques sont utilisés pour contrôler ces charges, assurant une isolation appropriée, une mise à la terre efficace et une dissipation sûre de l’électricité statique.

Les matériaux isolants et conducteurs jouent un rôle essentiel dans la conception de revêtements électrostatiques pour les câbles, visant à minimiser les pertes d’énergie, à garantir une transmission de signal fiable et à prévenir les risques d’incendie ou de défaillance du système électrique. La compréhension approfondie de l’électrostatique est donc cruciale pour concevoir des câbles électriques robustes et performants.

Revêtement de câbles :

Le revêtement de câbles désigne l’application d’une couche protectrice sur la surface des câbles électriques. Ce revêtement est essentiel pour assurer la durabilité, la sécurité et les performances électriques des câbles. Il peut être composé de divers matériaux, chacun ayant des propriétés spécifiques en fonction des exigences d’application.

Les revêtements de câbles peuvent avoir plusieurs objectifs, tels que l’isolation électrique pour prévenir les fuites de courant, la protection contre les influences environnementales comme l’humidité, la chaleur ou la corrosion, et la dissipation des charges électrostatiques. Certains revêtements sont également conçus pour offrir une résistance mécanique accrue, minimisant ainsi les risques d’endommagement physique des câbles.

Les techniques de revêtement varient, allant de l’extrusion de polymères liquides à la pulvérisation de revêtements spécifiques. Le choix du revêtement dépend du type de câble, de l’environnement d’installation et des exigences de performances. Un revêtement bien conçu contribue à prolonger la durée de vie des câbles et à maintenir une transmission électrique fiable.

Décharge électrostatique :

La décharge électrostatique (DES) se produit lorsqu’une accumulation soudaine de charges électrostatiques sur un objet est libérée, générant un courant électrique transitoire. Dans le contexte des câbles, les DES peuvent avoir des conséquences néfastes, entraînant des perturbations électromagnétiques, des dommages aux composants électroniques sensibles et même des risques d’incendie.

Les câbles sont sujets à l’accumulation de charges électrostatiques, notamment lorsqu’ils sont frottés ou manipulés. Les revêtements antistatiques sont souvent utilisés pour prévenir les DES en dissipant ces charges de manière contrôlée, réduisant ainsi les risques d’endommagement des équipements connectés.

La protection contre les DES est cruciale dans les environnements sensibles, tels que les salles informatiques, les industries électroniques et les zones potentiellement explosives. Des techniques telles que l’utilisation de matériaux dissipateurs, de mises à la terre adéquates et de revêtements spécifiques contribuent à minimiser les effets néfastes des décharges électrostatiques sur les câbles et les équipements associés.

Propriétés diélectriques :

Les propriétés diélectriques font référence au comportement des matériaux sous l’influence d’un champ électrique, en particulier leur capacité à isoler et à stocker l’énergie électrique. Dans le contexte des câbles, les matériaux diélectriques sont essentiels pour assurer une isolation électrique efficace entre les conducteurs, prévenant ainsi les fuites de courant et les interférences électromagnétiques.

Les propriétés diélectriques d’un matériau sont caractérisées par sa constante diélectrique, qui mesure la capacité du matériau à stocker l’énergie électrique. Des matériaux diélectriques de haute qualité sont utilisés pour minimiser les pertes d’énergie, améliorer l’efficacité du câble et garantir une transmission de signal fiable.

Les revêtements de câbles intègrent souvent des matériaux diélectriques spécifiques pour optimiser l’isolation électrique. Le choix approprié de ces matériaux dépend des exigences de tension, de fréquence et des conditions environnementales. Une compréhension approfondie des propriétés diélectriques est donc essentielle pour concevoir des câbles offrant des performances électriques optimales et une longue durée de vie.

Isolation électrique :

L’isolation électrique dans le contexte des câbles vise à prévenir les fuites de courant entre les conducteurs et à assurer une séparation sûre des charges électriques. Une isolation efficace est cruciale pour garantir le bon fonctionnement des systèmes électriques, minimiser les pertes d’énergie et prévenir les risques d’incendie.

Les matériaux isolants, tels que les polymères spécifiques, les caoutchoucs et les composés synthétiques, sont utilisés pour recouvrir les conducteurs des câbles. Ces matériaux sont choisis en fonction de leurs propriétés diélectriques, de leur résistance mécanique et de leur capacité à résister aux conditions environnementales.

Une isolation électrique de qualité supérieure permet de maintenir des niveaux de tension appropriés, d’éviter les courts-circuits et d’assurer une transmission de signal stable. Les câbles utilisés dans des environnements divers, tels que l’industrie, les télécommunications ou les systèmes électroniques, nécessitent des isolations adaptées aux exigences spécifiques de chaque application. Ainsi, le choix judicieux des matériaux et des techniques d’isolation électrique est essentiel pour garantir la fiabilité et la sécurité des installations électriques.

Revêtement antistatique :

Un revêtement antistatique est conçu pour minimiser ou éliminer l’accumulation de charges électrostatiques sur la surface des câbles. Ces charges peuvent être générées par des frottements, des mouvements ou des processus de fabrication. Un revêtement antistatique facilite la dissipation contrôlée de ces charges, prévenant ainsi les décharges électrostatiques potentiellement dommageables.

Typiquement composés de matériaux conducteurs ou dissipatifs, les revêtements antistatiques offrent une voie de décharge pour les charges accumulées. Cette approche contribue à maintenir un équilibre électrostatique, réduisant les risques d’interférences électromagnétiques, de défaillance des équipements électroniques et de perturbations dans les environnements sensibles.

L’utilisation de revêtements antistatiques est courante dans des domaines tels que l’industrie électronique, la fabrication de semi-conducteurs et d’autres secteurs où la préservation de l’intégrité des composants électroniques est essentielle. Ces revêtements sont intégrés dans la conception des câbles pour garantir une protection efficace contre les effets néfastes de l’électricité statique.

Conductivité électrique :

La conductivité électrique mesure la capacité d’un matériau à permettre le passage du courant électrique. Dans le contexte des câbles, la conductivité électrique est une caractéristique cruciale, car elle influe sur l’efficacité de la transmission électrique et la dissipation de la chaleur générée.

Les matériaux conducteurs, tels que le cuivre ou l’aluminium utilisés dans les fils conducteurs des câbles, sont choisis pour leur excellente conductivité électrique. Ces matériaux minimisent les pertes d’énergie pendant le transport du courant électrique, assurant ainsi une transmission de signal efficace sur de longues distances.

La conductivité électrique influence également la capacité d’un matériau à dissiper les charges électrostatiques. Certains câbles intègrent des revêtements conducteurs pour faciliter la mise à la terre et la dissipation contrôlée des charges, contribuant ainsi à prévenir les décharges électrostatiques indésirables.

En résumé, la conductivité électrique est un aspect essentiel de la conception des câbles, jouant un rôle majeur dans la transmission de l’électricité de manière efficiente et fiable.

Matériaux isolants :

Les matériaux isolants sont utilisés pour empêcher le passage du courant électrique, assurant ainsi une séparation efficace entre les conducteurs des câbles. Ces matériaux sont choisis en fonction de leurs propriétés diélectriques, de leur résistance mécanique et de leur aptitude à résister aux conditions environnementales spécifiques.

Parmi les matériaux isolants couramment utilisés, on trouve des polymères tels que le polyéthylène, le polypropylène et le polytétrafluoroéthylène (PTFE), ainsi que des isolants en papier, en caoutchouc ou en mica. Chaque matériau présente des avantages spécifiques, adaptés à des applications particulières.

La qualité des matériaux isolants influence directement la performance du câble en termes d’isolation électrique, de résistance aux intempéries et de durabilité. Une conception appropriée des matériaux isolants garantit non seulement la sécurité des installations électriques mais contribue également à la fiabilité du système dans son ensemble, en minimisant les pertes d’énergie et en maintenant la stabilité du signal électrique.

Équipotentialité :

L’équipotentialité concerne la création d’une surface électrique où tous les points ont le même potentiel électrique, éliminant ainsi les différences de tension et les courants parasites. Dans le contexte des câbles, maintenir une équipotentialité adéquate est crucial pour éviter les risques d’électrocution, de perturbations électromagnétiques et d’endommagement des équipements.

Les revêtements des câbles et les connexions doivent être conçus de manière à garantir une distribution uniforme du potentiel électrique, assurant ainsi que tous les points du système se trouvent au même niveau de tension. Cela est particulièrement important dans des environnements où des équipements sensibles coexistent ou dans des applications nécessitant une haute précision.

La mise en œuvre de pratiques d’équipotentialité contribue à créer un environnement électriquement sûr, réduisant les risques de chocs électriques et de dysfonctionnements des dispositifs. Elle est essentielle dans des domaines tels que les installations industrielles, les laboratoires électroniques et les secteurs où la préservation de l’intégrité des équipements est primordiale.

Revêtement dissipateur :

Un revêtement dissipateur est conçu pour faciliter la dissipation contrôlée des charges électrostatiques. Ces revêtements jouent un rôle crucial dans la prévention des décharges électrostatiques potentiellement dommageables qui pourraient survenir sur la surface des câbles.

Les matériaux dissipateurs utilisés dans ces revêtements sont choisis pour leur capacité à permettre une décharge progressive des charges statiques vers la terre. Ils agissent comme des voies conductrices, offrant une route sécurisée pour l’électricité statique accumulée, réduisant ainsi les risques de défaillance des équipements connectés.

Les revêtements dissipateurs sont particulièrement utiles dans les environnements sensibles, tels que les salles blanches, les zones de production de semi-conducteurs et les installations électroniques. Leur intégration dans la conception des câbles contribue à maintenir une atmosphère électrostatiquement stable, minimisant les perturbations potentielles et assurant une performance fiable des systèmes électroniques.

Charge électrostatique :

Une charge électrostatique se produit lorsque des particules acquièrent un excès ou un déficit d’électrons, créant ainsi un déséquilibre de charges. Dans le contexte des câbles, les charges électrostatiques peuvent s’accumuler lors de processus tels que le frottement, la séparation de matériaux ou la manipulation des câbles.

L’accumulation de charges électrostatiques peut entraîner des problèmes tels que des décharges électrostatiques imprévues, des interférences électromagnétiques et des risques d’endommagement des équipements électroniques. Pour contrôler ces charges, des revêtements spécifiques, tels que des revêtements antistatiques ou dissipateurs, sont utilisés sur les câbles.

La gestion appropriée des charges électrostatiques est essentielle dans divers domaines, notamment l’industrie électronique, la production de semi-conducteurs et d’autres environnements sensibles où la préservation de l’intégrité des composants électroniques est cruciale. Les revêtements et les techniques associés sont mis en œuvre pour minimiser les effets néfastes de l’électricité statique et assurer un fonctionnement fiable des systèmes.

Électricité statique :

L’électricité statique est un phénomène résultant de l’accumulation de charges électriques sur la surface d’un matériau, généralement due à des processus tels que le frottement, la séparation ou le contact avec d’autres matériaux. Dans le contexte des câbles, l’électricité statique peut se produire lors de la manipulation, du déroulement ou de tout mouvement qui génère un déséquilibre de charges.

L’accumulation d’électricité statique sur les câbles peut entraîner des décharges électrostatiques, des interférences électromagnétiques et des risques d’endommagement des dispositifs électroniques. Pour minimiser ces effets, des revêtements spécifiques et des techniques antistatiques sont utilisés. Ces approches permettent de dissiper de manière contrôlée les charges électrostatiques, réduisant ainsi les risques associés.

Comprendre et gérer l’électricité statique est essentiel dans divers secteurs, notamment l’industrie manufacturière, l’électronique, et tout environnement où des équipements sensibles sont utilisés. L’utilisation de revêtements appropriés sur les câbles contribue à maintenir une atmosphère électrostatiquement stable, assurant ainsi la fiabilité des systèmes électriques.

Résistance électrique :

La résistance électrique est une propriété des matériaux qui s’oppose au passage du courant électrique. Dans le contexte des câbles, la résistance électrique est un facteur crucial qui peut influencer la perte d’énergie, la génération de chaleur et la qualité de la transmission du signal.

Les câbles conducteurs présentent une résistance inhérente due à la nature même des matériaux conducteurs, tels que le cuivre ou l’aluminium. Une résistance excessive peut entraîner des pertes d’énergie sous forme de chaleur, ce qui peut être préjudiciable dans certaines applications. Les câbles destinés à des transmissions de signaux sur de longues distances ou à des applications haute fréquence nécessitent une résistance électrique minimale pour garantir une efficacité optimale.

La gestion de la résistance électrique est cruciale dans la conception des câbles, et des revêtements spécifiques peuvent être utilisés pour minimiser cette résistance, assurant ainsi une transmission efficace du courant électrique et un fonctionnement optimal du système.

Mise à la terre :

La mise à la terre est un principe fondamental dans la conception des câbles visant à assurer la sécurité électrique en fournissant un chemin de faible résistance vers la terre pour les charges électriques indésirables. Dans le contexte des câbles, une mise à la terre adéquate est essentielle pour prévenir les risques de chocs électriques, minimiser les interférences électromagnétiques et faciliter la dissipation des charges électrostatiques.

Les câbles sont souvent équipés de conducteurs de mise à la terre qui assurent une connexion sécurisée entre le système électrique et le sol. Ces conducteurs offrent une voie de décharge pour les charges indésirables, contribuant ainsi à maintenir un niveau d’équipotentialité dans le système.

Une mise à la terre efficace est particulièrement cruciale dans des environnements sensibles, tels que les installations informatiques, les centres de données et les zones potentiellement explosives. Elle contribue à garantir la stabilité du système électrique, la sécurité des équipements et la protection des personnes contre les risques électriques.

Polarisation électrostatique :

La polarisation électrostatique se produit lorsqu’un matériau, généralement un isolant, est soumis à un champ électrique externe, provoquant un déplacement des charges à l’intérieur du matériau sans mouvement net des charges à travers le matériau. Dans le contexte des câbles, la polarisation électrostatique peut influencer les propriétés diélectriques des matériaux isolants.

Lorsqu’un câble est soumis à un champ électrique, les charges à l’intérieur des isolants peuvent se déplacer, créant une polarisation temporaire. Comprendre ces phénomènes est crucial pour concevoir des câbles avec des propriétés diélectriques stables, minimisant les pertes d’énergie et assurant une isolation électrique efficace.

La polarisation électrostatique peut être un aspect critique dans les câbles utilisés dans des applications haute fréquence ou nécessitant une stabilité diélectrique. Des revêtements et des matériaux spécifiques peuvent être choisis pour minimiser les effets de la polarisation électrostatique et garantir des performances électriques cohérentes.

Capacité diélectrique :

La capacité diélectrique d’un matériau mesure sa capacité à résister à la transmission d’un champ électrique, souvent exprimée en termes de constante diélectrique. Dans le contexte des câbles, la capacité diélectrique des matériaux isolants est essentielle pour garantir une isolation efficace entre les conducteurs.

Des matériaux avec une capacité diélectrique élevée sont préférés car ils peuvent résister à des tensions plus élevées sans permettre le passage du courant électrique. Cela contribue à minimiser les fuites de courant et à assurer la stabilité du câble, en particulier dans des applications où des tensions élevées sont impliquées.

La sélection de matériaux isolants avec une capacité diélectrique appropriée dépend des exigences spécifiques de l’application, comme les niveaux de tension, les fréquences de fonctionnement et les conditions environnementales. Une capacité diélectrique bien adaptée est cruciale pour garantir la fiabilité et la sécurité des systèmes câblés.

Revêtement électriquement conducteur :

Un revêtement électriquement conducteur est une couche appliquée sur la surface des câbles pour faciliter la conduction électrique ou pour dissiper les charges électrostatiques de manière contrôlée. Ce type de revêtement est souvent utilisé pour minimiser les interférences électromagnétiques, prévenir les décharges électrostatiques indésirables et assurer une mise à la terre efficace.

Les matériaux conducteurs, tels que le cuivre ou des polymères spécifiques, peuvent être intégrés dans les revêtements pour garantir une conductivité électrique optimale. Ces revêtements électriquement conducteurs sont particulièrement utiles dans des environnements sensibles où la stabilité électromagnétique est critique, comme dans l’industrie électronique ou les installations de télécommunications.

La conception de revêtements électriquement conducteurs nécessite une compréhension approfondie des propriétés électriques des matériaux utilisés, ainsi que des exigences spécifiques de l’application, afin de garantir une performance optimale du câble.

Phénomène triboélectrique :

Le phénomène triboélectrique se produit lorsqu’il y a frottement ou contact entre deux matériaux différents, entraînant le transfert d’électrons d’un matériau à l’autre. Ce transfert crée une charge électrostatique sur la surface des matériaux impliqués. Dans le contexte des câbles, le phénomène triboélectrique peut entraîner l’accumulation de charges électrostatiques lors du mouvement ou du contact entre les câbles et d’autres matériaux.

Comprendre le phénomène triboélectrique est crucial pour minimiser les risques d’électricité statique indésirable. Des revêtements spécifiques, tels que des revêtements antistatiques ou dissipateurs, sont souvent utilisés pour contrôler et dissiper de manière contrôlée les charges générées par le phénomène triboélectrique. Cette approche contribue à prévenir les décharges électrostatiques potentiellement dommageables et à assurer le bon fonctionnement des systèmes câblés.

Revêtement isolant :

Un revêtement isolant est une couche appliquée sur la surface des câbles pour prévenir les fuites de courant électrique et garantir une isolation électrique efficace entre les conducteurs. Ces revêtements utilisent des matériaux isolants, tels que divers polymères, pour empêcher le passage du courant électrique entre les conducteurs et vers l’environnement extérieur.

La qualité du revêtement isolant est essentielle pour maintenir l’intégrité du câble et prévenir les risques d’interférences électromagnétiques. Ces revêtements sont choisis en fonction de critères tels que la constante diélectrique, la résistance mécanique et la résistance aux conditions environnementales spécifiques de l’application.

Dans le domaine des câbles, la conception de revêtements isolants joue un rôle critique dans la fiabilité des systèmes électriques, en assurant une transmission de signal stable et en minimisant les pertes d’énergie.

Énergie électrostatique :

L’énergie électrostatique fait référence à l’énergie potentielle stockée dans un système en raison de la présence de charges électrostatiques. Dans le contexte des câbles, cette énergie peut se développer lors de l’accumulation de charges électrostatiques sur la surface des câbles, générant un potentiel électrique qui peut être libéré lors de décharges électrostatiques.

La gestion de l’énergie électrostatique est cruciale pour éviter des décharges non contrôlées qui pourraient endommager les équipements électroniques sensibles. Les revêtements antistatiques ou dissipateurs sont utilisés pour dissiper cette énergie de manière contrôlée, réduisant ainsi les risques d’interférences électromagnétiques et de défaillance des composants.

Comprendre et contrôler l’énergie électrostatique est essentiel dans des secteurs tels que l’industrie électronique, où la préservation de l’intégrité des dispositifs électroniques est critique. Une gestion appropriée de l’énergie électrostatique contribue à assurer la fiabilité et la durabilité des systèmes câblés.

Équipement de mesure :

L’équipement de mesure dans le contexte des câbles électriques englobe divers dispositifs utilisés pour évaluer et quantifier différentes caractéristiques électriques et électromagnétiques des câbles. Cela peut inclure des instruments tels que des multimètres, des oscilloscopes, des testeurs de continuité, des analyseurs de spectre et d’autres équipements spécialisés.

Ces instruments permettent aux ingénieurs et techniciens de caractériser les câbles en mesurant des paramètres tels que la résistance, la capacité, l’inductance, l’impédance et la réflectance. Ils sont également utilisés pour diagnostiquer des problèmes potentiels, vérifier la conformité aux normes électriques et assurer la qualité des connexions.

L’équipement de mesure joue un rôle essentiel dans le processus de fabrication, l’installation et la maintenance des câbles électriques, contribuant à garantir des performances fiables et une intégrité électrique dans une variété d’applications.

Revêtement semi-conducteur :

Un revêtement semi-conducteur est une couche appliquée sur la surface des câbles pour assurer une transition graduelle entre les matériaux isolants et les conducteurs. Ces revêtements sont conçus pour minimiser les gradients de champ électrique et prévenir les concentrations locales de charges électrostatiques, contribuant ainsi à assurer une distribution uniforme du champ électrique.

En évitant les concentrations excessives de charges électrostatiques, les revêtements semi-conducteurs contribuent à prévenir les décharges électrostatiques et à maintenir la stabilité électromagnétique du câble. Ces revêtements sont souvent utilisés dans les câbles haute tension et à haute fréquence.

La conception des revêtements semi-conducteurs prend en compte des propriétés spécifiques pour garantir une transition efficace entre les zones conductrices et isolantes du câble, contribuant ainsi à maintenir des performances électriques optimales.

Électrostatique appliquée :

L’électrostatique appliquée fait référence à l’application pratique des principes de l’électrostatique dans la conception, la fabrication et l’utilisation des systèmes câblés. Cela englobe diverses techniques visant à contrôler les charges électrostatiques, minimiser les risques de décharges électrostatiques et assurer une transmission fiable des signaux électriques.

Dans le domaine des câbles, l’électrostatique appliquée implique l’utilisation de revêtements spécifiques, de techniques de mise à la terre, de matériaux isolants et de dispositifs antistatiques pour optimiser les performances électriques. Cette approche vise à prévenir les interférences électromagnétiques, à minimiser les pertes d’énergie et à garantir la sécurité des équipements et des personnes.

La compréhension et l’application efficace des principes de l’électrostatique sont essentielles pour concevoir des câbles répondant aux normes de performance et de sécurité dans une variété d’applications industrielles et technologiques.

Décharge électrostatique dans les câbles :

Les décharges électrostatiques dans les câbles peuvent se produire lorsqu’une accumulation soudaine de charges électrostatiques sur la surface des câbles est libérée de manière incontrôlée. Ces décharges peuvent résulter du frottement, de la manipulation ou d’autres processus provoquant une accumulation de charges.

Les décharges électrostatiques peuvent avoir des conséquences graves, notamment des interférences électromagnétiques, des perturbations dans les systèmes électroniques et des risques d’incendie dans des environnements sensibles. Pour minimiser ces risques, des revêtements antistatiques ou dissipateurs sont souvent utilisés pour contrôler et dissiper de manière contrôlée les charges électrostatiques, assurant ainsi un fonctionnement sûr et fiable des câbles.

Perturbations électromagnétiques (PEM) :

Les perturbations électromagnétiques (PEM) se réfèrent aux interférences électriques et magnétiques indésirables qui peuvent influencer le fonctionnement normal des câbles et des équipements électriques. Ces perturbations peuvent être générées par des décharges électrostatiques, des champs magnétiques externes, des dispositifs électriques voisins, ou d’autres sources électromagnétiques.

Dans le contexte des câbles, la gestion des PEM est cruciale pour assurer une transmission de signal fiable et réduire les risques d’interférences. Les revêtements spécifiques, tels que des écrans électromagnétiques, peuvent être utilisés pour minimiser l’impact des PEM. De plus, une conception électromagnétique soignée des câbles contribue à réduire les couplages indésirables et à assurer la qualité des signaux électriques.

Perturbation électromagnétique conduite (PEMC) :

La perturbation électromagnétique conduite (PEMC) fait référence à la transmission indésirable d’interférences électromagnétiques à travers des câbles électriques. Ces perturbations peuvent être induites par des facteurs externes tels que des champs magnétiques, des décharges électrostatiques, ou des équipements émetteurs de signaux électromagnétiques.

La gestion de la PEMC est essentielle pour prévenir les interférences et garantir le bon fonctionnement des systèmes câblés. Des techniques telles que l’utilisation de filtres de ligne, de câbles blindés et de mises à la terre appropriées sont employées pour minimiser l’impact des PEMC. Cela contribue à maintenir l’intégrité des signaux électriques et à assurer des performances fiables des équipements connectés.

Revêtement diélectrique :

Un revêtement diélectrique est une couche appliquée sur la surface des câbles pour fournir une isolation électrique entre les conducteurs. Ce type de revêtement est conçu pour empêcher le passage du courant électrique entre les conducteurs et minimiser les fuites de courant.

Les revêtements diélectriques sont fabriqués à partir de matériaux isolants tels que des polymères spécifiques, des caoutchoucs ou des composés synthétiques. Ces matériaux sont choisis pour leurs propriétés diélectriques élevées, qui garantissent une isolation efficace même sous des tensions élevées.

La qualité du revêtement diélectrique est essentielle pour la fiabilité et la sécurité des systèmes électriques. Il joue un rôle clé dans la prévention des courts-circuits et des interférences électromagnétiques, contribuant ainsi à assurer un fonctionnement stable des câbles dans différentes applications.

Matériau isolant en polyéthylène (PE) :

Le polyéthylène (PE) est souvent utilisé comme matériau isolant dans la fabrication de câbles. Il s’agit d’un polymère thermoplastique doté de propriétés diélectriques qui en font un choix courant pour assurer l’isolation électrique entre les conducteurs.

Le PE est apprécié pour sa résistance chimique, sa flexibilité et sa durabilité, ce qui le rend adapté à diverses applications. En tant que matériau isolant, le PE contribue à prévenir les fuites de courant et à maintenir l’intégrité du câble.

La variante spécifique du PE utilisée dépend des exigences de l’application, notamment la tension de fonctionnement, la plage de température et la résistance mécanique nécessaires. Son utilisation est fréquente dans les câbles de puissance, de communication et d’autres applications électriques.

Matériau isolant en polypropylène (PP) :

Le polypropylène (PP) est un polymère thermoplastique largement utilisé comme matériau isolant dans la fabrication de câbles. Sa structure moléculaire offre des propriétés diélectriques solides, ce qui en fait un choix efficace pour assurer une isolation électrique entre les conducteurs.

Le PP présente des avantages tels que sa légèreté, sa résistance chimique et sa stabilité dimensionnelle, ce qui en fait une option populaire dans diverses applications câblées. En tant que matériau isolant, le PP contribue à minimiser les fuites de courant, à maintenir la stabilité électrique du câble et à garantir des performances fiables.

La sélection du PP comme matériau isolant dépend des spécifications de l’application, telles que la tension de fonctionnement, la plage de température et les exigences mécaniques. Il est couramment utilisé dans la fabrication de câbles destinés à la transmission de puissance et de données.

Matériau isolant en polytétrafluoroéthylène (PTFE) :

Le polytétrafluoroéthylène (PTFE) est un polymère fluoré thermoplastique renommé utilisé comme matériau isolant dans la fabrication de câbles. Connu pour ses excellentes propriétés diélectriques, le PTFE offre une isolation électrique exceptionnelle même dans des conditions environnementales exigeantes.

Le PTFE présente des caractéristiques telles que sa résistance chimique élevée, sa stabilité thermique et sa faible absorption d’humidité. Ces propriétés en font un choix privilégié pour des applications nécessitant une isolation fiable dans des environnements difficiles.

Les câbles avec un isolant en PTFE sont souvent utilisés dans des domaines tels que l’aérospatiale, l’industrie chimique et les applications haute fréquence, où des performances électriques supérieures sont cruciales.

Matériau isolant en caoutchouc :

Le caoutchouc est un matériau isolant flexible et élastique fréquemment utilisé comme isolation dans la fabrication de câbles. Les câbles avec un isolant en caoutchouc offrent une excellente flexibilité, une résistance mécanique et une isolation électrique dans diverses applications.

Il existe plusieurs types de caoutchouc utilisés comme isolants, notamment le caoutchouc éthylène-propylène (EPDM) et le caoutchouc chloroprène (Néoprène). Ces matériaux sont appréciés pour leur capacité à résister aux environnements difficiles, aux variations de température et à la flexion fréquente sans compromettre l’isolation électrique.

Les câbles avec un isolant en caoutchouc sont couramment utilisés dans des applications mobiles, industrielles et extérieures en raison de leur durabilité et de leur adaptabilité à des conditions variées.

Matériau isolant en mica :

Le mica est un minéral naturel qui est également utilisé comme matériau isolant dans la fabrication de câbles. Il est apprécié pour ses excellentes propriétés diélectriques, sa résistance thermique et sa stabilité chimique.

Les câbles avec un isolant en mica sont souvent utilisés dans des applications nécessitant une isolation électrique élevée, telles que les câbles haute tension. Le mica peut être utilisé sous forme de ruban ou de poudre incorporée dans des matériaux composites pour améliorer les propriétés isolantes.

L’utilisation du mica comme matériau isolant dépend des exigences spécifiques de l’application, notamment la tension de fonctionnement, la plage de température et les propriétés diélectriques nécessaires.

Réflexion d’ondes électromagnétiques :

La réflexion d’ondes électromagnétiques se produit lorsque ces ondes rencontrent une interface entre deux milieux ayant des propriétés électromagnétiques différentes. Dans le contexte des câbles, cette réflexion peut se produire à divers endroits, y compris les connexions et les extrémités du câble.

La gestion efficace de la réflexion des ondes électromagnétiques est cruciale pour garantir des transmissions de signal optimales. Des techniques telles que l’utilisation de connecteurs de qualité, d’écrans électromagnétiques et de terminaisons appropriées sont employées pour minimiser les pertes de signal dues à la réflexion.

Comprendre et contrôler la réflexion d’ondes électromagnétiques contribue à maintenir l’intégrité du signal électrique dans les câbles, en particulier dans les applications nécessitant une transmission de données à haute fréquence.

Inductance du câble :

L’inductance d’un câble mesure sa capacité à stocker de l’énergie magnétique lorsqu’un courant électrique le traverse. Elle dépend de facteurs tels que la géométrie du câble et la disposition des conducteurs. L’inductance peut entraîner des retards de signal et des distorsions dans les câbles, en particulier à des fréquences élevées.

La gestion de l’inductance est essentielle dans la conception des câbles, en particulier pour les applications à haute fréquence. Des techniques telles que le choix de géométries spécifiques, l’utilisation de conducteurs torsadés et l’optimisation de la disposition des conducteurs sont utilisées pour minimiser les effets de l’inductance et assurer une transmission de signal plus précise.

Capacité du câble :

La capacité d’un câble mesure sa capacité à stocker une charge électrique entre ses conducteurs. Elle est influencée par des facteurs tels que la distance entre les conducteurs et la permittivité des matériaux isolants. Une capacité élevée peut entraîner une réduction du temps de montée des signaux électriques.

La gestion de la capacité est cruciale pour éviter des effets indésirables tels que des distorsions de signal. Des techniques telles que l’utilisation de matériaux à faible permittivité, la conception de câbles à géométrie spécifique et le contrôle des espacements entre les conducteurs sont employées pour minimiser les problèmes liés à la capacité et maintenir l’intégrité du signal.

Atténuation du câble :

L’atténuation du câble mesure la réduction de l’intensité d’un signal électrique lors de sa transmission à travers le câble. Elle est influencée par des facteurs tels que la résistance du conducteur, l’inductance, la capacité et les pertes diélectriques. Une atténuation élevée peut entraîner une diminution de la qualité du signal sur de longues distances.

La gestion de l’atténuation est essentielle pour assurer une transmission de signal fiable. Des câbles de qualité, des matériaux à faible résistance et des techniques de conception appropriées, telles que l’utilisation de câbles coaxiaux pour les signaux RF, sont utilisés pour minimiser l’atténuation et garantir des communications efficaces.

Câble coaxial :

Un câble coaxial est un type de câble composé de deux conducteurs concentriques, un conducteur central entouré d’une gaine métallique. La conception en coaxial offre une protection contre les interférences électromagnétiques externes et permet une transmission de signal plus stable, en particulier pour les signaux à haute fréquence.

Le conducteur central transporte le signal, tandis que la gaine métallique agit comme un écran électromagnétique. Entre eux, il y a souvent une couche isolante. Les câbles coaxiaux sont couramment utilisés pour la transmission de signaux audio, vidéo et RF, tels que ceux utilisés dans les réseaux de câblodistribution, les connexions Internet haut débit et les systèmes de surveillance.

Impédance caractéristique du câble :

L’impédance caractéristique d’un câble mesure la résistance qu’il présente à la propagation d’un signal à une fréquence donnée. Elle dépend de la géométrie du câble, des propriétés des matériaux utilisés et de la configuration des conducteurs. L’impédance caractéristique est exprimée en ohms.

La correspondance de l’impédance caractéristique entre le câble et les équipements connectés est cruciale pour éviter les réflexions de signal. Les câbles coaxiaux, par exemple, sont conçus pour avoir une impédance caractéristique spécifique. La gestion de cette impédance contribue à optimiser la transmission des signaux et à minimiser les pertes d’énergie.

Connecteur de câble :

Un connecteur de câble est un dispositif mécanique utilisé pour joindre deux câbles ou pour connecter un câble à un équipement. Il assure une connexion électrique stable et sécurisée tout en facilitant la déconnexion lorsque nécessaire. Les connecteurs de câble existent dans une variété de formes et de tailles pour s’adapter à différents types de câbles et d’applications.

Certains connecteurs courants incluent les connecteurs RJ-45 pour les câbles Ethernet, les connecteurs USB pour les câbles de données, et les connecteurs coaxiaux pour les câbles RF. La sélection du connecteur approprié dépend du type de câble, de l’application et des spécifications de l’équipement connecté.

Blindage électromagnétique :

Le blindage électromagnétique est une technique utilisée dans la conception des câbles pour protéger les signaux électriques contre les interférences électromagnétiques (EMI) externes et pour éviter que les signaux du câble ne génèrent des interférences indésirables. Il implique l’ajout de couches de matériaux conducteurs autour des conducteurs internes du câble pour créer une barrière électromagnétique.

Les câbles blindés, tels que les câbles coaxiaux, utilisent le blindage électromagnétique pour minimiser les perturbations extérieures et réduire les émissions d’interférences électromagnétiques. Cette technique est cruciale dans les environnements où la stabilité des signaux est critique, tels que dans les réseaux de communication, les systèmes audio/vidéo professionnels et les applications industrielles sensibles.

Normes de câblage structuré :

Les normes de câblage structuré sont des spécifications techniques qui définissent la conception, l’installation et la gestion des systèmes de câblage utilisés dans les infrastructures de communication. Elles visent à assurer une intégration cohérente et fiable des câbles pour les réseaux de données, télécommunications et autres systèmes de communication.

Les normes de câblage structuré, telles que les normes TIA/EIA et ISO/IEC pour les câblages Ethernet, établissent des critères pour les composants, les connecteurs, la topologie, et les performances des câbles. Elles sont essentielles pour garantir une interopérabilité optimale, une évolutivité du réseau et une gestion simplifiée des infrastructures de câblage.

Torsion des paires dans les câbles :

La torsion des paires dans les câbles, souvent associée aux câbles à paires torsadées, est une méthode de conception où les fils conducteurs sont torsadés le long de leur axe. Chaque paire de fils est torsadée à une fréquence spécifique pour minimiser les interférences électromagnétiques (EMI) et les pertes de signal.

La torsion des paires contribue à équilibrer les effets des champs magnétiques extérieurs, réduisant ainsi les perturbations dans les signaux transmis. Les câbles à paires torsadées sont couramment utilisés dans les réseaux Ethernet et les systèmes de communication, où la minimisation des interférences est cruciale pour assurer une transmission de données fiable.

Diaphonie :

La diaphonie, également appelée crosstalk, se produit lorsqu’un signal électrique d’une paire de fils dans un câble interfère avec un signal dans une paire adjacente. Cela peut entraîner des perturbations indésirables dans les signaux, compromettant la qualité de la transmission.

La conception de câbles, en particulier dans les câbles à paires torsadées, intègre des techniques pour minimiser la diaphonie. Cela inclut la torsion précise des paires, l’utilisation de blindages entre les paires et d’autres méthodes visant à réduire les interactions indésirables entre les signaux. La gestion efficace de la diaphonie est essentielle pour garantir une transmission de signal fiable dans les réseaux de communication.

Fibre optique :

La fibre optique est un type de câble composé de fines fibres en verre ou en plastique qui transmettent la lumière comme support de transmission. Les signaux sont transmis sous forme de pulsations lumineuses, offrant des avantages tels que des débits de données élevés, une large bande passante et une immunité aux interférences électromagnétiques.

Les câbles à fibre optique sont couramment utilisés pour la transmission à longue distance des données, les réseaux de télécommunications, l’accès à Internet à haut débit, et d’autres applications nécessitant un transfert de données rapide et fiable. Ils offrent également des avantages en termes de sécurité, car ils sont difficiles à intercepter.

Connecteur de fibre optique :

Un connecteur de fibre optique est un dispositif mécanique permettant de joindre deux extrémités de fibres optiques afin d’établir une connexion optique. Il assure un alignement précis des fibres pour garantir une transmission de lumière optimale et minimiser les pertes de signal.

Il existe différents types de connecteurs de fibre optique, tels que les connecteurs SC, LC, ST, et MTP/MPO, chacun ayant ses propres avantages et applications spécifiques. Les connecteurs de fibre optique sont largement utilisés dans les réseaux de télécommunications, les systèmes de transmission de données, les réseaux informatiques et d’autres applications nécessitant des connexions optiques fiables.

Répéteur optique :

Un répéteur optique est un dispositif utilisé dans les réseaux de fibre optique pour régénérer et amplifier les signaux optiques sur de longues distances. Les signaux lumineux perdent de l’intensité lorsqu’ils traversent de grandes distances, et les répéteurs optiques sont utilisés pour compenser ces pertes et maintenir la qualité du signal.

Les répéteurs optiques convertissent les signaux optiques en signaux électriques, amplifient ces signaux, puis les reconvertissent en signaux optiques pour les transmettre sur une distance plus importante. Ils sont essentiels pour assurer une communication fiable sur de longues distances dans les réseaux de fibre optique utilisés dans les télécommunications et d’autres applications nécessitant une transmission de données à haute vitesse sur des distances considérables.

Réflectomètre optique dans le domaine temporel (OTDR) :

Un Réflectomètre Optique dans le Domaine Temporel (OTDR) est un instrument de mesure utilisé dans les réseaux de fibre optique. Il émet des impulsions lumineuses dans une fibre optique et mesure le temps mis par les réflexions de ces impulsions pour revenir, permettant ainsi de détecter les perturbations, les pertes et les connecteurs défectueux.

L’OTDR est précieux pour localiser avec précision les défauts dans les câbles à fibre optique, déterminer les pertes de signal et évaluer la qualité de la fibre sur de longues distances. Il est largement utilisé pour la maintenance, le diagnostic et la mise en service des réseaux de communication à fibre optique.

Densité de puissance optique :

La densité de puissance optique se réfère à la quantité de puissance optique présente dans une zone donnée d’un faisceau lumineux. Elle est mesurée en watts par unité de surface (par exemple, en milliwatts par centimètre carré).

Dans les réseaux de fibre optique, la densité de puissance optique est importante pour garantir que la puissance du signal lumineux reste à des niveaux optimaux tout au long du parcours de transmission. Des niveaux appropriés de densité de puissance optique contribuent à éviter les pertes de signal et les distorsions, assurant ainsi une communication fiable sur des distances importantes.

Faisceau lumineux collimaté :

Un faisceau lumineux collimaté est un faisceau lumineux dont les rayons sont parallèles les uns aux autres, ce qui signifie que les rayons ne divergent pas au fur et à mesure qu’ils se propagent. Ce type de faisceau est caractérisé par une section transversale constante et une propagation rectiligne.

Dans les systèmes de communication par fibre optique, maintenir un faisceau lumineux collimaté est important pour minimiser les pertes optiques et assurer une transmission de signal efficace. Les lentilles collimatrices sont souvent utilisées pour transformer un faisceau divergent en un faisceau lumineux collimaté, contribuant ainsi à optimiser la qualité du signal dans les fibres optiques.

Écran électromagnétique :

Un écran électromagnétique, également appelé blindage, est une couche conductrice ajoutée autour des conducteurs d’un câble pour protéger les signaux des interférences électromagnétiques externes (EMI) et pour empêcher les signaux internes de causer des interférences externes.

Dans les câbles, un écran électromagnétique peut être constitué de tresses de fils conducteurs ou d’une feuille métallique. Les câbles blindés sont largement utilisés dans des environnements sensibles aux interférences, tels que les applications industrielles et médicales, ainsi que dans les câbles audio et vidéo, pour assurer une transmission de signal stable et sans perturbation.