Le réciprocateur pour peinture sont des équipements essentiels dans l’industrie de la peinture, offrant une solution efficace pour l’application uniforme de peinture sur diverses surfaces. Ces machines sophistiquées sont conçues pour automatiser le processus de peinture, améliorant ainsi la productivité, la qualité et la cohérence des finitions.

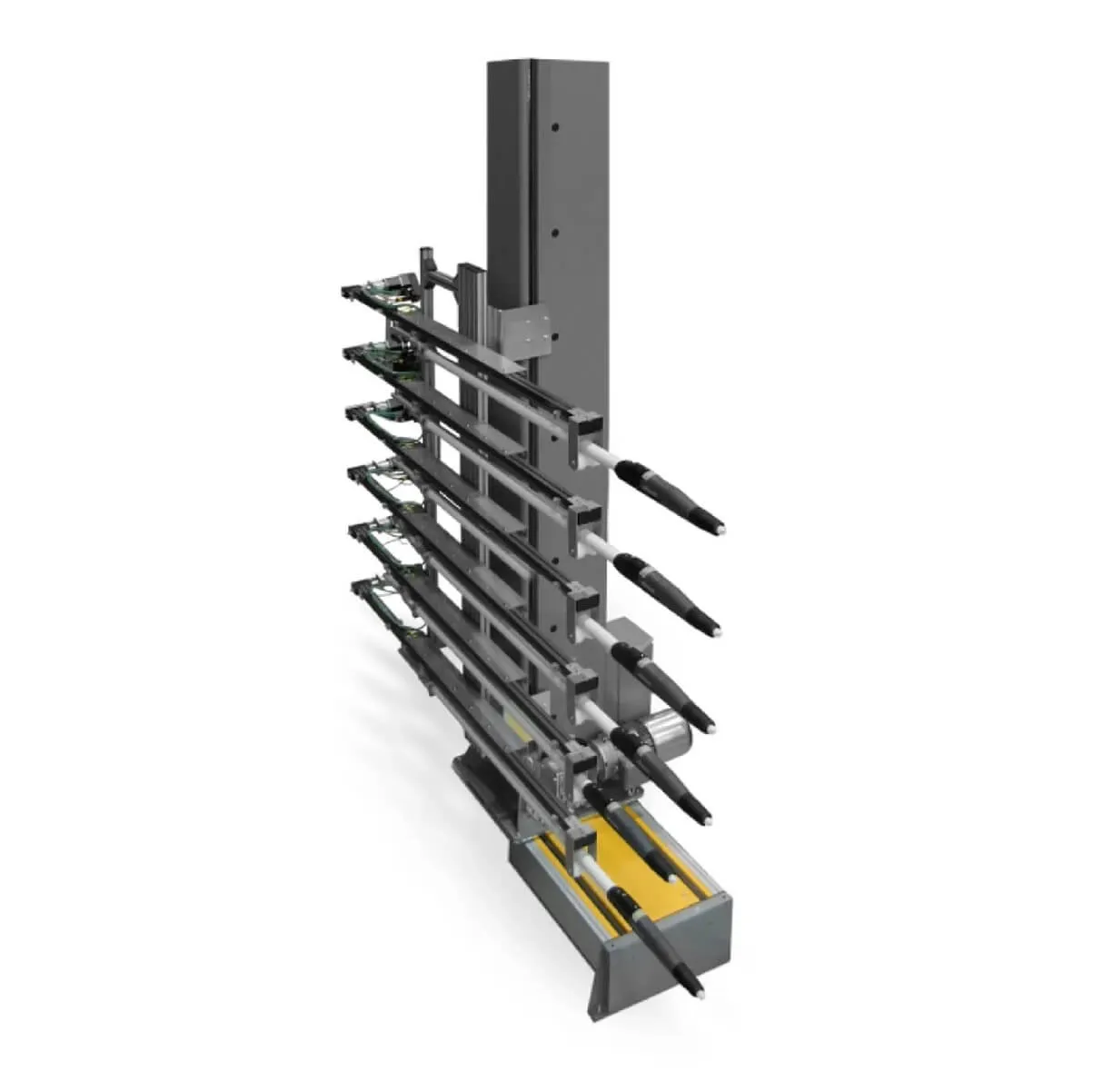

Un réciprocateur pour peinture se compose généralement d’une structure robuste équipée d’un système de mouvement linéaire qui déplace le pistolet de pulvérisation de manière précise et régulière le long de l’axe horizontal. Cette motion réciproque permet une répartition uniforme de la peinture sur la surface cible, réduisant les risques de défauts tels que les éclaboussures, les coulures ou les zones non peintes.

L’un des avantages majeurs des réciprocateurs pour peinture est leur capacité à automatiser le processus de peinture, ce qui réduit la dépendance à l’égard du travail manuel. Cela se traduit par une augmentation significative de la vitesse de production et une réduction des coûts de main-d’œuvre. De plus, l’automatisation permet une application plus précise de la peinture, garantissant une finition de haute qualité et uniforme à chaque utilisation.

Les réciprocateurs pour peinture sont utilisés dans une variété d’industries, notamment l’automobile, l’aérospatiale, le mobilier, la construction et bien d’autres. Leur polyvalence et leur capacité à s’adapter à différents types de peintures et de surfaces en font un choix populaire parmi les fabricants et les professionnels de la peinture.

En outre, les réciprocateurs pour peinture peuvent être équipés de fonctionnalités supplémentaires telles que des systèmes de contrôle de la température, des systèmes de séchage accéléré et des dispositifs de recyclage de la peinture. Ces fonctionnalités améliorent encore l’efficacité et la rentabilité du processus de peinture, tout en minimisant les déchets et en préservant l’environnement.

En conclusion, les réciprocateurs pour peinture sont des outils indispensables dans l’industrie de la peinture moderne. Leur capacité à automatiser le processus de peinture, à améliorer la qualité des finitions et à réduire les coûts en font un investissement précieux pour les entreprises soucieuses d’optimiser leur efficacité opérationnelle et leur compétitivité sur le marché.

Réciprocateur pour Peinture

L’automatisation de la peinture est un processus clé dans l’industrie moderne, visant à réduire la dépendance à l’égard du travail manuel et à améliorer l’efficacité opérationnelle. Dans le contexte des réciprocateurs pour peinture, l’automatisation se manifeste par l’utilisation de machines sophistiquées qui contrôlent et supervisent le processus de pulvérisation de peinture de manière autonome.

Les réciprocateurs automatisés pour peinture sont équipés de systèmes de contrôle avancés qui régulent la vitesse, la pression et la direction du mouvement du pistolet de pulvérisation. Ces systèmes peuvent être programmés pour appliquer la quantité de peinture nécessaire avec une précision extrême, garantissant une couverture uniforme sur la surface cible.

L’automatisation de la peinture présente de nombreux avantages, notamment une augmentation de la productivité grâce à une vitesse de traitement accrue, une réduction des erreurs humaines et une amélioration de la qualité des finitions. De plus, elle permet une utilisation plus efficace des matériaux de peinture en minimisant les déchets et en contrôlant la consommation de peinture.

En résumé, l’automatisation de la peinture via l’utilisation de réciprocateurs sophistiqués révolutionne l’industrie de la peinture en offrant des performances supérieures, une efficacité accrue et une qualité de finition optimale.

Application uniforme

L’application uniforme de la peinture est essentielle pour garantir des finitions de haute qualité dans diverses industries telles que l’automobile, l’aérospatiale, le mobilier et la construction. Les réciprocateurs pour peinture jouent un rôle crucial dans ce processus en assurant une répartition homogène de la peinture sur la surface cible.

Grâce à leur mouvement réciproque contrôlé avec précision, les réciprocateurs permettent d’éviter les problèmes courants tels que les éclaboussures, les coulures et les zones non peintes. Cette capacité à appliquer la peinture de manière uniforme garantit des finitions esthétiquement attrayantes et professionnelles.

De plus, l’application uniforme de la peinture contribue à améliorer la durabilité et la résistance des revêtements, en assurant une adhérence optimale sur la surface. Cela réduit les risques de défaillance prématurée due à une application inégale de la peinture.

En résumé, l’application uniforme de la peinture réalisée par les réciprocateurs contribue à la qualité, à la durabilité et à l’esthétique des produits finis, ce qui en fait un élément essentiel dans de nombreuses applications industrielles et commerciales.

Mouvement réciproque

Le mouvement réciproque est une caractéristique fondamentale des réciprocateurs pour peinture. Il se réfère au mouvement alternatif du pistolet de pulvérisation le long d’un axe horizontal pendant le processus d’application de la peinture. Ce mouvement est crucial pour assurer une distribution uniforme de la peinture sur la surface cible.

Lorsque le pistolet de pulvérisation se déplace de manière réciproque, il évite la formation de bandes ou de zones surpeintes, garantissant ainsi une couverture uniforme sur toute la surface. De plus, ce mouvement permet d’éviter les éclaboussures et les coulures, ce qui contribue à une finition de haute qualité.

Les réciprocateurs utilisent généralement des moteurs électriques ou pneumatiques pour générer le mouvement réciproque du pistolet de pulvérisation. Ce mouvement peut être contrôlé avec précision en ajustant la vitesse, la longueur et la fréquence des cycles, permettant une adaptation aux besoins spécifiques de chaque application de peinture.

En résumé, le mouvement réciproque est une caractéristique essentielle des réciprocateurs pour peinture, permettant une application uniforme de la peinture sur diverses surfaces et contribuant ainsi à la qualité et à la cohérence des finitions.

Productivité accrue

Les réciprocateurs pour peinture jouent un rôle crucial dans l’augmentation de la productivité dans diverses industries. Grâce à leur capacité à automatiser le processus d’application de la peinture, ces équipements permettent une utilisation plus efficace du temps et des ressources, ce qui se traduit par une production accrue.

En automatisant la pulvérisation de peinture, les réciprocateurs éliminent la nécessité d’une intervention manuelle constante, ce qui réduit les temps d’arrêt et permet une utilisation optimale des équipements. De plus, la vitesse et la précision du processus automatisé permettent d’accomplir davantage de tâches en moins de temps, augmentant ainsi la capacité de production globale.

Une productivité accrue grâce aux réciprocateurs pour peinture se traduit également par une réduction des coûts de main-d’œuvre, puisque moins de travailleurs sont nécessaires pour effectuer le même volume de travail. Cela libère également le personnel pour d’autres tâches plus spécialisées ou à plus forte valeur ajoutée.

En résumé, les réciprocateurs pour peinture contribuent à une productivité accrue en automatisant le processus d’application de la peinture, en réduisant les temps d’arrêt et en permettant une utilisation plus efficace des ressources humaines et matérielles.

Qualité de finition

La qualité de finition est un élément essentiel dans l’industrie de la peinture, et les réciprocateurs jouent un rôle crucial dans l’atteinte de cette qualité. Grâce à leur capacité à appliquer la peinture de manière uniforme et précise, ces équipements garantissent des finitions esthétiquement attrayantes et professionnelles.

L’application uniforme de la peinture sur toute la surface cible, sans éclaboussures ni coulures, est l’un des principaux avantages des réciprocateurs pour peinture en termes de qualité de finition. Cela permet d’éviter les défauts de surface indésirables et de produire des produits finis impeccables.

De plus, la précision du processus de pulvérisation automatisé offre une cohérence inégalée dans la quantité de peinture appliquée, assurant ainsi une couleur et une brillance uniformes sur toute la surface. Cela contribue à améliorer l’apparence globale du produit final et à renforcer l’image de marque de l’entreprise.

En résumé, les réciprocateurs pour peinture jouent un rôle essentiel dans la garantie d’une qualité de finition exceptionnelle, en assurant une application uniforme, précise et cohérente de la peinture sur diverses surfaces. Cela contribue à la satisfaction du client et à la réputation de l’entreprise dans son secteur d’activité.

La peinture en poudre est une méthode de revêtement de surface qui utilise de la poudre sèche au lieu de peinture liquide. Ce procédé est devenu très populaire dans l’industrie en raison de ses nombreux avantages par rapport aux méthodes de peinture traditionnelles. L’équipement de poudrage joue un rôle crucial dans l’application de ce type de revêtement.

Avantages du Revêtement en Poudre

- Durabilité et résistance : Le revêtement en poudre offre une finition robuste et durable qui résiste aux égratignures, à l’usure et aux conditions climatiques difficiles.

- Écologique : Contrairement aux peintures liquides, le revêtement en poudre ne contient pas de solvants ni de composés organiques volatils (COV), ce qui en fait une option respectueuse de l’environnement.

- Coût-Efficacité : Bien que l’investissement initial dans l’équipement puisse être élevé, les économies réalisées sur le long terme grâce à la réduction des déchets et à l’efficacité du processus compensent largement ce coût.

Applications Industrielles

Le revêtement en poudre est largement utilisé dans diverses industries, notamment l’automobile, l’électronique, les appareils électroménagers, et les équipements extérieurs. Ce procédé assure non seulement une finition esthétique, mais aussi une protection contre la corrosion et d’autres formes de dégradation.

Fours de polymérisation

Les fours de polymérisation jouent un rôle essentiel dans le processus de revêtement en poudre, car ils permettent de chauffer la poudre appliquée pour qu’elle fonde et forme un film homogène et dur sur la surface de l’objet. Il existe plusieurs types de fours utilisés en fonction des besoins spécifiques de l’application.

Types de Fours

- Fours à convection : Ils utilisent l’air chaud pour transférer la chaleur à la pièce. Ces fours sont idéaux pour des charges lourdes et volumineuses.

- Fours infrarouges : Ils utilisent le rayonnement infrarouge pour chauffer directement la poudre, offrant un temps de polymérisation plus rapide.

- Fours à induction : Utilisés pour des applications spécifiques nécessitant un chauffage rapide et précis.

Caractéristiques Clés

Lors de la sélection d’un four de polymérisation, plusieurs caractéristiques doivent être prises en compte :

- Capacité de température : Doit correspondre aux exigences du type de poudre utilisée.

- Uniformité de la chaleur : Assure une répartition uniforme de la chaleur pour une finition uniforme.

- Efficacité énergétique : Les modèles économes en énergie permettent de réduire les coûts opérationnels.

Cabines de poudrage

Les cabines de poudrage sont des environnements contrôlés où la poudre est appliquée sur les pièces. Elles sont conçues pour assurer une application efficace et sûre, tout en minimisant la contamination.

Conception et Structure

- Cabines ouvertes : Idéales pour les petites pièces et une production à petite échelle.

- Cabines fermées : Conviennent aux grandes pièces et à la production en série.

- Systèmes de récupération de poudre : Intégrés pour récupérer et réutiliser l’excès de poudre.

Importance de la Ventilation et de la Sécurité

Une ventilation adéquate est cruciale pour éviter l’accumulation de particules de poudre, réduisant ainsi les risques d’incendie et d’explosion. De plus, les cabines doivent être équipées de systèmes de filtration pour protéger les travailleurs contre l’inhalation de poudre.

Pistolets de pulvérisation

Les pistolets de pulvérisation de poudre sont des dispositifs utilisés pour appliquer la poudre sur la surface de l’objet. Ils utilisent un champ électrostatique pour attirer la poudre vers la pièce, assurant une couverture uniforme.

Types de Pistolets de Pulvérisation

- Pistolets à corona : Utilisent une charge électrique pour ioniser la poudre.

- Pistolets tribo : La poudre est chargée par friction, idéale pour les surfaces complexes.

Fonctionnement et Avantages

Les pistolets de pulvérisation sont appréciés pour leur capacité à appliquer la poudre de manière uniforme et efficace. Leur utilisation réduit le gaspillage de poudre et offre une finition de haute qualité.

Maintien de l’équipement de poudrage

Le maintien de l’équipement de poudrage en bon état de fonctionnement est essentiel pour garantir une production continue et de haute qualité. Avoir des pièces de rechange à portée de main est crucial pour minimiser les temps d’arrêt.

Importance des Pièces de Rechange

Les pièces de rechange assurent la continuité des opérations en cas de défaillance de l’équipement. Cela inclut les filtres, les buses de pistolet, et les éléments chauffants.

Conseils d’Entretien

- Inspection régulière : Vérifiez les pièces pour détecter tout signe d’usure ou de dommage.

- Nettoyage : Maintenez les cabines et les pistolets propres pour éviter la contamination croisée.

- Formation du personnel : Assurez-vous que les opérateurs sont formés pour identifier et résoudre les problèmes potentiels.

Conseils d’entretien d’équipement

- Inspection Régulière

- Vérification Visuelle : Inspectez visuellement l’équipement régulièrement pour détecter des signes d’usure, de corrosion ou de dommages physiques. Cela inclut les câbles, les connexions électriques, et les composants mécaniques.

- Suivi des Composants : Tenez un registre des inspections régulières pour chaque pièce de l’équipement, ce qui vous permettra de détecter les tendances d’usure et de planifier les remplacements nécessaires.

- Nettoyage des Équipements

- Nettoyage des Pistolets de Pulvérisation : Démontage et nettoyage régulier des pistolets de pulvérisation pour éviter l’accumulation de poudre, qui peut obstruer les buses et affecter la qualité de l’application. Utilisez de l’air comprimé et des solvants recommandés pour le nettoyage.

- Entretien des Cabines de Poudrage : Nettoyez régulièrement l’intérieur des cabines pour éviter la contamination croisée des couleurs. Les systèmes de récupération de poudre doivent être vidés et nettoyés selon les instructions du fabricant.

- Filtres et Ventilation : Remplacez les filtres des systèmes de ventilation selon les recommandations du fabricant pour assurer une ventilation optimale et éviter l’accumulation de particules de poudre.

- Maintenance Préventive

- Lubrification des Composants Mécaniques : Appliquez régulièrement de la lubrification aux pièces mécaniques mobiles pour réduire l’usure et éviter les blocages.

- Calibration des Systèmes Électrostatiques : Assurez-vous que les systèmes de charge électrostatique sont correctement calibrés pour une application uniforme de la poudre. Vérifiez les connexions électriques et remplacez les pièces usées.

- Vérification des Températures de Four : Contrôlez régulièrement les températures des fours de polymérisation pour garantir qu’elles restent dans les limites recommandées pour la poudre utilisée. Des températures incorrectes peuvent entraîner des finitions de mauvaise qualité.

- Formation du Personnel

- Formation Continue : Assurez-vous que le personnel est correctement formé pour utiliser et entretenir l’équipement. Organisez des sessions de formation régulières pour actualiser les connaissances sur les nouvelles technologies et méthodes d’entretien.

- Sécurité au Travail : Éduquez le personnel sur les protocoles de sécurité, y compris l’utilisation d’équipements de protection individuelle (EPI) pour éviter les accidents et l’exposition aux particules de poudre.

- Gestion des Pièces de Rechange

- Inventaire des Pièces de Rechange : Maintenez un stock adéquat de pièces de rechange essentielles comme les buses de pulvérisation, les filtres, et les éléments chauffants pour réduire les temps d’arrêt en cas de panne.

- Commande de Pièces : Prévoyez à l’avance les commandes de pièces de rechange pour éviter les ruptures de stock qui pourraient perturber la production.

- Analyse des Performances

- Suivi des Indicateurs Clés : Surveillez les indicateurs de performance tels que l’efficacité énergétique, la qualité de la finition, et le taux de défauts pour identifier les domaines nécessitant des améliorations.

- Retour d’Expérience : Sollicitez des retours d’expérience du personnel opérant l’équipement pour identifier les problèmes récurrents et ajuster les procédures d’entretien en conséquence.

Conclusion

L’entretien adéquat des équipements de poudrage est essentiel pour garantir une production efficace, sûre et de haute qualité. En mettant en œuvre un programme de maintenance préventive et en formant le personnel aux meilleures pratiques, vous pouvez prolonger la durée de vie de vos équipements et optimiser vos opérations de revêtement en poudre. Assurez-vous de suivre les recommandations du fabricant pour chaque composant de l’équipement afin d’assurer leur bon fonctionnement.

N’hésitez pas à me dire si vous avez besoin de plus de détails sur un aspect particulier de l’entretien ou si vous souhaitez que d’autres sujets soient abordés.

Quelles pièces de rechange

La maintenance efficace de l’équipement de poudrage implique la gestion proactive des pièces de rechange. Avoir les bonnes pièces à portée de main peut réduire considérablement les temps d’arrêt et maintenir la qualité de production. Voici une liste des pièces de rechange essentielles pour les équipements de poudrage :

Pièces de Rechange Essentielles pour l’Équipement de Poudrage

- Buses de Pistolet de Pulvérisation

- Types de Buses : Disponibles en différentes tailles et formes (rondes, plates, coniques) pour s’adapter aux divers types d’application et de finitions souhaitées.

- Usure : Les buses s’usent avec le temps en raison de l’abrasion de la poudre. Avoir des buses de rechange garantit que la qualité de la pulvérisation reste constante.

- Électrodes de Pistolet

- Fonction : Les électrodes chargent électrostatiquement la poudre pour l’application. Elles peuvent s’user ou s’endommager, ce qui affecte l’efficacité de l’application.

- Remplacement : Des électrodes de rechange sont cruciales pour maintenir une charge électrostatique efficace et une application uniforme.

- Filtres de Cabine

- Fonction des Filtres : Captent les particules de poudre en excès, évitant la contamination de l’air et l’accumulation de poudre à l’intérieur de la cabine.

- Types de Filtres : Incluent les filtres à cartouche et les filtres à sac, chacun ayant des besoins de remplacement réguliers pour garantir un environnement de travail propre et sûr.

- Pompes à Poudre

- Rôle des Pompes : Transportent la poudre du réservoir à l’applicateur. Les pompes peuvent s’user avec le temps et nécessitent des pièces de rechange comme des joints, des tuyaux, et des joints toriques.

- Maintenance : Un entretien régulier et la disponibilité de pièces de rechange sont essentiels pour éviter les interruptions de flux de poudre.

- Éléments Chauffants des Fours de Polymérisation

- Importance : Maintiennent la température nécessaire pour durcir la poudre. Les éléments chauffants peuvent s’user, nécessitant des remplacements pour maintenir la température uniforme dans le four.

- Types : Incluent les éléments chauffants électriques et les brûleurs à gaz.

- Joints et Joints Toriques

- Fonction : Assurent l’étanchéité des systèmes pneumatiques et hydrauliques. Les joints et les joints toriques peuvent se détériorer avec le temps, provoquant des fuites et des pertes d’efficacité.

- Disponibilité : Garder un stock de différents types et tailles de joints et de joints toriques est essentiel pour éviter les temps d’arrêt imprévus.

- Composants Électroniques

- Panneaux de Contrôle : Les cartes de circuits imprimés, les écrans de contrôle, et les capteurs peuvent nécessiter des remplacements en cas de panne.

- Capteurs et Commutateurs : Surveillent et contrôlent divers aspects de l’équipement. Les pièces de rechange aident à maintenir la précision et le contrôle des opérations.

- Pièces de Rechange pour Systèmes de Transport

- Chaînes et Rouleaux : Pour les systèmes de convoyage qui transportent les pièces à travers les différentes étapes du processus de revêtement.

- Moteurs et Réducteurs : Nécessitent des remplacements pour éviter les pannes des systèmes de transport.

- Agitateurs et Mélangeurs de Poudre

- Fonction : Maintiennent la poudre en mouvement pour éviter la sédimentation et assurer une distribution homogène. Les pièces mobiles, comme les pales d’agitation, peuvent s’user avec le temps.

Importance de la Gestion des Pièces de Rechange

Planification Proactive : Anticiper les besoins en pièces de rechange et maintenir un stock adéquat peut éviter des interruptions coûteuses de la production. Établir un calendrier de maintenance préventive permet de prédire les besoins en remplacements.

Fournisseurs de Confiance : Travailler avec des fournisseurs de pièces de rechange fiables garantit l’accès à des composants de haute qualité qui prolongent la durée de vie de l’équipement.

Consignation des Pièces : Mettre en place un système de consignation de pièces pour suivre l’utilisation des pièces de rechange et les réapprovisionner automatiquement.

Conclusion

La disponibilité de pièces de rechange essentielles et un programme de maintenance bien structuré sont cruciaux pour le bon fonctionnement des équipements de poudrage. La gestion proactive des pièces de rechange assure non seulement une production fluide mais aussi une qualité de revêtement constante. En ayant une stratégie d’entretien et de gestion des pièces bien définie, les entreprises peuvent réduire les temps d’arrêt et maximiser l’efficacité de leurs opérations de revêtement en poudre.

Si vous avez besoin de détails supplémentaires ou d’informations spécifiques sur l’un des composants ou des procédures, n’hésitez pas à me le faire savoir !

Pièces pour pistolets

Lorsqu’il s’agit de l’entretien et de la maintenance des pistolets de pulvérisation pour le revêtement en poudre, il est essentiel de disposer d’un stock adéquat de pièces de rechange spécifiques pour éviter des interruptions de production et maintenir une application uniforme et de haute qualité. Voici une liste des principales pièces de rechange pour les pistolets de pulvérisation de poudre, avec une description de leur fonction et des raisons pour lesquelles elles sont importantes :

Pièces de Rechange Essentielles pour Pistolets de Pulvérisation

- Buses de Pulvérisation

- Fonction : Les buses contrôlent la taille et la forme du motif de pulvérisation de poudre, influençant directement la couverture et l’uniformité de l’application.

- Types : Disponibles en différentes formes et tailles, telles que rondes ou plates, pour diverses applications et finitions.

- Remplacement : Les buses s’usent avec le temps en raison de l’abrasion de la poudre, ce qui peut altérer le motif de pulvérisation. Un stock de buses de rechange garantit une qualité constante.

- Électrodes

- Fonction : Chargent électrostatiquement la poudre pour assurer une adhésion uniforme à la surface de l’objet à revêtir.

- Usure : Les électrodes peuvent se corroder ou s’user, ce qui réduit leur efficacité de charge et peut entraîner une mauvaise adhésion de la poudre.

- Remplacement Régulier : Disposer d’électrodes de rechange assure que le pistolet maintient une charge électrostatique optimale.

- Chambres de Charge

- Rôle : La chambre de charge est où la poudre est ionisée avant d’être pulvérisée. Elle joue un rôle clé dans le processus de charge électrostatique.

- Usure : L’accumulation de poudre peut affecter l’efficacité de la charge, nécessitant un nettoyage régulier et, parfois, le remplacement de la chambre.

- Joints et Joints Toriques

- Fonction : Assurent l’étanchéité des systèmes pneumatiques et empêchent les fuites d’air qui pourraient affecter la performance du pistolet.

- Importance : Les joints et joints toriques peuvent se détériorer avec le temps, provoquant des pertes de pression et une application inégale.

- Maintenance : Vérifiez régulièrement l’état des joints et remplacez-les pour éviter les dysfonctionnements.

- Housses de Pistolet et Capots

- Rôle : Protègent les composants internes du pistolet contre la poudre et la poussière.

- Remplacement : Les capots peuvent être endommagés ou usés avec le temps, nécessitant un remplacement pour maintenir le pistolet propre et fonctionnel.

- Flexibles de Poudre

- Fonction : Transportent la poudre du réservoir au pistolet de pulvérisation.

- Usure : Les flexibles peuvent se boucher ou s’user, affectant le flux de poudre.

- Entretien : Des flexibles de rechange sont essentiels pour garantir un flux continu et éviter les interruptions.

- Cartouches de Filtration

- Utilisation : Les cartouches filtrantes intégrées dans certains systèmes de pistolet purifient l’air comprimé utilisé pour la pulvérisation.

- Maintenance : Un remplacement régulier est nécessaire pour assurer la propreté de l’air comprimé et éviter la contamination de la poudre.

- Connecteurs et Raccords

- Rôle : Connectent les différentes parties du système de pulvérisation, y compris les flexibles et les réservoirs.

- Vérification : Les connecteurs et raccords doivent être contrôlés régulièrement pour s’assurer qu’ils ne sont pas desserrés ou usés, ce qui pourrait entraîner des fuites.

- Pompes et Régulateurs d’Air

- Fonction : Régulent la pression de l’air pour une pulvérisation efficace et contrôlée.

- Usure : Les pompes et régulateurs peuvent se détériorer, nécessitant des pièces de rechange pour maintenir la pression correcte.

- Disponibilité : Avoir des pompes et régulateurs de rechange est crucial pour éviter des variations de pression qui affectent la qualité de l’application.

- Unités de Contrôle

- Rôle : Les panneaux de contrôle électroniques et les unités de commande régulent le fonctionnement du pistolet, y compris le débit de poudre et la charge électrostatique.

- Maintenance : Des problèmes électriques peuvent survenir, nécessitant des pièces de rechange pour garantir un fonctionnement sans interruption.

Importance de la Gestion des Pièces de Rechange

- Réduction des Temps d’Arrêt : Avoir un stock de pièces de rechange critique permet de minimiser les interruptions de production en cas de panne ou de défaillance.

- Qualité de Production : L’utilisation de pièces usées ou endommagées peut affecter la qualité de la pulvérisation, entraînant des défauts dans le revêtement. Les pièces de rechange assurent que la qualité reste constante.

- Économies de Coût à Long Terme : En entretenant régulièrement les pistolets avec des pièces de rechange, vous réduisez les risques de dommages plus graves qui pourraient nécessiter des réparations coûteuses ou le remplacement complet de l’équipement.

- Amélioration de la Sécurité : Assurer le bon fonctionnement des composants critiques contribue à la sécurité globale de l’environnement de travail, en réduisant le risque de fuites, de surchauffe, ou d’autres dangers.

Conclusion

La disponibilité et la gestion proactive des pièces de rechange pour les pistolets de pulvérisation sont essentielles pour maintenir une production efficace et de haute qualité dans les opérations de revêtement en poudre. En investissant dans un programme de maintenance préventive et en gardant un stock adéquat de pièces critiques, vous pouvez prolonger la durée de vie de votre équipement et optimiser vos processus de production.

Si vous avez besoin de plus d’informations sur l’une de ces pièces ou d’une autre assistance, n’hésitez pas à me le faire savoir !

Fours à thermolaquage

Les fours à thermolaquage, également appelés fours de polymérisation, jouent un rôle essentiel dans le processus de revêtement en poudre, en assurant une finition de qualité et durable. Ce procédé implique l’application de poudre thermodurcissable sur une surface qui est ensuite chauffée dans un four pour faire fondre et durcir la poudre, créant ainsi une couche uniforme et résistante. Voici un aperçu détaillé des fours à thermolaquage, de leur fonctionnement, des types disponibles, et des critères à considérer lors de leur sélection :

Fonctionnement des Fours à Thermolaquage

- Étapes du Processus de Thermolaquage

- Application de la Poudre : La poudre est appliquée sur la surface de l’objet à l’aide d’un pistolet de pulvérisation électrostatique. La charge électrostatique attire la poudre sur la surface, assurant une couverture uniforme.

- Polymérisation dans le Four : L’objet revêtu est ensuite placé dans un four à thermolaquage, où il est chauffé à une température spécifique pour fondre la poudre et la faire durcir.

- Durcissement : La chaleur permet aux particules de poudre de fusionner et de former une couche lisse et continue. Le processus de polymérisation dépend du type de poudre utilisée et des spécifications du fabricant.

- Caractéristiques des Fours à Thermolaquage

- Température : La plupart des poudres nécessitent des températures comprises entre 160°C et 230°C pour une polymérisation efficace.

- Durée : Le temps de polymérisation peut varier de 10 à 30 minutes, selon la taille de l’objet et le type de poudre.

- Uniformité de la Chaleur : Une distribution uniforme de la chaleur est cruciale pour éviter les défauts de surface, tels que des bulles ou des irrégularités.

Types de Fours à Thermolaquage

- Fours à Convection

- Principe : Utilisent l’air chaud pour chauffer les objets. Les ventilateurs répartissent la chaleur uniformément à l’intérieur du four.

- Avantages : Idéaux pour les objets volumineux et les lignes de production à grande échelle. Offrent une uniformité de chaleur efficace.

- Inconvénients : Peuvent être moins efficaces en termes de consommation d’énergie par rapport aux autres types de fours.

- Fours Infrarouges

- Principe : Utilisent des rayons infrarouges pour chauffer directement la surface de l’objet.

- Avantages : Réchauffement rapide, ce qui réduit le temps de polymérisation. Idéal pour les objets de formes complexes.

- Inconvénients : Moins efficace pour les objets très épais ou ceux avec des masses thermiques importantes.

- Fours à Induction

- Principe : Utilisent des champs électromagnétiques pour chauffer directement les objets métalliques.

- Avantages : Chauffage rapide et précis, idéal pour des applications spécifiques nécessitant un contrôle thermique précis.

- Inconvénients : Généralement plus coûteux et limités aux matériaux conducteurs.

- Fours Hybrides

- Principe : Combinent des technologies de chauffage à convection et infrarouge pour maximiser l’efficacité.

- Avantages : Permettent une flexibilité dans le traitement de différents types de pièces avec une consommation d’énergie optimisée.

- Inconvénients : Coût initial plus élevé dû à la complexité de la technologie intégrée.

Critères de Sélection d’un Four à Thermolaquage

- Capacité et Taille

- Dimensions du Four : Doivent correspondre à la taille des objets à traiter. Des fours plus grands sont nécessaires pour des pièces volumineuses ou des productions en série.

- Capacité de Charge : Évaluer la capacité de charge en termes de poids et de volume pour assurer que le four peut accueillir vos produits sans compromettre l’efficacité.

- Consommation Énergétique

- Efficacité Énergétique : Optez pour des modèles qui offrent une faible consommation d’énergie pour réduire les coûts d’exploitation.

- Isolation Thermique : Une bonne isolation aide à conserver la chaleur à l’intérieur du four, améliorant ainsi l’efficacité énergétique.

- Contrôle de Température

- Précision : La capacité à contrôler et maintenir précisément la température est essentielle pour la qualité de la finition.

- Systèmes de Contrôle Avancés : Recherchez des fours équipés de systèmes de contrôle numériques permettant un réglage précis et facile.

- Uniformité de la Chaleur

- Ventilation et Circulation d’Air : Assurez-vous que le four dispose de systèmes efficaces de circulation d’air pour garantir une distribution uniforme de la chaleur.

- Tests de Performance : Vérifiez les spécifications des tests de performance du fabricant pour l’uniformité thermique.

- Sécurité et Conformité

- Normes de Sécurité : Le four doit être conforme aux normes de sécurité locales et internationales, incluant des dispositifs de protection contre la surchauffe et des systèmes de verrouillage de sécurité.

- Émissions : Assurez-vous que le four respecte les réglementations concernant les émissions pour éviter les problèmes environnementaux.

Avantages des Fours à Thermolaquage

- Durabilité : Les finitions obtenues par thermolaquage sont extrêmement durables et résistantes aux éraflures, à la corrosion, et aux produits chimiques.

- Écologique : Ce procédé ne nécessite pas de solvants, ce qui réduit l’émission de composés organiques volatils (COV).

- Flexibilité de Design : Offre une large gamme de couleurs et de textures, ce qui permet une grande flexibilité en termes de design et de personnalisation.

Conclusion

Les fours à thermolaquage sont un élément crucial dans le processus de revêtement en poudre, assurant que la finition appliquée est à la fois esthétique et fonctionnelle. Le choix du bon type de four, combiné à une maintenance appropriée et à un contrôle rigoureux des paramètres de fonctionnement, peut considérablement améliorer la qualité de la production et réduire les coûts opérationnels.

Si vous avez besoin de plus de détails sur un aspect spécifique des fours à thermolaquage ou si vous souhaitez explorer d’autres éléments, n’hésitez pas à me le faire savoir !

Comparaison des Types de Fours à Thermolaquage

Lorsqu’il s’agit de choisir un four à thermolaquage pour le revêtement en poudre, il est crucial de comprendre les différences entre les différents types de fours disponibles. Chaque type de four a ses propres avantages et inconvénients, qui peuvent influencer la qualité de la finition, l’efficacité énergétique, le coût d’exploitation, et la flexibilité d’application. Voici une comparaison détaillée des principaux types de fours à thermolaquage :

1. Fours à Convection

Principe de Fonctionnement :

Les fours à convection chauffent l’air à l’intérieur du four, qui est ensuite distribué uniformément autour des pièces à l’aide de ventilateurs. Ce type de four est l’un des plus couramment utilisés dans l’industrie du thermolaquage.

Avantages :

- Uniformité de la Chaleur : Grâce à la circulation d’air, les fours à convection offrent une distribution uniforme de la chaleur, réduisant les risques de défauts dans le revêtement.

- Adaptabilité : Convient à une large gamme de tailles et de formes de pièces, y compris les objets volumineux.

- Coût Initial : Généralement, ces fours ont un coût initial plus bas par rapport aux autres technologies de chauffage plus avancées.

Inconvénients :

- Consommation Énergétique : Peut être moins efficace en termes d’énergie par rapport aux fours infrarouges ou à induction, surtout pour les grandes charges.

- Temps de Chauffage : Le temps de montée en température peut être plus long, ce qui peut affecter la rapidité du cycle de production.

2. Fours Infrarouges

Principe de Fonctionnement :

Les fours infrarouges utilisent des rayons infrarouges pour chauffer directement la surface des pièces. Ce type de chauffage est basé sur le transfert de chaleur par rayonnement.

Avantages :

- Rapidité de Chauffage : Les fours infrarouges chauffent rapidement les surfaces, ce qui réduit considérablement le temps de cycle.

- Efficacité Énergétique : Consomment généralement moins d’énergie puisqu’ils chauffent directement la pièce sans chauffer tout le volume d’air autour.

- Finitions Complexes : Idéal pour les pièces avec des formes complexes et des géométries difficiles, où un chauffage direct est avantageux.

Inconvénients :

- Uniformité de la Chaleur : Peut avoir des difficultés à chauffer uniformément des pièces très épaisses ou denses, car la chaleur ne pénètre pas aussi profondément.

- Coût Initial : Le coût d’installation peut être plus élevé, surtout si une personnalisation spécifique est requise pour l’application.

3. Fours à Induction

Principe de Fonctionnement :

Les fours à induction utilisent des champs électromagnétiques pour chauffer les objets métalliques directement. Ce type de chauffage est extrêmement rapide et précis.

Avantages :

- Précision : Offre un contrôle précis de la température, idéal pour des applications nécessitant une gestion thermique rigoureuse.

- Rapidité : Très rapide à chauffer, ce qui réduit les temps de cycle de production.

- Efficacité Énergétique : Chauffe directement le matériau conducteur, ce qui réduit les pertes énergétiques.

Inconvénients :

- Limitation des Matériaux : Ne peut être utilisé que sur des matériaux conducteurs, ce qui limite son utilisation aux métaux.

- Coût Élevé : Le coût initial est généralement plus élevé que les autres types de fours, et le coût de l’équipement peut être prohibitif pour certaines petites et moyennes entreprises.

4. Fours Hybrides

Principe de Fonctionnement :

Les fours hybrides combinent la technologie de convection et infrarouge pour offrir une flexibilité et une efficacité accrues.

Avantages :

- Flexibilité : Peut traiter une variété de pièces et de matériaux, maximisant ainsi la polyvalence des applications.

- Efficacité Améliorée : Combine les avantages des deux systèmes de chauffage pour une efficacité énergétique et de traitement améliorée.

- Optimisation de la Qualité : Peut offrir une meilleure qualité de finition en ajustant les méthodes de chauffage selon les besoins.

Inconvénients :

- Coût Initial : L’investissement initial peut être élevé en raison de la complexité accrue du système.

- Maintenance : Peut nécessiter un entretien plus régulier et complexe en raison de la présence de deux systèmes de chauffage différents.

Tableau Comparatif

Voici un tableau qui résume les principales caractéristiques de chaque type de four à thermolaquage :

| Type de Four | Avantages | Inconvénients | Applications Idéales |

|---|---|---|---|

| Convection | – Uniformité de chaleur<br>- Adaptabilité<br>- Coût initial bas | – Consommation énergétique<br>- Temps de chauffage long | Objets volumineux, production en série |

| Infrarouge | – Chauffage rapide<br>- Efficacité énergétique<br>- Finitions complexes | – Uniformité pour pièces épaisses<br>- Coût initial | Pièces complexes, temps de cycle rapide |

| Induction | – Précision thermique<br>- Rapidité<br>- Efficacité énergétique | – Limité aux matériaux conducteurs<br>- Coût élevé | Applications précises, matériaux conducteurs |

| Hybride | – Flexibilité<br>- Efficacité améliorée<br>- Qualité optimisée | – Coût initial élevé<br>- Maintenance complexe | Diversité de matériaux et de formes |

Conclusion

Le choix du type de four à thermolaquage dépend de plusieurs facteurs, notamment la nature des pièces à traiter, les exigences de production, le budget disponible, et l’efficacité énergétique souhaitée.

- Fours à Convection : Recommandés pour les opérations à grande échelle nécessitant une uniformité de chaleur sur des pièces volumineuses.

- Fours Infrarouges : Idéaux pour des cycles de production rapides et des pièces de formes complexes.

- Fours à Induction : Conviennent aux applications nécessitant un contrôle thermique précis, mais limités aux métaux.

- Fours Hybrides : Offrent une polyvalence maximale pour traiter divers matériaux et formes.

En évaluant soigneusement vos besoins spécifiques et en tenant compte des avantages et des inconvénients de chaque type de four, vous pouvez faire un choix éclairé qui optimisera vos opérations de revêtement en poudre. Si vous avez besoin de plus d’informations ou de conseils supplémentaires, n’hésitez pas à demander !

Exemples d’applications

Les fours à thermolaquage sont utilisés dans une variété d’industries en raison de leurs capacités à fournir des finitions durables, esthétiques, et résistantes. Voici quelques exemples d’applications industrielles et commerciales où les fours à thermolaquage sont couramment utilisés :

Exemples d’Applications des Fours à Thermolaquage

1. Industrie Automobile

- Composants Peints : Les pièces automobiles comme les jantes, les châssis, et les éléments de suspension sont souvent thermolaqués pour améliorer leur résistance à la corrosion et leur apparence esthétique.

- Accessoires et Pièces : Les rétroviseurs, poignées de porte, et autres accessoires sont également revêtus pour offrir une protection supplémentaire contre les rayures et les intempéries.

2. Équipements Électroménagers

- Appareils de Cuisine : Les fours, réfrigérateurs, et autres appareils ménagers utilisent le thermolaquage pour protéger les surfaces métalliques contre l’usure et offrir des finitions brillantes et colorées.

- Machines à Laver et Sèche-linge : Les panneaux extérieurs de ces appareils bénéficient du revêtement en poudre pour leur résistance accrue à l’humidité et aux produits chimiques ménagers.

3. Mobilier Métallique

- Meubles de Bureau : Les cadres de chaises, bureaux, et autres meubles de bureau en métal utilisent le thermolaquage pour améliorer la durabilité et offrir une finition élégante.

- Mobilier d’Extérieur : Les meubles d’extérieur, tels que les chaises de jardin et les tables, sont thermolaqués pour résister aux intempéries et aux rayons UV, ce qui prévient la décoloration et la corrosion.

4. Industrie Électronique

- Boîtiers d’Équipements : Les boîtiers pour ordinateurs, téléviseurs, et autres appareils électroniques bénéficient du thermolaquage pour protéger les composants internes de la poussière et de l’humidité.

- Composants Intérieurs : Les dissipateurs de chaleur et autres pièces métalliques internes sont également revêtus pour améliorer leur longévité et leur performance thermique.

5. Équipements de Construction

- Machines de Chantier : Les pièces de machines telles que les grues, bulldozers, et excavateurs sont souvent thermolaquées pour résister aux environnements difficiles et prolonger leur durée de vie.

- Outils et Équipements : Les outils manuels et électriques, ainsi que les équipements de sécurité, utilisent le thermolaquage pour offrir une résistance accrue à l’usure et une meilleure apparence.

6. Industrie du Transport

- Vélos et Motocyclettes : Les cadres de vélos et de motos sont thermolaqués pour améliorer la résistance à la rouille et offrir une finition durable.

- Trains et Wagons : Les composants métalliques des trains, comme les bogies et les structures de carrosserie, sont revêtus pour protéger contre la corrosion et améliorer l’apparence.

7. Infrastructure et Urbanisme

- Poteaux de Signalisation et Barrières de Sécurité : Utilisent le thermolaquage pour garantir une longue durée de vie et une visibilité accrue grâce à des couleurs vives et durables.

- Équipements de Jeux et Parcs : Les structures de jeux pour enfants et les équipements de parcs sont revêtus pour assurer sécurité et durabilité contre les éléments extérieurs.

8. Industrie de l’Aéronautique

- Composants Intérieurs et Extérieurs : Les avions utilisent le thermolaquage pour les composants intérieurs, comme les panneaux et les sièges, ainsi que pour les pièces extérieures, comme les capots et les structures de fuselage.

- Finitions Anti-Corrosion : Le revêtement en poudre est utilisé pour protéger les pièces critiques contre la corrosion due à l’exposition aux éléments.

Avantages du Thermolaquage pour ces Applications

- Résistance aux Intempéries et à la Corrosion : Le revêtement en poudre offre une protection exceptionnelle contre la rouille, la corrosion, et les éléments extérieurs, prolongeant ainsi la durée de vie des pièces revêtues.

- Durabilité et Résistance : Les finitions obtenues par thermolaquage sont extrêmement durables et résistantes aux éraflures, aux chocs, et aux produits chimiques.

- Flexibilité Esthétique : Une large gamme de couleurs et de finitions est disponible, permettant aux designers de personnaliser l’apparence des produits selon les besoins spécifiques.

- Écologique : Le processus de thermolaquage est respectueux de l’environnement car il ne nécessite pas de solvants et réduit les émissions de composés organiques volatils (COV).

Conclusion

Les fours à thermolaquage jouent un rôle clé dans diverses industries, fournissant des solutions de revêtement efficaces et durables pour une multitude d’applications. En sélectionnant le bon type de four et en optimisant les paramètres de processus, les entreprises peuvent garantir des résultats de haute qualité et économiquement viables.

Si vous avez besoin de plus d’informations sur une application spécifique ou souhaitez discuter d’autres aspects du thermolaquage, n’hésitez pas à me le faire savoir !

Coût des fours

Le coût des fours à thermolaquage peut varier considérablement en fonction de plusieurs facteurs, notamment la taille, la capacité, le type de technologie utilisée, et les caractéristiques spécifiques du four. Voici une analyse détaillée des coûts associés aux différents types de fours à thermolaquage, ainsi que des facteurs qui influencent ces coûts.

Facteurs Influant sur le Coût des Fours à Thermolaquage

- Taille et Capacité

- Petits Fours de Laboratoire : Les petits fours utilisés pour des tests et des productions en faible volume sont généralement moins coûteux, avec des prix pouvant commencer autour de 5 000 à 15 000 euros.

- Fours de Production Moyenne : Ces fours, utilisés pour des productions à échelle moyenne, coûtent généralement entre 20 000 et 50 000 euros.

- Grands Fours Industriels : Les grands fours utilisés pour des productions industrielles de masse peuvent coûter entre 50 000 et 200 000 euros, voire plus selon la capacité et les spécifications.

- Type de Technologie

- Fours à Convection : Ces fours sont souvent moins chers en termes de coût initial, avec des prix pouvant varier de 10 000 à 100 000 euros, selon la taille et les caractéristiques.

- Fours Infrarouges : En raison de leur technologie de chauffage rapide et ciblé, les fours infrarouges peuvent être plus coûteux, généralement entre 15 000 et 150 000 euros.

- Fours à Induction : Les fours à induction, qui nécessitent des composants spécifiques pour chauffer les matériaux conducteurs, peuvent coûter entre 20 000 et 200 000 euros.

- Fours Hybrides : En combinant plusieurs technologies, les fours hybrides peuvent être les plus chers, avec des prix allant de 30 000 à 250 000 euros, en fonction des caractéristiques intégrées.

- Caractéristiques Spécifiques

- Contrôles Avancés : Les systèmes de contrôle numérique et les automatisations intégrées augmentent généralement le coût des fours, ajoutant entre 5 000 et 20 000 euros au prix de base.

- Isolation et Efficacité Énergétique : Les fours dotés d’une isolation thermique avancée pour améliorer l’efficacité énergétique peuvent avoir un coût initial plus élevé.

- Options Personnalisées : Les personnalisations spécifiques pour répondre à des besoins uniques d’application peuvent ajouter des coûts supplémentaires.

- Marque et Fabricant

- Réputation de la Marque : Les fours fabriqués par des entreprises réputées et établies dans l’industrie peuvent coûter plus cher en raison de leur fiabilité et de leur qualité éprouvée.

- Service et Support : Les fournisseurs offrant des services après-vente étendus et un support technique peuvent justifier des prix plus élevés.

- Installation et Maintenance

- Coûts d’Installation : L’installation professionnelle d’un four, surtout pour les grandes installations industrielles, peut ajouter de 2 000 à 10 000 euros au coût total.

- Entretien et Réparations : Les coûts d’entretien continu, y compris le remplacement des pièces et les réparations, doivent être pris en compte dans le calcul des coûts à long terme.

Coût Global de Possession

En plus du coût initial du four, il est important de considérer le coût global de possession, qui inclut :

- Consommation Énergétique : Les fours plus efficaces peuvent réduire les coûts opérationnels à long terme en consommant moins d’énergie.

- Durabilité et Longévité : Investir dans un four de haute qualité peut offrir des économies à long terme grâce à une durée de vie prolongée et à une fiabilité accrue.

- Retour sur Investissement (ROI) : Calculer le retour sur investissement en fonction de l’augmentation de la productivité, de l’amélioration de la qualité des produits, et de la réduction des déchets.

Estimation des Coûts par Type de Four

| Type de Four | Coût Estimé | Applications |

|---|---|---|

| Convection | 10 000 à 100 000 euros | Production à grande échelle |

| Infrarouge | 15 000 à 150 000 euros | Cycles rapides, formes complexes |

| Induction | 20 000 à 200 000 euros | Applications précises, métaux |

| Hybride | 30 000 à 250 000 euros | Flexibilité maximale |

Conseils pour Optimiser l’Achat

- Évaluation des Besoins Spécifiques

- Analysez vos besoins spécifiques en matière de production pour choisir le type de four le plus adapté à votre activité.

- Considérez la capacité requise, le type de pièces à traiter, et les exigences de qualité.

- Comparaison des Fournisseurs

- Demandez des devis à plusieurs fournisseurs pour comparer les options disponibles.

- Évaluez les offres en fonction des coûts initiaux et des coûts d’exploitation à long terme.

- Considérations Financières

- Recherchez des options de financement ou des subventions industrielles qui pourraient alléger le coût initial d’achat.

- Prenez en compte les incitations fiscales pour l’achat d’équipements éco-énergétiques.

- Préparation pour l’Entretien

- Assurez-vous d’avoir un plan de maintenance préventive en place pour minimiser les coûts de réparation imprévus.

- Investissez dans la formation du personnel pour garantir une utilisation optimale et sûre de l’équipement.

Conclusion

Le choix et l’achat d’un four à thermolaquage impliquent une analyse approfondie des coûts, des besoins spécifiques, et des caractéristiques des différentes technologies disponibles. En considérant à la fois le coût initial et les coûts à long terme, vous pouvez faire un choix éclairé qui améliorera la qualité de votre production et maximisera le retour sur investissement. Si vous avez besoin de conseils supplémentaires ou d’une assistance pour un cas spécifique, n’hésitez pas à me le faire savoir !

Temps installation four

L’installation d’un four à thermolaquage est un processus qui nécessite une planification minutieuse et une coordination efficace. Le temps requis pour installer un four peut varier considérablement en fonction de plusieurs facteurs, notamment la taille du four, la complexité du système, et les conditions spécifiques du site d’installation. Voici une analyse détaillée des différents aspects qui influencent le temps d’installation d’un four à thermolaquage :

Facteurs Influant sur le Temps d’Installation

- Taille et Complexité du Four

- Petits Fours de Laboratoire : Les petits fours, souvent utilisés pour des tests ou de petites productions, peuvent être installés en quelques jours. La simplicité de ces unités signifie qu’elles nécessitent moins de travail pour l’installation.

- Fours de Production Moyenne : Les fours de taille moyenne, utilisés pour des productions à échelle moyenne, peuvent prendre de 1 à 2 semaines pour être installés, en fonction de leur configuration et des besoins de connexion.

- Grands Fours Industriels : Les installations industrielles de grande envergure, qui incluent des systèmes complexes, peuvent nécessiter entre 2 et 4 semaines pour une installation complète. Cela inclut souvent la construction de structures de support et l’intégration dans des lignes de production existantes.

- Type de Technologie

- Fours à Convection : Ces fours, avec des systèmes de ventilation et de circulation d’air, peuvent être relativement simples à installer, mais le temps peut augmenter avec la taille et les spécificités de l’installation.

- Fours Infrarouges : L’installation de systèmes infrarouges peut être plus rapide que d’autres technologies, mais nécessite une attention particulière à l’alignement des émetteurs infrarouges pour garantir une distribution homogène de la chaleur. L’installation typique peut prendre environ 1 à 2 semaines.

- Fours à Induction : Ces fours nécessitent une installation spécialisée en raison des systèmes électromagnétiques complexes. L’installation peut prendre de 2 à 3 semaines, en particulier si des modifications structurelles sont nécessaires.

- Fours Hybrides : Les fours qui combinent plusieurs technologies de chauffage peuvent nécessiter un temps d’installation plus long, souvent de 3 à 4 semaines, en raison de la complexité accrue de l’équipement et de l’intégration requise.

- Préparation du Site

- Infrastructure Électrique : La préparation et la mise à jour des installations électriques pour accueillir un four à thermolaquage peuvent prendre plusieurs jours à quelques semaines, selon la nécessité de nouvelles connexions ou de mises à niveau.

- Systèmes de Ventilation : La mise en place ou la modification des systèmes de ventilation existants pour répondre aux normes de sécurité peut prolonger le temps d’installation. Cela est particulièrement crucial pour les grands fours industriels.

- Fondations et Structures de Support : Pour les grands fours, il peut être nécessaire de construire des structures de support ou de renforcer le sol, ce qui ajoute au temps total d’installation.

- Personnel et Logistique

- Disponibilité de l’Équipe : La disponibilité d’une équipe qualifiée pour réaliser l’installation joue un rôle clé dans le temps nécessaire. Un personnel expérimenté peut accélérer le processus.

- Logistique de Transport : La livraison des composants du four au site d’installation peut également affecter le calendrier global, surtout si des éléments personnalisés ou de grande taille doivent être transportés.

- Tests et Mise en Service

- Tests de Fonctionnalité : Une fois le four installé, il est crucial de réaliser des tests de fonctionnalité pour s’assurer que toutes les parties de l’équipement fonctionnent correctement et en toute sécurité. Cela peut prendre 2 à 5 jours supplémentaires.

- Formation du Personnel : La formation des opérateurs et du personnel de maintenance peut ajouter quelques jours au processus global d’installation. Cela garantit que le personnel est capable d’opérer le four efficacement et en toute sécurité.

Estimation Générale du Temps d’Installation

| Type de Four | Temps d’Installation Estimé |

|---|---|

| Petits Fours de Laboratoire | 1 à 3 jours |

| Fours de Production Moyenne | 1 à 2 semaines |

| Grands Fours Industriels | 2 à 4 semaines |

| Fours à Convection | 1 à 3 semaines |

| Fours Infrarouges | 1 à 2 semaines |

| Fours à Induction | 2 à 3 semaines |

| Fours Hybrides | 3 à 4 semaines |

Conseils pour Optimiser l’Installation

- Planification Précoce

- Évaluation du Site : Effectuez une évaluation précoce du site pour identifier les besoins en infrastructure et anticiper les défis potentiels.

- Coordination Logistique : Coordonnez à l’avance la livraison des composants et la disponibilité du personnel d’installation pour éviter les retards.

- Engagement de Professionnels

- Entreprises Spécialisées : Collaborez avec des entreprises spécialisées dans l’installation de fours industriels pour assurer une installation efficace et conforme aux normes.

- Support Technique : Assurez-vous d’avoir un support technique disponible pour résoudre rapidement les problèmes qui pourraient survenir pendant l’installation.

- Intégration avec les Systèmes Existants

- Systèmes de Production : Intégrez le four dans les systèmes de production existants pour minimiser les interruptions et maximiser l’efficacité.

- Mise en Réseau : Assurez-vous que le four est compatible avec les systèmes de contrôle et de gestion de la production pour un fonctionnement optimal.

- Préparation pour les Tests

- Élaboration de Procédures de Test : Établissez des procédures de test claires pour vérifier le bon fonctionnement du four après l’installation.

- Formation et Sécurité : Formez le personnel aux pratiques de sécurité et à l’utilisation de l’équipement avant la mise en service.

Conclusion

Le temps nécessaire pour l’installation d’un four à thermolaquage varie en fonction de nombreux facteurs, mais une planification et une exécution soignées peuvent contribuer à optimiser le processus. En collaborant avec des professionnels expérimentés et en assurant une préparation adéquate du site et de l’équipe, les entreprises peuvent s’assurer que leur nouvel équipement est opérationnel et productif le plus rapidement possible.

Le Revêtement en Poudre

L’équipement de revêtement en poudre est utilisé pour appliquer une fine couche de poudre sur une surface métallique. Ce type de revêtement est appliqué par un procédé électrostatique et constitue une méthode très populaire pour la finition des pièces métalliques.

Ce type d’équipement peut être divisé en deux grandes catégories : automatiques et manuels. Les cabines automatiques sont plus populaires car elles offrent de meilleurs taux de production, mais elles sont également plus chères.

Une cabine à poudre est une enceinte dans laquelle se déroule le processus de revêtement en poudre. L’équipement de revêtement en poudre comprend un four dans lequel les pièces sont chauffées pour activer la poudre, un pistolet qui pulvérise ou brosse la poudre, une bande transporteuse qui déplace les pièces à travers le four et des pistolets de type cartouche pour appliquer des revêtements plus épais avec moins de pulvérisation.

Le revêtement en poudre est une technique utilisée pour donner une finition aux pièces métalliques. Cette technique est utilisée depuis de nombreuses années et reste aujourd’hui l’une des techniques les plus populaires.

L’équipement de revêtement en poudre comprend des cabines, des fours, des pistolets, des machines, des lignes et des convoyeurs. Une cabine peut être automatique ou manuelle. Une cabine automatique est plus chère qu’une cabine manuelle mais elle est aussi plus rapide et plus efficace

Industrie de la peinture

L’industrie de la peinture englobe un large éventail de secteurs, allant de la fabrication automobile à la construction en passant par l’aérospatiale et l’ameublement. Cette industrie joue un rôle crucial dans la fabrication et la finition de produits de consommation et industriels en leur donnant une apparence esthétique et protectrice.

Dans le domaine de l’industrie de la peinture, les réciprocateurs occupent une place importante en tant qu’équipements spécialisés permettant une application efficace et uniforme des revêtements de peinture sur une variété de substrats. Ces machines sont utilisées dans divers processus de peinture, de la peinture de carrosseries de véhicules à la finition de meubles en passant par la protection anticorrosion des structures métalliques.

L’utilisation de réciprocateurs dans l’industrie de la peinture contribue à améliorer la qualité des finitions, à augmenter la productivité et à réduire les coûts de main-d’œuvre. Ces équipements permettent également d’assurer une utilisation plus efficace des matériaux de peinture en minimisant les déchets et en contrôlant la quantité de peinture utilisée.

En résumé, l’industrie de la peinture représente un secteur économique important qui bénéficie grandement de l’utilisation de réciprocateurs pour optimiser les processus de peinture, améliorer la qualité des produits finis et répondre aux exigences croissantes en matière de performances et de durabilité.

Équipement de Pulvérisation

Un équipement de pulvérisation est un dispositif utilisé pour appliquer de la peinture, des revêtements ou d’autres substances sur une surface de manière uniforme. Dans le contexte des réciprocateurs pour peinture, l’équipement de pulvérisation se compose généralement d’un pistolet de pulvérisation monté sur une tête de pulvérisation, relié à un système de pompe ou de pressurisation de peinture.

Les pistolets de pulvérisation utilisés avec les réciprocateurs sont conçus pour atomiser la peinture en fines particules et les projeter sur la surface cible de manière contrôlée. Ces pistolets peuvent être équipés de buses et de réglages spécifiques pour adapter le motif de pulvérisation et la quantité de peinture appliquée selon les besoins de chaque application.

L’équipement de pulvérisation utilisé avec les réciprocateurs est souvent choisi en fonction de divers facteurs tels que le type de peinture utilisé, la surface à peindre et les exigences de la finition finale. Les options incluent les pistolets conventionnels, les pistolets HVLP (High Volume Low Pressure), les pistolets airless et les pistolets électrostatiques, chacun ayant ses avantages et ses limitations spécifiques.

En résumé, l’équipement de pulvérisation est un élément essentiel des réciprocateurs pour peinture, permettant une application précise et contrôlée de la peinture sur diverses surfaces. Le choix de l’équipement de pulvérisation approprié est crucial pour garantir des résultats de haute qualité et une performance optimale du système de peinture.

Processus automatisé

Le processus automatisé dans le contexte des réciprocateurs pour peinture se réfère à l’utilisation de machines et de systèmes informatisés pour contrôler et superviser le processus d’application de la peinture de manière autonome. Cette automatisation remplace souvent le travail manuel et permet une exécution plus rapide, précise et efficace des tâches de peinture.

Les réciprocateurs automatisés pour peinture sont équipés de technologies avancées telles que des systèmes de contrôle programmables, des capteurs de positionnement et des interfaces utilisateur conviviales. Ces systèmes permettent de réguler la vitesse, la pression, la direction et d’autres paramètres du processus de pulvérisation de manière précise et cohérente.

L’automatisation du processus de peinture offre de nombreux avantages, notamment une augmentation de la productivité grâce à une vitesse de traitement accrue, une réduction des erreurs humaines et une amélioration de la qualité des finitions. De plus, elle permet une utilisation plus efficace des matériaux de peinture en minimisant les déchets et en contrôlant la consommation de peinture.

En résumé, l’automatisation du processus de peinture via l’utilisation de réciprocateurs sophistiqués révolutionne l’industrie de la peinture en offrant des performances supérieures, une efficacité accrue et une qualité de finition optimale. Ce processus automatisé est essentiel pour répondre aux exigences croissantes en matière de production et de qualité dans divers secteurs industriels.

Surfaces variées

Les réciprocateurs pour peinture sont conçus pour être polyvalents et capables de pulvériser différents types de peinture sur une variété de surfaces. Cette adaptabilité est essentielle dans de nombreuses industries où les applications de peinture peuvent être réalisées sur des substrats divers, tels que le métal, le plastique, le bois, le verre et les composites.

Pour pulvériser efficacement sur des surfaces variées, les réciprocateurs doivent être équipés de configurations et de paramètres ajustables pour s’adapter aux spécificités de chaque application. Cela peut inclure des réglages de pression, de débit de peinture, de taille de buse et de motif de pulvérisation, entre autres.

La capacité des réciprocateurs à s’adapter à une large gamme de surfaces permet une utilisation polyvalente dans des industries telles que l’automobile, l’aérospatiale, le mobilier, la construction et bien d’autres. Cela permet aux fabricants de bénéficier d’une seule solution pour répondre à divers besoins de peinture, ce qui simplifie les processus de production et réduit les coûts opérationnels.

En résumé, la capacité des réciprocateurs pour peinture à pulvériser sur des surfaces variées les rend indispensables dans de nombreuses industries où la polyvalence et l’efficacité sont essentielles. Cette adaptabilité permet d’optimiser les processus de peinture et de garantir des résultats de haute qualité sur une large gamme de substrats.

Économie de main-d’œuvre

Les réciprocateurs pour peinture contribuent à réaliser des économies de main-d’œuvre en automatisant le processus d’application de la peinture, réduisant ainsi la nécessité d’une intervention humaine constante. Avec l’utilisation de réciprocateurs, une seule personne peut superviser plusieurs machines simultanément, ce qui permet de réduire les coûts de main-d’œuvre tout en maintenant une production efficace.

En automatisant la pulvérisation de peinture, les réciprocateurs éliminent la nécessité d’une intervention humaine directe dans le processus, réduisant ainsi les risques d’erreurs humaines et de défauts de surface. Cela permet également de libérer les travailleurs pour d’autres tâches plus spécialisées ou à plus forte valeur ajoutée.

De plus, l’utilisation de réciprocateurs pour peinture permet d’optimiser l’utilisation des ressources humaines en réduisant les besoins en personnel pour effectuer le même volume de travail. Cela se traduit par des économies de coûts significatives à long terme, en minimisant les dépenses liées aux salaires, aux avantages sociaux et à la formation du personnel.

En résumé, les réciprocateurs pour peinture offrent une solution rentable en permettant une économie de main-d’œuvre grâce à l’automatisation du processus d’application de la peinture. Cette réduction des coûts de main-d’œuvre contribue à améliorer la rentabilité et la compétitivité des entreprises dans divers secteurs industriels.

Polyvalence industrielle

La polyvalence industrielle des réciprocateurs pour peinture se réfère à leur capacité à être utilisés dans une variété d’applications et d’industries différentes. Ces équipements sont conçus pour s’adapter à diverses exigences de peinture et à une large gamme de substrats, ce qui les rend indispensables dans de nombreux secteurs industriels.

Les réciprocateurs peuvent être utilisés pour pulvériser différents types de peinture, y compris les peintures à base d’eau, les peintures à base de solvant, les revêtements en poudre et les revêtements UV, parmi d’autres. Ils peuvent également être utilisés sur une variété de substrats, tels que le métal, le plastique, le bois, le verre et les composites.

Grâce à leur capacité à s’adapter à différentes exigences de peinture et à une variété de substrats, les réciprocateurs sont largement utilisés dans des industries telles que l’automobile, l’aérospatiale, le mobilier, la construction, l’électronique et bien d’autres. Leur polyvalence leur permet de répondre à une grande diversité de besoins de peinture, ce qui en fait des équipements polyvalents et indispensables dans de nombreux processus de production.

En résumé, la polyvalence industrielle des réciprocateurs pour peinture en fait des outils essentiels dans de nombreux secteurs industriels, en leur permettant de s’adapter à une variété d’applications et de substrats différents. Leur capacité à répondre à une large gamme de besoins de peinture contribue à leur popularité et à leur utilisation répandue dans l’industrie.

Contrôle de la température

Le contrôle de la température est un aspect crucial du processus de peinture dans de nombreuses applications industrielles. Les réciprocateurs pour peinture peuvent être équipés de systèmes avancés de contrôle de la température pour garantir des conditions optimales tout au long du processus de pulvérisation.

Dans certaines applications, il est essentiel de maintenir la peinture à une température spécifique pour garantir une application optimale et des finitions de haute qualité. Par exemple, dans le cas de peintures sensibles à la température, un contrôle précis de la température peut être nécessaire pour éviter la formation de bulles, de coulures ou d’autres défauts de surface.

Les réciprocateurs pour peinture peuvent être équipés de systèmes de chauffage ou de refroidissement pour maintenir la peinture à la température souhaitée. Ces systèmes peuvent être intégrés au réservoir de peinture ou au système de distribution de peinture pour assurer un contrôle précis et uniforme de la température.

En contrôlant la température de la peinture, les réciprocateurs permettent d’optimiser les performances du processus de pulvérisation, ce qui se traduit par une meilleure qualité des finitions, une réduction des défauts de surface et une augmentation de la productivité globale. Cela permet également d’économiser du temps et des ressources en minimisant les retouches et les rejets de pièces défectueuses.

En résumé, le contrôle de la température est un aspect essentiel du processus de peinture dans de nombreuses applications industrielles, et les réciprocateurs pour peinture offrent des solutions efficaces pour garantir des conditions optimales tout au long du processus de pulvérisation.

Séchage accéléré

Le séchage accéléré est un aspect important du processus de peinture dans de nombreuses industries, car il permet de réduire les temps d’attente et d’augmenter la productivité globale. Les réciprocateurs pour peinture peuvent être équipés de systèmes spéciaux pour accélérer le séchage de la peinture appliquée, ce qui permet une manipulation plus rapide des pièces peintes et une réduction du temps total de production.

Il existe plusieurs méthodes pour accélérer le séchage de la peinture, notamment l’utilisation de lampes UV, de systèmes de chauffage infrarouge et de chambres de séchage à air chaud. Ces systèmes peuvent être intégrés aux réciprocateurs pour peinture ou utilisés en complément pour accélérer le processus de séchage.

Le séchage accéléré présente de nombreux avantages, notamment une réduction des temps d’attente entre les différentes étapes de production, une augmentation de la capacité de production et une réduction des coûts de main-d’œuvre. De plus, il permet d’obtenir des finitions de haute qualité en minimisant les risques de contamination ou d’endommagement de la peinture fraîchement appliquée.

En résumé, le séchage accéléré est un élément essentiel du processus de peinture dans de nombreuses industries, et les réciprocateurs pour peinture offrent des solutions efficaces pour accélérer ce processus, augmentant ainsi la productivité et la rentabilité globales de la production.

Optimisation de la peinture

L’optimisation de la peinture est un objectif clé dans de nombreux processus industriels où l’application de peinture est nécessaire. Les réciprocateurs pour peinture jouent un rôle crucial dans cet aspect en permettant une utilisation plus efficace des matériaux de peinture tout en minimisant les déchets.

Grâce à leur capacité à appliquer la peinture de manière uniforme et précise, les réciprocateurs contribuent à réduire la quantité de peinture nécessaire pour obtenir une couverture complète de la surface. De plus, en contrôlant la vitesse, la pression et d’autres paramètres du processus de pulvérisation, ces équipements permettent de minimiser les pertes de peinture dues à la surpulvérisation ou à d’autres défauts.

Les réciprocateurs pour peinture peuvent également être équipés de systèmes de recyclage de la peinture qui récupèrent et réutilisent les surplus de peinture, réduisant ainsi les déchets et les coûts associés à l’achat de nouvelles peintures. Cela permet non seulement d’économiser de l’argent, mais aussi de réduire l’impact environnemental de l’activité de peinture.

En résumé, l’optimisation de la peinture est un aspect essentiel du processus de peinture dans de nombreuses industries, et les réciprocateurs pour peinture offrent des solutions efficaces pour maximiser l’utilisation des matériaux de peinture et minimiser les déchets. Cela permet d’améliorer la rentabilité et la durabilité des opérations de peinture tout en réduisant l’impact environnemental.

Réduction des déchets

La réduction des déchets est un objectif majeur dans de nombreuses industries, et les réciprocateurs pour peinture contribuent à atteindre cet objectif en minimisant les pertes de matériaux de peinture tout au long du processus d’application. Ces équipements permettent une utilisation plus efficace de la peinture en réduisant les déchets générés par la surpulvérisation, les coulures et les retouches.

Grâce à leur capacité à appliquer la peinture de manière uniforme et précise, les réciprocateurs réduisent la quantité de peinture nécessaire pour obtenir une couverture complète de la surface. Cela permet de minimiser les surplus de peinture et les pertes associées, ce qui réduit les coûts et l’impact environnemental de l’activité de peinture.

De plus, certains réciprocateurs pour peinture sont équipés de systèmes de recyclage de la peinture qui permettent de récupérer et de réutiliser les surplus de peinture. Ces systèmes collectent la peinture non utilisée et la renvoient dans le réservoir de peinture pour une utilisation ultérieure, réduisant ainsi les déchets et les coûts liés à l’achat de nouvelles peintures.

En résumé, les réciprocateurs pour peinture contribuent à réduire les déchets en minimisant les pertes de peinture et en permettant la réutilisation des surplus de peinture. Cela permet d’améliorer l’efficacité opérationnelle, de réduire les coûts et de promouvoir la durabilité environnementale dans les opérations de peinture industrielles.

Le Revêtement en Poudre

L’équipement de revêtement en poudre est utilisé pour appliquer une fine couche de poudre sur une surface métallique. Ce type de revêtement est appliqué par un procédé électrostatique et constitue une méthode très populaire pour la finition des pièces métalliques.

Ce type d’équipement peut être divisé en deux grandes catégories : automatiques et manuels. Les cabines automatiques sont plus populaires car elles offrent de meilleurs taux de production, mais elles sont également plus chères.

Une cabine à poudre est une enceinte dans laquelle se déroule le processus de revêtement en poudre. L’équipement de revêtement en poudre comprend un four dans lequel les pièces sont chauffées pour activer la poudre, un pistolet qui pulvérise ou brosse la poudre, une bande transporteuse qui déplace les pièces à travers le four et des pistolets de type cartouche pour appliquer des revêtements plus épais avec moins de pulvérisation.

Le revêtement en poudre est une technique utilisée pour donner une finition aux pièces métalliques. Cette technique est utilisée depuis de nombreuses années et reste aujourd’hui l’une des techniques les plus populaires.

L’équipement de revêtement en poudre comprend des cabines, des fours, des pistolets, des machines, des lignes et des convoyeurs. Une cabine peut être automatique ou manuelle. Une cabine automatique est plus chère qu’une cabine manuelle mais elle est aussi plus rapide et plus efficace