Pièces de Rechange pour Pistolet de Revêtement en Poudre: Un Guide Approfondi: Le pistolet de revêtement en poudre est un outil essentiel pour l’application efficace et précise de la poudre sur divers substrats métalliques. Pour garantir une performance optimale et une longévité accrue, il est crucial de s’assurer que les pièces de rechange utilisées sont compatibles et de haute qualité.

Ce guide approfondi explore les différents types de pièces de rechange pour pistolet de revêtement en poudre, leurs fonctions et les facteurs à prendre en compte lors de leur sélection.

Types de Pièces de Rechange:

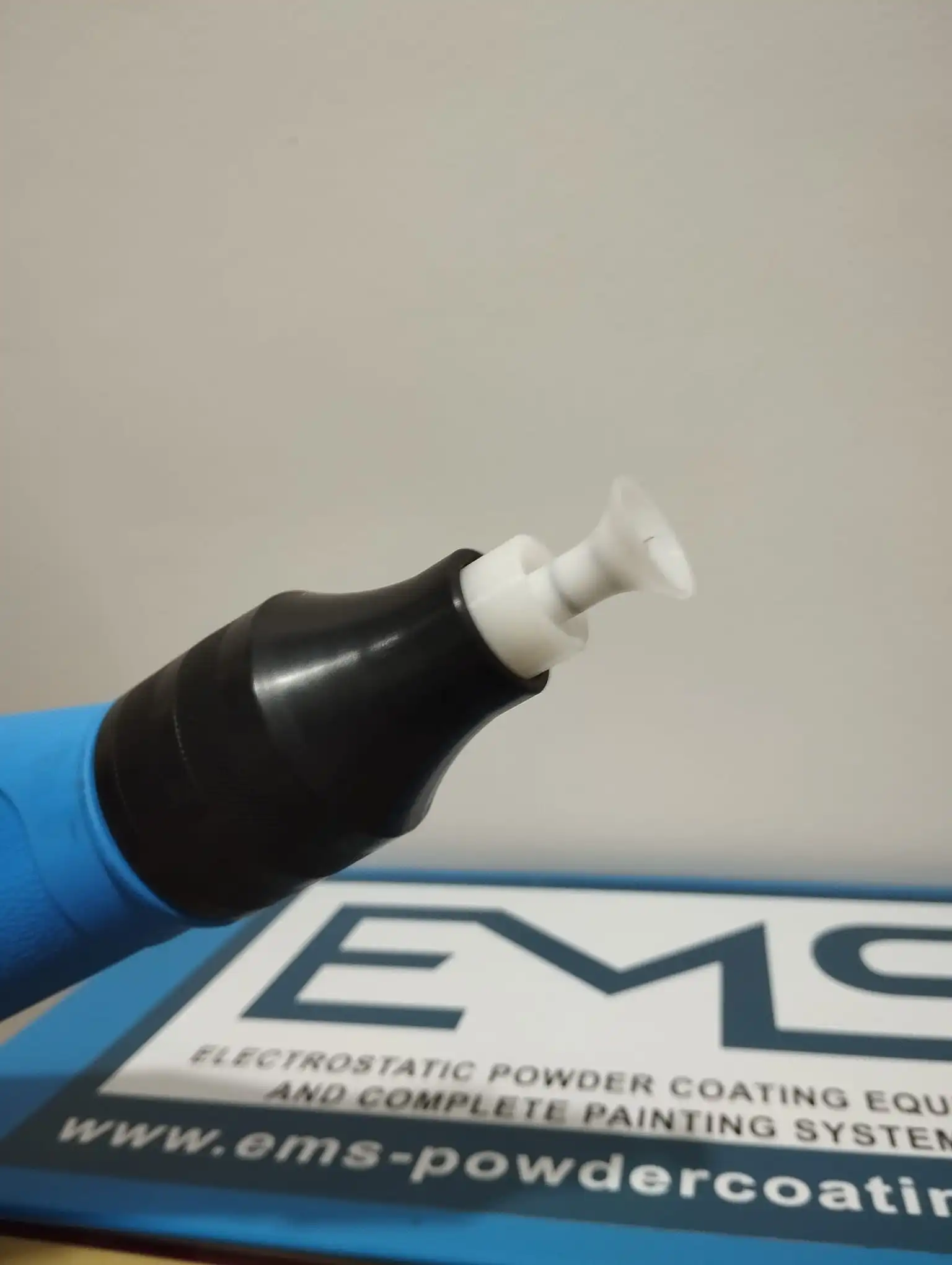

- Buse: La buse est l’élément central du pistolet, responsable de la pulvérisation uniforme et contrôlée de la poudre. Différents types de buses existent, variant en taille, forme et matériau, pour répondre aux exigences spécifiques de l’application.

- Injecteur: L’injecteur introduit la poudre dans le flux d’air comprimé, assurant une alimentation homogène et constante. Le choix de l’injecteur dépend du type de pistolet et de la poudre utilisée.

- Gâchette: La gâchette contrôle l’écoulement de la poudre, permettant à l’opérateur de démarrer et d’arrêter le processus de revêtement avec précision.

- Aiguille de charge: L’aiguille de charge est responsable de la charge électrostatique de la poudre, garantissant une application uniforme sur la surface du substrat.

- Joint d’étanchéité: Les joints d’étanchéité garantissent l’étanchéité du pistolet et préviennent les fuites d’air et de poudre.

- Electrode: L’électrode génère le champ électrique nécessaire pour charger la poudre, contribuant à une application efficace et uniforme.

- Câble d’alimentation: Le câble d’alimentation fournit l’électricité nécessaire au fonctionnement du pistolet.

Fonctions des Pièces de Rechange:

- Buse: Déterminer la taille et la forme du jet de poudre.

- Injecteur: Assurer une alimentation en poudre homogène et constante.

- Gâchette: Contrôler l’écoulement de la poudre.

- Aiguille de charge: Charger la poudre électrostatiquement.

- Joint d’étanchéité: Assurer l’étanchéité du pistolet.

- Electrode: Générer le champ électrique nécessaire pour charger la poudre.

- Câble d’alimentation: Alimenter le pistolet en électricité.

Facteurs à Considérer lors de la Sélection des Pièces de Rechange:

- Compatibilité: Assurez-vous que les pièces de rechange sont compatibles avec le modèle et la marque de votre pistolet.

- Qualité: Optez pour des pièces de rechange de haute qualité provenant de fabricants réputés pour garantir une performance optimale et une durabilité accrue.

- Spécifications: Tenez compte des spécifications de l’application, telles que la taille de la pièce à revêtir, le type de poudre utilisé et le débit requis.

- Coût: Comparez les prix et les options disponibles pour trouver le meilleur rapport qualité-prix.

Conseils pour l’entretien et la maintenance:

- Inspectez régulièrement les pièces de rechange pour détecter les signes d’usure ou de dommage.

- Nettoyez et lubrifiez le pistolet après chaque utilisation pour garantir son bon fonctionnement.

- Remplacez les pièces de rechange usées ou endommagées dès que possible pour éviter des problèmes de performance.

- Suivez les instructions du fabricant pour l’entretien et la maintenance du pistolet.

En conclusion, l’utilisation de pièces de rechange de haute qualité et compatibles est essentielle pour garantir une performance optimale et une longévité accrue du pistolet de revêtement en poudre. En suivant les conseils et les informations provided dans ce guide, vous pouvez choisir les pièces de rechange appropriées et maintenir votre pistolet en bon état de fonctionnement.

Informations Complémentaires:

- Fabricants de pistolets de revêtement en poudre: Wagner, Nordson, Gema, SATA

- Fournisseurs de pièces de rechange: Les fabricants de pistolets, les distributeurs de produits de revêtement en poudre et les sites Web spécialisés

- Ressources en ligne: Manuels d’utilisation, guides d’entretien et vidéos tutorielles

En investissant dans des pièces de rechange de qualité et en prenant soin de votre pistolet de revêtement en poudre, vous pouvez profiter d’une application efficace et durable de la poudre pour vos projets.

Pièces de Rechange pour Pistolet de Revêtement en Poudre

Les pièces de rechange pour pistolet de poudrage jouent un rôle crucial dans le maintien de la performance optimale des équipements de revêtement par poudre. Ces composants sont essentiels pour assurer une application uniforme et efficace de la poudre, garantissant ainsi la qualité et la durabilité des revêtements.

- Buses de Pulvérisation : Les buses de pulvérisation sont des éléments clés des pistolets de poudrage, déterminant la dispersion de la poudre. Disponibles dans une variété de tailles et de formes, elles permettent d’ajuster la largeur du jet et la quantité de poudre appliquée, assurant une couverture homogène sur la surface.

- Électrodes de Charge : Les électrodes de charge sont responsables de l’électrification de la poudre, facilitant son adhérence aux surfaces à revêtir. Des électrodes de haute qualité garantissent une charge stable et uniforme, minimisant les risques de formation de grumeaux et d’effets indésirables pendant le processus de revêtement.

- Canons de Poudrage : Les canons de poudrage constituent l’élément central du pistolet, générant le flux de poudre qui sera ensuite chargé électrostatiquement. Des canons robustes et bien entretenus assurent une application constante et fiable, contribuant ainsi à la qualité du revêtement final.

- Câbles de Connexion : Les câbles de connexion jouent un rôle crucial dans la transmission efficace du courant électrique aux différentes parties du pistolet. Des câbles de qualité garantissent une charge constante et minimisent les risques de perturbations électriques qui pourraient compromettre la qualité du revêtement.

- Kits de Joints d’Étanchéité : Les kits de joints d’étanchéité sont essentiels pour prévenir les fuites de poudre et maintenir la pression nécessaire dans le système. Ils assurent l’intégrité du pistolet de poudrage, minimisant ainsi les pertes de matériau et préservant l’efficacité opérationnelle.

- Filtres à Air et Cartouches : Les filtres à air et les cartouches sont conçus pour maintenir la propreté de l’air comprimé utilisé dans le pistolet. Un air propre est essentiel pour éviter les défauts de revêtement dus aux particules étrangères, assurant ainsi des résultats de haute qualité.

En conclusion, investir dans des pièces de rechange de qualité pour les pistolets de poudrage est essentiel pour garantir une performance optimale, une efficacité opérationnelle et des résultats de revêtement exceptionnels. Un entretien régulier et le remplacement approprié de ces composants contribuent à prolonger la durée de vie des équipements et à assurer la satisfaction continue des utilisateurs.

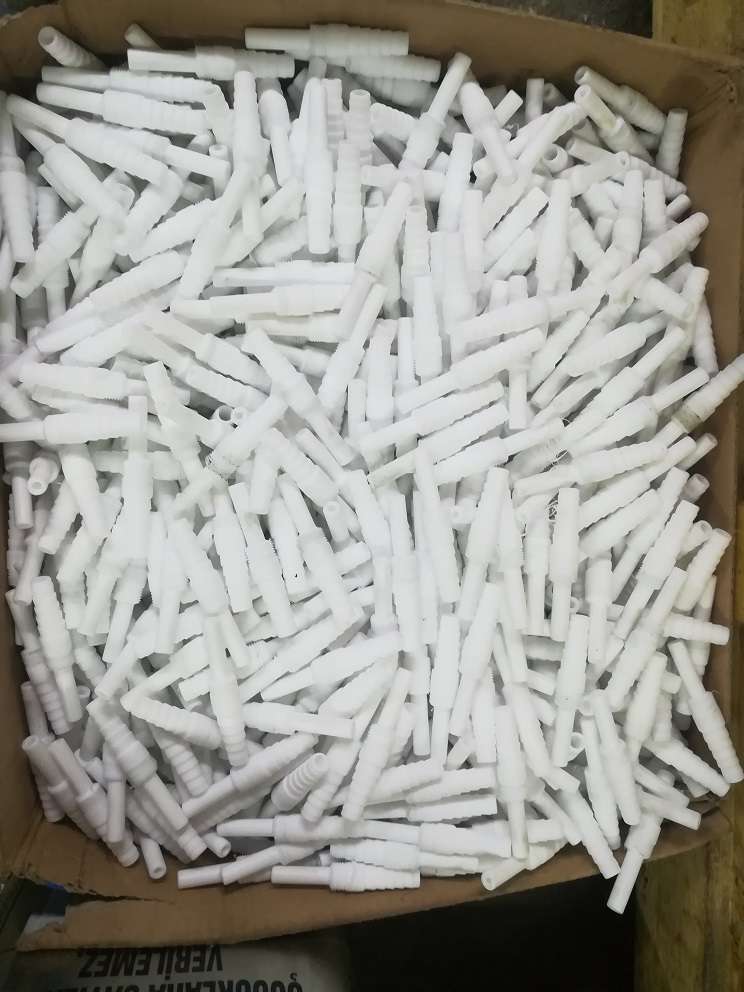

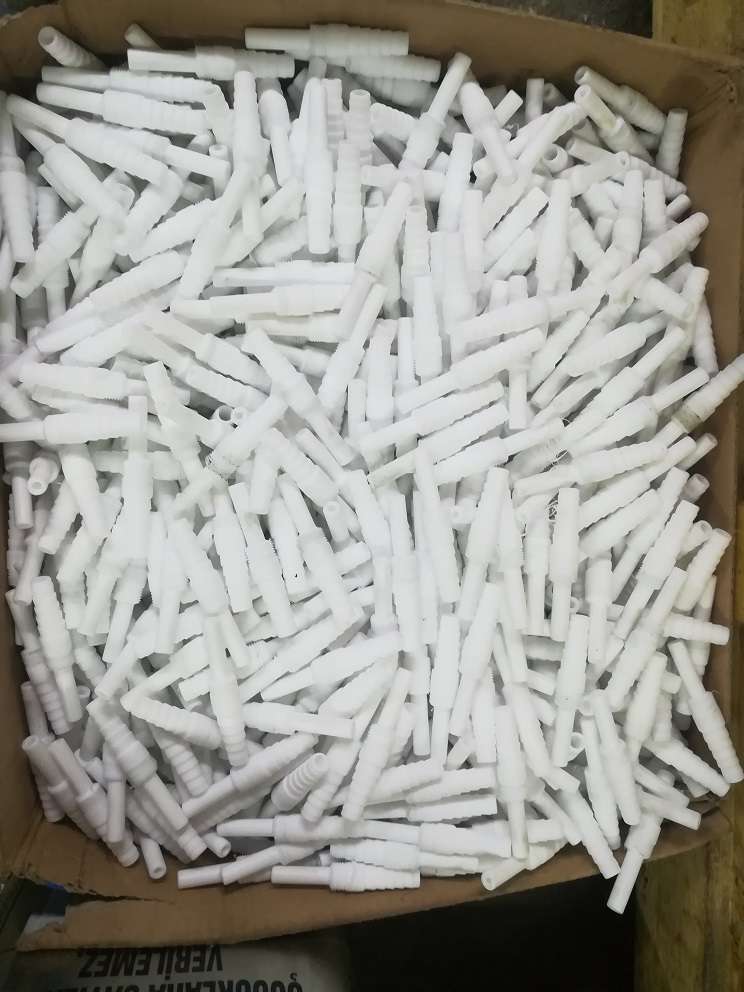

Buses de Pulvérisation

Les buses de pulvérisation constituent des composants essentiels dans le processus de revêtement par poudre. Ces éléments, souvent en acier inoxydable ou en carbure de tungstène, déterminent la manière dont la poudre est dispersée lors de l’application. Le choix de la taille et de la forme des buses de pulvérisation influence directement la largeur du jet et la quantité de poudre déposée sur la surface à revêtir.

Une conception précise des buses permet d’obtenir une distribution uniforme de la poudre, garantissant ainsi une couverture homogène sur les pièces. Les buses de pulvérisation doivent être sélectionnées en fonction des caractéristiques du matériau de revêtement et des spécifications de l’application, afin d’optimiser l’efficacité du processus et d’assurer la qualité du revêtement final.

L’entretien régulier des buses de pulvérisation est également crucial pour prévenir l’obstruction et maintenir une performance constante. Les fabricants proposent souvent des kits de maintenance spécifiques, comprenant des pièces de rechange telles que des joints et des filtres, pour garantir la durabilité et la fiabilité des buses de pulvérisation tout au long de leur cycle de vie opérationnel.

En somme, les buses de pulvérisation sont des éléments fondamentaux dans le processus de revêtement par poudre, jouant un rôle clé dans la réussite du procédé en assurant une application précise, uniforme et efficace de la poudre sur les surfaces à revêtir.

Électrodes de Charge

Les électrodes de charge sont des éléments cruciaux dans les pistolets de poudrage électrostatique, responsables de l’électrification de la poudre. Composées généralement de matériaux conducteurs tels que le cuivre ou l’aluminium, ces électrodes permettent d’appliquer une charge électrostatique à la poudre lors de son passage à travers le pistolet.

Une charge électrostatique uniforme est essentielle pour garantir une adhérence efficace de la poudre sur la surface à revêtir. Les électrodes de charge doivent être conçues avec précision pour maintenir une charge stable, minimisant ainsi les risques de formation de grumeaux ou de dispersion inégale de la poudre.

Le choix des matériaux pour les électrodes de charge dépend souvent des propriétés électriques et de la conductivité requises pour le matériau de poudre spécifique utilisé. Des revêtements spéciaux, tels que le nickel ou le téflon, peuvent également être appliqués pour améliorer la durabilité et résister à l’usure due à la friction continue de la poudre en circulation.

Un entretien régulier, comprenant le nettoyage et l’inspection des électrodes, est essentiel pour assurer une performance optimale. En cas de détérioration, il est recommandé de remplacer rapidement les électrodes pour éviter tout impact négatif sur la qualité du revêtement et maintenir l’efficacité opérationnelle du pistolet de poudrage.

3. Canons de Poudrage :

Les canons de poudrage représentent le cœur même du pistolet de poudrage, assurant la projection précise et contrôlée de la poudre sur la surface à revêtir. Composés de matériaux résistants à l’abrasion tels que l’aluminium ou l’acier inoxydable, ces canons sont conçus pour résister aux contraintes mécaniques et chimiques associées au processus de revêtement par poudre.

La conception des canons de poudrage joue un rôle crucial dans la création d’un flux de poudre homogène. Des technologies avancées, telles que les canons à air pulsé, permettent un contrôle précis de la distribution de la poudre, assurant ainsi une couverture uniforme même sur des surfaces complexes ou irrégulières.

La maintenance régulière des canons de poudrage est impérative pour préserver leur efficacité opérationnelle. Cela comprend le nettoyage des passages de poudre, l’inspection des éléments mécaniques et, si nécessaire, le remplacement des pièces usées. Certains canons modernes sont équipés de systèmes d’autonettoyage pour minimiser les temps d’arrêt liés à l’entretien.

La compatibilité entre les canons de poudrage et les autres composants du système, tels que les buses et les électrodes, est également cruciale pour garantir une performance optimale. Un ajustement précis de ces éléments contribue à maximiser l’efficacité du processus de revêtement par poudre, assurant ainsi la qualité et la durabilité des revêtements appliqués.

4. Câbles de Connexion :

Les câbles de connexion sont des éléments vitaux dans les systèmes de pistolets de poudrage, assurant une transmission électrique efficace entre les composants du pistolet et l’unité de commande. Généralement constitués de conducteurs en cuivre haute performance, ces câbles garantissent la stabilité du courant électrique nécessaire à l’électrification de la poudre.

La qualité des câbles de connexion est essentielle pour maintenir une charge électrostatique constante et uniforme pendant le processus de pulvérisation. Des câbles défectueux ou endommagés peuvent entraîner des perturbations électriques, compromettant ainsi la qualité du revêtement en provoquant des variations dans l’adhérence de la poudre.

Les câbles de connexion doivent être sélectionnés en fonction de la puissance électrique nécessaire et des spécifications du pistolet de poudrage. Des connecteurs de haute qualité, résistants à l’usure et aux environnements industriels, sont également essentiels pour assurer une connexion fiable et durable.

Un entretien régulier des câbles de connexion consiste à vérifier l’intégrité des isolants, à inspecter les connecteurs pour tout signe d’usure et à remplacer les câbles défectueux dès que nécessaire. Cette vigilance contribue à minimiser les temps d’arrêt imprévus et à garantir une performance électrique optimale du pistolet de poudrage.

5. Kits de Joints d’Étanchéité :

Les kits de joints d’étanchéité sont des ensembles essentiels de pièces de rechange utilisées pour maintenir l’intégrité du système de pistolet de poudrage. Ces joints sont conçus pour prévenir les fuites de poudre et maintenir une pression constante tout au long du processus de revêtement, assurant ainsi une application précise et efficace.

Composés de matériaux résistants à l’usure, tels que le caoutchouc fluoré (Viton) ou le polyuréthane, les joints d’étanchéité sont spécifiquement sélectionnés en fonction des conditions de travail et des propriétés chimiques du matériau de poudre utilisé. Ils sont positionnés stratégiquement dans le pistolet de poudrage pour empêcher la dispersion non contrôlée de la poudre et maintenir la qualité du revêtement.

Lorsqu’un joint montre des signes d’usure ou de détérioration, il est crucial de le remplacer rapidement pour éviter les fuites indésirables qui pourraient compromettre la performance du pistolet. Certains kits de joints d’étanchéité sont conçus de manière modulaire, facilitant ainsi le remplacement rapide et efficace des joints individuels sans nécessiter le démontage complet du pistolet.

Un entretien régulier du système, y compris l’inspection périodique des joints d’étanchéité, est recommandé pour identifier et résoudre tout problème potentiel avant qu’il n’impacte la qualité du revêtement. Ces kits de joints jouent un rôle crucial dans la préservation de l’efficacité opérationnelle du pistolet de poudrage et contribuent à minimiser les coûts de maintenance à long terme.

Filtres à Air

Les filtres à air sont des composants essentiels dans les systèmes de pistolets de poudrage, jouant un rôle crucial dans la préservation de la qualité de l’air comprimé utilisé pour la pulvérisation de la poudre. Ces filtres sont conçus pour éliminer les particules, l’humidité et d’autres contaminants de l’air, garantissant ainsi une application propre et sans défauts de la poudre sur la surface à revêtir.

Les filtres à air utilisent des médias filtrants tels que des fibres synthétiques ou du papier spécialisé pour piéger les particules indésirables. Certains systèmes de filtration sont dotés de plusieurs étapes pour éliminer les contaminants de différentes tailles, assurant ainsi une qualité d’air optimale pour le processus de revêtement.

Le choix du filtre à air approprié dépend des caractéristiques spécifiques de l’air comprimé, notamment la pression, la température et le taux d’humidité. Des filtres de qualité contribuent non seulement à protéger le pistolet de poudrage mais également à garantir la durabilité des autres composants du système, tels que les buses et les canons.

Un remplacement régulier des filtres à air est nécessaire pour maintenir une performance optimale. Certains filtres sont équipés de dispositifs de surveillance visuelle qui signalent le moment opportun pour le remplacement. L’entretien préventif de ces filtres contribue à éviter les défauts de revêtement causés par des particules étrangères et assure une production continue de revêtements de haute qualité.

Cartouches de Filtration

Les cartouches de filtration sont des éléments clés dans les systèmes de filtration des pistolets de poudrage, jouant un rôle central dans la purification de l’air comprimé utilisé pendant le processus de revêtement. Ces cartouches, constituées de matériaux filtrants de haute qualité, contribuent à éliminer efficacement les impuretés, les particules et l’humidité de l’air, assurant ainsi une application propre et précise de la poudre.

Les cartouches de filtration sont souvent intégrées dans des boîtiers de filtre spécialement conçus. Ces boîtiers peuvent comporter plusieurs cartouches, offrant ainsi une capacité de filtration étendue. Certains systèmes de cartouches sont conçus pour être remplaçables, facilitant ainsi l’entretien et le remplacement périodique des éléments filtrants.

Les matériaux utilisés dans les cartouches de filtration varient en fonction des exigences spécifiques du processus de revêtement. Des médias filtrants tels que les fibres synthétiques, les membranes microporeuses et les matériaux composites avancés sont sélectionnés pour assurer une filtration efficace sans compromettre le débit d’air nécessaire à l’application de la poudre.

Le remplacement régulier des cartouches de filtration est crucial pour maintenir la qualité de l’air comprimé et prévenir toute contamination susceptible de compromettre la performance du pistolet de poudrage. Un suivi attentif de l’état des cartouches, associé à une planification d’entretien préventif, contribue à garantir la fiabilité du système de filtration et à assurer des revêtements de haute qualité.

8. Revêtement par Poudre :

Le revêtement par poudre est un processus de finition de surface qui utilise des particules de poudre pour créer un revêtement protecteur et décoratif sur une variété de substrats. Ce procédé est largement utilisé dans diverses industries pour son efficacité, sa durabilité et son respect de l’environnement.

La poudre de revêtement est généralement composée de résines thermoplastiques ou thermodurcissables, de pigments et d’additifs. L’application du revêtement se fait à l’aide d’un pistolet de poudrage, qui électrifie la poudre pour assurer son adhérence sur la surface préalablement préparée.

Après l’application de la poudre, la pièce est cuite dans un four à des températures élevées. Ce processus de cuisson permet à la poudre de fondre, de s’étaler uniformément et de durcir pour former un revêtement solide, résistant aux rayures, aux produits chimiques et aux intempéries.

Le revêtement par poudre offre de nombreux avantages, notamment une excellente résistance à la corrosion, une finition esthétique de haute qualité, et la possibilité de traiter des pièces de formes complexes. De plus, ce processus génère moins de déchets que d’autres méthodes de revêtement liquide, ce qui en fait une option respectueuse de l’environnement.

La qualité du revêtement dépend de divers facteurs, y compris la qualité des pièces de rechange du pistolet de poudrage, la préparation de surface, le choix du matériau de revêtement, et le contrôle précis du processus. Un suivi rigoureux des normes de qualité et un entretien régulier des équipements contribuent à assurer des résultats de revêtement par poudre fiables et durables.

9. Maintenance d’Équipement :

La maintenance d’équipement dans le contexte des pistolets de poudrage est une pratique cruciale pour assurer la durabilité, la fiabilité et la performance optimale des systèmes de revêtement par poudre. Elle englobe un ensemble d’activités préventives, correctives et prédictives visant à maximiser la disponibilité opérationnelle des équipements.

La maintenance préventive consiste en des inspections régulières, le remplacement planifié de pièces de rechange, le nettoyage et la lubrification des composants critiques. Elle vise à prévenir les défaillances potentielles et à minimiser les temps d’arrêt non planifiés. Les pistolets de poudrage bénéficient d’un calendrier d’entretien préventif pour garantir la longévité des composants et la stabilité du processus.

En cas de défaillance, la maintenance corrective intervient pour réparer rapidement les équipements et restaurer leur fonctionnement normal. Un inventaire adéquat de pièces de rechange est essentiel pour minimiser les temps d’arrêt, et la formation du personnel technique est nécessaire pour diagnostiquer et résoudre efficacement les problèmes.

La maintenance prédictive utilise des technologies avancées, telles que la surveillance en temps réel, les capteurs de performance et l’analyse des données, pour anticiper les défaillances potentielles. Cela permet une planification plus précise des interventions de maintenance, réduisant ainsi les coûts et les interruptions de production.

Une documentation détaillée des activités de maintenance, y compris les remplacements de pièces de rechange, les réparations effectuées et les résultats des inspections, est essentielle pour établir un historique d’entretien. Cela facilite l’analyse des tendances, l’amélioration continue et la prise de décisions éclairées en matière de maintenance.

En conclusion, la maintenance d’équipement est un pilier fondamental pour garantir la performance optimale des pistolets de poudrage. Un plan de maintenance bien conçu, combiné à une utilisation appropriée des pièces de rechange, contribue à prolonger la durée de vie des équipements, à minimiser les coûts d’exploitation et à assurer la qualité constante des revêtements.

Pièces de Rechange Industrielles

Les pièces de rechange industrielles jouent un rôle essentiel dans le maintien de la continuité opérationnelle des équipements de fabrication, y compris les pistolets de poudrage. Ces pièces, conçues spécifiquement pour remplacer celles qui s’usent ou se détériorent au fil du temps, contribuent à assurer la fiabilité et la durabilité des systèmes de revêtement par poudre.

Lorsqu’il s’agit de pistolets de poudrage, les pièces de rechange industrielles comprennent une gamme variée de composants tels que les buses de pulvérisation, les électrodes de charge, les canons de poudrage, les câbles de connexion, les kits de joints d’étanchéité, les filtres à air, les cartouches de filtration, et bien d’autres. Ces pièces sont spécifiquement conçues pour s’adapter aux exigences techniques et aux normes de qualité des équipements de revêtement par poudre.

L’acquisition de pièces de rechange industrielles d’origine est cruciale pour garantir la compatibilité, la performance et la sécurité des systèmes. Les fabricants fournissent souvent des catalogues détaillés spécifiant les spécifications techniques et les références exactes des pièces de rechange recommandées pour chaque modèle de pistolet de poudrage.

La gestion efficace des pièces de rechange industrielles comprend la mise en place d’un inventaire bien organisé, le suivi des cycles de vie des composants, et la planification d’achats anticipés pour éviter tout impact sur la production en cas de besoin de remplacement. Certains fabricants proposent également des contrats de maintenance préventive incluant la fourniture régulière de pièces de rechange, simplifiant ainsi la gestion pour les utilisateurs.

En conclusion, les pièces de rechange industrielles sont indispensables pour maintenir les performances optimales des pistolets de poudrage et garantir la continuité de la production. Une approche proactive de la gestion des pièces de rechange contribue à minimiser les temps d’arrêt, à prolonger la durée de vie des équipements et à assurer la qualité constante des revêtements.

Les pistolets de revêtement en poudre sont des outils essentiels dans les processus industriels modernes de peinture et de finition. Ils permettent l’application uniforme de la poudre sur les surfaces, garantissant une finition de haute qualité et durable. Cependant, comme tout équipement industriel, ces pistolets nécessitent un entretien régulier et, parfois, le remplacement de certaines pièces pour assurer leur bon fonctionnement et prolonger leur durée de vie.

Les pièces de rechange jouent un rôle crucial dans le maintien de la performance optimale des pistolets de revêtement en poudre. Les composants les plus souvent remplacés incluent les buses, les électrodes, les câbles, les joints, et les cartouches filtrantes. Les buses, par exemple, subissent une usure due à la friction constante de la poudre projetée à haute pression. Il est important de remplacer ces buses régulièrement pour maintenir un débit uniforme et éviter tout défaut dans l’application du revêtement.

Les électrodes, qui génèrent la charge électrostatique nécessaire à l’adhérence de la poudre sur la surface, doivent également être entretenues avec soin. Une électrode endommagée ou usée peut entraîner une application irrégulière et une perte d’efficacité, ce qui pourrait compromettre la qualité du produit final. Les câbles électriques, qui acheminent le courant vers l’électrode, doivent également être vérifiés régulièrement, car des coupures ou des connexions défectueuses peuvent perturber le fonctionnement du pistolet.

Les joints et les membranes sont d’autres pièces essentielles qui garantissent l’étanchéité du système et empêchent les fuites de poudre ou d’air comprimé. Leur usure peut entraîner des pertes de matériau et une baisse d’efficacité, augmentant les coûts d’exploitation. Le remplacement périodique de ces éléments est donc indispensable pour éviter des interruptions imprévues et maintenir une productivité élevée.

Outre ces composants principaux, les cartouches filtrantes sont utilisées pour retenir les impuretés présentes dans la poudre ou l’air comprimé, ce qui empêche les contaminants de compromettre le processus d’application. Des filtres obstrués ou encrassés peuvent réduire la performance du pistolet et doivent être remplacés régulièrement pour garantir un fonctionnement fluide.

L’approvisionnement en pièces de rechange de haute qualité est essentiel pour maximiser la durabilité des pistolets de revêtement en poudre. Les fabricants recommandent généralement d’utiliser des pièces certifiées et compatibles avec le modèle spécifique de l’équipement. Cela réduit les risques de dysfonctionnement et garantit une application homogène de la poudre sur les surfaces.

Enfin, il est recommandé de tenir un stock suffisant des pièces de rechange les plus fréquemment utilisées pour éviter des arrêts de production en cas de panne. Un entretien préventif, associé à l’utilisation de pièces de rechange adaptées, contribue non seulement à réduire les coûts d’exploitation, mais aussi à garantir des résultats constants et de haute qualité dans les processus de revêtement.

De plus, pour prolonger la durée de vie des pistolets de revêtement en poudre et optimiser leur fonctionnement, il est essentiel de suivre les recommandations du fabricant en matière d’entretien et de remplacement des pièces. Un nettoyage régulier des composants internes et externes du pistolet permet d’éliminer les résidus de poudre accumulés, qui pourraient sinon entraîner des blocages ou des irrégularités dans l’application.

Certains modèles de pistolets de revêtement sont équipés de technologies avancées, comme des systèmes de détection d’usure ou des alertes pour l’entretien préventif. Ces fonctionnalités facilitent la gestion des pièces de rechange en informant l’utilisateur des besoins de maintenance avant qu’un problème ne survienne. Cela permet de réduire les temps d’arrêt et de limiter les interruptions imprévues dans les lignes de production.

Les pièces de rechange sont également disponibles dans une variété de matériaux et de configurations, en fonction des besoins spécifiques de l’utilisateur. Par exemple, les buses en céramique sont souvent préférées pour leur résistance accrue à l’usure, tandis que d’autres utilisateurs peuvent opter pour des buses en métal, en fonction des caractéristiques de la poudre utilisée ou des exigences du processus.

L’un des défis dans la gestion des pièces de rechange est de s’assurer que les pièces remplacées sont bien compatibles avec le modèle exact du pistolet. L’utilisation de pièces non conformes ou génériques peut entraîner des problèmes de performance, comme une application inégale ou une mauvaise distribution de la poudre. C’est pourquoi il est fortement conseillé de se procurer les pièces directement auprès du fabricant ou auprès de fournisseurs agréés, qui peuvent garantir la qualité et la compatibilité des produits.

Un autre aspect important est la formation des opérateurs qui manipulent les pistolets de revêtement en poudre. Un opérateur bien formé est capable d’identifier rapidement les signes d’usure ou de dysfonctionnement des pièces et de prendre les mesures nécessaires pour les remplacer ou effectuer les ajustements requis. Cela contribue à prolonger la durée de vie de l’équipement et à minimiser les pertes de matériaux.

Enfin, les évolutions technologiques constantes dans le domaine des revêtements en poudre rendent parfois nécessaire la mise à niveau des équipements existants. Dans ces cas, il est fréquent que les fabricants proposent des kits de conversion ou de modernisation comprenant des pièces de rechange améliorées. Ces kits permettent de bénéficier des dernières avancées en matière de performance, d’efficacité énergétique et de réduction des déchets, sans avoir à remplacer entièrement le pistolet.

En résumé, les pièces de rechange pour pistolets de revêtement en poudre représentent un investissement stratégique pour les entreprises cherchant à maintenir une productivité élevée et une qualité constante dans leurs processus de revêtement. Une gestion proactive des pièces de rechange, combinée à un entretien rigoureux et à une formation adéquate des opérateurs, garantit non seulement la longévité de l’équipement, mais aussi des résultats optimaux dans le temps.

Un aspect souvent sous-estimé mais crucial dans la gestion des pièces de rechange pour pistolets de revêtement en poudre est la traçabilité et la gestion des stocks. Les entreprises qui utilisent ces équipements à grande échelle bénéficient grandement de l’implémentation de systèmes de gestion de stock informatisés. Ces systèmes permettent de suivre en temps réel la disponibilité des pièces critiques, d’éviter les ruptures et de planifier efficacement les commandes. Cela est particulièrement important dans les environnements de production à haut volume, où un arrêt dû à un manque de pièces de rechange peut entraîner des pertes significatives.

De plus, il est recommandé d’établir un partenariat solide avec des fournisseurs fiables. Ces derniers peuvent non seulement garantir un approvisionnement régulier en pièces, mais aussi fournir une assistance technique et des conseils personnalisés pour optimiser l’utilisation des pistolets de revêtement. Certains fournisseurs offrent même des contrats de maintenance incluant la fourniture périodique de pièces de rechange, ce qui peut être particulièrement avantageux pour les entreprises souhaitant déléguer cette responsabilité à des experts.

Par ailleurs, la sélection des pièces de rechange doit également tenir compte des conditions spécifiques de l’application. Par exemple, dans les industries où des poudres particulièrement abrasives sont utilisées, comme dans le revêtement de pièces métalliques pour l’automobile ou l’aéronautique, il est judicieux d’investir dans des composants conçus pour résister à une usure accrue. Cela inclut des buses et des électrodes renforcées, ou encore des joints et membranes fabriqués dans des matériaux de haute résistance.

Un autre élément à considérer est l’impact environnemental des pièces de rechange. Avec les normes environnementales de plus en plus strictes, de nombreux fabricants se tournent vers des matériaux et des procédés de fabrication plus durables. Par exemple, certaines pièces de pistolets sont désormais recyclables ou fabriquées à partir de matériaux écologiques. En optant pour ces solutions, les entreprises peuvent non seulement se conformer aux réglementations, mais aussi réduire leur empreinte carbone.

Enfin, dans le cadre d’une stratégie d’amélioration continue, les données recueillies sur l’usure et le remplacement des pièces peuvent être analysées pour identifier les points faibles dans les processus ou équipements. Ces analyses permettent d’anticiper les besoins en maintenance, d’améliorer les cycles de production et de réduire les coûts à long terme. Les avancées dans le domaine de l’Internet des Objets (IoT) permettent également d’intégrer des capteurs dans les pistolets de revêtement pour surveiller en temps réel l’état des pièces et alerter les opérateurs lorsque celles-ci nécessitent un remplacement.

Ainsi, la gestion des pièces de rechange ne se limite pas à un simple remplacement en cas de défaillance. Elle s’inscrit dans une démarche globale visant à maximiser l’efficacité opérationnelle, à garantir la qualité du revêtement appliqué, et à minimiser les interruptions et les coûts liés à l’entretien. Avec une approche proactive et bien planifiée, les entreprises peuvent transformer cette exigence technique en un véritable avantage compétitif.

Une autre dimension essentielle à considérer dans la gestion des pièces de rechange pour pistolets de revêtement en poudre est la standardisation et l’interopérabilité des composants. Dans de nombreuses entreprises, plusieurs modèles ou marques de pistolets sont utilisés simultanément, ce qui peut compliquer la gestion des pièces de rechange. En optant pour des équipements compatibles ou en standardisant les modèles de pistolets au sein de la chaîne de production, les entreprises peuvent simplifier leur gestion des stocks et réduire les coûts associés à la diversité des composants nécessaires.

De plus, la formation continue des techniciens et des opérateurs est un facteur clé pour maximiser l’efficacité et la durée de vie des pièces de rechange. Les opérateurs doivent être capables d’identifier non seulement les signes d’usure visibles, tels que des fissures ou des déformations, mais aussi des problèmes moins évidents, comme des variations dans la pression ou des pertes de charge dans le système. Des sessions de formation régulières peuvent inclure des démonstrations pratiques sur le démontage et le remontage des pistolets, ainsi que des conseils sur les meilleures pratiques pour réduire l’usure prématurée.

L’optimisation des paramètres de fonctionnement des pistolets est également essentielle pour réduire la fréquence de remplacement des pièces. Par exemple, une pression d’air excessive ou une mauvaise calibration de la charge électrostatique peuvent accélérer l’usure des buses et des électrodes. En ajustant ces paramètres avec précision en fonction des besoins spécifiques de chaque application, il est possible de prolonger la durée de vie des composants. De plus, certaines entreprises choisissent d’investir dans des équipements de test et de diagnostic pour surveiller en temps réel les performances des pistolets et détecter les anomalies avant qu’elles ne conduisent à une panne.

Un autre aspect à ne pas négliger est l’importance d’un environnement de travail propre et bien entretenu. Les particules de poussière, les résidus de poudre non utilisés ou les contaminants présents dans l’air peuvent accélérer l’usure des pièces internes des pistolets. L’installation de systèmes de filtration et de récupération de poudre performants, ainsi que le nettoyage régulier des espaces de travail, contribue non seulement à protéger les équipements, mais aussi à améliorer la qualité des produits finis.

Enfin, dans une optique de longévité et de réduction des coûts, certaines entreprises choisissent de reconditionner ou de recycler certaines pièces de rechange. Par exemple, les buses usées peuvent être re-usinées dans certains cas, et les électrodes légèrement endommagées peuvent être restaurées grâce à des procédés spécialisés. Ces pratiques permettent de réduire les déchets et d’optimiser l’utilisation des ressources tout en respectant les normes de qualité.

En conclusion, la gestion des pièces de rechange pour les pistolets de revêtement en poudre dépasse le simple remplacement des composants usés. Elle constitue un enjeu stratégique qui touche à la fois à la performance opérationnelle, à la gestion des coûts, à la qualité des produits finis et à la durabilité environnementale. En adoptant une approche globale intégrant maintenance préventive, formation, optimisation des équipements et partenariat avec des fournisseurs fiables, les entreprises peuvent non seulement répondre aux exigences de production, mais aussi se positionner comme des leaders dans leur secteur.

Au-delà des pratiques de gestion habituelles, il est également essentiel de s’intéresser aux innovations technologiques qui transforment la manière dont les pièces de rechange pour pistolets de revêtement en poudre sont conçues et utilisées. Par exemple, l’impression 3D est en train de révolutionner ce domaine en permettant la fabrication sur mesure de certaines pièces, comme des buses ou des électrodes, directement sur site ou dans des délais très courts. Cette technologie offre une flexibilité accrue pour répondre rapidement aux besoins spécifiques de production et pour concevoir des pièces mieux adaptées à des applications particulières.

Les matériaux avancés, tels que les composites à haute résistance ou les alliages à mémoire de forme, commencent également à être utilisés pour la fabrication de pièces de rechange. Ces matériaux offrent une meilleure durabilité, une résistance accrue à l’usure et une performance optimisée, même dans des conditions de travail exigeantes. Cela permet de réduire la fréquence des remplacements et d’améliorer la rentabilité globale des équipements.

Dans le cadre des démarches de numérisation industrielle, de plus en plus de pistolets de revêtement en poudre sont équipés de capteurs intelligents qui surveillent en permanence l’état des pièces. Ces capteurs collectent des données en temps réel sur des paramètres tels que la pression, la charge électrostatique ou la température. Les informations recueillies sont ensuite analysées à l’aide de logiciels de gestion de maintenance prédictive. Cela permet d’anticiper les pannes, de planifier les remplacements avant qu’ils ne deviennent critiques et de minimiser les interruptions de production.

Par ailleurs, les plateformes numériques d’approvisionnement, combinées aux outils d’intelligence artificielle, facilitent l’achat et la gestion des pièces de rechange. Ces plateformes permettent aux entreprises de comparer les prix, de vérifier la compatibilité des pièces avec leurs équipements, et même de recevoir des recommandations personnalisées basées sur leurs historiques d’utilisation et leurs besoins spécifiques. Ces innovations contribuent à optimiser les coûts et à simplifier les processus logistiques.

D’un point de vue environnemental, il est important de souligner que la gestion des pièces de rechange peut également s’inscrire dans une démarche de durabilité. Certaines entreprises adoptent des politiques d’économie circulaire, dans lesquelles les pièces usagées sont récupérées, reconditionnées ou recyclées pour être réintégrées dans le cycle de production. Cela réduit non seulement les déchets, mais aussi l’empreinte carbone associée à la fabrication de nouvelles pièces.

Enfin, l’intégration de ces différentes stratégies et technologies au sein d’une politique globale d’amélioration continue permet aux entreprises d’atteindre un équilibre optimal entre la performance, la rentabilité et la durabilité. En restant à la pointe des innovations et en mettant en place des pratiques de gestion rigoureuses, elles peuvent s’assurer que leurs équipements de revêtement en poudre restent fiables, efficaces et compétitifs sur le long terme.

Pour poursuivre, une autre tendance émergente dans la gestion des pièces de rechange pour les pistolets de revêtement en poudre est l’adoption de solutions de maintenance basées sur l’intelligence artificielle (IA). Ces systèmes utilisent des algorithmes avancés pour analyser les données de performance des équipements, détecter les signes précoces d’usure, et prévoir avec précision les besoins en pièces de rechange. Par exemple, une analyse approfondie des cycles d’utilisation et des conditions d’exploitation peut permettre d’estimer avec une grande précision la durée de vie restante d’une buse ou d’une électrode.

Ces systèmes intelligents peuvent être intégrés dans des plateformes de gestion d’entreprise (ERP) pour automatiser les commandes de pièces de rechange, réduire les délais de réapprovisionnement et minimiser les risques d’interruption. De plus, l’IA peut proposer des recommandations pour ajuster les paramètres d’exploitation des pistolets afin de prolonger la durée de vie des composants critiques, réduisant ainsi les coûts à long terme.

Un autre domaine clé à explorer est l’amélioration continue des procédés de fabrication des pièces de rechange. Les fabricants investissent de plus en plus dans la recherche et le développement pour concevoir des pièces plus performantes et plus résistantes. Par exemple, des traitements de surface avancés, comme le revêtement par dépôt physique en phase vapeur (PVD), peuvent être appliqués sur des buses ou des électrodes pour améliorer leur résistance à l’usure et à la corrosion. Ces technologies permettent de réduire les pertes liées à des remplacements fréquents et de garantir une meilleure fiabilité des équipements dans des environnements exigeants.

Dans un contexte où la personnalisation est de plus en plus demandée, certains fabricants proposent des services de conception sur mesure pour les pièces de rechange. Cela est particulièrement utile dans les industries spécialisées, comme l’aéronautique, où les exigences de qualité et de précision sont extrêmement élevées. Ces solutions personnalisées permettent de répondre à des besoins spécifiques tout en maximisant les performances des pistolets de revêtement.

Les défis liés à la gestion des pièces de rechange dans des environnements internationaux doivent également être pris en compte. Pour les entreprises opérant à l’échelle mondiale, il est crucial de collaborer avec des fournisseurs capables de garantir une disponibilité rapide des pièces, quel que soit l’emplacement géographique. Cela implique souvent de travailler avec des réseaux de distribution mondiaux et de maintenir des inventaires stratégiques dans différentes régions pour éviter les délais de livraison prolongés.

En parallèle, les réglementations environnementales et les attentes des clients en matière de durabilité continuent d’évoluer, influençant la manière dont les pièces de rechange sont produites, utilisées et éliminées. Les fabricants qui intègrent des pratiques durables, telles que l’utilisation de matériaux recyclés ou la réduction des emballages non nécessaires, répondent non seulement à ces exigences, mais renforcent également leur image de marque auprès des consommateurs soucieux de l’environnement.

Enfin, l’importance de la collaboration entre les fabricants d’équipements, les fournisseurs de pièces de rechange et les utilisateurs finaux ne peut être sous-estimée. Une communication efficace entre ces parties permet de partager des informations critiques sur les performances des équipements, d’identifier les besoins en amélioration et de développer ensemble des solutions innovantes. Cette collaboration contribue à créer un écosystème où chaque acteur bénéficie d’une meilleure efficacité, d’un coût réduit et d’un accès rapide à des pièces de rechange de qualité supérieure.

En conclusion, la gestion des pièces de rechange pour pistolets de revêtement en poudre est un domaine en constante évolution, influencé par les avancées technologiques, les exigences environnementales et les attentes croissantes en matière de performance et de durabilité. En adoptant une approche proactive et innovante, les entreprises peuvent transformer cette gestion en un levier stratégique, garantissant non seulement la continuité de leurs opérations, mais aussi leur compétitivité sur le marché mondial.

Non seulement nous fabriquons nos équipements de revêtement en poudre, mais nous les expédions également dans vos locaux avec soin dans le monde entier.

L’équipement de revêtement en poudre est utilisé pour appliquer une fine couche de poudre sur une surface métallique. Ce type de revêtement est appliqué par un procédé électrostatique et constitue une méthode très populaire pour la finition des pièces métalliques.

Ce type d’équipement peut être divisé en deux grandes catégories : automatiques et manuels. Les cabines automatiques sont plus populaires car elles offrent de meilleurs taux de production, mais elles sont également plus chères.

Une cabine à poudre est une enceinte dans laquelle se déroule le processus de revêtement en poudre. L’équipement de revêtement en poudre comprend un four dans lequel les pièces sont chauffées pour activer la poudre, un pistolet qui pulvérise ou brosse la poudre, une bande transporteuse qui déplace les pièces à travers le four et des pistolets de type cartouche pour appliquer des revêtements plus épais avec moins de pulvérisation.

Le revêtement en poudre est une technique utilisée pour donner une finition aux pièces métalliques. Cette technique est utilisée depuis de nombreuses années et reste aujourd’hui l’une des techniques les plus populaires.

L’équipement de revêtement en poudre comprend des cabines, des fours, des pistolets, des machines, des lignes et des convoyeurs. Une cabine peut être automatique ou manuelle. Une cabine automatique est plus chère qu’une cabine manuelle mais elle est aussi plus rapide et plus efficace

- Fours de polymérisation: Les fours de polymérisation sont des équipements industriels cruciaux dans le traitement des polymères. Ils permettent le durcissement contrôlé des matériaux polymères à travers divers processus tels que la polymérisation thermique, la réticulation chimique, et la polymérisation par rayonnement.

- Polymérisation thermique: La polymérisation thermique implique la conversion de monomères en polymères par l’application de chaleur. Les fours de polymérisation thermique maintiennent des conditions spécifiques de température, de pression, et de durée pour assurer une réaction exothermique contrôlée.

- Polymérisation par rayonnement: Cette méthode de polymérisation utilise des rayonnements tels que les ultraviolets (UV) pour initier la réaction de polymérisation. Les fours associés à cette technique assurent une exposition uniforme aux rayonnements, permettant le durcissement efficace des polymères.

- Température de polymérisation: La température de polymérisation est critique pour contrôler la vitesse et l’efficacité du processus. Les fours garantissent le maintien précis de la température requise, influençant la cinétique de polymérisation et les propriétés finales du matériau.

- Réaction exothermique: La polymérisation génère souvent de la chaleur (réaction exothermique). Les fours intègrent des systèmes de refroidissement pour éviter des températures excessives, assurant un durcissement uniforme sans compromettre l’intégrité des polymères.

- Contrôle du processus: Les fours de polymérisation intègrent des dispositifs de contrôle sophistiqués, régulant des paramètres tels que la température, la pression, et le temps. Cela garantit une polymérisation précise, répondant aux exigences spécifiques des applications industrielles.

- Durcissement des polymères: Le durcissement des polymères, facilité par les fours spécialisés, transforme les matériaux d’un état malléable à une structure solide. Les paramètres de durcissement, comme la température et le temps, sont minutieusement ajustés pour obtenir des propriétés désirées.

- Équipement de séchage: Certains fours de polymérisation fonctionnent également comme des équipements de séchage, éliminant l’humidité résiduelle des matériaux polymères. Le contrôle précis de la température et de l’humidité garantit un séchage efficace sans compromettre les caractéristiques du matériau.

- Cinétique de polymérisation: La cinétique de polymérisation étudie la vitesse des réactions de polymérisation. Les fours jouent un rôle crucial en maintenant des conditions idéales pour influencer la cinétique, permettant ainsi un contrôle optimal du processus de durcissement.

- Polymérisation en masse: La polymérisation en masse traite des grandes quantités de polymères simultanément. Les fours associés à ce processus sont conçus pour gérer des charges importantes tout en maintenant des conditions uniformes pour chaque matériau.

Fours de polymérisation: Les fours de polymérisation sont des équipements industriels essentiels utilisés dans la transformation des polymères. Ces systèmes fournissent un environnement contrôlé pour des processus tels que la polymérisation thermique, la réticulation chimique, et la polymérisation par rayonnement. Ils garantissent des conditions précises de température, de pression, et de durée, assurant ainsi le durcissement uniforme des matériaux polymères. Ces équipements jouent un rôle clé dans la fabrication de produits polymériques aux propriétés spécifiques, en influençant la cinétique de polymérisation et en permettant un contrôle fin du processus de durcissement.

Polymérisation thermique: La polymérisation thermique est un processus fondamental dans le durcissement des polymères. Ce mécanisme implique l’application de chaleur pour déclencher la réaction de conversion des monomères en polymères. Les fours de polymérisation thermique sont conçus pour maintenir des conditions spécifiques de température, de pression, et de durée, assurant ainsi une réaction exothermique contrôlée. En contrôlant ces paramètres, les fours garantissent un durcissement homogène des matériaux polymères, influençant directement leurs propriétés finales et leur utilisation dans diverses applications industrielles.

Nous ne sommes pas seulement les fabricants de vos équipements de revêtement en poudre, nous sommes également vos partenaires de livraison dans le monde entier.

Chez EMS Powder Coating Equipment, nous comprenons qu’il est tout aussi important de vous fournir votre équipement de revêtement en poudre rapidement et en toute sécurité que de le fabriquer selon les normes les plus élevées. C’est pourquoi nous proposons des services de livraison dans le monde entier à tous nos clients.

Nous travaillons avec un réseau de partenaires maritimes expérimentés et fiables pour garantir que votre équipement arrive à temps et en parfait état. Nous proposons également une variété d’options d’expédition adaptées à votre budget et à vos besoins.

Que vous ayez besoin d’expédier votre équipement à une adresse locale ou vers une destination internationale, nous pouvons vous aider. Nous travaillerons avec vous pour choisir la meilleure option d’expédition pour vos besoins et pour vous tenir informé de l’état de votre envoi à chaque étape du processus.

Ainsi, lorsque vous choisissez EMS pour votre équipement de revêtement en poudre, vous obtenez non seulement les meilleurs produits du marché, mais vous bénéficiez également de la meilleure expérience de livraison possible.

Contactez-nous dès aujourd’hui pour en savoir plus sur nos services de livraison dans le monde entier.

L’équipement de revêtement en poudre est utilisé pour appliquer une fine couche de poudre sur une surface métallique. Ce type de revêtement est appliqué par un procédé électrostatique et constitue une méthode très populaire pour la finition des pièces métalliques.

Ce type d’équipement peut être divisé en deux grandes catégories : automatiques et manuels. Les cabines automatiques sont plus populaires car elles offrent de meilleurs taux de production, mais elles sont également plus chères.

Une cabine à poudre est une enceinte dans laquelle se déroule le processus de revêtement en poudre. L’équipement de revêtement en poudre comprend un four dans lequel les pièces sont chauffées pour activer la poudre, un pistolet qui pulvérise ou brosse la poudre, une bande transporteuse qui déplace les pièces à travers le four et des pistolets de type cartouche pour appliquer des revêtements plus épais avec moins de pulvérisation.

Le revêtement en poudre est une technique utilisée pour donner une finition aux pièces métalliques. Cette technique est utilisée depuis de nombreuses années et reste aujourd’hui l’une des techniques les plus populaires.

L’équipement de revêtement en poudre comprend des cabines, des fours, des pistolets, des machines, des lignes et des convoyeurs. Une cabine peut être automatique ou manuelle. Une cabine automatique est plus chère qu’une cabine manuelle mais elle est aussi plus rapide et plus efficace