La machine de poudrage, également connue sous le nom de pistolet à poudre, est un équipement utilisé dans divers secteurs industriels pour appliquer une couche de poudre sur une surface. Cette technologie est largement employée dans des domaines tels que la métallurgie, l’automobile, l’aérospatiale, l’électroménager et même dans l’industrie alimentaire pour le revêtement de produits tels que les bonbons ou les comprimés pharmaceutiques.

Le processus de poudrage électrostatique, l’une des méthodes les plus courantes utilisées par les machines de poudrage, consiste à charger électriquement la poudre pulvérisée, puis à la projeter vers la surface à revêtir. Cette charge électrostatique attire la poudre vers la surface, assurant une couverture uniforme et efficace, même dans les zones difficiles d’accès.

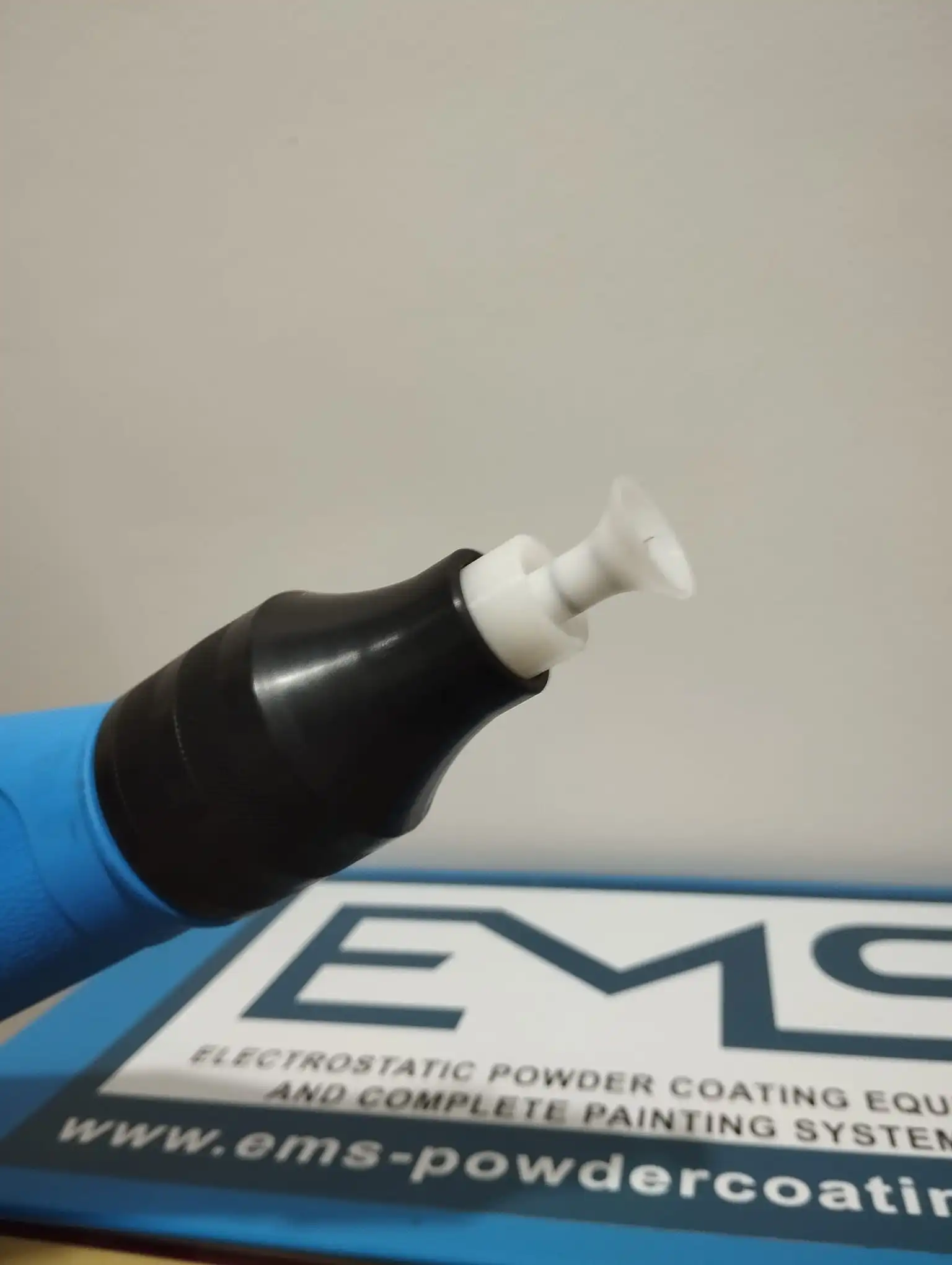

Machine de Poudrage

Les machines de poudrage peuvent être manuelles, semi-automatiques ou entièrement automatisées, en fonction des besoins de production et de la complexité des pièces à revêtir. Elles se composent généralement d’un pistolet de pulvérisation, d’un système de contrôle de la poudre, d’un système de récupération et de recyclage de la poudre non utilisée, ainsi que d’un système de ventilation pour évacuer les excès de poudre et les vapeurs.

L’un des avantages majeurs du poudrage électrostatique est sa capacité à réduire les pertes de matière, car la poudre non utilisée peut être collectée et réutilisée, ce qui en fait une méthode économique et respectueuse de l’environnement. De plus, cette technique offre une excellente adhérence et une finition de haute qualité, résistante aux rayures, à la corrosion et aux produits chimiques.

En résumé, la machine de poudrage est un outil polyvalent et indispensable dans de nombreux secteurs industriels, offrant des avantages tels que l’efficacité de la production, la qualité du revêtement et la réduction des coûts de matière. Son utilisation continue de se développer grâce à ses performances supérieures et à sa compatibilité avec une large gamme de matériaux et de substrats.

Poudrage électrostatique

Le poudrage électrostatique est une méthode de revêtement de surface largement utilisée dans divers secteurs industriels. Ce processus repose sur l’application d’une charge électrique à la poudre de revêtement, ce qui permet d’obtenir une attraction électrostatique entre la poudre et la surface à revêtir. Lorsque la poudre est projetée à partir du pistolet de pulvérisation, elle est chargée électriquement, ce qui la fait adhérer de manière uniforme à la surface métallique, plastique ou autre substrat.

L’un des principaux avantages du poudrage électrostatique est sa capacité à fournir un revêtement uniforme et de haute qualité sur des surfaces complexes, y compris les coins et les recoins difficilement accessibles. Cette méthode offre également une grande efficacité, car elle réduit considérablement les pertes de matériau par rapport à d’autres techniques de revêtement.

Le processus de poudrage électrostatique se déroule généralement en plusieurs étapes. Tout d’abord, la surface à revêtir est nettoyée et préparée pour assurer une adhérence optimale du revêtement. Ensuite, la poudre est chargée dans le pistolet de pulvérisation et est atomisée en fines particules qui sont ensuite électriquement chargées. Ces particules chargées sont ensuite dirigées vers la surface à revêtir à l’aide d’un champ électrostatique généré par le pistolet de pulvérisation.

Une fois que la poudre est appliquée sur la surface, elle est généralement cuite dans un four pour permettre sa fusion et sa polymérisation, assurant ainsi une adhérence optimale et une finition durable. Ce processus de cuisson permet également d’éliminer les solvants résiduels et de renforcer les propriétés du revêtement.

En résumé, le poudrage électrostatique est une technique de revêtement de surface efficace, économique et respectueuse de l’environnement, offrant une finition de haute qualité et une protection durable contre la corrosion, l’abrasion et les produits chimiques.

Revêtement en poudre

Le revêtement en poudre est une technique de traitement de surface largement utilisée dans diverses industries pour appliquer une couche protectrice ou décorative sur des pièces métalliques, plastiques ou autres substrats. Cette méthode consiste à pulvériser une fine poudre de revêtement sur la surface à l’aide d’un pistolet de pulvérisation, puis à la faire adhérer par divers procédés, tels que la fusion thermique ou le durcissement chimique.

Les poudres de revêtement sont généralement constituées de résines thermodurcissables ou thermoplastiques, de pigments et d’additifs spécifiques, qui confèrent au revêtement des propriétés telles que la résistance à la corrosion, aux rayures, aux UV et aux produits chimiques, ainsi que des aspects esthétiques variés (mat, brillant, texturé, etc.).

Le processus de revêtement en poudre comprend plusieurs étapes clés. Tout d’abord, la préparation de la surface à revêtir est essentielle pour garantir une adhérence optimale du revêtement. Ensuite, la poudre de revêtement est appliquée sur la surface à l’aide d’un pistolet de pulvérisation, où elle est électrostatiquement chargée pour assurer une distribution uniforme. Une fois appliquée, la pièce est généralement cuite dans un four à une température contrôlée pour permettre la fusion et la polymérisation de la poudre, formant ainsi un film solide et homogène.

Le revêtement en poudre présente de nombreux avantages par rapport à d’autres méthodes de revêtement, notamment sa capacité à fournir une finition durable et esthétique, sa résistance aux rayures et aux produits chimiques, ainsi que sa faible émission de composés organiques volatils (COV), ce qui en fait une option respectueuse de l’environnement.

En résumé, le revêtement en poudre est une technique polyvalente et efficace pour protéger et embellir une large gamme de produits, des pièces automobiles aux meubles de jardin en passant par les équipements industriels, offrant une combinaison idéale de performance, durabilité et esthétique.

Pistolet à poudre

Le pistolet à poudre, également connu sous le nom de pistolet de pulvérisation de poudre, est un outil essentiel dans le processus de revêtement en poudre. Il est utilisé pour appliquer la poudre de revêtement sur la surface à traiter de manière uniforme et contrôlée. Cet outil est utilisé dans une variété d’industries telles que l’automobile, l’aérospatiale, l’électroménager, et bien d’autres.

Le pistolet à poudre est généralement alimenté par de l’air comprimé, qui transporte la poudre du réservoir de poudre vers la buse de pulvérisation. À la buse, la poudre est atomisée en fines particules et électriquement chargée à l’aide d’un système électrostatique intégré au pistolet. Cette charge électrique permet à la poudre de s’attirer mutuellement et de se fixer à la surface de manière uniforme.

Les pistolets à poudre peuvent être de différents types en fonction des besoins spécifiques de l’application. Certains pistolets sont conçus pour des applications manuelles, offrant une plus grande flexibilité et une meilleure accessibilité dans les zones difficiles à atteindre. D’autres pistolets sont semi-automatiques ou entièrement automatiques, ce qui permet d’automatiser le processus de revêtement pour des applications à haut débit et une meilleure efficacité de la production.

En plus de l’application de la poudre, certains pistolets à poudre peuvent également être équipés de fonctionnalités supplémentaires telles que des systèmes de contrôle de la poudre, des dispositifs de recyclage et de récupération de la poudre non utilisée, ainsi que des systèmes de nettoyage automatique pour faciliter l’entretien et la maintenance.

En résumé, le pistolet à poudre est un élément essentiel du processus de revêtement en poudre, offrant une application précise et uniforme de la poudre de revêtement sur une variété de substrats, ce qui permet d’obtenir des résultats de haute qualité et une protection durable des surfaces traitées.

Application de Poudre

L’application de poudre fait référence au processus consistant à déposer une fine couche de poudre de revêtement sur la surface d’un objet ou d’un substrat. Cette technique est largement utilisée dans l’industrie pour une variété d’applications, y compris la protection contre la corrosion, la décoration, l’amélioration des propriétés de surface et d’autres applications fonctionnelles.

Le processus d’application de poudre peut varier en fonction de la méthode utilisée, mais il implique généralement l’utilisation d’un pistolet de pulvérisation de poudre ou d’un équipement similaire pour disperser la poudre sur la surface à revêtir. La poudre est généralement projetée à haute pression à travers une buse de pulvérisation, créant un nuage de particules fines qui adhèrent à la surface grâce à des forces électrostatiques ou mécaniques.

Avant l’application de la poudre, il est important de préparer correctement la surface pour assurer une adhérence optimale du revêtement. Cela peut impliquer le nettoyage de la surface pour éliminer la saleté, la graisse et les contaminants, ainsi que le traitement de la surface pour améliorer l’adhérence, par exemple par sablage, grenaillage, ou application de prétraitements chimiques.

Une fois la poudre appliquée, la pièce peut être soumise à un processus de cuisson, également appelé fusion ou polymérisation, pour fusionner la poudre et former un revêtement solide et uniforme. Ce processus de cuisson est généralement effectué dans un four à des températures spécifiques selon le type de poudre utilisée, ce qui permet également d’améliorer les propriétés du revêtement telles que la résistance à la corrosion, aux rayures et aux intempéries.

L’application de poudre offre de nombreux avantages par rapport à d’autres méthodes de revêtement, notamment une meilleure résistance à l’usure, une plus grande durabilité, une finition de haute qualité et une réduction des émissions de solvants et de composés organiques volatils (COV), ce qui en fait une option respectueuse de l’environnement.

En résumé, l’application de poudre est une technique polyvalente et efficace pour protéger, décorer et améliorer les propriétés de surface des objets et des substrats dans une variété d’industries, offrant une solution durable et économique pour une gamme étendue d’applications.

Revêtement de Surface

Le revêtement de surface est une opération industrielle qui consiste à appliquer une couche protectrice ou décorative sur la surface d’un matériau ou d’une pièce. Cette technique est largement utilisée dans de nombreux secteurs, notamment l’automobile, l’aérospatiale, l’électronique, la construction et bien d’autres, dans le but de protéger les surfaces contre la corrosion, l’usure, les rayures, les intempéries, ainsi que pour améliorer leur apparence esthétique.

Les revêtements de surface peuvent être réalisés avec une grande variété de matériaux, tels que des peintures, des vernis, des métaux, des plastiques, des céramiques, des composites, et même des revêtements spéciaux tels que les revêtements antiadhésifs ou les revêtements conducteurs.

Selon les besoins spécifiques de l’application, les techniques de revêtement de surface peuvent varier. Parmi les méthodes les plus courantes, on trouve le revêtement par pulvérisation, le dépôt chimique en phase vapeur (CVD), le dépôt physique en phase vapeur (PVD), l’anodisation, le chromage, le placage, le phosphatage, le thermolaquage, et bien d’autres.

Chaque technique de revêtement offre des avantages et des inconvénients en termes de coût, de durabilité, de performance et d’aspect esthétique. Par exemple, le revêtement par pulvérisation de poudre offre une excellente résistance à la corrosion et une bonne adhérence, tandis que le revêtement par anodisation est idéal pour améliorer la résistance à l’usure et la conductivité électrique des surfaces métalliques.

Les revêtements de surface sont souvent soumis à des tests rigoureux pour garantir leur conformité aux normes de qualité et de sécurité. Ces tests peuvent inclure des tests de résistance à la corrosion, des tests d’adhérence, des tests de résistance aux rayures, des tests de résistance aux UV, des tests de durabilité, et d’autres tests spécifiques à l’application.

En résumé, le revêtement de surface est une étape essentielle dans la fabrication de nombreux produits, offrant une protection et une amélioration esthétique des surfaces, ainsi qu’une augmentation de leur durabilité et de leur performance dans une variété d’applications industrielles et commerciales.

Technologie de poudrage

La technologie de poudrage, également connue sous le nom de poudrage électrostatique, désigne un processus de revêtement de surface largement utilisé dans diverses industries. Cette méthode repose sur l’application d’une fine couche de poudre de revêtement sur un substrat, généralement en métal, plastique ou autre matériau, afin de lui conférer des propriétés protectrices ou décoratives.

Le processus de poudrage électrostatique commence par la préparation de la surface à revêtir, qui peut inclure le nettoyage, le dégraissage et le traitement préalable pour améliorer l’adhérence du revêtement. Ensuite, la poudre de revêtement est chargée dans un pistolet de pulvérisation équipé d’un système électrostatique.

Lorsque la poudre est pulvérisée à travers le pistolet, elle acquiert une charge électrique grâce au système électrostatique intégré. Cette charge électrique crée une attraction entre la poudre et la surface à revêtir, assurant une distribution uniforme de la poudre sur toute la surface.

Une fois que la poudre est appliquée, la pièce est généralement placée dans un four de polymérisation où elle est chauffée à une température spécifique. Ce processus de cuisson permet à la poudre de fondre et de se fusionner pour former un revêtement solide et uniforme sur la surface du substrat. La température de cuisson dépend du type de poudre de revêtement utilisée et des propriétés finales souhaitées du revêtement.

La technologie de poudrage présente plusieurs avantages par rapport à d’autres méthodes de revêtement, notamment une application uniforme, une bonne adhérence, une excellente résistance à la corrosion, aux rayures et aux produits chimiques, ainsi qu’une faible émission de composés organiques volatils (COV), ce qui en fait une option respectueuse de l’environnement.

En résumé, la technologie de poudrage est une méthode efficace et polyvalente pour appliquer des revêtements de surface sur une variété de substrats, offrant une protection durable et une finition esthétique dans de nombreux secteurs industriels.

Équipement de Poudrage

L’équipement de poudrage est un ensemble d’outils et de dispositifs utilisés dans le processus de revêtement en poudre. Cet équipement est essentiel pour l’application efficace et précise de la poudre de revêtement sur les surfaces à traiter. Il comprend plusieurs composants clés, chacun ayant un rôle spécifique dans le processus de poudrage.

- Pistolet de pulvérisation : Le pistolet de pulvérisation est l’élément central de l’équipement de poudrage. Il est utilisé pour projeter la poudre de revêtement sur la surface à traiter. Le pistolet de pulvérisation est généralement équipé d’une buse de pulvérisation et d’un système électrostatique pour charger électriquement la poudre et assurer son adhérence à la surface.

- Système de contrôle de la poudre : Ce système contrôle la quantité de poudre de revêtement qui est pulvérisée par le pistolet. Il permet de régler avec précision le débit de poudre en fonction des besoins spécifiques de l’application.

- Système de récupération et de recyclage de la poudre : Ce système est conçu pour collecter la poudre de revêtement non utilisée qui ne s’est pas fixée à la surface. La poudre collectée peut être recyclée et réutilisée pour réduire les déchets et les coûts de production.

- Système de nettoyage : Certains équipements de poudrage sont équipés de systèmes de nettoyage automatique pour faciliter l’entretien et la maintenance. Ces systèmes permettent de nettoyer efficacement les pistolets de pulvérisation et les conduites de poudre, prolongeant ainsi leur durée de vie et assurant des performances optimales.

- Système de ventilation : Ce système est utilisé pour évacuer les excès de poudre et les vapeurs générées pendant le processus de revêtement. Il garantit un environnement de travail sûr en éliminant les contaminants et en maintenant une bonne qualité de l’air dans l’atelier de poudrage.

L’équipement de poudrage peut être manuel, semi-automatique ou entièrement automatisé, en fonction des besoins de production et du niveau d’automatisation souhaité. Il est disponible dans une variété de tailles et de configurations pour s’adapter à différents types d’applications et de volumes de production.

En résumé, l’équipement de poudrage joue un rôle essentiel dans le processus de revêtement en poudre, offrant des solutions technologiques avancées pour une application efficace, précise et économique des revêtements de surface dans une variété d’industries.

Revêtement par poudre

Le revêtement par poudre est une méthode de traitement de surface largement utilisée dans l’industrie pour appliquer une couche protectrice ou décorative sur différents types de matériaux. Cette technique implique l’application d’une fine poudre de revêtement sur la surface d’un objet, suivie de sa fusion et de sa polymérisation pour former un film solide et durable.

Le processus de revêtement par poudre commence par la préparation de la surface de l’objet, qui est nettoyée et traitée pour assurer une adhérence optimale du revêtement. Ensuite, la poudre de revêtement est appliquée à l’aide d’un pistolet de pulvérisation, généralement de manière électrostatique pour garantir une répartition uniforme de la poudre sur toute la surface.

Une fois la poudre appliquée, l’objet est placé dans un four de polymérisation où il est chauffé à une température spécifique. Sous l’effet de la chaleur, la poudre fond et se transforme en un film liquide qui adhère à la surface de l’objet. Ce film est ensuite durci par polymérisation, créant ainsi une finition solide, résistante et uniforme.

Le revêtement par poudre offre de nombreux avantages par rapport aux autres méthodes de revêtement. Il est écologique car il ne génère pas de solvants volatils, réduit les déchets et peut être recyclé. De plus, il offre une excellente résistance à la corrosion, aux rayures, aux produits chimiques et aux intempéries, ce qui en fait un choix populaire pour une large gamme d’applications industrielles et commerciales.

En résumé, le revêtement par poudre est une technique polyvalente et efficace pour protéger et embellir les surfaces des objets, offrant durabilité, résistance et esthétique tout en respectant les normes environnementales.

Poudrage électrostatique :

Le poudrage électrostatique est une technique de revêtement par poudre largement utilisée dans l’industrie pour appliquer des revêtements sur différentes surfaces de manière efficace et uniforme. Cette méthode exploite les principes de l’électrostatique pour assurer une adhérence optimale de la poudre sur la surface à revêtir.

Le processus de poudrage électrostatique commence par la charge électrique de la poudre de revêtement. La poudre est généralement chargée en introduisant des particules dans un champ électrique créé par un pistolet de pulvérisation. Cette charge électrique confère aux particules de poudre une polarité positive ou négative.

Une fois chargée, la poudre est pulvérisée sur la surface de l’objet à revêtir à l’aide d’un pistolet de pulvérisation spécialement conçu. En raison de la charge électrique, les particules de poudre sont attirées vers la surface de manière uniforme, même dans les zones difficiles d’accès, ce qui garantit une couverture complète et uniforme.

Après l’application de la poudre, l’objet est placé dans un four de polymérisation où il est chauffé à une température spécifique. Sous l’effet de la chaleur, la poudre fond et se transforme en un film liquide qui adhère à la surface de l’objet. Ce film est ensuite durci par polymérisation, créant ainsi une finition solide et durable.

Le poudrage électrostatique présente de nombreux avantages par rapport aux autres méthodes de revêtement. Il permet une utilisation efficace de la poudre de revêtement, réduit les pertes et garantit une application uniforme sur toute la surface. De plus, cette méthode offre une excellente adhérence, une bonne résistance à la corrosion et une finition esthétique de haute qualité.

En résumé, le poudrage électrostatique est une technique de revêtement par poudre efficace et économique, largement utilisée dans de nombreuses industries pour ses nombreux avantages en termes de qualité, d’efficacité et de durabilité des revêtements appliqués.

Revêtement en poudre :

Le revêtement en poudre est une méthode de traitement de surface largement utilisée dans diverses industries pour appliquer un revêtement protecteur ou décoratif sur une variété de substrats. Cette technique offre de nombreux avantages par rapport aux autres méthodes de revêtement, notamment une excellente résistance à la corrosion, aux rayures et aux intempéries, ainsi qu’une finition esthétique de haute qualité.

Le processus de revêtement en poudre commence par la préparation de la surface de l’objet à revêtir. Cette étape implique généralement le nettoyage, le dégraissage et parfois le traitement chimique pour garantir une adhérence optimale du revêtement. Une fois la surface préparée, la poudre de revêtement est appliquée à l’aide d’un pistolet de pulvérisation.

La poudre de revêtement est généralement composée de résines thermodurcissables, de pigments et d’additifs spécifiques qui déterminent les propriétés finales du revêtement, telles que la couleur, la brillance et la résistance aux UV. Après l’application de la poudre, l’objet est chauffé dans un four de polymérisation où la poudre fond et se transforme en un film solide et durable.

Une fois durci, le revêtement en poudre offre une protection efficace contre la corrosion, les rayures, les produits chimiques et les intempéries, tout en offrant une finition esthétique de haute qualité. Cette méthode de revêtement est largement utilisée dans des secteurs tels que l’automobile, l’aérospatiale, le mobilier, les appareils électroménagers et bien d’autres.

En résumé, le revêtement en poudre est une technique polyvalente et efficace pour protéger et décorer une variété de surfaces, offrant durabilité, résistance et esthétique tout en répondant aux exigences les plus strictes des applications industrielles et commerciales.

Peinture en poudre :

La peinture en poudre est une méthode de revêtement de surface utilisée dans de nombreuses industries pour appliquer une couche de peinture protectrice ou décorative sur divers substrats. Cette technique, également connue sous le nom de revêtement en poudre, offre de nombreux avantages par rapport aux méthodes de peinture liquide traditionnelles.

Le processus de peinture en poudre commence par la préparation de la surface à peindre. Cette étape comprend généralement le nettoyage, le dégraissage et parfois le traitement chimique pour assurer une adhérence optimale de la peinture. Une fois la surface préparée, la peinture en poudre est appliquée à l’aide d’un pistolet de pulvérisation électrostatique.

La peinture en poudre est composée de pigments de couleur, de résines thermodurcissables et d’additifs spécifiques qui déterminent les propriétés finales de la peinture, telles que la couleur, la brillance et la résistance aux UV. Après l’application, l’objet est placé dans un four de cuisson où la peinture en poudre fond et se polymérise pour former un film solide et durable.

Une fois durcie, la peinture en poudre offre une excellente résistance à la corrosion, aux rayures et aux intempéries, tout en offrant une finition esthétique de haute qualité. Cette méthode de peinture est largement utilisée dans des secteurs tels que l’automobile, l’architecture, le mobilier, les appareils électroménagers et bien d’autres.

En résumé, la peinture en poudre est une technique polyvalente et efficace pour appliquer des revêtements de peinture sur une variété de substrats, offrant durabilité, résistance et esthétique tout en répondant aux exigences des applications industrielles et commerciales les plus exigeantes.

Application de revêtement :

L’application de revêtement est une étape cruciale dans le processus de traitement de surface, visant à appliquer une couche protectrice ou décorative sur différents types de substrats. Cette étape peut se faire selon plusieurs méthodes, dont l’une des plus efficaces est le poudrage électrostatique.

Dans le processus d’application de revêtement par poudre, la première étape consiste à préparer la surface du substrat en la nettoyant et en la traitant pour assurer une adhérence optimale du revêtement. Ensuite, la poudre de revêtement est chargée électrostatiquement à l’aide d’un pistolet de pulvérisation électrostatique. Cette charge électrique permet d’attirer les particules de poudre vers la surface du substrat de manière uniforme.

Une fois la poudre appliquée, l’objet est placé dans un four de cuisson où il est chauffé à une température spécifique. Sous l’effet de la chaleur, la poudre fond et se polymérise pour former un film solide et durable. Ce film adhère fermement à la surface du substrat, offrant ainsi une protection efficace contre la corrosion, les rayures et les intempéries.

L’application de revêtement par poudre présente de nombreux avantages, notamment une haute efficacité, une application uniforme sur toute la surface, une résistance accrue aux produits chimiques et aux UV, ainsi qu’une large gamme de finitions esthétiques. De plus, cette méthode est respectueuse de l’environnement car elle ne génère pas de solvants volatils et permet le recyclage de la poudre excédentaire.

En résumé, l’application de revêtement par poudre est une technique efficace et polyvalente pour protéger et décorer une variété de substrats, offrant durabilité, résistance et esthétique tout en répondant aux exigences des applications industrielles et commerciales les plus exigeantes.

Revêtement industriel :

Le revêtement industriel fait référence à l’application de revêtements protecteurs ou décoratifs sur des équipements, des structures ou des pièces dans divers secteurs industriels. Ces revêtements sont conçus pour fournir une protection contre la corrosion, l’usure, les intempéries et d’autres agressions environnementales, tout en améliorant l’esthétique et la durabilité des surfaces traitées.

Les revêtements industriels peuvent être appliqués par différentes méthodes, telles que le poudrage électrostatique, la peinture liquide, la galvanisation, la métallisation, ou encore par immersion. Le choix de la méthode dépend souvent des exigences spécifiques du projet, du type de substrat à revêtir et des conditions environnementales auxquelles le revêtement sera exposé.

Les secteurs industriels qui bénéficient le plus des revêtements industriels comprennent l’automobile, l’aérospatiale, l’énergie, la construction, la marine, l’oil & gas, et bien d’autres. Dans chaque secteur, les revêtements sont utilisés pour prolonger la durée de vie des équipements, réduire les coûts de maintenance, améliorer la sécurité et garantir la conformité aux normes réglementaires.

Les revêtements industriels doivent souvent répondre à des normes strictes en matière de performance, de durabilité et de sécurité. Cela implique souvent des tests approfondis pour évaluer la résistance à la corrosion, à l’abrasion, à la chaleur, aux produits chimiques, ainsi que la stabilité UV et la résistance aux intempéries.

En résumé, le revêtement industriel est une composante essentielle de nombreuses industries, offrant une protection durable et une esthétique améliorée aux équipements et structures industriels. Grâce à une large gamme de technologies et de matériaux disponibles, les revêtements industriels peuvent être adaptés pour répondre aux besoins spécifiques de chaque projet et assurer des performances optimales dans les environnements les plus exigeants.

Revêtement anticorrosion :

Le revêtement anticorrosion est une méthode de protection des surfaces métalliques contre les effets néfastes de la corrosion, un processus naturel qui altère la structure et la fonctionnalité des métaux exposés à des environnements corrosifs. La corrosion peut être causée par différents facteurs, tels que l’humidité, les produits chimiques, le sel, la pollution atmosphérique, et d’autres agents corrosifs présents dans l’environnement industriel ou marin.

Les revêtements anticorrosion sont conçus pour former une barrière protectrice entre le métal et son environnement, empêchant ainsi le contact direct entre le métal et les agents corrosifs. Ces revêtements peuvent être appliqués sous forme de peinture, de revêtement en poudre, de galvanisation, de métallisation, ou d’autres méthodes selon les exigences spécifiques du projet et les conditions environnementales auxquelles le métal sera exposé.

Les revêtements anticorrosion doivent généralement être durables, résistants aux intempéries, aux rayures, aux produits chimiques, ainsi qu’aux variations de température et d’humidité. Ils doivent également être compatibles avec le substrat métallique à protéger et garantir une adhérence optimale pour assurer une protection efficace à long terme.

Les secteurs qui bénéficient le plus des revêtements anticorrosion comprennent l’industrie maritime, pétrolière et gazière, l’automobile, la construction, l’aérospatiale, et d’autres industries où les équipements et structures métalliques sont exposés à des environnements corrosifs.

En résumé, le revêtement anticorrosion est une solution essentielle pour prolonger la durée de vie des équipements et structures métalliques, réduire les coûts de maintenance et assurer un fonctionnement sûr et fiable dans des environnements corrosifs. Grâce à une variété de technologies et de matériaux disponibles, les revêtements anticorrosion peuvent être adaptés pour répondre aux besoins spécifiques de chaque application et assurer une protection efficace contre la corrosion.

Processus de poudrage

Le processus de poudrage, également connu sous le nom de revêtement par poudre, est une méthode de traitement de surface utilisée pour appliquer un revêtement protecteur ou décoratif sur une variété de substrats. Ce processus comprend plusieurs étapes essentielles, chacune contribuant à assurer une application efficace et durable du revêtement en poudre.

- Préparation de la surface : La première étape du processus de poudrage consiste à préparer la surface du substrat en la nettoyant et en la dégraissant pour éliminer toute trace de saleté, d’huile ou de contaminants. Une surface propre et préparée garantit une adhérence optimale du revêtement en poudre.

- Application de la poudre : Une fois la surface préparée, la poudre de revêtement est appliquée sur le substrat à l’aide d’un pistolet de pulvérisation. La poudre peut être chargée électrostatiquement pour assurer une répartition uniforme sur toute la surface, même dans les zones difficiles d’accès.

- Fixation de la poudre : Après l’application, l’objet revêtu de poudre est placé dans un four de cuisson où il est chauffé à une température spécifique. Sous l’effet de la chaleur, la poudre fond et se polymérise pour former un film solide et durable. Ce processus de fusion et de polymérisation fixe la poudre sur la surface du substrat.

- Refroidissement et durcissement : Une fois que le revêtement en poudre a fondu et s’est solidifié, l’objet est retiré du four et refroidi à température ambiante. Pendant ce temps, le revêtement continue de durcir pour atteindre sa pleine résistance et adhérence.

- Contrôle de la qualité : Enfin, le revêtement en poudre est soumis à des tests de contrôle de la qualité pour vérifier son épaisseur, son adhérence, sa résistance à la corrosion et sa finition esthétique. Tout défaut ou imperfection est corrigé avant que l’objet ne soit prêt pour une utilisation ou une installation.

En résumé, le processus de poudrage est une méthode efficace et durable pour appliquer des revêtements en poudre sur une variété de substrats, offrant une protection contre la corrosion, les rayures et les intempéries, ainsi qu’une finition esthétique de haute qualité. Grâce à des technologies avancées et des contrôles de qualité rigoureux, ce processus garantit des résultats fiables et cohérents pour une large gamme d’applications industrielles et commerciales.

Revêtement de protection :

Le revêtement de protection est une méthode essentielle pour préserver la durabilité et l’intégrité des surfaces exposées à des conditions environnementales adverses ou à des contraintes mécaniques. Ce type de revêtement est conçu pour offrir une barrière protectrice contre différents types de dommages, tels que la corrosion, l’abrasion, les rayures, les produits chimiques, les UV, et les intempéries.

Les revêtements de protection peuvent être appliqués sur une variété de substrats, y compris les métaux, le béton, le bois, le plastique, et d’autres matériaux, dans divers environnements tels que les installations industrielles, les infrastructures, les véhicules, les équipements marins, les bâtiments, et bien d’autres.

Les types de revêtements de protection les plus courants comprennent les peintures anticorrosion, les revêtements en poudre, les revêtements époxy, les revêtements polyuréthane, les revêtements de zinc, les revêtements céramiques, les revêtements résistants à l’abrasion, les revêtements ignifuges, et bien d’autres.

En plus de fournir une protection physique contre les dommages, les revêtements de protection peuvent également améliorer l’esthétique des surfaces, les rendre plus faciles à nettoyer et entretenir, et prolonger leur durée de vie utile. Certains revêtements de protection sont également formulés pour offrir des propriétés spécifiques, telles que la résistance aux UV, la résistance aux températures extrêmes, la conductivité électrique, la résistance aux impacts, et d’autres caractéristiques adaptées aux besoins de chaque application.

En résumé, le revêtement de protection joue un rôle essentiel dans la préservation et la maintenance des surfaces exposées aux agressions environnementales et mécaniques. En fournissant une barrière efficace contre les dommages, les revêtements de protection contribuent à prolonger la durée de vie des équipements, des infrastructures, des bâtiments et d’autres actifs, tout en réduisant les coûts de maintenance et en assurant un fonctionnement sûr et fiable.

Masque de protection pour poudrage :

Le masque de protection pour poudrage est un équipement de sécurité essentiel utilisé par les opérateurs lors de l’application de revêtements par poudre. Ce masque est conçu pour protéger les voies respiratoires de l’utilisateur contre l’inhalation de particules fines de poudre de revêtement, qui peuvent être nocives pour la santé s’ils sont inhalés en quantités importantes.

Le poudrage électrostatique et d’autres méthodes de revêtement par poudre peuvent générer des particules de poudre fines qui restent en suspension dans l’air pendant le processus d’application. Ces particules peuvent être inhalées par les opérateurs et entraîner des problèmes de santé à long terme, tels que des irritations des voies respiratoires, des allergies, des infections pulmonaires et d’autres problèmes respiratoires.

Le masque de protection pour poudrage est spécialement conçu pour filtrer efficacement les particules de poudre de l’air inhalé par l’utilisateur, tout en permettant une respiration confortable et sans restriction pendant le travail. Ce masque est équipé d’un filtre haute efficacité qui capture les particules de taille micronique, assurant ainsi une protection maximale pour les voies respiratoires.

En plus de protéger contre les particules de poudre, certains masques de protection pour poudrage peuvent également offrir une protection contre d’autres contaminants présents dans l’air, tels que les poussières, les vapeurs chimiques, les gaz toxiques, et les brouillards d’huile, selon le type de filtre utilisé.

Il est essentiel que les opérateurs portent un masque de protection pour poudrage approprié lors de l’application de revêtements par poudre pour protéger leur santé et leur bien-être. En utilisant correctement cet équipement de sécurité, les opérateurs peuvent réduire leur exposition aux risques respiratoires et assurer un environnement de travail sûr et sain.

En résumé, le masque de protection pour poudrage est un équipement de sécurité essentiel pour les opérateurs travaillant avec des revêtements par poudre, offrant une protection efficace contre l’inhalation de particules fines de poudre et contribuant ainsi à préserver la santé et le bien-être des travailleurs.

Pistolet de poudrage :

Le pistolet de poudrage est un outil essentiel utilisé dans le processus d’application de revêtements par poudre, également connu sous le nom de poudrage électrostatique. Cet équipement est spécialement conçu pour pulvériser de manière contrôlée la poudre de revêtement sur la surface à traiter, en assurant une répartition uniforme et précise de la poudre.

Le fonctionnement du pistolet de poudrage repose sur le principe de l’électrostatique. La poudre de revêtement est chargée électriquement lorsqu’elle est pulvérisée par le pistolet, créant ainsi une attraction électrostatique entre les particules de poudre et la surface à revêtir. Cette charge électrique garantit une adhérence optimale de la poudre sur la surface, même dans les zones difficiles d’accès ou les cavités complexes.

Les pistolets de poudrage sont disponibles dans une variété de modèles et de configurations, chacun adapté à des applications spécifiques et offrant des fonctionnalités différentes. Certains pistolets sont manuels et nécessitent une manipulation directe par l’opérateur, tandis que d’autres sont automatiques et peuvent être montés sur des robots pour une application automatisée.

En plus de pulvériser la poudre, certains pistolets de poudrage sont équipés de fonctionnalités supplémentaires telles que des réglages de débit d’air et de poudre, des buses interchangeables pour différents motifs de pulvérisation, des systèmes de contrôle de la charge électrostatique, et des dispositifs de recyclage de la poudre excédentaire pour une utilisation ultérieure.

L’utilisation d’un pistolet de poudrage de haute qualité et correctement calibré est essentielle pour garantir une application efficace et uniforme du revêtement en poudre. Un pistolet bien entretenu et ajusté permet non seulement d’optimiser la qualité du revêtement, mais aussi de réduire les pertes de poudre et d’assurer une utilisation économique des matériaux.

En résumé, le pistolet de poudrage est un outil indispensable dans le processus d’application de revêtements par poudre, offrant une pulvérisation contrôlée et précise de la poudre de revêtement pour assurer une finition de haute qualité et une protection efficace des surfaces traitées.

Revêtement résistant à la chaleur :

Le revêtement résistant à la chaleur est une solution de protection appliquée sur des surfaces exposées à des températures élevées dans divers environnements industriels, automobiles, aérospatiaux et domestiques. Ce type de revêtement est conçu pour résister aux températures extrêmes tout en offrant une protection contre la corrosion, l’oxydation et d’autres dommages thermiques.

Les revêtements résistants à la chaleur sont généralement formulés à partir de résines spéciales, de pigments et d’additifs qui peuvent supporter des températures élevées sans se dégrader ni perdre leurs propriétés protectrices. Ces revêtements sont appliqués sur des substrats tels que les métaux, les céramiques, les plastiques et les composites, et sont souvent utilisés dans des applications telles que les systèmes d’échappement automobiles, les moteurs industriels, les appareils de cuisson, les cheminées, les fours industriels, les turbines, et d’autres équipements soumis à des températures élevées.

Les revêtements résistants à la chaleur sont disponibles dans une variété de formulations pour répondre aux exigences spécifiques de chaque application en termes de température, de durabilité, de couleur et de finition. Certains revêtements peuvent résister à des températures allant jusqu’à plusieurs milliers de degrés Celsius, tandis que d’autres sont conçus pour des applications à des températures plus modérées.

En plus de leur résistance à la chaleur, certains revêtements résistants à la chaleur offrent également d’autres avantages, tels qu’une bonne adhérence, une résistance à la corrosion, une résistance aux chocs thermiques, une stabilité chimique, une faible conductivité thermique, et des propriétés esthétiques améliorées.

En résumé, le revêtement résistant à la chaleur est une solution de protection essentielle pour les surfaces exposées à des températures élevées, offrant une protection efficace contre les dommages thermiques tout en assurant la durabilité et la performance des équipements et des structures dans des environnements à haute température.

Revêtement de sol industriel :

Le revêtement de sol industriel est une solution de revêtement appliquée sur les sols dans des environnements industriels pour assurer une surface durable, résistante et sécurisée. Ce type de revêtement est spécialement conçu pour répondre aux exigences rigoureuses des installations industrielles, telles que la résistance à l’usure, aux produits chimiques, aux impacts, aux températures extrêmes et aux charges lourdes.

Les revêtements de sol industriels sont disponibles dans une variété de formulations, y compris les époxy, les polyuréthanes, les bétons polymères, les revêtements en caoutchouc et les revêtements en résine époxy. Chaque type de revêtement offre des propriétés spécifiques adaptées à différents environnements industriels et aux exigences de chaque application.

Certains revêtements de sol industriels offrent une surface antidérapante pour assurer la sécurité des travailleurs dans des environnements humides ou graisseux. D’autres revêtements sont résistants aux produits chimiques agressifs tels que les acides, les bases et les solvants, ce qui les rend idéaux pour les installations de production chimique, pharmaceutique ou agroalimentaire.

En plus de leur durabilité et de leur résistance, les revêtements de sol industriels peuvent également améliorer l’aspect esthétique des installations industrielles, en offrant une surface uniforme, brillante et facile à nettoyer. Certains revêtements peuvent même être personnalisés avec des couleurs, des motifs et des logos pour correspondre à l’image de marque de l’entreprise.

L’installation de revêtements de sol industriels est réalisée par des professionnels qualifiés, qui préparent d’abord la surface du sol en la nettoyant, en la nivelant et en la réparant si nécessaire, puis en appliquant le revêtement de manière appropriée pour garantir une adhérence optimale et une finition de haute qualité.

En résumé, le revêtement de sol industriel est une solution essentielle pour assurer la durabilité, la sécurité et l’esthétique des sols dans les environnements industriels. Avec une gamme variée de formulations disponibles, les revêtements de sol industriels peuvent être adaptés pour répondre aux besoins spécifiques de chaque installation, assurant ainsi des performances optimales dans les conditions les plus exigeantes.

Revêtement en polyuréthane :

Le revêtement en polyuréthane est une solution de revêtement largement utilisée dans diverses applications industrielles et commerciales pour fournir une surface durable, résistante et esthétique. Ce type de revêtement est composé de polymères de polyuréthane qui offrent une excellente résistance à l’abrasion, à l’usure, aux produits chimiques, aux UV et aux intempéries.

Les revêtements en polyuréthane sont disponibles dans une variété de formulations pour répondre à divers besoins et exigences. Les revêtements en polyuréthane peuvent être appliqués sous forme de peintures, de revêtements de sol, de revêtements de protection pour métaux, de revêtements pour toitures, de revêtements pour béton, et bien d’autres applications.

L’un des avantages majeurs des revêtements en polyuréthane est leur grande flexibilité et leur capacité à s’adapter à des substrats de formes différentes, y compris les surfaces courbes, inégales ou complexes. Cela les rend particulièrement adaptés aux applications où une adhérence et une résistance aux mouvements sont essentielles.

Les revêtements en polyuréthane offrent également une excellente résistance aux produits chimiques agressifs tels que les acides, les bases, les solvants et les huiles, ce qui les rend idéaux pour une utilisation dans des environnements industriels ou chimiques.

En plus de leur durabilité et de leur résistance, les revêtements en polyuréthane offrent également une esthétique attrayante, avec une finition brillante ou satinée disponible dans une gamme de couleurs. Certains revêtements en polyuréthane peuvent également être personnalisés avec des motifs, des logos ou des textures pour répondre aux besoins spécifiques de chaque application.

En résumé, le revêtement en polyuréthane est une solution polyvalente et efficace pour fournir une protection durable et esthétique dans une variété d’applications industrielles, commerciales et résidentielles. Avec leur résistance exceptionnelle et leur adaptabilité, les revêtements en polyuréthane sont un choix populaire pour assurer la longévité et la performance des surfaces revêtues.

Revêtement de zinc :

Le revêtement de zinc est une méthode de protection contre la corrosion largement utilisée dans l’industrie pour protéger les surfaces métalliques de l’oxydation et de la dégradation. Ce type de revêtement consiste à appliquer une couche de zinc sur la surface du métal, formant ainsi une barrière protectrice contre les éléments corrosifs.

Il existe plusieurs méthodes pour appliquer un revêtement de zinc, dont les plus courantes sont la galvanisation à chaud, la galvanisation électrolytique et le revêtement par projection thermique. Chacune de ces méthodes offre des avantages spécifiques en termes de performance, de coût et d’applicabilité selon les exigences de l’application.

La galvanisation à chaud est l’une des méthodes les plus couramment utilisées, où les pièces métalliques sont plongées dans un bain de zinc fondu, formant ainsi un revêtement uniforme sur toute la surface. Ce revêtement offre une protection efficace contre la corrosion, ainsi qu’une adhérence exceptionnelle et une durabilité à long terme.

La galvanisation électrolytique, quant à elle, implique l’application d’une couche de zinc à l’aide d’un courant électrique. Cette méthode est souvent utilisée pour revêtir des pièces de forme complexe ou des pièces de petite taille, offrant une protection uniforme et précise contre la corrosion.

Le revêtement de zinc est largement utilisé dans diverses industries, notamment la construction, l’automobile, l’aérospatiale, l’énergie et la marine, où les surfaces métalliques sont exposées à des environnements corrosifs ou à des conditions météorologiques sévères.

En résumé, le revêtement de zinc est une méthode efficace et éprouvée pour protéger les surfaces métalliques de la corrosion, offrant une protection durable et une longue durée de vie dans une variété d’applications industrielles et commerciales. Grâce à ses nombreux avantages, le revêtement de zinc reste une option populaire pour assurer la durabilité et la performance des équipements et des structures métalliques.

Revêtement de sol en résine époxy :

Le revêtement de sol en résine époxy est une solution de revêtement de sol largement utilisée dans les environnements industriels, commerciaux et résidentiels pour offrir une surface durable, résistante et esthétique. Ce type de revêtement est composé de résine époxyde et de durcisseur, formant ainsi un revêtement solide et adhérent lorsqu’il est appliqué sur une surface préparée.

Les revêtements de sol en résine époxy offrent de nombreux avantages, notamment une résistance exceptionnelle à l’usure, aux produits chimiques, aux taches, aux chocs et aux rayures. Ils sont également faciles à nettoyer et à entretenir, offrant ainsi une solution idéale pour les environnements industriels où l’hygiène et la propreté sont essentielles.

En plus de leur durabilité et de leur résistance, les revêtements de sol en résine époxy offrent une grande polyvalence en termes de finition esthétique. Ils peuvent être personnalisés avec une gamme de couleurs, de motifs, de textures et de finitions pour répondre aux besoins et aux préférences spécifiques de chaque application.

Le processus d’installation d’un revêtement de sol en résine époxy implique généralement plusieurs étapes, y compris la préparation de la surface du sol en la nettoyant, en la réparant et en la nivelant si nécessaire. Ensuite, la résine époxy et le durcisseur sont mélangés et appliqués sur la surface à l’aide d’un rouleau ou d’une spatule, puis laissés sécher et durcir selon les spécifications du fabricant.

Une fois installé, le revêtement de sol en résine époxy offre une surface lisse, homogène et attrayante, idéale pour une variété d’applications industrielles, commerciales et résidentielles. Il est utilisé dans les entrepôts, les usines, les garages, les laboratoires, les cuisines commerciales, les salles d’exposition et bien d’autres espaces où la durabilité et l’esthétique sont essentielles.

En résumé, le revêtement de sol en résine époxy est une solution populaire et efficace pour offrir une surface durable, résistante et esthétique dans une variété d’environnements. Grâce à ses nombreux avantages et options de personnalisation, ce type de revêtement reste une option privilégiée pour assurer la durabilité et la performance des sols dans diverses applications.

Revêtement de sol en béton :

Le revêtement de sol en béton est une solution populaire et polyvalente utilisée dans une variété d’applications industrielles, commerciales et résidentielles pour offrir une surface robuste, durable et esthétique. Ce type de revêtement implique l’application d’une couche de béton sur une surface existante pour créer une surface uniforme, lisse et résistante.

Les revêtements de sol en béton offrent de nombreux avantages, notamment une grande résistance à l’usure, aux chocs, aux taches, aux produits chimiques et aux intempéries. Ils sont également faciles à nettoyer et à entretenir, offrant ainsi une solution idéale pour les environnements industriels, commerciaux et résidentiels où la durabilité et la performance sont essentielles.

En plus de leur robustesse et de leur résistance, les revêtements de sol en béton offrent une grande polyvalence en termes de finition esthétique. Ils peuvent être polis pour créer une surface lisse et brillante, colorés pour correspondre à un schéma de couleurs spécifique, estampés pour imiter l’apparence d’autres matériaux tels que la pierre ou le bois, ou texturés pour offrir une adhérence supplémentaire dans des environnements humides ou glissants.

Le processus d’installation d’un revêtement de sol en béton implique généralement plusieurs étapes, y compris la préparation de la surface existante en la nettoyant, en la réparant et en la nivelant si nécessaire. Ensuite, le béton est coulé ou appliqué sur la surface à l’aide de techniques telles que le coulage, le lissage, le polissage ou le texturage, selon les spécifications du projet.

Une fois installé, le revêtement de sol en béton offre une surface solide, durable et esthétique, adaptée à une variété d’applications industrielles, commerciales et résidentielles. Il est utilisé dans les entrepôts, les usines, les garages, les magasins, les restaurants, les allées de jardin, les patios, les piscines et bien d’autres espaces où la durabilité et l’esthétique sont importantes.

En résumé, le revêtement de sol en béton est une solution polyvalente et efficace pour offrir une surface durable, résistante et esthétique dans une variété d’environnements. Grâce à ses nombreux avantages et options de personnalisation, ce type de revêtement reste une option privilégiée pour assurer la durabilité et la performance des sols dans diverses applications.

Revêtement de sol en caoutchouc :

Le revêtement de sol en caoutchouc est une solution polyvalente et durable utilisée dans une variété d’applications industrielles, commerciales, sportives et résidentielles pour offrir une surface sûre, confortable et résistante. Ce type de revêtement est fabriqué à partir de granulés de caoutchouc recyclé ou de caoutchouc synthétique, liés ensemble par un liant pour former des dalles ou des rouleaux.

Les revêtements de sol en caoutchouc offrent de nombreux avantages, notamment une grande résistance à l’usure, aux chocs, aux taches, aux produits chimiques, aux intempéries et aux UV. Ils sont également antidérapants, absorbants aux chocs et isolants thermiques, ce qui en fait une option idéale pour les environnements où la sécurité, le confort et la durabilité sont essentiels.

En plus de leur robustesse et de leur résistance, les revêtements de sol en caoutchouc offrent une grande polyvalence en termes de conception et de personnalisation. Ils sont disponibles dans une variété de couleurs, de motifs, de textures et d’épaisseurs pour répondre aux besoins spécifiques de chaque application. De plus, ils peuvent être coupés et ajustés pour s’adapter à des formes et des dimensions spécifiques, ce qui les rend adaptés à une variété de surfaces et de configurations.

Les revêtements de sol en caoutchouc sont largement utilisés dans une gamme d’applications, y compris les salles de sport, les aires de jeux, les parcs de loisirs, les terrains de sport, les zones de réception, les gymnases, les zones de travail, les cuisines commerciales, les garages et les espaces extérieurs.

Le processus d’installation d’un revêtement de sol en caoutchouc peut varier en fonction du type de revêtement et des spécifications du projet, mais il implique généralement la préparation de la surface, la pose des dalles ou des rouleaux de caoutchouc, et éventuellement la fixation ou le collage pour assurer une adhérence sécurisée.

En résumé, le revêtement de sol en caoutchouc est une solution polyvalente, durable et sûre pour une variété d’applications commerciales, industrielles et résidentielles. Avec ses nombreux avantages et options de personnalisation, ce type de revêtement reste une option populaire pour assurer la sécurité, le confort et la durabilité des sols dans divers environnements.

Revêtement anti-corrosion :

Le revêtement anti-corrosion est une solution essentielle utilisée pour protéger les surfaces métalliques de la corrosion, un processus naturel qui entraîne la détérioration des métaux en réaction avec leur environnement. Ce type de revêtement est conçu pour créer une barrière protectrice entre le métal et les agents corrosifs tels que l’humidité, l’oxygène, les produits chimiques et les contaminants atmosphériques.

Les revêtements anti-corrosion peuvent être appliqués sur une variété de substrats métalliques, y compris l’acier, l’aluminium, le fer et le cuivre, dans divers environnements tels que les installations industrielles, les infrastructures, les équipements marins, les véhicules et les structures de construction.

Il existe plusieurs types de revêtements anti-corrosion, chacun offrant des avantages spécifiques en termes de performance, de durabilité et d’applicabilité. Les revêtements les plus couramment utilisés comprennent les peintures anti-corrosion, les revêtements en zinc, les revêtements époxy, les revêtements en polyuréthane, les revêtements en céramique et les revêtements en caoutchouc.

Les revêtements anti-corrosion peuvent être appliqués à l’aide de différentes méthodes, notamment la pulvérisation, le pinceau, le trempage, le laminage, la projection thermique et la galvanisation. Le choix de la méthode d’application dépend souvent du type de revêtement, du substrat métallique, de la taille de la surface à revêtir et des exigences spécifiques du projet.

En plus de fournir une protection contre la corrosion, certains revêtements anti-corrosion offrent également d’autres avantages, tels que la résistance à l’abrasion, aux rayures, aux chocs, aux UV et aux températures extrêmes, ainsi qu’une meilleure adhérence et une esthétique améliorée.

En résumé, le revêtement anti-corrosion joue un rôle essentiel dans la préservation de la durabilité et de l’intégrité des surfaces métalliques exposées à des environnements corrosifs. Grâce à une gamme variée de formulations et de méthodes d’application, les revêtements anti-corrosion offrent une protection efficace et durable pour une large gamme d’applications industrielles, commerciales et résidentielles.

Revêtement de protection UV :

Le revêtement de protection UV est une solution spécifique conçue pour protéger les surfaces exposées aux rayons ultraviolets (UV) du soleil. Ces revêtements sont essentiels pour prévenir la dégradation des matériaux causée par l’exposition prolongée aux rayons UV, tels que la décoloration, la dégradation chimique et la perte de résistance mécanique.

Les surfaces extérieures telles que les véhicules, les bâtiments, les équipements de plein air et les infrastructures sont particulièrement vulnérables aux dommages causés par les rayons UV. Les revêtements de protection UV agissent comme une barrière contre ces rayons nocifs, prolongeant ainsi la durée de vie des matériaux et préservant leur esthétique.

Ces revêtements sont formulés avec des additifs spéciaux tels que des absorbeurs d’UV, des stabilisateurs chimiques et des pigments anti-UV pour offrir une protection efficace contre les rayons du soleil. Ils peuvent être appliqués sur une variété de substrats, y compris le plastique, le métal, le bois, le béton et le verre, pour fournir une protection sur mesure selon les besoins de chaque application.

En plus de protéger contre les dommages causés par les UV, certains revêtements de protection UV offrent également d’autres avantages, tels que la résistance à l’abrasion, aux intempéries, aux produits chimiques et aux rayures, ainsi qu’une meilleure adhérence et une esthétique améliorée.

L’application de revêtements de protection UV est essentielle dans de nombreuses industries, notamment l’automobile, l’aérospatiale, le bâtiment, les équipements de plein air et les produits électroniques, où la durabilité et l’apparence esthétique sont importantes.

En résumé, les revêtements de protection UV jouent un rôle crucial dans la préservation de la durabilité et de l’esthétique des surfaces exposées aux rayons UV. Grâce à leur capacité à offrir une protection efficace contre les dommages causés par le soleil, ces revêtements sont une solution précieuse pour assurer la longévité et la performance des matériaux dans une variété d’applications.

Revêtement de protection anti-graffiti :

Le revêtement de protection anti-graffiti est une solution spécifique conçue pour protéger les surfaces contre les graffitis indésirables. Ce type de revêtement agit comme une barrière entre la surface et les peintures, les marqueurs ou les substances utilisés par les vandales pour créer des graffitis, facilitant ainsi leur retrait ultérieur.

Les surfaces telles que les murs, les façades de bâtiments, les équipements publics, les trains, les bus et les abris de bus sont souvent la cible de graffitis, ce qui peut entraîner une détérioration de l’apparence esthétique, une diminution de la valeur des biens et une perception négative de l’environnement.

Les revêtements de protection anti-graffiti sont généralement composés de deux couches : une couche de base qui adhère à la surface à protéger, et une couche supérieure qui crée une surface lisse et non adhérente, rendant ainsi difficile l’application de peintures ou de marqueurs. Certains revêtements contiennent également des agents anti-adhérents qui facilitent le nettoyage des graffitis.

En plus de protéger contre les graffitis, certains revêtements de protection anti-graffiti offrent également une protection supplémentaire contre d’autres dommages, tels que la décoloration, l’abrasion, les rayons UV et les intempéries. Ils peuvent également être transparents ou colorés pour correspondre à la surface à protéger.

L’application de revêtements de protection anti-graffiti peut aider à dissuader les actes de vandalisme en rendant les surfaces moins attrayantes pour les graffeurs. De plus, ces revêtements facilitent le nettoyage des graffitis, ce qui permet de restaurer rapidement l’apparence d’origine de la surface sans endommager le substrat sous-jacent.

En résumé, le revêtement de protection anti-graffiti est une solution efficace pour protéger les surfaces contre les graffitis indésirables. En offrant une barrière de protection et en facilitant le nettoyage des graffitis, ces revêtements contribuent à maintenir l’apparence esthétique des espaces urbains et à prévenir les actes de vandalisme.

Revêtement de sol antidérapant :

Le revêtement de sol antidérapant est une solution spécifique conçue pour offrir une surface sécurisée dans les environnements où le risque de glissement et de chute est élevé. Ce type de revêtement est largement utilisé dans les zones à forte circulation piétonne, les environnements industriels, les installations commerciales et les espaces publics pour assurer la sécurité des travailleurs, des clients et du public.

Les surfaces glissantes peuvent présenter un danger important, surtout lorsqu’elles sont mouillées ou contaminées par des liquides, des graisses, des huiles ou d’autres substances. Les revêtements de sol antidérapants sont conçus pour offrir une adhérence supplémentaire sous les pieds, réduisant ainsi le risque de glissement et de chute et prévenant les accidents.

Ces revêtements peuvent être fabriqués à partir de divers matériaux, notamment le caoutchouc, le vinyle, le carrelage texturé, le béton rugueux et les peintures antidérapantes. Ils sont disponibles dans une gamme de finitions, de couleurs et de motifs pour répondre aux besoins spécifiques de chaque application tout en offrant une esthétique attrayante.

L’installation de revêtements de sol antidérapants implique généralement la préparation de la surface existante en la nettoyant, en la nivelant et en la rendant rugueuse si nécessaire. Ensuite, le revêtement antidérapant est appliqué selon les spécifications du fabricant, en veillant à ce qu’il adhère correctement à la surface pour assurer une performance optimale.

En plus d’offrir une sécurité accrue, certains revêtements de sol antidérapants offrent également d’autres avantages, tels que la résistance à l’usure, aux taches, aux produits chimiques et aux rayons UV, ainsi qu’une facilité d’entretien et de nettoyage.

En résumé, le revêtement de sol antidérapant est une solution essentielle pour assurer la sécurité des espaces intérieurs et extérieurs où le risque de glissement et de chute est élevé. Grâce à leur capacité à offrir une adhérence supplémentaire sous les pieds, ces revêtements contribuent à réduire les accidents et à protéger la santé et le bien-être des utilisateurs.

Revêtement de sol en PVC :

Le revêtement de sol en PVC, également connu sous le nom de vinyle, est une solution populaire et polyvalente utilisée dans une variété d’applications résidentielles, commerciales et industrielles pour offrir une surface durable, esthétique et facile à entretenir. Ce type de revêtement est fabriqué à partir de plastique polyvinyle chloré (PVC) et est disponible dans une gamme de styles, de couleurs et de finitions pour répondre à une variété de besoins et de préférences.

Les revêtements de sol en PVC offrent de nombreux avantages, notamment une grande résistance à l’usure, aux rayures, aux taches, à l’humidité et aux produits chimiques, ce qui en fait une option idéale pour les environnements où la durabilité et la facilité d’entretien sont essentielles. De plus, ils sont disponibles dans une variété de styles qui imitent le bois, la pierre, le carrelage et d’autres matériaux naturels, offrant ainsi une esthétique attrayante à moindre coût.

L’installation de revêtements de sol en PVC est relativement simple et peut être réalisée par des professionnels ou des bricoleurs expérimentés. Les dalles ou les lames de vinyle sont généralement soit collées directement sur la surface existante, soit flottantes avec un système de verrouillage, offrant ainsi une installation rapide et sans tracas.

En plus de leur résistance et de leur facilité d’entretien, les revêtements de sol en PVC sont également confortables sous les pieds, offrant une sensation douce et souple par rapport à d’autres matériaux plus durs. De plus, ils peuvent être associés à des sous-couches isolantes pour améliorer l’isolation acoustique et thermique dans les espaces intérieurs.

Les revêtements de sol en PVC sont largement utilisés dans une gamme d’applications, y compris les habitations, les bureaux, les commerces de détail, les écoles, les hôpitaux, les hôtels, les restaurants et bien plus encore. Leur polyvalence, leur durabilité et leur esthétique en font une option privilégiée pour de nombreux projets de rénovation et de construction.

En résumé, le revêtement de sol en PVC est une solution polyvalente et économique pour offrir une surface durable, esthétique et facile à entretenir dans une variété d’applications résidentielles, commerciales et industrielles. Avec leur large gamme de styles et de finitions, les revêtements de sol en PVC sont une option attrayante pour ceux qui recherchent la combinaison parfaite de performance, de style et de valeur.

Revêtement de sol en caoutchouc recyclé :

Le revêtement de sol en caoutchouc recyclé est une solution écologique et durable utilisée dans une variété d’applications commerciales, industrielles et sportives pour offrir une surface résistante, sécurisée et respectueuse de l’environnement. Ce type de revêtement est fabriqué à partir de granulés de caoutchouc recyclé, provenant généralement de pneus usagés, qui sont liés ensemble par un liant pour former des dalles ou des rouleaux.

L’utilisation de caoutchouc recyclé dans les revêtements de sol présente plusieurs avantages environnementaux. En recyclant les pneus usagés, on réduit la quantité de déchets envoyés dans les décharges et on contribue à la préservation des ressources naturelles. De plus, le caoutchouc recyclé offre une alternative durable aux matériaux traditionnels, réduisant ainsi l’empreinte écologique des projets de construction et de rénovation.

Les revêtements de sol en caoutchouc recyclé offrent également de nombreux avantages en termes de performance. Ils sont extrêmement durables, résistants à l’usure, aux chocs, aux taches, aux produits chimiques et aux intempéries, ce qui en fait une option idéale pour les environnements industriels, les salles de sport, les aires de jeux et les espaces extérieurs.

En plus de leur résistance et de leur durabilité, les revêtements de sol en caoutchouc recyclé offrent une surface souple et antidérapante, offrant une adhérence supplémentaire sous les pieds et réduisant ainsi le risque de glissement et de chute. De plus, ils sont confortables sous les pieds, offrant une absorption des chocs et une isolation acoustique accrues.

L’installation de revêtements de sol en caoutchouc recyclé est relativement simple et peut être réalisée par des professionnels ou des bricoleurs expérimentés. Les dalles ou les rouleaux de caoutchouc sont généralement collés ou fixés sur la surface existante, offrant ainsi une installation rapide et sans tracas.

En résumé, le revêtement de sol en caoutchouc recyclé est une solution écologique, durable et performante pour une variété d’applications commerciales, industrielles et sportives. Grâce à leur résistance, leur sécurité et leur durabilité, ces revêtements offrent une solution polyvalente et respectueuse de l’environnement pour les projets de construction et de rénovation.

Revêtement de sol en linoléum :

Le revêtement de sol en linoléum est une solution traditionnelle et écologique largement utilisée dans les applications résidentielles et commerciales pour offrir une surface durable, hygiénique et esthétique. Fabriqué à partir de matériaux naturels tels que l’huile de lin, la résine de pin, la farine de bois, la poudre de liège et les pigments minéraux, le linoléum est reconnu pour sa durabilité et sa résistance.

Les revêtements de sol en linoléum offrent de nombreux avantages, notamment une grande résistance à l’usure, aux rayures, aux taches, à l’eau et aux produits chimiques. Ils sont également naturellement antibactériens, antimicrobiens et hypoallergéniques, offrant ainsi une surface hygiénique et facile à entretenir, idéale pour les environnements où la propreté est essentielle.

En plus de leur résistance et de leur durabilité, les revêtements de sol en linoléum offrent une grande polyvalence en termes de conception et de style. Ils sont disponibles dans une variété de couleurs, de motifs et de finitions, y compris des options imitant le bois, la pierre, le carrelage et d’autres matériaux naturels, offrant ainsi une esthétique attrayante à tout espace.

L’installation de revêtements de sol en linoléum est relativement simple et peut être réalisée par des professionnels ou des bricoleurs expérimentés. Les feuilles de linoléum sont généralement collées sur la surface existante à l’aide d’un adhésif spécial, offrant ainsi une installation rapide et sans tracas.

En plus de leur durabilité et de leur esthétique, les revêtements de sol en linoléum sont également respectueux de l’environnement. Fabriqués à partir de matériaux naturels et renouvelables, ils sont biodégradables et recyclables, contribuant ainsi à réduire l’empreinte écologique des projets de construction et de rénovation.

En résumé, le revêtement de sol en linoléum est une solution écologique, durable et esthétique pour une variété d’applications résidentielles et commerciales. Grâce à leur résistance, leur hygiène et leur esthétique, les revêtements de sol en linoléum offrent une solution polyvalente et respectueuse de l’environnement pour les projets de construction et de rénovation.

Revêtement de sol en résine polyuréthane :

Le revêtement de sol en résine polyuréthane est une solution moderne et polyvalente utilisée dans une variété d’applications commerciales, industrielles et résidentielles pour offrir une surface durable, esthétique et facile à entretenir. Ce type de revêtement est fabriqué à partir de résines polyuréthanes, qui sont mélangées avec des agrégats et des additifs pour créer une surface robuste et résistante.

Les revêtements de sol en résine polyuréthane offrent de nombreux avantages, notamment une grande résistance à l’usure, aux rayures, aux taches, aux produits chimiques et aux UV. Ils sont également étanches, antidérapants et résistants aux chocs, offrant ainsi une surface sûre et durable pour une variété d’applications.

En plus de leur résistance et de leur durabilité, les revêtements de sol en résine polyuréthane offrent une grande polyvalence en termes de conception et de style. Ils sont disponibles dans une gamme de couleurs, de motifs et de finitions, permettant de créer des surfaces personnalisées et esthétiquement attrayantes pour tout espace.

L’installation de revêtements de sol en résine polyuréthane est réalisée par des professionnels qualifiés, car elle implique souvent l’application de plusieurs couches de résine et l’utilisation d’équipements spécialisés. Le processus d’installation peut varier en fonction des spécifications du projet, mais il implique généralement la préparation de la surface, l’application de la résine et la finition avec des scellants et des vernis protecteurs.

En plus de leur résistance et de leur esthétique, les revêtements de sol en résine polyuréthane offrent également une facilité d’entretien et de nettoyage. Leur surface lisse et non poreuse les rend faciles à nettoyer avec un balai, une vadrouille ou un nettoyeur haute pression, ce qui en fait une option idéale pour les environnements où l’hygiène est essentielle.

En résumé, le revêtement de sol en résine polyuréthane est une solution moderne, durable et esthétique pour une variété d’applications commerciales, industrielles et résidentielles. Grâce à leur résistance, leur polyvalence et leur facilité d’entretien, ces revêtements offrent une solution polyvalente et esthétique pour les projets de construction et de rénovation.

Revêtement de sol en béton ciré :

Le revêtement de sol en béton ciré est une solution moderne et élégante utilisée dans les environnements résidentiels et commerciaux pour créer des surfaces lisses, durables et esthétiques. Ce type de revêtement consiste à appliquer une fine couche de béton mélangé à des polymères et des additifs spéciaux sur une surface existante, puis à la lisser et à la polir pour obtenir un fini lisse et brillant.

Les revêtements de sol en béton ciré offrent de nombreux avantages, notamment une grande résistance à l’usure, aux rayures, aux taches et aux produits chimiques. Ils sont également étanches, faciles à nettoyer et à entretenir, offrant ainsi une solution idéale pour les cuisines, les salles de bains, les halls d’entrée et les espaces commerciaux à fort trafic.

En plus de leur durabilité et de leur facilité d’entretien, les revêtements de sol en béton ciré offrent une esthétique moderne et élégante. Ils sont disponibles dans une gamme de couleurs et de finitions, permettant de créer des surfaces personnalisées qui s’harmonisent avec n’importe quel style de décoration intérieure.

L’installation de revêtements de sol en béton ciré est réalisée par des professionnels qualifiés, car elle implique des compétences techniques et une expertise pour obtenir un résultat optimal. Le processus d’installation comprend généralement la préparation de la surface, l’application du mélange de béton ciré, la lissage et la finition avec des scellants et des vernis protecteurs.

En plus de leur esthétique moderne, les revêtements de sol en béton ciré offrent également des propriétés écologiques. En utilisant des matériaux à faible teneur en CO2 et en minimisant les déchets de construction, ces revêtements contribuent à réduire l’empreinte environnementale des projets de construction et de rénovation.

En résumé, le revêtement de sol en béton ciré est une solution moderne, durable et esthétique pour une variété d’applications résidentielles et commerciales. Grâce à leur résistance, leur esthétique et leur faible entretien, ces revêtements offrent une solution élégante et pratique pour les projets de construction et de rénovation.

Revêtement de sol en résine époxy :

Le revêtement de sol en résine époxy est une solution moderne et polyvalente utilisée dans une variété d’applications commerciales, industrielles et résidentielles pour offrir une surface durable, esthétique et résistante. Ce type de revêtement est composé de résine époxy, un polymère thermodurcissable, mélangé avec un durcisseur et parfois des charges ou des pigments pour créer une surface solide et attrayante.

Les revêtements de sol en résine époxy offrent de nombreux avantages, notamment une grande résistance à l’usure, aux rayures, aux taches, aux produits chimiques et aux UV. Ils sont également étanches, antidérapants et faciles à nettoyer, offrant ainsi une solution idéale pour les environnements commerciaux, industriels et résidentiels à fort trafic.

En plus de leur résistance et de leur durabilité, les revêtements de sol en résine époxy offrent une grande polyvalence en termes de conception et de style. Ils sont disponibles dans une gamme de couleurs, de finitions et de textures, permettant de créer des surfaces personnalisées qui s’harmonisent avec n’importe quel style de décoration intérieure.

L’installation de revêtements de sol en résine époxy est réalisée par des professionnels qualifiés, car elle implique des compétences techniques et une expertise pour obtenir un résultat optimal. Le processus d’installation comprend généralement la préparation de la surface, l’application de la résine époxy, la lissage et la finition avec des scellants et des vernis protecteurs.

En plus de leur esthétique moderne, les revêtements de sol en résine époxy offrent également des propriétés écologiques. En utilisant des matériaux à faible teneur en CO2 et en minimisant les déchets de construction, ces revêtements contribuent à réduire l’empreinte environnementale des projets de construction et de rénovation.

En résumé, le revêtement de sol en résine époxy est une solution moderne, durable et esthétique pour une variété d’applications commerciales, industrielles et résidentielles. Grâce à leur résistance, leur esthétique et leur faible entretien, ces revêtements offrent une solution élégante et pratique pour les projets de construction et de rénovation.

Revêtement de sol en carrelage céramique :

Le revêtement de sol en carrelage céramique est une solution classique et polyvalente utilisée dans une variété d’applications résidentielles, commerciales et industrielles pour offrir une surface durable, esthétique et facile à entretenir. Ce type de revêtement est fabriqué à partir d’argile cuite à haute température, ce qui lui confère une grande résistance et une durabilité exceptionnelle.

Les revêtements de sol en carrelage céramique offrent de nombreux avantages, notamment une grande résistance à l’usure, aux rayures, aux taches, à l’eau et aux produits chimiques. Ils sont également faciles à nettoyer et à entretenir, offrant ainsi une solution idéale pour les cuisines, les salles de bains, les halls d’entrée et les espaces commerciaux à fort trafic.

En plus de leur résistance et de leur durabilité, les revêtements de sol en carrelage céramique offrent une grande polyvalence en termes de conception et de style. Ils sont disponibles dans une gamme de couleurs, de motifs, de textures et de formats, permettant de créer des surfaces personnalisées qui s’harmonisent avec n’importe quel style de décoration intérieure.