Machine de Peinture de Fixation Automatique: Une machine pour la peinture automatique des rivets est un dispositif technologique avancé conçu pour appliquer de manière précise et efficace de la peinture sur des rivets, principalement utilisés dans l’industrie automobile, aéronautique et dans d’autres secteurs nécessitant des assemblages métalliques robustes. Ces machines sont essentielles pour garantir une finition uniforme, de haute qualité et conforme aux normes industrielles.

Les rivets, en tant que fixations métalliques, sont souvent utilisés pour assembler différentes pièces d’un véhicule ou d’un appareil. Leur peinture est cruciale non seulement pour des raisons esthétiques mais aussi pour protéger ces composants métalliques contre la corrosion, améliorer leur résistance aux conditions environnementales et prolonger leur durée de vie. La peinture appliquée sur les rivets doit adhérer solidement, résister aux contraintes mécaniques et chimiques et maintenir un aspect esthétique durable.

Le processus de peinture automatique des rivets repose sur l’utilisation de machines spécialisées qui sont capables de gérer de grands volumes de production avec une efficacité maximale. Ces machines utilisent généralement une combinaison de systèmes de pulvérisation ou de dépôt pour appliquer la peinture. Les techniques courantes incluent la pulvérisation électrostatique, où une charge électrique est utilisée pour attirer la peinture vers les rivets, assurant une couverture uniforme et réduisant les déchets de peinture.

L’une des caractéristiques les plus importantes de ces machines est leur capacité à traiter des rivets de différentes tailles et formes, tout en maintenant une précision constante. Certaines machines sont dotées de systèmes de contrôle automatisés qui ajustent en temps réel la pression, la vitesse et la quantité de peinture appliquée en fonction des spécifications du rivet, garantissant ainsi une qualité uniforme sur chaque composant.

Les machines de peinture automatique pour rivets sont souvent intégrées dans des lignes de production automatisées, où elles peuvent fonctionner en continu avec peu d’intervention humaine. Ces systèmes sont souvent reliés à des robots de manipulation ou à des convoyeurs qui transportent les rivets à travers différentes étapes du processus de peinture, de séchage et de finition. L’automatisation réduit non seulement le temps de production, mais améliore également la précision et la sécurité des opérations.

Le développement et l’optimisation de ces machines ont conduit à des améliorations en matière de rendement, d’économie de peinture et de respect de l’environnement. En effet, l’industrie met de plus en plus l’accent sur la réduction des émissions de solvants et la gestion des déchets. Ainsi, certaines machines modernes sont équipées de systèmes de récupération et de filtration de l’air, permettant de recycler la peinture excédentaire et de minimiser l’impact écologique du processus.

En outre, ces machines sont conçues pour être robustes et durables, capables de supporter les environnements industriels exigeants. Elles sont généralement fabriquées avec des matériaux résistants à la corrosion et dotées de systèmes de maintenance simplifiés, garantissant une performance constante sur le long terme.

En somme, la machine pour la peinture automatique des rivets est un outil clé dans l’industrie moderne, permettant d’améliorer la productivité, la qualité des produits finis et la sécurité des processus industriels. Grâce à l’automatisation et aux technologies de pointe, ces machines offrent des solutions efficaces et écologiques pour la peinture de composants métalliques utilisés dans des applications de haute précision.

Machine pour la Peinture Automatique des Rivets

Ces machines pour la peinture automatique des rivets intègrent également des systèmes de surveillance et de contrôle avancés, permettant de suivre en temps réel les paramètres de performance, tels que la vitesse de production, la consommation de peinture et les niveaux de qualité de finition. Grâce à ces systèmes de surveillance, les opérateurs peuvent détecter rapidement toute anomalie ou tout écart par rapport aux standards de qualité définis, ce qui permet une intervention précoce et une réduction des risques de défauts dans les produits finis. Ces dispositifs de contrôle contribuent à une gestion optimisée de la production, réduisant ainsi le gaspillage de ressources et améliorant l’efficacité des processus.

De plus, la flexibilité des machines modernes permet d’adapter facilement les processus de peinture en fonction des besoins spécifiques des clients ou des exigences techniques de chaque production. Par exemple, dans l’industrie automobile, les rivets utilisés dans différentes parties du véhicule peuvent nécessiter des types de peinture spécifiques (telles que des peintures résistantes aux températures élevées ou des peintures spéciales pour les pièces visibles), et ces machines peuvent être configurées pour répondre à ces besoins variés sans nécessiter des ajustements majeurs du système.

L’intégration de la robotique dans ces machines de peinture automatique est également un facteur clé dans l’amélioration de l’efficacité et de la précision. Les robots utilisés pour manipuler les rivets peuvent être programmés pour saisir, positionner et orienter les rivets de manière optimale avant et pendant l’application de la peinture, assurant ainsi une couverture complète et uniforme sans zones manquées. En outre, la programmation avancée des robots permet de traiter des séries de production de petites ou grandes quantités avec une grande flexibilité, ce qui est essentiel dans des industries telles que l’automobile où des lots de différentes tailles sont couramment produits.

Ces machines sont également équipées de dispositifs de séchage rapide qui permettent de traiter les rivets après l’application de la peinture, assurant ainsi une finition de haute qualité tout en maintenant un rythme de production soutenu. Selon le type de peinture utilisé, le séchage peut se faire par convection, infrarouge ou même par UV, ce qui réduit considérablement le temps nécessaire avant que les rivets ne soient prêts à être utilisés ou expédiés. La technologie de séchage intégré optimise également la consommation d’énergie, en utilisant des systèmes thermiques de haute efficacité pour réduire les coûts opérationnels.

L’une des innovations les plus récentes dans ce domaine est l’intégration de l’intelligence artificielle (IA) et du machine learning dans la gestion des machines de peinture automatique. Ces technologies permettent aux machines de s’auto-ajuster en fonction des variations dans les conditions de production, des types de rivets ou des changements dans la formulation de la peinture. L’IA peut analyser les données recueillies tout au long du processus et ajuster les paramètres en temps réel pour maintenir une qualité constante, optimisant ainsi l’efficacité et réduisant les erreurs humaines. En plus d’assurer une haute qualité de peinture, ces systèmes permettent d’anticiper les besoins de maintenance en identifiant les signes de défaillance avant qu’ils n’affectent la production.

Sur le plan écologique, ces machines ont un impact positif en réduisant l’empreinte carbone de la production. Les systèmes de récupération des solvants et de recyclage de la peinture excédentaire minimisent les déchets et permettent une gestion plus durable des ressources. Certaines machines intègrent également des filtres haute performance qui purifient l’air, réduisant ainsi les émissions de composés organiques volatils (COV) et contribuant à un environnement de travail plus sain pour les opérateurs.

Enfin, les fabricants de ces machines pour la peinture automatique des rivets investissent continuellement dans la recherche et le développement pour améliorer les capacités des systèmes. Ils explorent des matériaux innovants pour les revêtements de protection, des techniques de peinture encore plus écologiques et des technologies de fabrication additive qui pourraient potentiellement révolutionner la manière dont les rivets et autres composants métalliques sont traités et peints dans l’industrie.

Ainsi, la machine pour la peinture automatique des rivets n’est pas seulement un outil de production, mais un composant clé dans l’amélioration continue des processus industriels. Elle permet de concilier les exigences de qualité, de rapidité, de flexibilité et de respect de l’environnement, tout en s’adaptant aux évolutions technologiques et aux demandes croissantes de l’industrie moderne.

L’évolution des machines pour la peinture automatique des rivets est également influencée par la demande croissante pour des solutions plus personnalisées et modulables. Les fabricants de machines cherchent à offrir une plus grande flexibilité en concevant des systèmes qui peuvent être facilement modifiés pour différents types de rivets, de finitions ou de volumes de production. Cette adaptabilité permet aux entreprises de répondre plus efficacement aux besoins spécifiques de chaque client, tout en minimisant les coûts de mise en place ou de modification des équipements. Par exemple, certaines machines modernes sont équipées de modules interchangeables qui permettent de changer rapidement les outils de peinture, comme les buses de pulvérisation ou les têtes de dépôt, pour répondre à des exigences particulières.

L’une des innovations marquantes est l’intégration des technologies de réalité augmentée (RA) et de réalité virtuelle (RV) dans le processus de maintenance et de formation. Ces technologies permettent aux opérateurs de simuler et de diagnostiquer les problèmes de manière plus précise, offrant ainsi un soutien virtuel en temps réel pour la réparation ou l’ajustement des machines. Elles permettent également de former plus efficacement le personnel sans perturber les opérations de production. Ces outils permettent d’accéder à des manuels interactifs, des instructions détaillées sur les procédures de maintenance, et même de collaborer à distance avec des experts en cas de panne complexe.

Les progrès en matière de conception de machines ont également permis d’améliorer la précision du contrôle de la qualité. Grâce à l’utilisation de caméras et de capteurs avancés, les machines peuvent détecter des défauts imperceptibles à l’œil nu, tels que des irrégularités dans la couche de peinture, des imperfections dans la finition ou des erreurs d’application. Les systèmes de vision artificielle permettent d’effectuer des inspections continues durant la production, garantissant que chaque rivet est traité conformément aux spécifications. En cas de non-conformité, la machine peut automatiquement ajuster ses paramètres pour rectifier l’erreur ou alerter l’opérateur, minimisant ainsi le risque de produits défectueux.

L’un des défis auxquels ces machines font face est la gestion de la peinture pour des applications dans des environnements extrêmes, tels que des rivets utilisés dans l’aéronautique ou dans des industries où les pièces doivent résister à des températures très élevées, des produits chimiques agressifs ou des conditions de pression importantes. À cet égard, de nouvelles formulations de peintures haute performance sont régulièrement développées pour répondre à ces exigences. Les machines de peinture automatique doivent être capables d’appliquer ces peintures de manière uniforme et avec une adhésion optimale, tout en maintenant des normes strictes en matière de sécurité et d’efficience.

Le domaine de la peinture des rivets est également de plus en plus influencé par les tendances du développement durable. Les fabricants cherchent à réduire l’impact environnemental de leurs machines en concevant des systèmes qui consomment moins d’énergie et de matériaux tout en augmentant la durée de vie des équipements. Par exemple, des systèmes de nettoyage des buses et des équipements de peinture ont été améliorés pour réduire la quantité de solvants nécessaires à l’entretien, et certaines machines sont maintenant équipées de technologies permettant de recycler la peinture excédentaire ou les résidus, contribuant ainsi à la réduction des déchets industriels.

L’utilisation de matériaux écologiques pour la fabrication des rivets et des peintures est également un domaine en pleine expansion. De nombreuses entreprises se tournent vers des peintures à base d’eau, sans solvants, pour répondre à la demande croissante de produits plus respectueux de l’environnement. Ces types de peintures sont non seulement moins polluants, mais offrent également une meilleure sécurité pour les travailleurs. Les machines de peinture doivent donc être capables d’adapter leur processus à ces nouveaux types de matériaux, en optimisant les réglages pour garantir des résultats de haute qualité.

Avec l’essor de la numérisation dans l’industrie, les machines de peinture automatique pour rivets sont désormais également connectées à des systèmes de gestion de la production. Les données collectées tout au long du processus de peinture sont transmises aux systèmes ERP (Enterprise Resource Planning), permettant aux responsables de production de suivre l’état des machines, de planifier les maintenances préventives et d’optimiser la gestion des stocks de peinture et des autres matériaux. Cette intégration permet de réduire les coûts de production tout en améliorant l’efficacité opérationnelle.

Les machines pour la peinture automatique des rivets représentent ainsi un secteur dynamique en constante évolution, soutenu par des innovations technologiques qui transforment l’industrie. Grâce à ces avancées, les entreprises peuvent offrir des produits de meilleure qualité à des coûts plus compétitifs, tout en respectant des normes environnementales strictes. En fin de compte, ces machines ne sont pas seulement des outils de production, mais des éléments essentiels pour améliorer la compétitivité et la durabilité des industries qui dépendent des rivets comme éléments clés dans leurs processus de fabrication.

À mesure que les technologies continuent de progresser, les machines pour la peinture automatique des rivets se dirigent également vers une intégration plus poussée avec les concepts de « Industrie 4.0 ». Cela implique une automatisation avancée, des processus de production interconnectés et une collecte de données en temps réel qui permet aux entreprises de prendre des décisions plus éclairées sur la production. Par exemple, les machines sont désormais capables de communiquer directement avec d’autres équipements de la chaîne de production, ce qui permet un contrôle plus fluide et un ajustement instantané des paramètres de fabrication en fonction des données entrantes.

Un autre domaine d’innovation réside dans l’utilisation de la simulation numérique pour optimiser les processus de peinture avant même la mise en place d’une ligne de production. Les logiciels de simulation permettent de modéliser le comportement de la peinture pendant l’application, d’identifier les zones susceptibles de poser problème, et d’ajuster les paramètres des machines pour maximiser la couverture et la qualité tout en minimisant les déchets. Cette approche permet de réduire les coûts de prototypage et d’accélérer la mise en production de nouveaux modèles de rivets ou de composants.

Les améliorations dans les systèmes de gestion de l’énergie et l’utilisation d’énergies renouvelables sont également un axe de développement important. Les machines de peinture sont de plus en plus conçues pour être économes en énergie, avec des systèmes de récupération de chaleur ou des dispositifs permettant de limiter la consommation d’électricité. Certaines machines modernes intègrent des panneaux solaires ou d’autres sources d’énergie renouvelable, contribuant ainsi à la réduction de l’empreinte carbone de l’ensemble de la production.

Un autre aspect intéressant est l’optimisation de la gestion des cycles de vie des machines elles-mêmes. Les fabricants de machines pour la peinture des rivets mettent en œuvre des stratégies de maintenance prédictive, qui permettent de surveiller l’état de chaque composant de la machine grâce à des capteurs IoT (Internet des Objets). Ces capteurs recueillent des données sur la température, la vibration, l’usure des pièces et d’autres paramètres cruciaux, permettant de prévoir les pannes avant qu’elles ne surviennent et de planifier des réparations ou des remplacements de pièces en fonction des besoins réels. Cette approche prolonge la durée de vie des équipements et réduit les interruptions de production non planifiées.

Par ailleurs, les innovations dans les technologies de peinture elles-mêmes continuent de jouer un rôle clé. Les chercheurs travaillent sur de nouvelles formulations de peintures qui non seulement répondent aux exigences de performance mais sont aussi plus respectueuses de l’environnement. Par exemple, des peintures sans métaux lourds, sans COV ou à base de matériaux biosourcés sont de plus en plus développées pour répondre aux exigences strictes des réglementations environnementales. Ces nouvelles peintures nécessitent des ajustements dans les machines de peinture, mais elles offrent des avantages considérables en termes de durabilité, de sécurité et de respect de l’environnement.

Le marché mondial de la peinture des rivets continue de croître, soutenu par l’augmentation de la demande dans des secteurs comme l’aéronautique, l’automobile, la construction navale et d’autres industries lourdes. Dans ce contexte, les machines de peinture automatique deviennent non seulement un outil crucial pour l’efficacité des processus, mais aussi un vecteur de compétitivité pour les entreprises. L’adoption de technologies de pointe et l’innovation continue permettront aux fabricants de maintenir un avantage concurrentiel en répondant rapidement aux besoins du marché tout en respectant les normes strictes en matière de qualité et de durabilité.

Enfin, les enjeux liés à la digitalisation de la production de rivets peints n’ont cessé de croître. L’intégration de la machine à la chaîne de production via des technologies de communication et des plateformes cloud permet une gestion plus fluide et plus centralisée des opérations. Les données collectées par ces systèmes sont accessibles à distance, ce qui permet aux responsables de suivre les performances, de comparer les rendements entre différentes lignes de production et de planifier des stratégies d’amélioration continue.

En conclusion, les machines de peinture automatique des rivets sont en constante évolution, répondant aux exigences modernes d’efficacité, de durabilité, et d’adaptabilité. Grâce aux avancées technologiques, elles deviennent des instruments essentiels dans la production de rivets et d’autres composants métalliques, permettant aux entreprises d’optimiser leur processus tout en respectant des critères environnementaux stricts et en répondant aux demandes croissantes des marchés.

À l’avenir, les machines de peinture automatique des rivets pourraient évoluer encore davantage, notamment avec l’essor de technologies telles que l’intelligence artificielle (IA) et l’automatisation avancée. L’IA, par exemple, pourrait jouer un rôle encore plus important dans l’optimisation des processus de peinture en analysant des volumes de données massifs collectés au cours de la production. Ces systèmes pourraient apprendre à prédire et ajuster les conditions de peinture en fonction de l’environnement, des caractéristiques spécifiques des rivets, ou même des fluctuations dans la qualité des matériaux utilisés, afin d’assurer une finition parfaite et uniforme, sans défauts.

Une des prochaines grandes étapes dans l’évolution de ces machines sera probablement l’intégration de technologies de maintenance autonome. En se basant sur des systèmes d’auto-diagnostic alimentés par des capteurs IoT, les machines pourront non seulement identifier les défauts en temps réel, mais aussi se réparer automatiquement en remplaçant des pièces usées ou en ajustant les paramètres de fonctionnement. Cela minimiserait les interruptions de production, tout en réduisant le besoin d’intervention humaine, ce qui est particulièrement précieux dans les environnements industriels où la main-d’œuvre peut être limitée ou coûteuse.

Les machines de peinture automatique des rivets pourraient également bénéficier de technologies de personnalisation plus avancées. Par exemple, les systèmes de peinture pourraient devenir capables de gérer des configurations de finition encore plus complexes, adaptées aux préférences spécifiques des clients. Que ce soit pour des rivets avec des designs uniques, des couleurs ou des effets spéciaux, ces machines pourraient permettre une personnalisation de masse tout en maintenant une haute qualité de production. Cela pourrait devenir un atout majeur pour les industries qui cherchent à répondre à des exigences esthétiques ou fonctionnelles de plus en plus variées.

Un autre aspect en constante évolution est la connectivité et l’interopérabilité des machines dans un environnement de production globalisé. Dans le cadre de l’Industrie 4.0, la connectivité des machines de peinture automatique pourrait permettre de relier ces systèmes à des plateformes de gestion de la production basées sur le cloud. Cela offrirait une transparence complète dans le processus de production, permettant aux responsables de suivre en temps réel l’état de chaque machine et de la chaîne de production dans son ensemble, à distance et à tout moment. Grâce à cette connectivité, les entreprises pourraient aussi ajuster les paramètres de production en fonction des demandes du marché, gérer les stocks de peinture et d’autres matériaux de manière plus intelligente, et prendre des décisions plus rapides pour répondre aux fluctuations des commandes.

L’impact environnemental des machines de peinture pour rivets, qui est déjà une priorité pour les fabricants, pourrait continuer à diminuer grâce à l’adoption de technologies vertes. L’utilisation de peintures écologiques est une tendance en forte croissance, et de nouvelles formulations non seulement réduiront les émissions de COV et autres produits chimiques, mais elles permettront également de diminuer la consommation d’énergie pendant le processus de séchage. Parallèlement, les machines elles-mêmes seront probablement fabriquées avec des matériaux plus durables et recyclables, dans le cadre d’une tendance générale vers la réduction de l’empreinte carbone des équipements industriels.

Les fabricants de ces machines chercheront aussi à maximiser la durée de vie des composants, ce qui pourrait impliquer des avancées dans le design pour rendre les pièces plus résistantes à l’usure et à la corrosion. La durabilité des machines est d’autant plus cruciale que les coûts d’entretien peuvent représenter une part importante du coût total de possession des équipements industriels. De plus, avec l’essor de l’économie circulaire, les entreprises pourraient être de plus en plus incitées à reconditionner, recycler ou réutiliser certaines parties de leurs machines de peinture afin de réduire le gaspillage et d’améliorer l’efficacité à long terme.

Un autre point d’optimisation pourrait concerner l’évolution des systèmes de gestion de la peinture. De nouvelles technologies de gestion de la peinture et des revêtements pourraient permettre de mieux contrôler les niveaux de viscosité, de réguler la température et l’humidité dans les cabines de peinture, et d’ajuster de manière dynamique le taux d’application en fonction de la température des rivets, des variations dans la composition de la peinture, ou des conditions environnementales externes. Ces ajustements en temps réel permettraient non seulement de maximiser la qualité de la finition mais aussi de réduire les déchets et la consommation de peinture, contribuant à des économies substantielles pour les entreprises.

Le développement de systèmes de formation en réalité virtuelle (RV) pour les opérateurs est une autre tendance prometteuse. Ces systèmes permettront de former efficacement le personnel, en leur permettant de se familiariser avec les machines de peinture automatique dans un environnement virtuel avant de travailler sur les équipements réels. Ces formations pourraient inclure des simulations de scénarios complexes, comme la gestion des pannes ou l’ajustement des paramètres pour des types de rivets spécifiques, offrant ainsi une expérience immersive et sécurisée qui réduit les risques d’erreurs humaines dans le processus de production réel.

Enfin, avec la globalisation des chaînes d’approvisionnement, la demande pour des machines de peinture automatique des rivets capables de traiter des matériaux provenant de différents fournisseurs ou de différents pays pourrait augmenter. Les machines devront donc être capables de s’adapter à une diversité encore plus grande de matériaux, de formulations de peinture et de normes de qualité, tout en garantissant une constance dans les résultats.

En résumé, l’avenir des machines pour la peinture automatique des rivets est riche en innovations. Ces machines deviendront non seulement plus intelligentes, plus économes en ressources et plus écologiques, mais elles offriront aussi une flexibilité accrue pour répondre aux besoins d’une production de plus en plus diversifiée et personnalisée. Le passage à une production industrielle plus connectée, automatisée et durable pourrait transformer le rôle de ces machines dans le paysage industriel global, consolidant ainsi leur place comme éléments essentiels de l’industrie moderne.

Peinture des Rivets

Alors que l’industrie continue de se moderniser, les machines de peinture automatique des rivets continueront de s’adapter aux nouvelles exigences, intégrant des technologies de plus en plus avancées et offrant des solutions plus innovantes et durables. Une tendance notable qui pourrait se développer dans les prochaines années est l’adoption de technologies de fabrication additive, telles que l’impression 3D, dans la production de certaines pièces des machines elles-mêmes. L’impression 3D pourrait permettre de produire des composants de machines plus rapidement et à moindre coût, tout en offrant une plus grande personnalisation des pièces pour répondre à des besoins spécifiques de production. Cela permettrait aussi de réduire les délais de fabrication, d’améliorer la performance et de réduire les déchets, en produisant uniquement les pièces nécessaires pour chaque machine.

L’intégration de l’IA dans la gestion des processus de peinture pourrait également permettre de passer à une production “autonome”. Cela signifie que les machines seront capables d’apprendre de chaque lot de production et d’adapter automatiquement leurs paramètres pour optimiser chaque cycle, non seulement pour la peinture des rivets, mais aussi pour maximiser l’efficacité des matériaux utilisés. L’IA pourrait, par exemple, prédire la consommation de peinture en fonction des conditions environnementales ou de l’usure des buses de pulvérisation et ajuster en temps réel la quantité de peinture nécessaire, minimisant ainsi le gaspillage.

Les progrès dans les matériaux eux-mêmes joueront également un rôle important dans l’évolution des machines. En effet, de nouvelles formulations de peintures sans solvant ou à base de nanotechnologies pourraient améliorer la résistance et la durabilité des peintures appliquées sur les rivets. Ces nouvelles peintures seraient capables de mieux résister aux rayures, aux conditions climatiques extrêmes ou aux produits chimiques, tout en étant plus écologiques. L’utilisation de la nanotechnologie pourrait également améliorer l’adhérence de la peinture et permettre des finitions plus fines et plus durables. Les machines devront donc être capables de s’adapter aux nouvelles caractéristiques de ces peintures innovantes, en ajustant les techniques d’application pour obtenir des résultats optimaux.

Un autre domaine qui pourrait être exploré est l’automatisation des processus en amont et en aval de la peinture, afin d’offrir une solution complète et intégrée pour le traitement des rivets. Par exemple, les machines pourraient être connectées à des systèmes de préparation de surface automatisés, comme le sablage ou le nettoyage à haute pression, garantissant ainsi que les rivets soient parfaitement préparés avant d’être peints. De même, des systèmes de finissage post-peinture pourraient être intégrés pour effectuer des contrôles de qualité et des tests de résistance après que la peinture a été appliquée. Ce type de solution intégrée permettrait de réduire les erreurs humaines, d’améliorer la productivité globale et de garantir une qualité constante tout au long de la chaîne de production.

La gestion de la traçabilité des produits devient également une priorité dans de nombreuses industries, notamment pour les secteurs où la conformité aux normes de qualité et de sécurité est cruciale. Les machines de peinture automatique des rivets pourraient être équipées de technologies de traçabilité RFID ou de codes QR, permettant de suivre chaque rivet tout au long du processus de peinture et de production. Cette traçabilité garantirait que chaque lot de rivets est peint selon les spécifications exactes, avec un enregistrement détaillé des paramètres de peinture appliqués à chaque lot, ce qui serait un atout précieux pour la gestion de la qualité et la résolution de problèmes éventuels.

Dans le domaine de la sécurité, des innovations pourraient également permettre de renforcer la protection des opérateurs et des machines elles-mêmes. Par exemple, des systèmes de détection de gaz ou de vapeurs toxiques pourraient être intégrés aux machines de peinture pour garantir un environnement de travail plus sûr. Ces systèmes détecteraient les fuites de produits chimiques ou de solvants dangereux et alerteraient immédiatement le personnel, minimisant ainsi les risques d’accidents. Parallèlement, des écrans de protection et des dispositifs de sécurité améliorés, comme des mains robotisées, pourraient remplacer certaines interventions manuelles dans des zones dangereuses, réduisant ainsi le risque d’exposition aux produits chimiques et aux processus à haute température.

Les technologies de réalité augmentée (RA) pourraient également jouer un rôle important dans la gestion de la maintenance et dans la formation des opérateurs. L’utilisation de lunettes ou d’appareils mobiles permettant de superposer des informations virtuelles sur les machines en temps réel pourrait aider les techniciens à effectuer des réparations plus rapidement et plus efficacement. Ces systèmes pourraient fournir des instructions détaillées et des conseils visuels lors des opérations de maintenance, réduisant les erreurs humaines et minimisant les temps d’arrêt des machines.

Avec l’augmentation de la demande pour des solutions à faible coût et à faible empreinte écologique, les fabricants devront constamment innover pour proposer des machines de peinture automatique des rivets non seulement plus performantes, mais aussi plus accessibles aux entreprises de taille moyenne et aux marchés émergents. Cela pourrait se traduire par des machines plus compactes, plus simples à utiliser, mais offrant toujours un haut niveau de performance. Parallèlement, les fabricants devront probablement proposer des options de financement ou de location afin de rendre ces équipements plus accessibles tout en permettant aux clients de s’adapter à l’évolution rapide des technologies.

Enfin, la collaboration internationale dans le développement de nouvelles technologies de production pourrait conduire à l’apparition de standards mondiaux pour la peinture des rivets et d’autres composants métalliques. L’harmonisation des normes, des procédures et des technologies permettrait une meilleure collaboration entre les fournisseurs, les fabricants de machines et les utilisateurs finaux, simplifiant ainsi la mise en œuvre de nouvelles technologies à l’échelle mondiale.

En conclusion, le futur des machines de peinture automatique des rivets sera marqué par une convergence des technologies de pointe, de la durabilité et de l’automatisation, ouvrant de nouvelles possibilités pour améliorer l’efficacité, la qualité et la sécurité dans les processus de production. L’industrie continuera à évoluer vers des solutions plus intelligentes, plus flexibles et plus respectueuses de l’environnement, soutenues par des innovations qui redéfiniront la manière dont les composants métalliques sont traités et peints.

Machine de peinture de fixation automatique

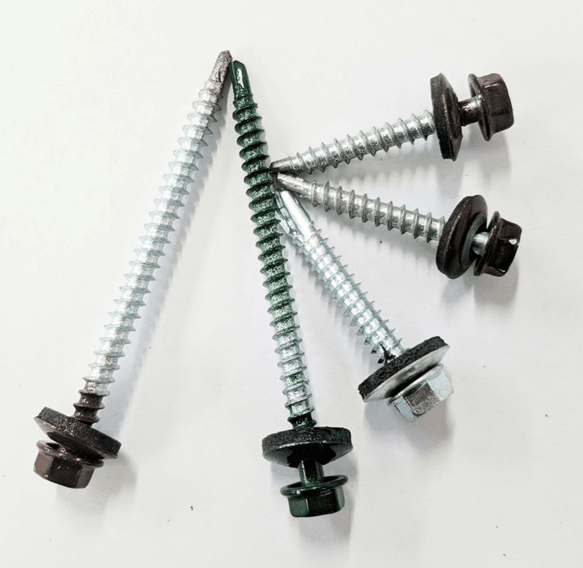

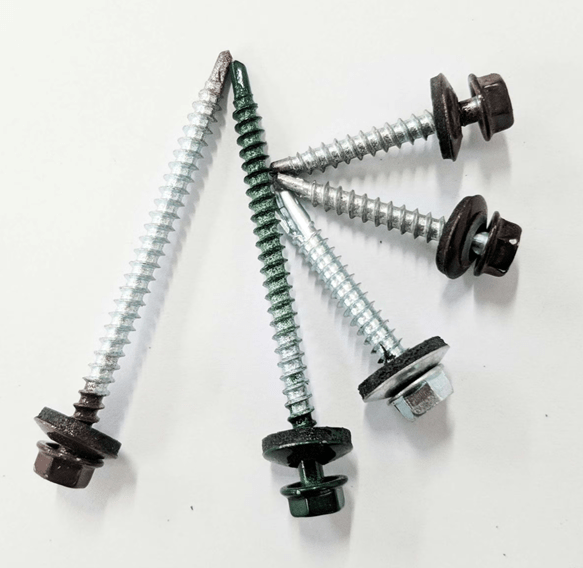

Les machines de peinture pour fixations automatiques, telles que les boulons, vis, écrous, et autres éléments de fixation utilisés dans divers secteurs industriels, représentent un domaine clé de l’automatisation et de la fabrication moderne. Ces machines ont évolué pour répondre aux exigences de plus en plus strictes en matière de précision, de rapidité, et de respect des normes environnementales, tout en garantissant une finition de haute qualité. Elles jouent un rôle crucial dans des industries telles que l’automobile, l’aéronautique, la construction, et la fabrication d’équipements lourds, où les fixations doivent être traitées avec soin pour assurer leur performance, leur durabilité et leur conformité aux normes de sécurité.

Évolution technologique des machines de peinture de fixation automatique

Les premières machines de peinture des fixations étaient relativement simples, se limitant à l’application de peinture par pulvérisation ou par trempage. Cependant, avec l’avancement des technologies et l’augmentation de la demande pour des produits de plus en plus sophistiqués, ces machines ont subi une transformation radicale. Aujourd’hui, les machines de peinture des fixations automatiques sont dotées de technologies de pointe, notamment des systèmes de contrôle numérique, des capteurs intelligents, et des robots, permettant une application de peinture plus précise, plus rapide, et plus uniforme. L’augmentation des capacités de ces machines permet une production de masse plus efficace et une gestion optimisée des matériaux.

L’utilisation de la robotique industrielle dans ces machines a considérablement amélioré la précision et la vitesse des processus de peinture. Les robots sont capables d’effectuer des mouvements complexes et répétés avec une grande exactitude, garantissant que chaque fixation reçoit une couche uniforme de peinture. Ce niveau de précision est essentiel, car des variations dans l’application de la peinture peuvent entraîner des défauts dans les fixations, affectant ainsi la performance de l’assemblage final dans lequel elles sont utilisées.

Contrôle de la qualité et inspection en temps réel

Les machines modernes de peinture pour fixations sont également équipées de systèmes de contrôle de la qualité en temps réel. Ces systèmes utilisent des caméras haute résolution et des capteurs de vision pour inspecter chaque fixation avant et après l’application de la peinture. L’objectif est de détecter immédiatement toute anomalie, qu’il s’agisse d’un défaut de peinture, d’une contamination ou d’une imperfection sur la surface de la fixation. Grâce à ces technologies, les machines sont capables de s’ajuster automatiquement en cas de défauts ou de non-conformités, garantissant ainsi que seules les fixations répondant aux critères stricts de qualité continuent le processus de production. Cette capacité de détection précoce contribue à améliorer l’efficacité de la production tout en réduisant les déchets et le nombre de produits défectueux.

Un autre aspect crucial des machines modernes est leur capacité à ajuster les paramètres de peinture en fonction du type de fixation et de la finition requise. En fonction du matériau, de la taille et de la forme des fixations, les machines peuvent adapter la pression, la température, le taux de pulvérisation, et d’autres paramètres pour optimiser l’application de la peinture. De plus, des systèmes de gestion intelligente des stocks peuvent être intégrés pour surveiller la quantité de peinture utilisée et ajuster les processus de manière dynamique, garantissant une utilisation optimale des matériaux.

Adaptabilité aux matériaux de peinture

Les machines de peinture des fixations doivent s’adapter à une variété de peintures et de revêtements, selon les exigences spécifiques des industries. Les formulations de peinture évoluent constamment pour répondre aux normes de sécurité et de durabilité de plus en plus strictes. Par exemple, certaines peintures sont conçues pour résister à des températures élevées, à l’humidité ou à des produits chimiques agressifs, particulièrement dans l’aéronautique ou l’industrie automobile. Les machines modernes sont donc conçues pour être compatibles avec des peintures plus écologiques, comme les peintures à base d’eau ou les revêtements à faible émission de COV (composés organiques volatils). Elles doivent également être capables de travailler avec des peintures à base de nanotechnologie, qui offrent une plus grande résistance et durabilité, tout en étant plus respectueuses de l’environnement.

Les machines doivent souvent être ajustées pour gérer ces nouvelles formulations, car elles peuvent avoir des caractéristiques différentes, telles que des viscosités plus élevées ou des temps de séchage plus longs. Cela nécessite des systèmes de contrôle de la peinture plus sophistiqués pour garantir une application uniforme et sans défaut.

Économies d’énergie et réduction des déchets

L’un des objectifs principaux des fabricants de machines de peinture pour fixations automatiques est d’améliorer l’efficacité énergétique et de réduire l’impact environnemental du processus de peinture. Les machines modernes sont dotées de technologies de récupération de chaleur et de systèmes permettant de réutiliser la peinture excédentaire. Ces technologies permettent non seulement de réduire la consommation d’énergie, mais aussi de diminuer le gaspillage de peinture, ce qui entraîne des économies considérables à long terme. De plus, des systèmes de nettoyage automatisés permettent de nettoyer les équipements de peinture avec moins de solvants et de produits chimiques, contribuant à des processus de production plus écologiques.

Les systèmes de récupération de peinture excédentaire, par exemple, captent la peinture non utilisée pendant l’application et la renvoient dans le système de pulvérisation pour être réutilisée. Cela réduit la quantité de peinture nécessaire pour chaque cycle et minimise les déchets.

Connectivité et gestion de la production

L’évolution vers une production interconnectée a également marqué un tournant dans la conception des machines de peinture des fixations. Grâce à la connectivité cloud et à des plateformes de gestion de production, les machines sont désormais capables de transmettre des données en temps réel aux systèmes ERP (Enterprise Resource Planning). Ces systèmes permettent une gestion plus précise de la production en suivant l’état des machines, la consommation de matériaux, et les performances des lignes de production. Cette numérisation permet une meilleure planification des maintenances, la gestion des stocks de peinture, et l’optimisation des cycles de production.

De plus, l’utilisation de la maintenance prédictive, alimentée par des capteurs IoT (Internet des objets), permet de détecter des anomalies avant qu’elles ne deviennent des pannes coûteuses. Ces systèmes collectent des données sur les machines et prévoient les périodes où des réparations ou un entretien sont nécessaires, permettant ainsi de réduire les interruptions non planifiées et de maximiser la productivité.

Automatisation et réduction de l’intervention humaine

L’un des principaux avantages des machines de peinture automatiques des fixations est leur capacité à réduire l’intervention humaine, ce qui réduit les risques d’erreurs humaines, améliore la sécurité des opérateurs, et optimise le temps de production. Les robots de peinture ou les systèmes de manipulation automatisée permettent de déplacer les fixations tout au long du processus sans que des opérateurs aient à intervenir directement, réduisant ainsi les risques d’accidents.

Les machines sont aussi dotées de systèmes d’ajustement automatique, qui ajustent les paramètres de peinture en fonction des conditions de production et des caractéristiques des fixations. Cela permet d’assurer une constance dans la qualité de la finition, tout en réduisant les erreurs humaines liées à un mauvais réglage.

Conclusion

Les machines de peinture pour fixations automatiques continuent de se perfectionner pour répondre aux exigences croissantes en matière de qualité, de rapidité et de respect des normes environnementales. L’intégration des technologies avancées telles que l’automatisation, la robotique, l’intelligence artificielle, et l’Internet des objets transforme ces machines en outils intelligents capables de s’adapter à des processus de production complexes et de plus en plus personnalisés. En parallèle, l’optimisation des ressources, la réduction des déchets et l’augmentation de l’efficacité énergétique ouvrent la voie à une production plus durable et plus rentable. Avec ces innovations, les machines de peinture des fixations sont appelées à jouer un rôle clé dans la transformation des chaînes de production industrielles, tout en garantissant la qualité, la sécurité et la conformité des produits finis.

Les machines de peinture pour fixations automatiques continueront à évoluer pour répondre aux défis croissants de l’industrie, avec un accent particulier sur l’amélioration de la productivité et de la durabilité. Ces équipements deviennent de plus en plus sophistiqués, intégrant des technologies de pointe pour garantir une performance optimale dans un environnement de production de plus en plus exigeant. L’adoption croissante de la robotique permet une application de peinture extrêmement précise et rapide, avec des robots capables de manipuler des fixations de tailles et de formes variées tout en maintenant une couverture uniforme et sans défaut. Ces robots sont également capables de travailler de manière autonome, ajustant leurs actions en fonction des données en temps réel collectées par les capteurs intégrés, permettant ainsi une adaptation rapide aux changements de conditions de production.

La connectivité des machines devient un élément clé de leur performance. Grâce à des systèmes de gestion en cloud, les machines peuvent être connectées à des plateformes de production qui permettent une supervision à distance, une analyse des données et une gestion des opérations en temps réel. Cela offre une visibilité totale sur l’ensemble de la production, permettant aux responsables de prendre des décisions informées pour optimiser les performances des lignes de production, gérer les stocks de peinture et anticiper les besoins de maintenance. L’intégration de l’intelligence artificielle et de l’analyse de données permet également d’optimiser l’utilisation des matériaux et d’améliorer la qualité des finitions en ajustant automatiquement les paramètres de peinture selon les conditions spécifiques de chaque cycle de production.

En parallèle, la pression croissante pour des processus de fabrication plus écologiques entraîne une évolution vers des technologies de peinture plus durables. L’utilisation de peintures à faible émission de COV (composés organiques volatils), de peintures à base d’eau, et de revêtements non toxiques devient de plus en plus courante. Ces peintures, combinées à des technologies d’application de plus en plus précises, permettent de réduire l’empreinte écologique de la production tout en maintenant une haute qualité de finition. Les systèmes de récupération de peinture excédentaire et la gestion optimisée des ressources contribuent également à réduire le gaspillage et à améliorer l’efficacité globale du processus.

L’un des aspects les plus prometteurs de l’avenir des machines de peinture pour fixations est l’intégration de la maintenance prédictive, qui repose sur des capteurs IoT pour surveiller en temps réel l’état des machines et prédire les pannes avant qu’elles ne surviennent. Cela permet de réduire les arrêts de production non planifiés, d’optimiser la durée de vie des équipements et de minimiser les coûts liés aux réparations imprévues. Les technologies avancées de diagnostic à distance permettent également aux opérateurs de résoudre rapidement les problèmes sans avoir besoin d’interventions physiques, ce qui réduit le temps d’arrêt et améliore la disponibilité des machines.

Avec l’automatisation croissante, l’intervention humaine dans le processus de peinture se réduit, ce qui permet de minimiser les erreurs liées à l’opérateur et de garantir des résultats constants à chaque cycle de production. Cela va de pair avec l’amélioration de la sécurité des travailleurs, qui sont moins exposés aux produits chimiques et aux risques associés au processus de peinture. La robotisation et l’automatisation permettent également de réaliser des tâches plus complexes, comme l’application de finitions spéciales ou de couches multiples de peinture, avec une précision et une rapidité inégalées.

La flexibilité des machines de peinture pour fixations devient également un atout important. Ces équipements sont conçus pour s’adapter rapidement à différents types de fixations, allant des vis et boulons aux écrous et rivets, avec des ajustements simples des paramètres pour traiter des tailles et des matériaux variés. Cela permet aux fabricants de répondre à des demandes personnalisées tout en maintenant une production de masse efficace. De plus, les systèmes de contrôle avancés permettent une surveillance continue de la qualité, ce qui garantit que chaque fixation reçue au bout du processus est parfaitement conforme aux spécifications techniques.

Enfin, les avancées dans la conception des machines permettront une amélioration continue des performances, non seulement en termes de vitesse de production, mais aussi en termes de précision et de consommation d’énergie. L’amélioration de l’efficacité énergétique est essentielle dans un contexte où les coûts de production sont de plus en plus surveillés et où la durabilité est devenue une priorité mondiale. Ces machines utiliseront des moteurs et des systèmes plus économes en énergie, tout en réduisant les déchets générés pendant le processus de peinture. L’intégration de technologies comme la réalité augmentée et la réalité virtuelle pour la formation des opérateurs et la maintenance des machines pourrait aussi offrir de nouvelles opportunités pour améliorer les compétences des travailleurs et la gestion des interventions.

Dans l’ensemble, l’avenir des machines de peinture pour fixations automatiques semble prometteur, avec des innovations qui se concentrent sur l’amélioration de la performance, la réduction des coûts et de l’empreinte écologique, tout en garantissant une flexibilité et une qualité constantes. Ces machines joueront un rôle de plus en plus central dans les processus de fabrication automatisée, en soutenant la transition vers une production plus durable, plus rapide et plus intelligente.

L’évolution des machines de peinture pour fixations automatiques ouvrira la voie à une intégration encore plus poussée des technologies numériques et des systèmes interconnectés. L’intégration de la digitalisation permettra aux opérateurs de surveiller en temps réel toutes les étapes de la production, de l’application de la peinture à la finition, en passant par la gestion des stocks et la planification des tâches. L’utilisation de capteurs intelligents, couplée à des algorithmes d’analyse des données, aidera non seulement à optimiser les paramètres de production mais aussi à anticiper et corriger les problèmes avant qu’ils n’affectent la qualité ou l’efficacité des processus.

À mesure que la technologie continue de progresser, les machines de peinture intelligentes seront capables de s’adapter de manière autonome aux différentes conditions de production. Par exemple, elles pourraient ajuster automatiquement la vitesse de pulvérisation en fonction de la température ou de l’humidité ambiantes, garantissant ainsi une application uniforme de la peinture quel que soit l’environnement de travail. Ce type d’automatisation renforcera la stabilité du processus, réduira les variations de qualité, et augmentera la fiabilité des productions à grande échelle.

La personnalisation de la production deviendra également un élément clé, permettant de répondre à des besoins de plus en plus spécifiques. Les machines devront être capables de peindre des fixations de différentes tailles et formes sans nécessiter un changement complexe de configuration, ce qui améliore la flexibilité et la capacité de production des usines. Les systèmes de modularité et de reconfigurabilité permettront aux fabricants de modifier rapidement les paramètres de la machine pour traiter une nouvelle gamme de produits, ce qui est particulièrement utile dans un contexte où les demandes des clients sont de plus en plus variées.

Le rôle des matériaux dans la conception des fixations et dans le processus de peinture continue de croître, avec un accent sur les matériaux plus résistants et plus durables. L’utilisation de matériaux de plus en plus complexes, comme des alliages spéciaux ou des composants composites, exigera des ajustements dans les processus de peinture pour garantir l’adhésion et la longévité du revêtement. De plus, les peintures évoluent pour offrir des performances de plus en plus avancées, comme des revêtements antirayures, antioxydants ou résistants aux produits chimiques, ce qui nécessitera des machines capables de gérer des peintures spécifiques et parfois plus complexes.

L’introduction de nouveaux systèmes de recyclage de la peinture, permettant de récupérer la peinture excédentaire ou les résidus de pulvérisation, contribuera à une production plus écoénergétique et respectueuse de l’environnement. Cela s’inscrit dans un mouvement plus large visant à réduire l’empreinte carbone des processus industriels, en réduisant les pertes de matériaux et en optimisant les processus de nettoyage des machines, qui sont souvent gourmands en ressources.

Les machines de peinture pour fixations automatiques devront également prendre en compte les exigences de sécurité de plus en plus strictes. L’intégration de systèmes de sécurité avancés, comme la détection automatique de gaz ou la surveillance des niveaux de solvants dans l’air, contribuera à rendre ces processus non seulement plus sûrs pour les opérateurs, mais aussi plus conformes aux normes environnementales et sanitaires. Les protections intégrées, comme les cloisons d’aspiration ou les systèmes de ventilation à haute efficacité, permettront de contrôler les émissions de polluants, réduisant ainsi les risques liés aux produits chimiques utilisés dans le processus de peinture.

Le contrôle de la qualité continuera à jouer un rôle central dans la production des fixations peintes. Des systèmes de vision industrielle avancés dotés d’intelligence artificielle seront capables d’effectuer des inspections visuelles détaillées, détectant non seulement les défauts visibles, mais aussi des défauts microscopiques qui pourraient affecter la performance de la fixation dans des applications critiques. Ces systèmes peuvent aussi être associés à des bases de données intelligentes pour améliorer la précision des diagnostics et des ajustements en temps réel, assurant ainsi une qualité constante et réduisant les taux de rejet.

Dans un monde de plus en plus globalisé, les normes internationales joueront un rôle crucial dans l’harmonisation des processus de production et des critères de qualité. Les fabricants de machines de peinture pour fixations devront donc se conformer à des standards mondiaux, garantissant que leurs équipements peuvent être utilisés dans différentes régions et industries, tout en maintenant des performances élevées. Ces standards incluront non seulement des critères techniques mais aussi des exigences écologiques et économiques, en lien avec les initiatives mondiales de réduction de l’empreinte environnementale.

L’intégration de nouvelles technologies de fabrication additive, telles que l’impression 3D, dans la production de pièces de machines ou même dans la création de nouveaux types de fixations, pourrait également transformer la manière dont les fixations sont peintes et traitées. En imprimant des composants spécifiques à la demande, les fabricants pourraient réduire le besoin d’inventaire de pièces de rechange et offrir une personnalisation encore plus poussée dans la conception de machines de peinture. Cela permettrait également de réduire le gaspillage de matériaux et d’optimiser les processus de production de manière plus flexible.

En conclusion, le futur des machines de peinture pour fixations automatiques est un domaine dynamique qui continuera à évoluer avec les technologies numériques, l’automatisation, et l’optimisation des processus. L’accent sera mis sur l’amélioration continue de la performance, la réduction des coûts et de l’empreinte écologique, tout en offrant une flexibilité accrue pour répondre aux exigences des marchés. Ces machines joueront un rôle essentiel dans l’avenir des chaînes de production industrielles, tout en garantissant une meilleure qualité, une plus grande efficacité et une sécurité accrue dans tous les processus de fabrication.

Alors que l’industrie continue de se tourner vers des solutions plus intelligentes et intégrées, l’avenir des machines de peinture pour fixations automatiques reposera en grande partie sur l’évolution de l’intelligence artificielle (IA) et de l’apprentissage automatique (machine learning). Ces technologies permettront aux machines de prendre des décisions de manière autonome en fonction des données en temps réel recueillies lors de la production. Par exemple, l’IA pourrait être utilisée pour ajuster les paramètres de peinture (tels que la pression, la température, la vitesse de pulvérisation) en fonction de la texture de la surface des fixations, du type de peinture utilisé et des conditions environnementales. Cela conduira à une personnalisation en temps réel des processus de peinture pour garantir une qualité constante, tout en réduisant les erreurs et les déchets.

L’automatisation intelligente ira encore plus loin en permettant aux machines non seulement de s’adapter de manière autonome aux variations des conditions de production, mais aussi de prédire les comportements futurs basés sur des modèles d’apprentissage issus des données historiques. Ces algorithmes permettront de détecter des anomalies qui pourraient échappent à l’œil humain ou aux systèmes de contrôle traditionnels, anticipant ainsi des défaillances avant qu’elles n’affectent le processus de production. L’intégration de l’IA pourrait également permettre une maintenance prédictive plus poussée, où les équipements seront capables de signaler les besoins de maintenance avant que des pannes ne surviennent, assurant ainsi une production continue et minimisant les coûts associés aux arrêts non planifiés.

L’un des défis majeurs pour l’avenir des machines de peinture pour fixations sera la gestion des variations de la demande. À mesure que les industries deviennent plus agiles et réactives aux fluctuations du marché, la capacité des machines à s’adapter à des productions en petites séries, tout en conservant leur efficacité à grande échelle, deviendra un facteur clé de succès. Les fabricants devront développer des systèmes capables de basculer facilement entre des productions à grande échelle et des productions personnalisées, tout en maintenant des standards de qualité et de performance élevés.

Pour répondre à cette demande de flexibilité, les systèmes modulaire seront de plus en plus privilégiés. Ces systèmes permettront de reconfigurer rapidement la machine en fonction des spécifications de production, qu’il s’agisse de modifications de la taille des fixations ou de changements dans le type de peinture utilisé. De plus, les interfaces utilisateurs intuitives et les logiciels de gestion de production faciliteront l’ajustement des paramètres, permettant aux opérateurs de gérer rapidement ces modifications sans interrompre la production.

L’accent sera également mis sur l’optimisation énergétique dans un contexte où les coûts de l’énergie continuent d’augmenter. Les machines seront conçues pour être plus écoénergétiques, en utilisant des moteurs à haut rendement et des technologies de récupération de chaleur pour réduire la consommation d’énergie. Par exemple, un système de chauffage de la peinture plus efficace et un meilleur contrôle des températures de pulvérisation pourraient permettre de réduire les besoins en énergie. De plus, des innovations telles que l’utilisation de solvants moins polluants et l’adoption de peintures à faible température de séchage contribueront à rendre le processus de peinture plus respectueux de l’environnement et à réduire l’empreinte carbone des usines de production.

L’influence croissante des normes environnementales influencera également la conception et l’utilisation des machines de peinture pour fixations automatiques. Les politiques gouvernementales mondiales de plus en plus strictes en matière de réduction des émissions de CO2 et de gestion des déchets industriels imposeront des contraintes supplémentaires sur les fabricants de machines. Les équipements devront non seulement être plus efficaces en termes de consommation d’énergie et de réduction des émissions, mais aussi en termes de gestion des déchets générés par le processus de peinture. Les technologies de récupération et de recyclage de la peinture deviendront encore plus essentielles, avec des machines capables de nettoyer automatiquement les systèmes de pulvérisation pour réduire le gaspillage de peinture et améliorer l’efficacité des processus.

L’intégration de l’Internet des objets (IoT) dans ces machines permettra une surveillance à distance continue et une gestion plus proactive des opérations. Chaque machine pourrait être équipée de capteurs IoT pour surveiller des paramètres tels que la température, l’humidité, la consommation d’énergie, et même l’état des pièces mécaniques. Ces données seraient ensuite envoyées à une plateforme cloud où elles seraient analysées pour détecter des tendances et optimiser les performances des machines. Cette connectivité permettra non seulement une gestion plus efficace des lignes de production, mais aussi une meilleure gestion des stocks de peinture et une planification plus précise de la production.

Avec l’évolution des matériaux, notamment les alliages légers et les composites utilisés dans les fixations, les machines de peinture devront être capables de traiter une plus grande diversité de matériaux. Les peintures spéciales destinées à ces matériaux nécessiteront des machines dotées de capacités spécifiques pour garantir une bonne adhérence et durabilité des revêtements. En outre, le revêtement par plasma ou d’autres technologies de revêtement avancées pourraient se généraliser pour offrir des performances supérieures, notamment dans des environnements extrêmes, comme ceux rencontrés dans l’aéronautique ou l’automobile.

Les systèmes de feedback visuel et sonore innovants permettront aux opérateurs de recevoir des alertes instantanées en cas de problème dans le processus de peinture. Ces systèmes pourront identifier immédiatement les défauts visuels tels que des éclats ou des irrégularités dans l’application de la peinture et alerter l’opérateur via une interface tactile ou sonore, permettant une intervention rapide pour corriger les défauts avant qu’ils n’affectent l’ensemble de la production.

Enfin, l’aspect humain continuera d’avoir un rôle crucial dans l’exploitation de ces machines. Malgré l’automatisation croissante, les opérateurs devront être formés pour comprendre et gérer les systèmes complexes d’aujourd’hui. Le recours à des technologies de réalité virtuelle (VR) ou de réalité augmentée (AR) pour la formation et la maintenance des machines pourrait offrir une expérience plus immersive et plus efficace, permettant aux travailleurs de simuler des scénarios réels sans risques et d’acquérir des compétences plus rapidement.

Ainsi, l’avenir des machines de peinture pour fixations automatiques est indéniablement tourné vers l’innovation, l’efficacité énergétique, l’intelligence des systèmes et la durabilité. Ces avancées transformeront non seulement la production industrielle, mais aussi la manière dont les produits sont conçus, fabriqués et traités, tout en répondant aux exigences croissantes en matière de qualité, de flexibilité et de respect de l’environnement.

L’avenir des machines de peinture pour fixations automatiques continuera de se façonner autour de l’idée d’une production intelligente et interconnectée, où l’automatisation, la robotisation et l’IA travailleront ensemble pour rendre chaque aspect de la production plus fluide et plus réactif. La collaboration homme-machine sera de plus en plus importante, permettant aux opérateurs de superviser de manière plus efficace les systèmes automatisés tout en restant en contrôle des paramètres critiques.

Les machines de peinture du futur devraient être capables d’intégrer des systèmes de vision artificielle encore plus avancés, capables non seulement de détecter des défauts mais aussi d’analyser la texture de la surface, la brillance du revêtement ou même d’identifier les problèmes de finition à un niveau microscopique. Grâce à des algorithmes d’apprentissage profond, ces systèmes pourraient anticiper les anomalies et ajuster les paramètres de pulvérisation ou de séchage avant même qu’un défaut ne soit visible à l’œil nu. Ce niveau de sophistication réduira considérablement les rejets et augmentera le taux de production en garantissant une qualité constante.

L’optimisation des processus sera un autre aspect clé du développement des machines de peinture. Les progrès en matière de simulation numérique permettront de modéliser virtuellement le processus de peinture avant qu’il ne soit mis en œuvre dans le monde réel. Cela inclura la simulation des différentes conditions de production et de l’interaction entre la peinture, les fixations et les machines, permettant aux fabricants d’optimiser les paramètres de chaque étape du processus et de tester différentes configurations sans avoir à réaliser des tests physiques coûteux. Cette approche permettra de réduire les coûts de développement des machines et d’accélérer leur mise en œuvre sur les lignes de production.

L’integration des systèmes de gestion énergétique sera aussi un facteur déterminant pour l’avenir des machines de peinture. Ces systèmes gèreront de manière plus efficace la consommation d’énergie en fonction des besoins spécifiques de chaque étape de production. Les machines pourront passer automatiquement en mode économique pendant les périodes d’inactivité, réduisant ainsi leur consommation d’énergie et diminuant l’empreinte carbone de l’ensemble du processus. Cette optimisation énergétique sera cruciale dans le cadre de la pression croissante des entreprises et des gouvernements pour réduire leur impact environnemental.

Parallèlement, les systèmes de surveillance et de maintenance deviendront encore plus précis et intégrés. Les technologies de santé prédictive des machines s’étendront au-delà de la simple détection des défaillances mécaniques pour inclure l’état des systèmes de peinture eux-mêmes. Les capteurs de débit de peinture, de pression, de température et de viscosité seront capables de suivre l’usure des composants en temps réel et d’alerter les opérateurs sur l’entretien à effectuer. Cela permettra de prolonger la durée de vie des machines et de minimiser les interruptions dues à des pannes imprévues.

Les machines de peinture pour fixations automatiques devront également s’adapter à l’évolution des exigences des matériaux. À mesure que de nouveaux alliages et matériaux de fixation sont développés, les machines devront être capables de gérer une plus grande variété de surfaces et de textures, ce qui pourrait nécessiter des technologies de peinture spécifiques comme l’utilisation de peintures thermoplastiques ou de revêtements céramiques pour des applications dans des secteurs tels que l’aéronautique, l’automobile ou l’énergie. L’intégration de processus de peinture plus complexes, comme le revêtement en plusieurs couches ou l’application de revêtements fonctionnels (par exemple, résistants à la chaleur, à la corrosion ou à l’usure), deviendra de plus en plus courante et exigera des machines adaptées pour répondre à ces nouvelles demandes.

Les systèmes d’automatisation flexible, qui permettent de facilement passer d’une tâche à l’autre, joueront un rôle majeur dans l’évolution des machines de peinture pour fixations. Ces systèmes offriront la possibilité de gérer une variété de configurations sans modifier de manière significative les installations. Par exemple, un changement rapide de la peinture ou des dimensions des fixations à peindre, tout en maintenant la qualité et la vitesse de production, deviendra un objectif clé pour de nombreuses entreprises. Cela pourrait être facilité par l’utilisation de robots modifiables, capables de s’adapter automatiquement aux nouvelles conditions de production, ou de systèmes de vision intelligente qui ajusteront les paramètres en fonction de la géométrie des fixations.

La satisfaction client sera également une priorité dans la conception des machines futures. Les besoins de plus en plus diversifiés des clients en matière de finitions, de couleurs et de types de peinture nécessiteront des machines capables de traiter des spécifications sur mesure tout en garantissant une production rapide. L’introduction de systèmes plus intelligents qui permettent aux utilisateurs de créer leurs propres programmes de peinture à la demande, tout en maintenant des coûts de production compétitifs, permettra aux fabricants de répondre à des demandes personnalisées tout en réduisant les délais de livraison.

L’aspect collaboratif sera aussi essentiel à l’avenir. Les machines de peinture pourront être conçues pour être facilement intégrées dans des chaînes de production plus larges, capables de fonctionner de manière fluide avec d’autres équipements de fabrication, comme les lignes d’assemblage ou les robots de tri. Ces machines devront échanger des données en temps réel avec d’autres systèmes de gestion de la production pour s’assurer que chaque étape du processus est coordonnée de manière optimale, permettant une meilleure gestion de la production et une réduction des coûts.

Enfin, l’accessibilité à ces technologies avancées deviendra de plus en plus importante. Alors que les équipements de peinture automatiques deviennent plus complexes, l’interface utilisateur devra être simplifiée pour permettre une prise en main rapide et une gestion facile. La formation des opérateurs sera également un aspect clé du développement futur des machines. L’utilisation de réalité augmentée (AR) ou de réalité virtuelle (VR) pourrait révolutionner la formation des techniciens en leur offrant des environnements immersifs pour comprendre et interagir avec les machines, réduisant ainsi le besoin de formation physique et augmentant la sécurité en permettant de simuler des scénarios complexes dans un environnement virtuel.

En conclusion, l’avenir des machines de peinture pour fixations automatiques semble être une évolution vers une hyper-automatisation, une intelligence accrue, une durabilité renforcée et une adaptabilité sans précédent. Ces machines, plus intelligentes et plus autonomes, joueront un rôle central dans les chaînes de production industrielles de demain, offrant des solutions flexibles et écologiques aux défis de la fabrication moderne. Leur capacité à répondre aux exigences de production de plus en plus complexes et à s’adapter rapidement aux besoins du marché sera la clé de leur succès à long terme.

Machine Automatique de Peinture de Boulons

L’évolution des machines automatiques de peinture de boulons représente une avancée significative dans l’industrie de la fabrication, avec des implications profondes en matière de production, d’efficacité, et d’optimisation des ressources. À mesure que la demande pour des produits de plus en plus spécialisés et durables augmente, les machines de peinture de boulons doivent non seulement être plus performantes, mais aussi plus flexibles et respectueuses de l’environnement.

Les machines de peinture de boulons modernes intégreront des technologies intelligentes permettant d’adapter automatiquement les processus de peinture en fonction des spécifications des boulons, comme leur taille, leur forme et le type de matériau. Les boulons sont utilisés dans une variété d’industries, des secteurs de l’automobile et de l’aéronautique aux applications de construction et d’énergie, et chaque application peut avoir des exigences de peinture uniques. Les systèmes adaptatifs permettront d’ajuster la vitesse de pulvérisation, la pression, la température de séchage et d’autres paramètres pour garantir une finition uniforme et durable. Cette personnalisation dynamique optimisera la qualité de la peinture tout en minimisant le gaspillage de matériaux et en maximisant l’efficacité.

Un aspect essentiel de l’évolution des machines de peinture pour boulons sera l’intégration de l’automatisation avancée. Les lignes de production automatisées permettront de peindre de manière continue de grandes quantités de boulons sans interruption, tout en maintenant un haut niveau de précision et de constance. L’automatisation robotisée dans ces machines facilitera le déplacement des boulons à travers les différentes étapes du processus de peinture, de la préparation à la finition, tout en garantissant une application homogène de la peinture, quel que soit le type de boulon.

Les capteurs intelligents seront intégrés aux machines pour suivre en temps réel l’état de chaque boulon et ajuster les paramètres de peinture en fonction de critères spécifiques. Par exemple, un capteur pourrait mesurer la température de la surface du boulon et ajuster la vitesse de séchage de la peinture en conséquence. De même, des capteurs de viscosité et de pression permettront de garantir que la peinture est appliquée dans les meilleures conditions possibles, ce qui est essentiel pour des boulons utilisés dans des environnements exigeants où la durabilité et la résistance des revêtements sont cruciales.

L’utilisation de l’intelligence artificielle (IA) et de l’apprentissage automatique (machine learning) jouera un rôle important dans l’optimisation de ces machines. Ces technologies permettront d’analyser les données collectées par les capteurs et d’ajuster automatiquement les paramètres de peinture pour améliorer la qualité tout en réduisant les coûts. Par exemple, les systèmes d’IA pourraient identifier des tendances dans la production et recommander des ajustements pour éviter des défauts récurrents, ou même prédire l’usure des composants de la machine pour planifier une maintenance préventive. Cela réduira non seulement les erreurs humaines, mais contribuera également à prolonger la durée de vie des équipements et à améliorer leur efficacité.

La durabilité sera un autre facteur majeur dans l’évolution des machines de peinture de boulons. À mesure que la pression pour réduire l’empreinte écologique des processus de fabrication augmente, les machines devront intégrer des systèmes pour minimiser l’utilisation de solvants volatils, de produits chimiques toxiques et de déchets de peinture. Les progrès dans la formulation des peintures écologiques et des revêtements à base d’eau permettront de réduire les émissions et la consommation d’énergie. De plus, les machines de peinture seront conçues pour recycler la peinture excédentaire ou les résidus, ce qui contribuera à réduire les pertes matérielles et à rendre le processus plus respectueux de l’environnement.

L’un des défis majeurs pour les machines de peinture de boulons sera d’assurer une flexibilité maximale face à des demandes de plus en plus diversifiées. Le marché actuel exige des produits hautement personnalisés et des délais de production courts. Les machines devront donc être capables de s’adapter rapidement à différents types de boulons et de peintures, tout en maintenant une vitesse de production élevée. Cela nécessitera des systèmes modulaires qui permettront d’adapter rapidement les machines en fonction des besoins spécifiques, sans avoir à modifier de manière substantielle l’ensemble de la configuration de l’équipement.

Les interfaces utilisateurs intelligentes seront également un élément clé de cette évolution. Les opérateurs pourront interagir avec les machines via des écrans tactiles ou des interfaces de contrôle à distance, et ajuster les paramètres de peinture en temps réel. L’intégration de réalité augmentée (AR) pourrait permettre aux opérateurs de recevoir des instructions visuelles en temps réel pour résoudre des problèmes ou effectuer des ajustements sur les machines sans avoir à consulter un manuel. Cette interaction intuitive permettra de réduire les erreurs humaines et d’améliorer l’efficacité des opérateurs.

La qualité du revêtement des boulons sera un aspect fondamental de leur utilisation dans des applications industrielles. Les boulons peints doivent résister à des conditions extrêmes telles que la chaleur, l’humidité, la corrosion et l’usure. Ainsi, les machines de peinture devront être capables de traiter des peintures spéciales offrant des propriétés améliorées, comme des revêtements anticorrosion ou des peintures résistantes aux produits chimiques. Ces revêtements seront essentiels pour garantir la performance et la longévité des boulons dans des environnements rigoureux, tels que ceux rencontrés dans les industries maritimes ou pétrolières.

Les systèmes de contrôle de la qualité automatisés deviendront également plus sophistiqués. Grâce à des technologies de vision artificielle, les machines pourront effectuer des inspections de la qualité de la peinture à chaque étape du processus, en détectant des défauts comme des coulures, des irrégularités de surface ou des imperfections dans l’adhésion du revêtement. Les systèmes de contrôle en temps réel permettront de corriger immédiatement tout problème avant que les boulons ne soient envoyés à l’étape suivante, réduisant ainsi le nombre de pièces défectueuses.

L’optimisation énergétique deviendra également une priorité dans la conception des machines de peinture pour boulons. Ces machines devront être de plus en plus écoénergétiques, utilisant des technologies comme la récupération de chaleur et des moteurs à faible consommation d’énergie pour minimiser leur impact environnemental. De plus, les systèmes de séchage devront être conçus pour utiliser le moins d’énergie possible tout en assurant des performances optimales.

Enfin, la connectivité des machines sera essentielle dans un monde de plus en plus interconnecté. L’Internet des objets (IoT) permettra aux machines de transmettre en temps réel des données sur le processus de peinture, qui pourront être analysées pour optimiser la production. Par exemple, les machines pourront être connectées à un système de gestion de la production (MES), ce qui permettra de synchroniser leur fonctionnement avec d’autres équipements de la chaîne de production et d’améliorer l’efficacité globale de l’usine.

L’avenir des machines de peinture pour boulons sera caractérisé par une automatisation accrue, une intelligence artificielle omniprésente, des technologies écologiques et une flexibilité de production maximale. Grâce à ces innovations, les fabricants seront en mesure de répondre à des demandes de plus en plus complexes tout en réduisant les coûts, en améliorant la qualité et en respectant les normes environnementales strictes.

L’avenir des machines de peinture pour boulons sera également marqué par des avancées dans la personnalisation et la traçabilité des produits. La capacité à peindre des boulons de manière spécifique selon les exigences du client deviendra un atout essentiel pour les fabricants. Avec l’adoption de technologies de data management avancées, chaque boulon pourra être suivi tout au long du processus de peinture, offrant ainsi une traçabilité complète et une garantie de conformité aux normes de qualité. Des codes-barres intelligents ou des technologies RFID seront intégrés à chaque pièce, permettant une identification unique et la possibilité de suivre chaque étape de la production, depuis le moment où le boulon entre dans la machine jusqu’à sa sortie, prêt pour l’application finale.

Les machines de peinture de boulons de demain pourraient également inclure des fonctionnalités d’analyse de données en temps réel pour mesurer l’efficacité des processus et détecter d’éventuelles améliorations. Grâce à des systèmes cloud et des plateformes de big data, ces machines pourront non seulement être surveillées en temps réel, mais aussi collecter des informations sur le rendement de chaque cycle de peinture. Cela permettra aux opérateurs et aux responsables de la production de prendre des décisions plus éclairées et d’optimiser constamment les processus en fonction des données historiques et des tendances en temps réel. L’analyse prédictive, basée sur ces informations collectées, pourra permettre de détecter des anomalies avant qu’elles n’affectent la production, et même d’ajuster les paramètres automatiquement pour maintenir un flux de travail optimal.

Une autre innovation clé dans l’avenir des machines de peinture pour boulons sera l’intégration des systèmes de maintenance intelligente. Ces systèmes permettront d’anticiper l’usure des composants de la machine grâce à des capteurs de surveillance intégrés, réduisant ainsi les risques de pannes imprévues. Plutôt que de suivre un calendrier de maintenance standard, les machines de peinture pourront être dotées de capacités de maintenance prédictive qui s’ajusteront en fonction de l’utilisation réelle et des données collectées sur les performances de la machine. Cela permettrait de planifier des interventions de maintenance plus efficaces, réduisant les coûts d’entretien et augmentant le temps de disponibilité des machines.

Dans un monde où la pression pour adopter des pratiques plus durables ne cesse de croître, les machines de peinture de boulons seront également confrontées à la nécessité de devenir plus écologiques. L’adoption de peintures à faible impact environnemental, telles que des peintures sans COV (composés organiques volatils), ainsi que des technologies de peinture en circuit fermé pour réduire les émissions et le gaspillage, sera essentielle. Par ailleurs, des technologies de nettoyage sans solvant pour les pistolets de peinture et les systèmes de pulvérisation permettront de réduire l’impact environnemental tout en garantissant une efficacité maximale. Les machines devront être conçues pour être facilement démontables et recyclables, facilitant ainsi leur entretien et leur mise à jour tout en minimisant les déchets générés par leur cycle de vie.