Les machines à peindre les têtes de vis, de boulons et de fixations sont des outils essentiels pour les professionnels et les bricoleurs qui cherchent à obtenir une finition uniforme et durable sur leurs projets. Ces machines permettent d’appliquer rapidement et facilement de la peinture sur les têtes de fixation, ce qui peut améliorer l’apparence générale d’un projet et protéger les fixations contre la corrosion.

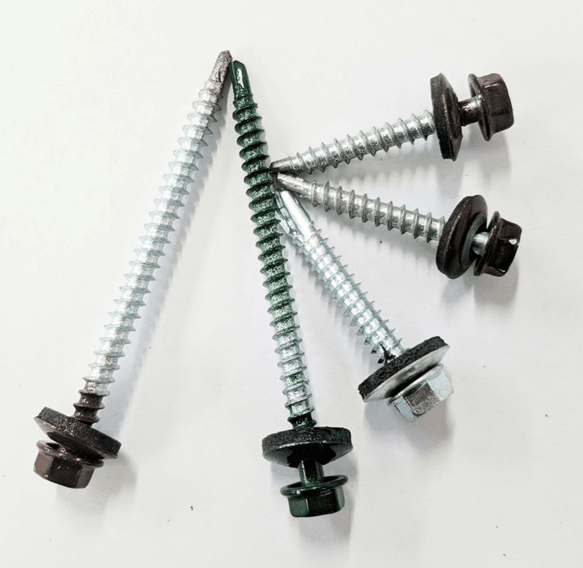

Une machine conçue pour peindre des vis et des rondelles fonctionne à travers un système complexe visant à automatiser le processus de peinture, garantissant ainsi cohérence et efficacité dans l’application du revêtement de ces petites pièces métalliques souvent détaillées. Ces machines sont utilisées dans des secteurs comme la fabrication automobile, la production de machines et la construction, où les éléments de fixation tels que les vis et les rondelles doivent être revêtus pour les protéger contre la corrosion, améliorer leur aspect esthétique ou assurer un ajustement correct lors du processus d’assemblage.

Typiquement, la machine est équipée d’un système de convoyeur qui déplace les vis et les rondelles à travers différentes étapes de la peinture. Dans la première phase, les pièces sont souvent prétraitées pour éliminer toute saleté, huile ou oxydation, garantissant ainsi une bonne adhérence de la peinture. Cela peut impliquer un nettoyage ultrasonique ou des bains chimiques. Après le nettoyage, les pièces sont séchées et prêtes à être enduites.

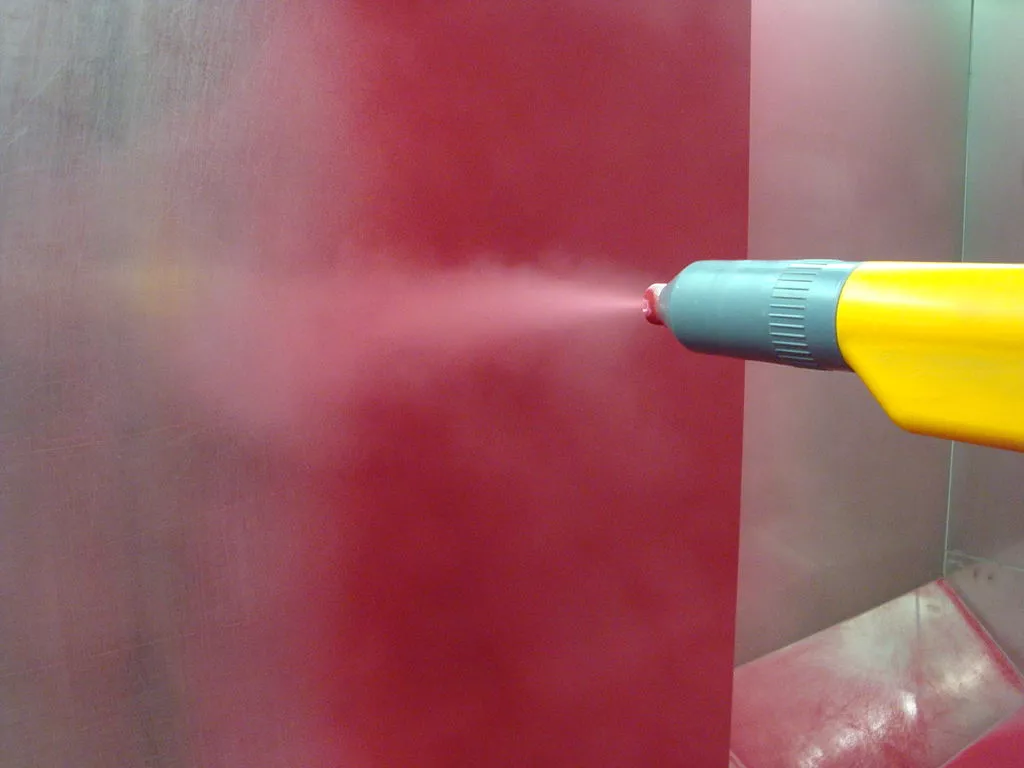

La peinture est généralement réalisée par des buses de pulvérisation ou des bains de trempage. Dans les systèmes de pulvérisation, des buses de haute précision atomisent la peinture et la dirigent sur les pièces de manière contrôlée, assurant ainsi que chaque vis et rondelle reçoive une couche uniforme. Ces systèmes peuvent inclure des pistolets de pulvérisation automatisés qui se déplacent le long de bras robotiques ou des buses fixes qui font tourner les pièces sur une table tournante, en fonction de la conception de la machine. Pour les petites pièces, un revêtement par trempage automatisé peut être utilisé, où les vis et les rondelles sont plongées dans un bain de peinture puis retirées, l’excédent de peinture étant laissé à s’écouler.

Pour garantir une couverture uniforme, certaines machines intègrent une phase de durcissement ou de séchage, où les pièces peintes sont soumises à de la chaleur pour accélérer le séchage et le durcissement du revêtement. Cela peut impliquer des fours à infrarouge ou à convection, et les paramètres de température et de temps sont étroitement contrôlés pour éviter d’endommager les pièces ou la peinture.

De plus, ces machines sont conçues pour traiter un grand volume de petites pièces, garantissant ainsi que le processus de production soit efficace et rentable. Les machines avancées intègrent souvent des fonctionnalités telles que l’inspection automatisée pour détecter les imperfections ou les zones manquantes de peinture, assurant ainsi un produit final de haute qualité. Des robots ou des bras mécaniques peuvent également être utilisés pour manipuler les pièces, permettant un chargement et un déchargement rapides des pièces dans la machine.

Dans les systèmes modernes, les machines sont intégrées avec des commandes numériques et des capteurs, permettant des ajustements faciles des paramètres tels que l’épaisseur de la peinture, le temps de séchage ou la vitesse du convoyeur. Ce niveau d’automatisation réduit les erreurs humaines, augmente le rendement et offre des résultats plus cohérents par rapport aux méthodes de peinture manuelles.

La machine de peinture pour vis et rondelles est un exemple parfait de la manière dont l’automatisation dans les environnements industriels contribue à améliorer la rapidité, la précision et la qualité des processus de fabrication. Grâce à des systèmes de contrôle précis, des méthodes de nettoyage, de revêtement et de séchage, ces machines sont essentielles pour produire des éléments de fixation durables, bien revêtus et conformes aux normes strictes de l’industrie.

Ces machines de peinture pour vis et rondelles ne se contentent pas seulement de garantir un revêtement uniforme et de haute qualité. Elles sont également conçues pour optimiser la productivité et réduire les coûts de production. L’automatisation permet de réaliser des cycles de peinture rapides et sans intervention humaine, ce qui minimise les risques d’erreurs, augmente le rendement et diminue les coûts de main-d’œuvre. Les machines sont capables de traiter de grandes quantités de vis et de rondelles en continu, ce qui les rend idéales pour les lignes de production à grande échelle.

Un autre aspect crucial est la gestion de la consommation de peinture. Grâce à des technologies avancées de contrôle du débit et de la pulvérisation, ces machines peuvent ajuster la quantité de peinture utilisée en fonction de la taille de la pièce et de la couverture nécessaire, réduisant ainsi le gaspillage de matière. Certains systèmes peuvent même récupérer et recycler la peinture excédentaire, ce qui contribue à la durabilité et à l’efficacité des processus de production.

Les machines modernes sont également dotées de systèmes de diagnostic en temps réel. Des capteurs surveillent constamment l’état de la machine, détectant toute anomalie ou déviation des paramètres de production. Cela permet une maintenance préventive, ce qui réduit les pannes imprévues et optimise les coûts de maintenance. Lorsque des ajustements sont nécessaires, ils peuvent être effectués rapidement via des interfaces numériques, offrant une flexibilité maximale dans le contrôle du processus de peinture.

La précision dans le contrôle de la peinture est particulièrement importante pour des applications où la finition de surface joue un rôle essentiel, par exemple, dans les secteurs automobile et aéronautique. Une peinture de qualité non seulement protège les vis et les rondelles contre les éléments, mais elle peut aussi être utilisée pour des applications où des propriétés spécifiques de finition sont requises, telles que des couleurs ou des textures particulières.

Dans certains cas, les machines sont également équipées de systèmes de séchage ou de durcissement à la lumière ultraviolette (UV), permettant un séchage plus rapide et plus efficace que les méthodes traditionnelles à chaleur. Cela peut être particulièrement avantageux pour des revêtements qui nécessitent une dureté élevée et une résistance à l’usure, tout en réduisant le temps d’attente entre les étapes de production.

L’intégration de l’intelligence artificielle (IA) et de l’Internet des objets (IoT) dans ces machines est également en plein essor. Les capteurs intelligents peuvent détecter des variations subtiles dans les processus, ajustant automatiquement les paramètres pour maintenir une qualité constante. Les données générées par la machine peuvent être collectées et analysées pour fournir des informations précieuses sur les performances de la production, permettant aux ingénieurs et aux gestionnaires de prendre des décisions éclairées sur l’optimisation des processus.

Enfin, ces machines peuvent être adaptées à différents types de peinture, qu’il s’agisse de peinture en poudre, liquide ou de revêtements spéciaux. Chaque type de peinture peut nécessiter des conditions particulières en termes de température, de pression ou de méthode d’application, et les machines modernes sont capables de s’ajuster en fonction des spécifications du produit final. Par exemple, la peinture en poudre peut être utilisée pour des applications où une finition plus robuste est nécessaire, tandis que la peinture liquide peut être privilégiée pour des surfaces plus complexes ou pour des effets esthétiques spécifiques.

En somme, la machine pour peindre des vis et des rondelles représente un élément clé dans l’optimisation des processus industriels modernes. Grâce à l’automatisation, à l’efficacité énergétique, à la précision et à l’intégration de technologies de pointe, ces machines permettent non seulement de répondre aux exigences de production de haute qualité, mais aussi de contribuer à la réduction des coûts et à l’amélioration de la durabilité environnementale des procédés de fabrication.

De plus, la flexibilité des machines de peinture pour vis et rondelles en fait un atout précieux dans des environnements de production où les demandes évoluent rapidement. Les systèmes modernes sont conçus pour être modulables et adaptables à différents types de pièces, ce qui permet de répondre à des besoins spécifiques, que ce soit pour des vis de petites tailles, des rondelles de formes variées ou des séries de production spécifiques. L’ajustabilité des paramètres de la machine, comme la pression de pulvérisation, la vitesse de convoyage et la température de séchage, permet de personnaliser le processus pour s’adapter à des variations dans les matériaux ou les exigences de revêtement.

Un autre avantage notable de ces machines est leur capacité à optimiser les processus de gestion des stocks et des flux de production. En étant intégrées dans des systèmes de gestion de production plus larges, ces machines peuvent être programmées pour fonctionner de manière synchronisée avec d’autres équipements de la chaîne de montage. Par exemple, elles peuvent ajuster leur cadence de travail en fonction des besoins de la ligne de production en amont ou en aval, ce qui garantit une continuité sans interruption dans la fabrication des vis et des rondelles, ainsi qu’une gestion efficace des ressources.

Les machines peuvent également être équipées de systèmes d’inspection visuelle automatisée qui, grâce à l’utilisation de caméras haute résolution et d’intelligence artificielle, détectent instantanément les défauts dans le revêtement, comme les éclats, les irrégularités ou les zones non couvertes. Ce type d’inspection permet d’identifier et de corriger immédiatement les problèmes sans avoir à interrompre la production. Cela garantit une qualité constante et réduit le nombre de pièces défectueuses, ce qui est crucial pour les industries où la précision des composants est essentielle, comme l’aéronautique, l’automobile ou la mécanique de précision.

Les capacités de suivi et de traçabilité des machines modernes sont également des atouts considérables. Grâce à l’enregistrement des données de production, telles que la quantité de peinture utilisée, la durée du processus de séchage ou la température des pièces, il devient possible de retracer l’ensemble du processus de fabrication pour chaque lot de production. Cette traçabilité permet non seulement de vérifier la conformité avec les normes de qualité, mais aussi de faciliter les audits de production et de répondre aux exigences strictes de certaines certifications industrielles, comme ISO ou AS9100.

En termes de durabilité, l’amélioration continue des machines de peinture pour vis et rondelles prend également en compte la réduction de l’impact environnemental. L’utilisation de technologies telles que la récupération de peinture excédentaire, la réduction de la consommation d’énergie, ainsi que la gestion des émissions de solvants, contribue à rendre ces machines plus respectueuses de l’environnement. Certains systèmes de pulvérisation à basse pression et à faible volume (HVLP) sont conçus pour maximiser l’efficacité de la peinture en réduisant la dispersion et le gaspillage, tout en garantissant une couverture uniforme.

Les matériaux utilisés pour fabriquer ces machines évoluent également, avec des composants plus durables, résistants à l’usure et moins sujets à la corrosion. Les fabricants de ces équipements intègrent des matériaux de haute qualité pour prolonger la durée de vie de la machine, réduisant ainsi les coûts de maintenance à long terme et optimisant la rentabilité de l’investissement. De plus, la maintenance elle-même devient plus simple grâce à des systèmes de diagnostic avancés qui permettent une détection rapide des problèmes mécaniques ou électriques, réduisant ainsi les temps d’arrêt non planifiés.

Les avancées dans les technologies de connectivité ont également ouvert la voie à des machines de peinture intelligentes, capables de se connecter à des plateformes cloud. Ces plateformes permettent de surveiller à distance l’état de la machine, d’analyser les performances en temps réel, et même de prévoir les besoins de maintenance avant qu’ils ne deviennent des problèmes majeurs. Cette surveillance à distance est particulièrement bénéfique pour les grandes entreprises possédant plusieurs lignes de production, car elle permet de centraliser le contrôle et d’optimiser la gestion des équipements à l’échelle mondiale.

L’intégration de la réalité augmentée (RA) dans la maintenance et l’opération des machines de peinture est un autre développement intéressant. Par exemple, un technicien peut utiliser des lunettes de RA pour obtenir des instructions de maintenance étape par étape, directement superposées sur l’équipement, ou pour diagnostiquer rapidement des problèmes grâce à des informations en temps réel affichées sur un écran intégré. Cela permet d’améliorer l’efficacité de la maintenance, tout en réduisant le risque d’erreurs humaines.

En conclusion, les machines pour peindre des vis et des rondelles représentent l’une des innovations les plus significatives dans l’automatisation des processus industriels. Elles combinent haute performance, flexibilité, efficacité énergétique et respect de l’environnement, tout en répondant aux exigences de qualité et de productivité des industries modernes. Grâce à des avancées constantes dans la technologie, ces machines jouent un rôle essentiel non seulement dans l’amélioration de la production de pièces métalliques revêtues, mais aussi dans la transformation des pratiques de fabrication à l’échelle mondiale, contribuant ainsi à des processus plus intelligents, plus durables et plus rentables.

Machine à Peindre les Têtes de Vis, de Boulons et de Fixations

La machine à peindre les têtes de vis, de boulons et de fixations est un dispositif industriel conçu pour automatiser l’application de peinture ou de revêtements sur ces éléments essentiels de fixation. Elle joue un rôle crucial dans les processus de fabrication et de finition, notamment dans les industries où les vis, boulons et fixations doivent être à la fois fonctionnels et esthétiques. Ces machines permettent de garantir une uniformité dans l’application de la peinture, tout en assurant une efficacité accrue par rapport aux méthodes manuelles.

Le fonctionnement de la machine repose sur un système de transport et de positionnement précis des éléments à peindre. Les vis, boulons ou fixations sont généralement placés dans des supports spécialement conçus pour les maintenir en position stable. Ce système de support peut être rotatif, afin de permettre une application de la peinture sur toute la surface de la tête. La peinture est ensuite appliquée par pulvérisation, par brossage ou par immersion, selon la conception de la machine et les spécifications du produit final. Les paramètres, tels que la pression de pulvérisation, la vitesse de rotation et la quantité de peinture appliquée, peuvent être ajustés pour répondre aux exigences de qualité et de finition.

L’un des avantages majeurs de cette machine est sa capacité à traiter de grandes quantités de fixations en un temps réduit, ce qui en fait une solution idéale pour les lignes de production à haut débit. De plus, elle réduit le gaspillage de peinture grâce à des systèmes précis de dosage et de récupération. Certaines machines intègrent également des technologies avancées, comme la reconnaissance automatique des dimensions des fixations ou des systèmes de contrôle qualité en temps réel, garantissant une finition parfaite.

Les industries qui bénéficient particulièrement de ces machines incluent la fabrication d’équipements électroniques, l’automobile, l’aéronautique et même l’ameublement. Dans ces secteurs, les vis et boulons visibles doivent souvent être assortis à la couleur ou au style du produit final, nécessitant une précision et une qualité irréprochables dans la finition. Par exemple, dans l’automobile, les vis et boulons des garnitures intérieures ou des tableaux de bord sont souvent peints pour s’harmoniser avec l’environnement visuel du véhicule.

Un autre aspect à considérer est la maintenance et le nettoyage de la machine. Étant donné que la peinture peut sécher et obstruer les buses ou d’autres composants, des systèmes automatiques de nettoyage sont souvent intégrés pour minimiser les temps d’arrêt et garantir un fonctionnement continu. Ces systèmes utilisent généralement des solvants ou des cycles de rinçage pour nettoyer les canaux internes et externes de la machine.

En termes de durabilité, certaines machines sont conçues pour fonctionner avec des peintures à base d’eau, réduisant ainsi l’impact environnemental. De plus, les fabricants de ces machines intègrent souvent des mécanismes visant à réduire la consommation énergétique, rendant le processus global plus écoresponsable. Les innovations récentes incluent l’utilisation de robots collaboratifs pour gérer des pièces aux formes complexes ou pour effectuer un contrôle qualité plus précis.

Enfin, la conception et la mise en œuvre de ces machines nécessitent une expertise approfondie dans les domaines de l’ingénierie mécanique, des matériaux et des processus de revêtement. Les fabricants collaborent souvent avec leurs clients pour adapter les machines aux besoins spécifiques de leur production, en tenant compte des types de peintures utilisées, des dimensions des fixations et des volumes de production. Ce niveau de personnalisation permet aux entreprises d’améliorer leur productivité tout en répondant aux attentes de leurs clients en termes de qualité et d’esthétique.

Ces machines se déclinent en plusieurs configurations pour répondre à des besoins divers. Les modèles les plus simples peuvent être semi-automatiques, où l’opérateur place manuellement les pièces dans les supports et initie le processus de peinture. Ces versions sont idéales pour les petites séries ou pour les ateliers où la production reste flexible. À l’inverse, les machines entièrement automatisées sont intégrées dans des lignes de production complexes. Elles sont équipées de systèmes de convoyeurs, de chargeurs automatiques, et parfois de bras robotisés pour manipuler les pièces sans intervention humaine.

La personnalisation des machines est un atout majeur. Les fabricants proposent souvent des options permettant de traiter différents types de peintures, comme les peintures en poudre, les revêtements liquides ou les vernis. Cela élargit les applications possibles, notamment dans les environnements exigeants où les vis et boulons doivent être protégés contre la corrosion, les rayures ou d’autres formes d’usure. Par exemple, dans l’industrie marine, les fixations subissent des conditions extrêmes d’humidité et de sel ; les machines à peindre sont donc conçues pour appliquer des revêtements protecteurs spécifiques, garantissant leur durabilité.

Les défis techniques liés à la peinture des têtes de vis et de boulons résident dans la complexité de leurs formes. Les têtes peuvent être rondes, hexagonales, carrées ou même personnalisées selon les exigences de design. Pour garantir une couverture uniforme, les machines utilisent des technologies avancées comme la pulvérisation à haute précision ou la peinture électrostatique. Cette dernière méthode est particulièrement efficace, car elle permet à la peinture de s’accrocher uniformément à la surface métallique grâce à une charge électrique, même dans les zones difficiles d’accès.

Un autre domaine d’innovation concerne la gestion des couleurs. De nombreuses industries requièrent des fixations assorties à une large palette de couleurs, souvent en petites quantités. Les machines modernes intègrent des systèmes de changement rapide de peinture, permettant de passer d’une couleur à une autre en quelques minutes. Cela réduit considérablement les pertes de temps et les déchets de peinture, tout en répondant aux besoins de personnalisation croissants des clients.

La qualité de la finition est également un point essentiel. Les machines peuvent être équipées de capteurs et de caméras pour vérifier en temps réel l’uniformité de l’application, la teinte de la couleur, et l’absence de défauts comme des bulles ou des coulures. Ces systèmes de contrôle qualité permettent non seulement de réduire les rebuts, mais aussi d’assurer une traçabilité complète du processus. Les données collectées peuvent être analysées pour optimiser les performances de la machine et identifier rapidement les problèmes éventuels.

L’intégration dans l’ère numérique est une autre caractéristique des machines modernes. De nombreuses unités sont désormais connectées à des réseaux industriels, permettant un suivi à distance et une maintenance prédictive. Par exemple, les utilisateurs peuvent recevoir des alertes lorsqu’un composant de la machine montre des signes d’usure ou lorsque la consommation de peinture dépasse les seuils attendus. Ces fonctionnalités contribuent à améliorer la fiabilité et la rentabilité des installations.

Enfin, les perspectives futures pour les machines à peindre les têtes de vis, de boulons et de fixations incluent le développement de technologies encore plus écologiques. On observe une tendance croissante à intégrer des matériaux et des procédés respectueux de l’environnement, comme l’utilisation de peintures sans solvants ou de revêtements à base de nanotechnologie. Ces innovations visent non seulement à réduire l’impact environnemental, mais aussi à améliorer les performances des fixations, par exemple en leur conférant des propriétés autonettoyantes ou résistantes aux UV.

En somme, la machine à peindre les têtes de vis, de boulons et de fixations constitue un outil indispensable pour les industries modernes. Grâce à son efficacité, sa flexibilité et son intégration des technologies avancées, elle répond aux exigences toujours croissantes des marchés en termes de qualité, de durabilité et d’esthétique. Les innovations futures promettent de rendre ces machines encore plus performantes et adaptées aux enjeux environnementaux de notre époque.

L’un des aspects souvent négligés mais cruciaux des machines à peindre les têtes de vis, de boulons et de fixations est leur rôle dans l’optimisation des chaînes d’approvisionnement. En effet, dans de nombreux secteurs industriels, la demande pour des fixations peintes ou revêtues de manière spécifique augmente, en particulier lorsque ces éléments sont destinés à des produits finis où l’apparence joue un rôle fondamental. Les fabricants de fixations peuvent désormais offrir des solutions sur mesure, intégrées à leurs processus de production, ce qui réduit les délais de livraison et améliore la satisfaction des clients.

Ces machines participent également à la standardisation des processus industriels. Grâce à leurs capacités de répétabilité et à leur précision, elles éliminent les variations qui pourraient survenir lors d’un traitement manuel. Cette uniformité garantit une cohérence esthétique et technique d’un lot à l’autre, ce qui est particulièrement important dans des secteurs comme l’aéronautique, où chaque composant doit répondre à des normes strictes de qualité et de sécurité.

Du point de vue de l’investissement, bien que l’acquisition de machines automatisées représente un coût initial significatif, les avantages à long terme compensent largement cette dépense. La réduction des temps de traitement, la diminution des erreurs humaines, ainsi que l’économie réalisée sur les matériaux de peinture et la main-d’œuvre permettent un retour sur investissement rapide. De plus, les machines sont généralement conçues pour être évolutives, ce qui signifie qu’elles peuvent être mises à niveau ou reconfigurées pour s’adapter à de nouvelles exigences ou à des volumes de production croissants.

Le processus de développement et de fabrication de ces machines nécessite une collaboration étroite entre différents domaines d’expertise. Les ingénieurs mécaniques conçoivent les systèmes de support et de mouvement des pièces, tandis que les spécialistes des revêtements travaillent sur les techniques d’application de la peinture. Par ailleurs, les experts en automatisation et en robotique jouent un rôle clé dans l’intégration de technologies avancées telles que les capteurs intelligents, les systèmes de vision industrielle et les logiciels de commande numérique. Cette interdisciplinarité garantit que chaque machine est optimisée pour sa fonction et peut s’intégrer harmonieusement dans les installations existantes des clients.

En termes de maintenance, l’un des défis majeurs pour ces machines est d’assurer leur fiabilité et leur disponibilité maximale. Les fabricants intègrent souvent des systèmes d’autodiagnostic qui surveillent en permanence l’état des composants critiques. Ces systèmes peuvent détecter des anomalies telles qu’une usure excessive, des dysfonctionnements dans les circuits de peinture ou des fluctuations dans les paramètres de pulvérisation. Lorsqu’une anomalie est détectée, une alerte est envoyée à l’opérateur ou au système central, permettant une intervention rapide avant qu’un problème majeur ne survienne. Cette approche proactive réduit considérablement les arrêts non planifiés et prolonge la durée de vie de la machine.

Un autre domaine en plein développement est celui des matériaux de revêtement utilisés. Les peintures et les revêtements appliqués par ces machines ne se limitent pas à des fonctions esthétiques. Ils offrent également des propriétés spécifiques telles que la résistance à la corrosion, l’adhérence améliorée, ou encore des caractéristiques antifriction pour certaines applications mécaniques. Dans certains cas, des couches multi-fonctionnelles sont appliquées, combinant plusieurs propriétés en un seul revêtement. Cela permet de répondre aux exigences des industries où les fixations sont soumises à des conditions extrêmes, comme dans l’espace ou sous l’eau.

Enfin, les machines à peindre les têtes de vis, de boulons et de fixations jouent un rôle dans la durabilité et l’efficience énergétique des processus industriels. Les modèles récents sont conçus pour minimiser la consommation de ressources telles que l’énergie, l’eau et les solvants. Par exemple, les systèmes de récupération de peinture permettent de recycler les excès de matériau, réduisant ainsi le gaspillage. Certains modèles intègrent également des technologies de séchage rapide utilisant des lampes LED ou des fours basse consommation pour durcir les peintures plus efficacement.

À mesure que les besoins des industries évoluent, ces machines continuent de s’adapter, avec une attention particulière portée à la flexibilité et à la connectivité. Les fabricants s’orientent vers des machines capables de gérer des lots de production plus variés, avec des cycles de configuration rapides, tout en étant compatibles avec les standards de l’Industrie 4.0. Ainsi, ces équipements deviennent une pierre angulaire des usines intelligentes, en s’intégrant dans des réseaux de production interconnectés et en contribuant à l’optimisation globale des performances industrielles.

En résumé, la machine à peindre les têtes de vis, de boulons et de fixations est bien plus qu’un simple outil de finition. Elle incarne une combinaison de précision, d’innovation et de durabilité, répondant aux exigences croissantes des marchés globaux tout en offrant des solutions adaptées aux défis techniques et environnementaux de l’industrie moderne.

Un autre aspect crucial à explorer dans le contexte des machines à peindre les têtes de vis, de boulons et de fixations est leur interaction avec les chaînes logistiques et les environnements de production multi-sites. De nombreuses entreprises, notamment celles opérant dans des secteurs à forte compétitivité comme l’automobile ou l’électronique, recherchent des solutions standardisées qui puissent être implémentées simultanément dans plusieurs usines à travers le monde. Ces machines, souvent modulaires, sont conçues pour s’adapter facilement aux différents niveaux d’automatisation et de spécificités régionales.

Par exemple, une entreprise multinationale peut installer des machines identiques dans des usines situées en Asie, en Europe et en Amérique du Nord, garantissant ainsi une homogénéité de la qualité et de l’apparence des produits finis, peu importe leur lieu de fabrication. De plus, avec les avancées dans les systèmes de gestion à distance, les performances de ces machines peuvent être surveillées et optimisées en temps réel depuis un siège central. Ce type de contrôle centralisé favorise l’efficacité globale et simplifie les processus de maintenance et de formation des opérateurs.

Dans le contexte des réglementations environnementales de plus en plus strictes, ces machines jouent également un rôle essentiel pour aider les entreprises à se conformer aux normes en vigueur. En Europe, par exemple, la directive REACH impose des restrictions sur l’utilisation de certaines substances chimiques dans les peintures et les revêtements industriels. Les fabricants de machines à peindre intègrent donc des technologies compatibles avec des revêtements écologiques, tout en garantissant des performances optimales. Cela inclut des systèmes capables de manipuler des peintures sans solvants ou des revêtements à base d’eau, qui réduisent les émissions de composés organiques volatils (COV).

Dans les environnements de production où les exigences en matière de traçabilité et de documentation sont élevées, comme dans l’aéronautique ou le médical, ces machines sont également capables de générer des rapports détaillés sur chaque lot de production. Ces rapports peuvent inclure des informations sur les paramètres de peinture utilisés, les temps de cycle, les taux de rejet et même des images prises par les systèmes de vision pour documenter visuellement la qualité du travail effectué. Cette capacité à produire des données exploitables en temps réel améliore la transparence des processus et répond aux attentes croissantes des auditeurs et des organismes de certification.

En ce qui concerne les industries créatives et les produits de consommation haut de gamme, ces machines trouvent également des applications intéressantes. Par exemple, dans le secteur du luxe, les fixations utilisées sur des produits tels que des montres, des sacs à main ou des meubles design peuvent nécessiter des finitions personnalisées, parfois même avec des motifs ou des textures spécifiques. Les machines modernes sont capables d’intégrer ces options avancées, souvent grâce à des têtes de peinture pilotées numériquement ou à des technologies d’impression 3D appliquées au revêtement. Cela ouvre de nouvelles possibilités en termes de design et d’innovation.

Un autre domaine en pleine expansion est celui de l’intégration des matériaux composites. Alors que l’industrie adopte de plus en plus ces matériaux pour leurs propriétés légères et résistantes, les fixations associées nécessitent des traitements de surface spécifiques pour assurer une adhérence optimale et une protection contre les dégradations. Les machines à peindre sont ainsi adaptées pour appliquer des primaires, des couches protectrices ou des revêtements fonctionnels spécialement développés pour interagir avec ces nouveaux matériaux.

Parallèlement, les améliorations dans les algorithmes d’intelligence artificielle et d’apprentissage machine ont permis de transformer la manière dont ces machines opèrent. Par exemple, les systèmes de contrôle basés sur l’IA peuvent analyser en continu les performances de la machine, détecter des anomalies subtiles, et ajuster automatiquement les paramètres pour éviter des défauts ou des inefficacités. Ces capacités adaptatives réduisent non seulement les pertes de matériaux, mais augmentent également la productivité globale en minimisant les interruptions.

Les tendances futures pour ces machines incluent également une personnalisation encore plus poussée pour répondre à des demandes spécifiques. Les clients souhaitent de plus en plus que leurs fixations soient non seulement peintes, mais aussi marquées ou gravées pour inclure des logos, des numéros de série ou des codes QR. Cela est particulièrement pertinent dans les secteurs où la contrefaçon est un problème, car ces marquages peuvent servir à vérifier l’authenticité des pièces. Les machines à peindre peuvent être combinées avec des équipements de gravure laser ou d’impression directe pour offrir ces fonctionnalités supplémentaires.

Enfin, le rôle de la formation et de l’accompagnement des opérateurs mérite d’être souligné. Avec l’introduction constante de nouvelles technologies, il est essentiel que les utilisateurs finaux soient formés non seulement à l’utilisation de base des machines, mais aussi à leur maintenance et à leur optimisation. De nombreux fabricants proposent désormais des solutions de formation immersive, comme des simulateurs en réalité virtuelle, pour permettre aux opérateurs de se familiariser avec les machines avant même leur installation sur site. Ces approches innovantes réduisent le temps d’apprentissage et améliorent la sécurité en éliminant le risque d’erreurs pendant les phases critiques de démarrage.

Ainsi, les machines à peindre les têtes de vis, de boulons et de fixations s’affirment comme des éléments essentiels de l’infrastructure industrielle moderne. Leur évolution constante, alimentée par les besoins du marché, les innovations technologiques et les enjeux environnementaux, les positionne comme un outil stratégique dans la quête d’efficacité, de qualité et de durabilité des chaînes de production à l’échelle mondiale.

Un domaine émergent dans l’utilisation des machines à peindre les têtes de vis, de boulons et de fixations est celui de la personnalisation à la demande. Avec l’évolution vers une production plus flexible, encouragée par des modèles tels que la fabrication additive (impression 3D) et l’Industrie 4.0, les clients s’attendent à des produits adaptés à leurs besoins spécifiques, sans compromis sur les délais. Dans ce contexte, ces machines peuvent être intégrées à des systèmes de production “juste-à-temps” pour produire des fixations avec des finitions uniques, que ce soit en termes de couleur, de texture ou même de propriétés fonctionnelles. Cela inclut la possibilité de peindre des séries limitées ou des prototypes pour des applications spéciales.

L’adoption croissante des matériaux avancés tels que les alliages légers, les métaux exotiques et les composites dans des industries comme l’aérospatiale et les énergies renouvelables impose également des exigences spécifiques aux machines à peindre. Ces matériaux nécessitent souvent des revêtements spécifiques pour répondre à des critères de performance stricts, tels qu’une résistance accrue à la corrosion, aux températures extrêmes ou à l’abrasion. Les machines modernes sont capables de s’adapter à ces besoins grâce à des systèmes modulaires qui permettent d’appliquer des couches multiples ou des traitements de surface complexes.

L’automatisation accrue de ces machines s’accompagne également d’une meilleure interaction homme-machine. Les interfaces utilisateur ont considérablement évolué, passant des panneaux de commande classiques à des écrans tactiles intuitifs et, dans certains cas, à des applications mobiles ou des plateformes cloud accessibles à distance. Ces évolutions permettent aux opérateurs de configurer, surveiller et diagnostiquer les machines avec une grande facilité, même sans compétences techniques avancées. Par exemple, un superviseur peut, depuis une tablette ou un smartphone, vérifier les paramètres d’application de peinture, recevoir des notifications sur l’état de la machine ou même télécharger des rapports de production pour analyse.

Les préoccupations environnementales continuent de jouer un rôle clé dans la conception et l’utilisation de ces machines. Les fabricants investissent massivement dans des solutions de revêtement durable, qui utilisent moins de ressources tout en offrant des performances élevées. Des développements récents incluent des peintures biosourcées ou des revêtements fonctionnalisés à base de nanotechnologies, qui offrent des propriétés innovantes comme l’auto-réparation ou une meilleure résistance aux rayures. Ces innovations visent à réduire l’impact écologique tout en augmentant la durée de vie des produits.

Par ailleurs, les économies circulaires influencent la manière dont ces machines sont intégrées dans les processus industriels. Les systèmes de récupération et de recyclage des matériaux, tels que les peintures en excès ou les solvants, sont de plus en plus sophistiqués. Ils permettent de minimiser le gaspillage et de réduire les coûts opérationnels. De même, les machines elles-mêmes sont conçues pour être facilement démontées et recyclées en fin de vie, alignant ainsi leur cycle de vie sur les principes de durabilité.

Un autre développement significatif est l’intégration croissante de l’intelligence artificielle et de la collecte de données dans le fonctionnement des machines. Grâce à des capteurs avancés et à l’analyse en temps réel, ces systèmes peuvent non seulement optimiser les paramètres de peinture pour chaque pièce, mais aussi anticiper les besoins de maintenance ou détecter des variations subtiles qui pourraient indiquer un problème futur. Ces capacités prédictives permettent de réduire les temps d’arrêt et d’améliorer l’efficacité opérationnelle globale. Par exemple, un système basé sur l’IA peut analyser les données de production pour ajuster automatiquement la vitesse de pulvérisation ou la pression en fonction de la complexité des pièces à traiter.

Les perspectives futures incluent également une interopérabilité accrue avec d’autres équipements industriels. Les machines à peindre sont de plus en plus intégrées dans des systèmes complexes où elles interagissent avec des robots manipulateurs, des scanners 3D ou des dispositifs de mesure de précision. Cela permet de créer des chaînes de production entièrement automatisées et interconnectées, où chaque étape du processus est optimisée pour réduire les coûts, améliorer la qualité et répondre rapidement aux variations de la demande.

Enfin, il est important de souligner que ces machines ne se limitent pas aux secteurs industriels traditionnels. Elles trouvent également des applications dans des domaines moins conventionnels, comme la décoration architecturale, l’art ou même les technologies médicales. Par exemple, des fixations utilisées dans des dispositifs médicaux, comme des implants chirurgicaux, nécessitent souvent des revêtements antibactériens ou biocompatibles. Ces revêtements doivent être appliqués avec une précision extrême, et les machines modernes sont parfaitement adaptées à ces exigences grâce à leurs systèmes de contrôle avancés.

En conclusion, les machines à peindre les têtes de vis, de boulons et de fixations continuent d’évoluer pour répondre à des besoins toujours plus diversifiés et exigeants. Elles sont au cœur des transformations industrielles modernes, alliant performance, durabilité et innovation. Avec l’intégration de technologies de pointe, elles représentent une solution clé pour les entreprises souhaitant améliorer leur compétitivité tout en respectant les contraintes environnementales et en s’adaptant aux attentes changeantes du marché. Leur rôle, déjà crucial aujourd’hui, ne fera que se renforcer dans les années à venir.

Les innovations dans les machines à peindre les têtes de vis, de boulons et de fixations continuent de s’étendre vers des technologies futuristes, propulsant leur rôle au-delà de la simple finition industrielle. L’une des évolutions les plus prometteuses concerne l’intégration des capacités d’automatisation collaborative. Ces machines peuvent désormais travailler aux côtés des opérateurs humains dans des environnements de production mixte, où la flexibilité et la sécurité sont prioritaires. Grâce à des capteurs avancés et des algorithmes de reconnaissance, elles peuvent détecter et éviter tout contact accidentel avec les humains, permettant une cohabitation harmonieuse et efficace.

Machines intelligentes et connectées

Dans l’ère de l’Industrie 4.0, la connectivité devient un impératif. Les machines à peindre modernes sont de plus en plus intégrées dans des réseaux intelligents qui permettent un flux de données transparent entre différents équipements. Cela offre des avantages considérables en termes de planification et d’optimisation des ressources. Par exemple :

- Planification proactive des maintenances : Les machines utilisent des capteurs pour surveiller en permanence l’usure des composants critiques. Grâce à des algorithmes prédictifs, elles peuvent anticiper les besoins de remplacement ou de réparation avant que des pannes ne surviennent.

- Synchronisation de la production : Dans une chaîne de production automatisée, ces machines peuvent ajuster leur cadence en fonction des autres étapes du processus. Par exemple, si une machine en amont rencontre un retard, la machine à peindre peut ralentir sa vitesse pour éviter les engorgements.

- Analyse des données en temps réel : Les machines génèrent des rapports détaillés sur les performances, la consommation de matériaux et les taux de défauts. Ces informations sont accessibles via des plateformes numériques, permettant une prise de décision rapide et éclairée.

Impression et revêtements fonctionnels

En parallèle des techniques traditionnelles de peinture, les machines évoluent pour intégrer des technologies hybrides, comme l’impression fonctionnelle. Cela consiste à appliquer des motifs ou des couches spécifiques, non seulement pour des raisons esthétiques, mais également pour des applications techniques. Par exemple :

- Revêtements conducteurs : Dans l’électronique, les vis et boulons peuvent être revêtus de matériaux conducteurs pour faciliter le transfert d’électricité ou protéger contre les interférences électromagnétiques.

- Propriétés antifriction : Certains revêtements appliqués par ces machines réduisent la friction entre les pièces, améliorant ainsi la performance mécanique des fixations dans des systèmes dynamiques.

- Protection avancée : Des couches résistantes aux UV, à l’eau ou à des produits chimiques agressifs sont de plus en plus courantes pour prolonger la durée de vie des fixations dans des environnements hostiles.

Personnalisation à grande échelle

La montée en puissance des systèmes de commande numérique et de changement rapide de paramètres rend possible la production de lots personnalisés à grande échelle. Cela est particulièrement important pour des secteurs comme la décoration intérieure, où chaque projet peut exiger des couleurs ou des motifs uniques. Grâce à la combinaison de l’intelligence artificielle et des systèmes de reconnaissance des matériaux, les machines peuvent adapter automatiquement leurs réglages à chaque pièce traitée, sans intervention humaine.

Applications dans les nouveaux secteurs

Les machines à peindre trouvent de nouvelles opportunités dans des industries émergentes, telles que :

- L’énergie renouvelable : Les fixations utilisées dans les éoliennes ou les panneaux solaires nécessitent des revêtements durables pour résister à des conditions climatiques extrêmes.

- La robotique : Dans les robots de précision, les fixations doivent souvent être recouvertes de peintures spécifiques qui réduisent le poids ou augmentent la conductivité thermique.

- L’exploration spatiale : Les missions spatiales exigent des boulons et vis capables de résister à des variations extrêmes de température et aux rayonnements. Les revêtements appliqués par ces machines peuvent inclure des couches réfléchissantes ou isolantes.

Évolution vers une durabilité renforcée

L’accent mis sur la durabilité continue de pousser les fabricants de machines à innover. Cela inclut non seulement des améliorations dans les processus de peinture, mais aussi dans la fabrication des machines elles-mêmes. Les matériaux recyclables, les systèmes de réduction d’énergie, et les peintures éco-responsables sont désormais des priorités. Certaines machines intègrent même des technologies de capture et de traitement des vapeurs de peinture pour minimiser leur impact environnemental.

Vers une automatisation complète et autonome

Dans le futur, les machines à peindre pourraient devenir entièrement autonomes, avec une capacité à auto-optimiser leurs processus sans intervention humaine. À l’aide de l’apprentissage automatique, elles pourront :

- Identifier les modèles de défauts sur la base d’historiques de production.

- S’ajuster automatiquement pour maximiser la qualité.

- Travailler dans des environnements totalement décentralisés, alimentés par des sources d’énergie renouvelables.

Ces avancées font de ces machines un pilier incontournable des industries modernes, combinant efficacité, flexibilité et durabilité. Leurs évolutions futures répondront aux exigences d’un monde industriel toujours plus connecté, personnalisable et respectueux de l’environnement.

Corrosion des vis

La corrosion des vis, des boulons et des fixations représente un enjeu majeur dans de nombreuses applications industrielles et structurelles. Elle peut entraîner une détérioration des fixations, affectant leur intégrité mécanique et compromettant la sécurité et la durabilité des structures ou des systèmes dans lesquels elles sont utilisées. Ce phénomène est particulièrement préoccupant dans des environnements exposés à des conditions agressives, comme l’humidité, les sels, les variations de température ou les substances chimiques corrosives.

Mécanismes de la corrosion des vis

La corrosion des vis est principalement due à des réactions chimiques ou électrochimiques entre le métal de la vis et son environnement. Les mécanismes les plus courants incluent :

- La corrosion uniforme : Ce type de corrosion se manifeste par une attaque générale et homogène de la surface métallique. Elle survient souvent lorsque les vis sont exposées à des environnements humides ou à des solutions acides.

- La corrosion galvanique : Lorsqu’une vis est en contact avec un autre métal de nature différente, une pile galvanique peut se former. Ce phénomène accélère la corrosion de l’un des deux métaux, généralement celui ayant un potentiel électrochimique plus faible.

- La corrosion par piqûres : Les aciers inoxydables et d’autres alliages résistants peuvent subir une corrosion localisée sous forme de petits trous ou “piqûres” en présence de chlorures, comme dans les environnements marins.

- La corrosion sous contrainte : Cette forme combine les effets de contraintes mécaniques et de l’environnement corrosif. Elle peut provoquer des fissures dans les vis, réduisant leur résistance.

- La corrosion intergranulaire : Fréquente dans certains alliages, elle affecte les zones situées entre les grains du métal, fragilisant la structure interne des vis.

Facteurs influençant la corrosion des vis

- Matériaux des vis : Le type de métal utilisé pour fabriquer les vis joue un rôle clé dans leur résistance à la corrosion. Par exemple, les vis en acier inoxydable ou en alliages de titane sont souvent plus résistantes que celles en acier au carbone non traité.

- Environnement : Les facteurs environnementaux tels que l’humidité, les températures élevées, la salinité (dans les environnements marins), ou l’exposition à des produits chimiques agressifs augmentent le risque de corrosion.

- Conception des fixations : Les imperfections de surface, les bords tranchants, ou les zones difficiles d’accès peuvent retenir l’humidité ou les contaminants, favorisant la corrosion localisée.

- Revêtements protecteurs : Les vis peuvent être protégées par des revêtements, comme le zingage, la galvanisation à chaud ou des peintures spéciales. Toutefois, si ces revêtements sont endommagés, le métal sous-jacent devient vulnérable.

Stratégies pour prévenir la corrosion des vis

- Choix des matériaux : Utiliser des matériaux intrinsèquement résistants à la corrosion, tels que l’acier inoxydable (grades 304 ou 316 pour des applications marines) ou des alliages d’aluminium et de titane.

- Traitements de surface : Appliquer des revêtements protecteurs ou des traitements de surface pour augmenter la résistance à la corrosion. Cela inclut :

- Zingage : Un revêtement de zinc protège les vis par effet sacrificiel.

- Galvanisation à chaud : Procédé qui offre une protection renforcée grâce à un revêtement épais de zinc.

- Passivation : Technique pour améliorer la résistance à la corrosion des aciers inoxydables.

- Peintures spéciales : Les machines à peindre les têtes de vis jouent un rôle clé dans l’application uniforme de revêtements anticorrosion.

- Conception adaptée : Éviter les zones de rétention d’eau ou de contaminants dans les assemblages et utiliser des rondelles ou des joints pour réduire l’exposition directe des vis à l’environnement.

- Entretien régulier : Inspecter périodiquement les vis, nettoyer les dépôts ou les contaminants, et remplacer les fixations corrodées pour prévenir les défaillances.

- Utilisation d’inhibiteurs de corrosion : Dans certains cas, des inhibiteurs chimiques peuvent être appliqués pour réduire les réactions corrosives sur les vis.

Applications critiques où la corrosion des vis est préoccupante

- Environnements marins : La forte teneur en sel dans l’air et l’eau accentue la corrosion galvanique et par piqûres. Les vis utilisées dans ces environnements nécessitent des matériaux hautement résistants ou des revêtements spécialement formulés.

- Industrie pétrolière et gazière : Les installations offshore ou les pipelines exposés à des composés chimiques agressifs exigent des vis capables de résister à des conditions extrêmes.

- Secteur du bâtiment : Les fixations dans les infrastructures extérieures (ponts, façades, balcons) doivent être protégées pour garantir leur longévité et leur sécurité.

- Aéronautique et transport : La corrosion peut affecter les vis des avions, des trains ou des véhicules, mettant en péril la sécurité et la performance.

Innovations dans la lutte contre la corrosion

Des recherches récentes explorent des solutions de pointe pour prévenir la corrosion des vis. Par exemple :

- Revêtements à base de nanotechnologies : Ces revêtements ultrafins offrent une résistance exceptionnelle tout en minimisant les modifications de poids ou de dimensions des vis.

- Alliages avancés : Des matériaux hybrides combinant plusieurs métaux pour optimiser la résistance à la corrosion et la durabilité.

- Systèmes intelligents de détection : Certains assemblages incluent désormais des capteurs capables de surveiller l’état des vis en temps réel, signalant les premières traces de corrosion avant qu’elles ne deviennent problématiques.

- Peintures auto-cicatrisantes : Ces revêtements se réparent eux-mêmes lorsqu’ils sont endommagés, prolongeant ainsi la durée de vie des vis.

Conclusion

La corrosion des vis représente un défi technique, mais les solutions modernes permettent de réduire considérablement son impact. Le choix judicieux des matériaux, l’utilisation de revêtements innovants et les bonnes pratiques de conception et d’entretien jouent un rôle crucial pour garantir la durabilité et la fiabilité des fixations. Dans des applications critiques où la sécurité et la performance sont primordiales, la prévention de la corrosion n’est pas seulement un avantage, mais une nécessité absolue.

Mécanismes de la corrosion des vis

La corrosion des vis, des boulons et des fixations constitue un problème majeur dans de nombreuses applications industrielles et structurelles. Elle peut entraîner une dégradation progressive de ces éléments essentiels, compromettant la sécurité et la durabilité des structures ou systèmes dans lesquels ils sont intégrés. Les environnements particulièrement agressifs, tels que ceux exposés à une forte humidité, aux sels ou aux produits chimiques corrosifs, amplifient ce phénomène.

Plusieurs facteurs influencent la résistance des vis à la corrosion. Le choix du matériau est crucial : par exemple, l’acier inoxydable, les alliages d’aluminium ou de titane sont naturellement plus résistants que l’acier au carbone non traité. Toutefois, même les métaux réputés résistants, comme certains aciers inoxydables, peuvent être vulnérables dans des conditions spécifiques, notamment en présence de chlorures ou sous des contraintes mécaniques élevées. L’environnement joue également un rôle déterminant : les variations de température, l’exposition prolongée à des substances corrosives ou encore des cycles alternants entre humidité et sécheresse accélèrent l’usure.

Pour prévenir la corrosion, plusieurs stratégies sont mises en œuvre. Les traitements de surface, tels que le zingage, la galvanisation à chaud, la passivation ou l’application de peintures spéciales, protègent efficacement les vis en créant une barrière physique contre les agents corrosifs. Les machines à peindre, par exemple, jouent un rôle clé dans l’application uniforme de revêtements, garantissant une protection accrue et une meilleure durabilité des fixations. Une conception réfléchie des assemblages peut également réduire les risques : éviter les zones où l’eau ou les contaminants pourraient s’accumuler limite l’exposition des vis à des conditions corrosives.

Dans certains environnements critiques, comme les zones marines, l’industrie pétrolière ou les infrastructures exposées aux intempéries, des revêtements spécialisés sont nécessaires pour répondre aux exigences élevées de résistance. Ces solutions, souvent développées à partir de nanotechnologies, offrent une protection exceptionnelle tout en préservant la légèreté et les dimensions des fixations. Dans d’autres secteurs, comme l’aéronautique, des alliages avancés ou des peintures auto-cicatrisantes prolongent la durée de vie des vis, même dans des conditions extrêmes.

Les innovations récentes apportent également des réponses nouvelles pour surveiller et limiter les effets de la corrosion. Des systèmes intelligents intégrant des capteurs permettent de détecter précocement les premières traces de dégradation, facilitant une maintenance proactive. Ces dispositifs peuvent signaler en temps réel les zones critiques où des interventions sont nécessaires, réduisant ainsi les risques de défaillance.

Dans l’ensemble, la lutte contre la corrosion des vis est essentielle pour garantir la sécurité et la fiabilité des structures. Grâce à des choix de matériaux adaptés, des revêtements protecteurs performants et des approches préventives intégrant les technologies modernes, il est possible de limiter considérablement les effets destructeurs de la corrosion, assurant ainsi une plus grande longévité aux fixations et aux systèmes qu’elles soutiennent.

Facteurs influençant la corrosion des vis

La corrosion des vis, des boulons et des fixations est un problème majeur dans de nombreuses applications industrielles, où elle peut compromettre la sécurité, l’intégrité et la durabilité des structures. Les conditions environnementales agressives, comme l’humidité, la salinité, les produits chimiques corrosifs ou les variations extrêmes de température, augmentent considérablement le risque de corrosion.

Pour prévenir ce phénomène, diverses stratégies sont employées, notamment le choix des matériaux, les traitements de surface, et la conception des fixations. Par exemple, des matériaux résistants à la corrosion, tels que l’acier inoxydable, les alliages de titane ou d’aluminium, sont privilégiés pour leur capacité à résister à l’oxydation et à d’autres formes de dégradation. Cependant, même ces matériaux peuvent nécessiter des traitements supplémentaires pour garantir leur durabilité dans des environnements particulièrement agressifs.

Les revêtements protecteurs jouent un rôle clé dans la lutte contre la corrosion. Le zingage, la galvanisation à chaud, la passivation ou encore les peintures spéciales sont des méthodes efficaces pour créer une barrière entre le métal et les agents corrosifs. Ces revêtements sont souvent appliqués à l’aide de machines de peinture spécialisées, garantissant une protection uniforme des vis et fixations. Une application régulière de peinture ou de revêtements spécialisés est également une méthode efficace pour prolonger la vie des fixations et les protéger contre la rouille.

Dans des environnements particulièrement critiques, comme les zones maritimes, les installations pétrolières, ou les infrastructures exposées à des conditions climatiques sévères, des solutions spécifiques de protection, comme des revêtements à base de nanotechnologies, sont mises en place. Ces revêtements offrent une protection renforcée tout en restant légers et fins, préservant les caractéristiques physiques des fixations tout en optimisant leur résistance.

La conception des assemblages joue également un rôle crucial dans la prévention de la corrosion. En concevant des fixations et des structures de manière à éviter l’accumulation d’eau ou de contaminants, on peut réduire l’exposition directe des vis et boulons aux éléments corrosifs. Par exemple, l’utilisation de joints ou de rondelles peut empêcher l’humidité de pénétrer dans les points de contact, réduisant ainsi les risques de dégradation.

Les innovations récentes dans le domaine des revêtements incluent des technologies avancées comme les peintures auto-cicatrisantes, qui réparent elles-mêmes les zones endommagées du revêtement, prolongent la durée de vie des fixations et minimisent les besoins en maintenance. En parallèle, l’intégration de capteurs intelligents dans les fixations permet de surveiller en temps réel l’état de ces éléments et de détecter les premières traces de corrosion, facilitant ainsi une intervention rapide avant que des dégradations majeures ne surviennent.

Dans l’ensemble, la lutte contre la corrosion des vis repose sur un ensemble de mesures techniques et préventives qui incluent la sélection des matériaux appropriés, l’application de revêtements protecteurs, une conception minutieuse et l’utilisation de technologies de surveillance avancées. Ces stratégies permettent d’assurer la longévité et la fiabilité des vis et des boulons, garantissant ainsi la sécurité des structures et des équipements dans lesquels ils sont utilisés.

Peinture des têtes de vis

La peinture des têtes de vis est une méthode efficace pour protéger ces éléments de fixation contre la rouille et la corrosion. En appliquant une couche de peinture sur la tête de la vis, plusieurs mécanismes de protection sont activés, contribuant à prolonger sa durée de vie et à maintenir son efficacité dans des conditions difficiles.

Formation d’une barrière protectrice

La peinture agit comme une barrière physique entre le métal de la vis et l’environnement extérieur. Elle empêche l’humidité, l’oxygène et les agents corrosifs tels que les sels, les acides ou les produits chimiques d’atteindre directement la surface du métal. Sans cette couche de peinture, l’humidité présente dans l’air ou l’eau peut facilement entrer en contact avec le métal, entraînant des réactions chimiques qui provoquent l’oxydation, autrement dit la rouille.

Réduction des risques de corrosion galvanique

Lorsqu’une vis en métal est utilisée dans un assemblage avec d’autres matériaux métalliques, des phénomènes de corrosion galvanique peuvent se produire, en particulier si les matériaux sont de natures différentes. La peinture peut réduire ces risques en isolant la vis des autres éléments métalliques, limitant ainsi les réactions électrochimiques qui peuvent entraîner une corrosion accélérée. Ce type de protection est particulièrement important dans des environnements où des métaux différents sont utilisés ensemble, comme dans les applications maritimes ou industrielles.

Peintures spécialisées et résistance aux conditions extrêmes

Certaines peintures sont spécialement formulées pour offrir une protection accrue contre des conditions environnementales sévères. Par exemple, les peintures résistantes aux UV, aux produits chimiques ou à l’eau salée créent une couche extrêmement résistante sur la surface de la vis. Cela est particulièrement utile dans des environnements comme les zones maritimes, où l’air salin accélère considérablement la corrosion des fixations métalliques. Ces peintures peuvent aussi offrir une résistance aux variations de température, empêchant l’expansion et la contraction des vis qui pourrait, autrement, fissurer la surface métallique et permettre l’entrée de contaminants.

Réduction de l’usure mécanique

En plus de la protection contre la rouille, la peinture peut également protéger les têtes de vis contre les éraflures, les abrasions ou autres types d’usure mécanique. Cela est particulièrement important dans des applications où les vis sont soumises à des contraintes de friction, comme dans les machines ou les équipements mécaniques. Une couche de peinture lisse et uniforme réduit la friction entre la vis et les autres surfaces, ce qui aide à maintenir l’intégrité du matériau de la vis.

Esthétique et identification

Outre la protection contre la rouille, la peinture des têtes de vis permet également une identification facile. Dans certaines industries, des codes couleur sont utilisés pour indiquer des spécifications particulières, comme des tailles de vis, des types de matériaux ou des niveaux de résistance. Cela aide non seulement à prévenir la corrosion, mais aussi à organiser efficacement les stocks et à simplifier les processus de maintenance.

Durabilité et prolongation de la durée de vie des vis

En empêchant l’humidité et d’autres agents corrosifs d’atteindre la surface métallique, la peinture contribue à prolonger la durée de vie des vis, même dans des environnements hostiles. Cela est particulièrement bénéfique dans des applications industrielles et de construction, où les coûts liés au remplacement de vis corrodées peuvent être élevés. La protection accrue contre la rouille signifie moins de maintenance, moins de risques de défaillance des fixations et, en fin de compte, une réduction des coûts d’entretien à long terme.

En résumé, peindre les têtes de vis constitue une méthode simple mais efficace pour les protéger contre la rouille. Cette technique crée une barrière physique qui empêche l’humidité et les agents corrosifs d’entrer en contact avec le métal, réduit les risques de corrosion galvanique, améliore la résistance à l’usure et prolonge la durée de vie des fixations. Elle est particulièrement avantageuse dans des environnements difficiles, où les conditions de travail peuvent rapidement endommager des vis non protégées.

Formation d’une barrière protectrice

La peinture des têtes de vis est une méthode essentielle pour protéger ces composants métalliques de la rouille et de la corrosion. En appliquant une couche de peinture, on crée une protection efficace contre les éléments extérieurs qui peuvent accélérer le processus de dégradation du métal. L’humidité, l’oxygène et les produits chimiques présents dans l’environnement peuvent provoquer des réactions chimiques avec les métaux, entraînant l’oxydation, c’est-à-dire la rouille. Cette oxydation, si elle est ignorée, peut altérer la résistance mécanique des vis, compromettre leur fonctionnalité et, dans certains cas, entraîner des défaillances de l’assemblage.

Lorsqu’une vis est exposée à des conditions climatiques difficiles, comme l’humidité élevée, l’eau salée ou les produits chimiques industriels, la corrosion devient un problème majeur. Les surfaces métalliques des vis, sans protection adéquate, deviennent vulnérables à ces facteurs corrosifs, ce qui peut entraîner des conséquences graves, comme la fragilisation de l’assemblage, des risques de défaillance prématurée ou des difficultés pour démonter et remplacer les vis corrodées. La peinture des têtes de vis permet de prévenir ces problèmes en créant une couche isolante qui bloque l’accès de l’humidité et des agents chimiques au métal sous-jacent.

Les peintures utilisées pour protéger les vis sont souvent formulées pour résister à des conditions extrêmes. Certaines peintures sont résistantes aux UV, aux produits chimiques ou à l’eau salée, créant une couche extrêmement robuste et durable. Cela est particulièrement important dans des environnements comme ceux des zones maritimes, où l’air salin peut accélérer considérablement la corrosion des fixations métalliques. Les peintures résistantes à l’humidité et aux produits chimiques empêchent les agents corrosifs d’entrer en contact direct avec le métal, et aident à maintenir l’intégrité de la vis, même dans les environnements les plus agressifs. De plus, l’application de peinture permet de protéger la surface de la vis contre les impacts physiques, les abrasions ou l’usure qui pourraient autrement endommager le métal et exposer la vis à des risques de rouille.

Une autre raison de peindre les vis réside dans la protection contre les phénomènes de corrosion galvanique. Dans de nombreuses applications industrielles, les vis sont souvent utilisées en combinaison avec d’autres matériaux métalliques. Si ces matériaux sont de natures différentes, une réaction électrochimique peut se produire, accélérant la corrosion de l’un des métaux. La peinture crée une barrière qui empêche cette interaction et limite ainsi le phénomène de corrosion galvanique. Cela est particulièrement pertinent dans les structures en métal où plusieurs types de matériaux sont utilisés, comme les constructions maritimes, l’aéronautique, ou les équipements industriels.

L’application de peinture peut également être un moyen d’améliorer la durabilité des vis dans des environnements soumis à des cycles de chaleur et de froid. Les variations de température peuvent provoquer l’expansion et la contraction du métal, ce qui crée des fissures microscopiques à la surface de la vis. Ces fissures peuvent permettre à l’humidité ou aux agents corrosifs d’infiltrer la surface, augmentant ainsi le risque de rouille. La peinture, en formant une couche continue et flexible, aide à maintenir l’intégrité de la surface de la vis malgré les changements thermiques. Elle prévient les micro-fissures et les zones de dégradation qui pourraient autrement se produire avec des matériaux non protégés.

Dans certaines applications industrielles, les vis peintes ne servent pas uniquement à protéger contre la corrosion, mais aussi à faciliter leur identification. Des couleurs spécifiques peuvent être utilisées pour marquer les vis selon leur taille, leur matériau, leur type ou leur résistance. Cela permet non seulement de protéger les vis, mais aussi de simplifier les processus de maintenance et de remplacement, car les techniciens peuvent facilement identifier les vis appropriées pour chaque tâche. Ce marquage par couleur est une solution particulièrement utile dans des environnements où de nombreuses vis sont utilisées, comme dans l’industrie automobile, aéronautique, ou de la construction.

Enfin, la peinture des têtes de vis est également bénéfique en termes de maintenance. En réduisant la vitesse de la corrosion et en empêchant les vis de rouiller, on prolonge leur durée de vie et on réduit la fréquence des remplacements. Dans les structures à grande échelle ou les équipements qui nécessitent un entretien périodique, cela se traduit par des économies substantielles en termes de coûts de réparation, de remplacement et de main-d’œuvre. Par ailleurs, la protection accrue contre la rouille permet de maintenir la solidité des fixations, minimisant ainsi les risques de défaillance structurelle ou de déformation des éléments fixés. En résumé, la peinture des vis joue un rôle fondamental dans la prévention de la rouille et de la corrosion, garantissant non seulement la longévité des vis mais aussi la sécurité et la fiabilité des installations et des équipements dans lesquels elles sont utilisées.

Réduction des risques de corrosion galvanique

La peinture des têtes de vis est un moyen efficace de prévenir la corrosion et de prolonger la durée de vie de ces éléments de fixation essentiels dans une variété d’applications industrielles et domestiques. L’un des principaux avantages de cette méthode réside dans sa capacité à réduire les risques associés à la corrosion galvanique, un phénomène courant lorsque des métaux de natures différentes sont mis en contact dans un environnement humide ou corrosif.

La corrosion galvanique se produit lorsque deux métaux distincts, ayant des potentiels électrochimiques différents, sont en contact et exposés à un électrolyte, comme l’eau ou l’humidité. Ce phénomène conduit à l’attaque électrochimique du métal ayant le potentiel le plus faible, tandis que l’autre métal, plus noble, reste relativement protégé. Dans un assemblage métallique, par exemple, des vis en acier inoxydable peuvent être utilisées avec des pièces en aluminium, en cuivre ou en acier au carbone. Si ces matériaux sont en contact direct, la corrosion peut être accélérée au point où la résistance des fixations est gravement altérée, menant à une dégradation rapide de l’assemblage.

La peinture des têtes de vis joue un rôle crucial dans ce contexte en agissant comme un isolant entre les différents métaux. En recouvrant la vis d’une couche de peinture, on empêche les métaux en contact de réagir électrochimiquement les uns avec les autres. Cette isolation empêche la formation de la pile galvanique qui est à l’origine de la corrosion rapide d’un des métaux. Par conséquent, même si une vis en acier inoxydable entre en contact avec des pièces en aluminium, par exemple, la peinture empêche le contact direct entre les deux métaux, ce qui limite considérablement le risque de corrosion galvanique.

L’application de peinture sur les vis permet également de protéger les métaux contre les environnements humides et salins, qui sont particulièrement propices à la corrosion galvanique. Dans des secteurs comme la construction maritime, l’automobile, ou les infrastructures en extérieur, les vis et autres éléments métalliques sont régulièrement exposés à l’eau salée, aux intempéries et à des environnements agressifs. Dans ces conditions, les vis non protégées peuvent se corrodent rapidement, entraînant des défaillances des structures. La peinture agit comme un bouclier, isolant les métaux et empêchant l’humidité et les sels de provoquer des réactions galvanique.

En outre, la peinture des vis permet de conserver l’intégrité des métaux en cas de dégradation partielle du revêtement. Même si la peinture est endommagée par un impact ou une abrasion, la couche de protection reste suffisante pour empêcher la formation d’une pile galvanique, réduisant ainsi la propagation de la corrosion. Cela permet de garantir que la vis continuera à fonctionner correctement, même si des parties de la peinture sont érodées au fil du temps.

Dans certains cas, la peinture est utilisée en combinaison avec d’autres méthodes de protection, telles que le zingage ou la galvanisation, pour renforcer la résistance à la corrosion. Le zinc, étant un métal plus sacrifiable, se corrode en premier et protège ainsi les autres métaux de la rouille. Cependant, la peinture offre une protection supplémentaire en renforçant l’effet isolant, réduisant le risque que des courants galvanisés n’affectent l’ensemble du système de fixation.

La peinture des vis, en particulier lorsqu’elle est appliquée dans des environnements où plusieurs matériaux métalliques sont assemblés, permet non seulement de protéger contre la corrosion galvanique, mais aussi de maintenir une performance optimale des fixations au fil du temps. Elle est donc essentielle pour les industries où la fiabilité des fixations est cruciale et où la maintenance peut être coûteuse et complexe. En utilisant cette approche, on garantit que les vis et les boulons, même exposés à des conditions extrêmes, resteront fonctionnels et sûrs, assurant ainsi la longévité et la stabilité des structures ou des équipements dans lesquels elles sont utilisées.

Peintures spécialisées et résistance aux conditions extrêmes

La peinture des têtes de vis constitue une solution de protection cruciale dans des environnements difficiles, en particulier lorsqu’elles sont exposées à des conditions extrêmes. Dans de nombreuses industries, telles que l’aéronautique, la construction, l’automobile ou l’industrie maritime, les vis et autres fixations sont soumises à des environnements agressifs, où des facteurs comme l’humidité, les températures extrêmes, les produits chimiques ou l’eau salée peuvent accélérer leur dégradation. L’utilisation de peintures spécialisées permet de renforcer la résistance de ces vis contre ces éléments destructeurs.

Les peintures spécialisées sont conçues pour répondre à des exigences spécifiques, offrant une protection supérieure dans des conditions de travail difficiles. Par exemple, des peintures résistantes aux UV peuvent protéger les vis des rayons du soleil, qui, au fil du temps, peuvent dégrader les matériaux métalliques et les revêtements. Les UV peuvent altérer la structure chimique du métal, provoquant des fissures et rendant la vis plus vulnérable à la rouille. L’application d’une peinture qui filtre ou bloque ces rayons solaires permet de prolonger la durée de vie des vis, même dans des environnements où l’exposition au soleil est intense, comme dans le secteur de la construction extérieure ou l’industrie automobile.

De même, dans les environnements marins ou industriels, où l’humidité et l’eau salée sont des facteurs constants de dégradation, les peintures résistantes à l’eau salée et aux produits chimiques sont particulièrement efficaces. L’eau salée accélère la corrosion des métaux, en favorisant des réactions électrochimiques qui dégradent rapidement les fixations métalliques. Les peintures spéciales créent une barrière protectrice contre ces agressions en empêchant l’eau et le sel d’entrer en contact direct avec le métal. Cela est particulièrement crucial dans des applications maritimes, où les structures métalliques sont constamment exposées aux embruns, ou dans les installations industrielles proches de la mer.

Les températures extrêmes représentent également un défi majeur pour la durabilité des vis. L’exposition répétée à des températures très basses ou élevées peut provoquer des variations dimensionnelles des métaux, entraînant des fissures ou des faiblesses dans les fixations. Les peintures spécialisées offrent une protection supplémentaire contre ces effets thermiques. Certaines peintures sont formulées pour résister à des températures très élevées sans se dégrader, tandis que d’autres sont conçues pour maintenir leur efficacité dans des environnements glacials, en prévenant la formation de fissures dues à la contraction thermique. Ces peintures thermorésistantes assurent que les vis restent intactes et fonctionnelles, même dans les environnements les plus extrêmes, comme les équipements utilisés dans l’industrie pétrolière ou gazière, les infrastructures situées en haute montagne ou les dispositifs de transport en climat polaire.

En plus de leur résistance aux conditions climatiques extrêmes, certaines peintures sont également conçues pour résister aux produits chimiques agressifs, tels que les acides, les bases ou les solvants. Ces produits chimiques peuvent attaquer les métaux, entraînant une dégradation rapide de leur surface et compromettant leur solidité. Les peintures spécialisées créent une barrière qui empêche ces substances de pénétrer dans le métal, préservant ainsi les vis et autres fixations de la corrosion chimique. Ce type de protection est crucial dans des environnements industriels où les vis sont exposées à des produits chimiques dangereux, tels que dans les usines chimiques, les centrales électriques ou les laboratoires.

La peinture spécialisée peut également améliorer l’aspect esthétique des vis tout en offrant une protection renforcée. Par exemple, dans les applications architecturales ou dans l’industrie automobile, où l’apparence des fixations est importante, des peintures adaptées permettent d’obtenir une finition uniforme et résistante, tout en offrant une protection contre les éléments. Ces peintures décoratives sont non seulement fonctionnelles, mais elles répondent également aux exigences esthétiques des projets tout en augmentant la résistance des vis aux conditions extrêmes.

Ainsi, les peintures spécialisées sont des alliées indispensables dans la lutte contre la corrosion et les dégradations causées par des conditions de travail sévères. Elles offrent une protection durable contre une large gamme d’agressions environnementales, qu’il s’agisse de l’humidité, des températures extrêmes, des produits chimiques ou de l’exposition au soleil. Grâce à leur capacité à créer une barrière efficace contre ces facteurs, elles prolongent la vie des vis et des fixations, garantissant la sécurité et la stabilité des structures et des équipements dans lesquels elles sont utilisées.

La peinture des têtes de vis est essentielle pour garantir la protection de ces éléments de fixation dans des environnements soumis à des conditions extrêmes. Dans de nombreuses industries, telles que l’automobile, la construction ou l’aéronautique, les vis et autres fixations sont exposées à des facteurs externes qui accélèrent leur dégradation, comme l’humidité, les températures extrêmes, les produits chimiques ou encore l’eau salée. Les peintures spécialisées offrent une solution efficace pour préserver les vis contre ces agressions et prolonger leur durabilité.

L’humidité est l’un des facteurs les plus courants responsables de la rouille et de la corrosion des vis. En présence d’humidité, l’oxygène et l’eau interagissent avec le métal, provoquant des réactions chimiques qui endommagent la surface des vis, entraînant une perte de leur résistance et de leur fonctionnalité. La peinture spécialisée forme une couche protectrice qui empêche l’humidité d’entrer en contact direct avec le métal, réduisant ainsi considérablement les risques de corrosion. Dans les environnements marins ou industriels où l’eau salée est omniprésente, cette protection est cruciale pour éviter une dégradation rapide des fixations. Les peintures résistantes à l’eau salée forment une barrière particulièrement efficace qui protège les vis contre les effets corrosifs de l’eau de mer, prolongeant ainsi leur vie utile même dans des conditions de forte exposition.