Le lavage au phosphate avant le revêtement en poudre est une étape courante dans le processus de prétraitement de surface. Cette méthode est utilisée pour préparer les pièces métalliques avant l’application du revêtement en poudre, en améliorant l’adhérence du revêtement et en augmentant la résistance à la corrosion. Voici les points clés du lavage au phosphate dans le contexte du revêtement en poudre :

Objectifs du Lavage au Phosphate :

- Élimination des Contaminants : Le lavage au phosphate élimine les contaminants tels que les résidus d’huile, les particules de poussière, les oxydes et autres impuretés de la surface des pièces métalliques. Cela crée une surface propre et préparée pour le revêtement.

- Conversion de Surface : Le phosphate forme une couche de conversion de surface, généralement sous la forme d’une couche de phosphate de zinc, qui améliore l’adhérence du revêtement en poudre à la surface métallique.

- Augmentation de la Résistance à la Corrosion : La couche de phosphate agit comme une barrière protectrice contre la corrosion, améliorant la durabilité et la résistance des pièces métalliques aux environnements corrosifs.

Étapes du Processus de Lavage au Phosphate :

- Dégraissage : Avant le lavage au phosphate, les pièces métalliques peuvent subir un dégraissage pour éliminer les huiles et graisses.

- Prétraitement Acide : Certaines lignes de prétraitement de surface incluent une étape de prétraitement acide avant le lavage au phosphate pour nettoyer la surface métallique en profondeur.

- Lavage au Phosphate : Les pièces sont immergées dans une solution de phosphate. Cette solution peut contenir divers composés, tels que des phosphates de zinc, de fer ou de manganèse, en fonction des exigences spécifiques du processus.

- Rinçage : Après le lavage au phosphate, les pièces sont soigneusement rincées pour éliminer tout résidu de la solution de phosphate.

- Séchage : Les pièces sont séchées correctement avant de passer à l’étape suivante du processus.

Contrôle de la Qualité :

Des tests de contrôle de la qualité peuvent être effectués pour vérifier l’efficacité du lavage au phosphate. Cela peut inclure des tests d’adhérence du revêtement, des tests de corrosion, et d’autres analyses pour s’assurer que la surface est correctement préparée.

Considérations Importantes :

- Variation des Solutions de Phosphate : Les solutions de phosphate peuvent varier en composition en fonction du matériau des pièces à traiter et des spécifications du processus. Des ajustements peuvent être nécessaires pour répondre aux besoins spécifiques.

- Environnement : Le traitement au phosphate peut avoir des implications environnementales en raison des produits chimiques utilisés. Il est important de respecter les réglementations environnementales en vigueur et de mettre en place des pratiques de gestion appropriées.

Le lavage au phosphate est une étape importante dans le prétraitement de surface avant le revêtement en poudre, contribuant à améliorer l’adhérence et la durabilité du revêtement final.

Le lavage au phosphate avant le revêtement en poudre est un procédé essentiel dans la préparation des surfaces métalliques, permettant d’améliorer l’adhérence du revêtement et d’assurer une protection durable contre la corrosion. Ce processus consiste à appliquer une solution de phosphate, généralement sous forme de phosphate de zinc ou de fer, sur la surface des pièces métalliques pour créer une couche protectrice et microporeuse. Cette couche sert de base idéale pour l’application du revêtement en poudre, car elle favorise l’accroche du revêtement tout en offrant une résistance accrue aux agressions environnementales telles que l’humidité et les produits chimiques.

Le processus de lavage au phosphate commence par un dégraissage minutieux de la surface. Cette étape est cruciale, car la présence de graisses, huiles, ou autres contaminants sur la surface peut nuire à l’efficacité du traitement phosphaté et à l’adhérence du revêtement en poudre. Le dégraissage peut être effectué à l’aide de solutions alcalines, de solvants ou de nettoyants spécialisés, en fonction du type de matériau traité et de la nature des contaminants. Une fois la surface débarrassée de toute impureté, elle est prête à recevoir la solution de phosphate.

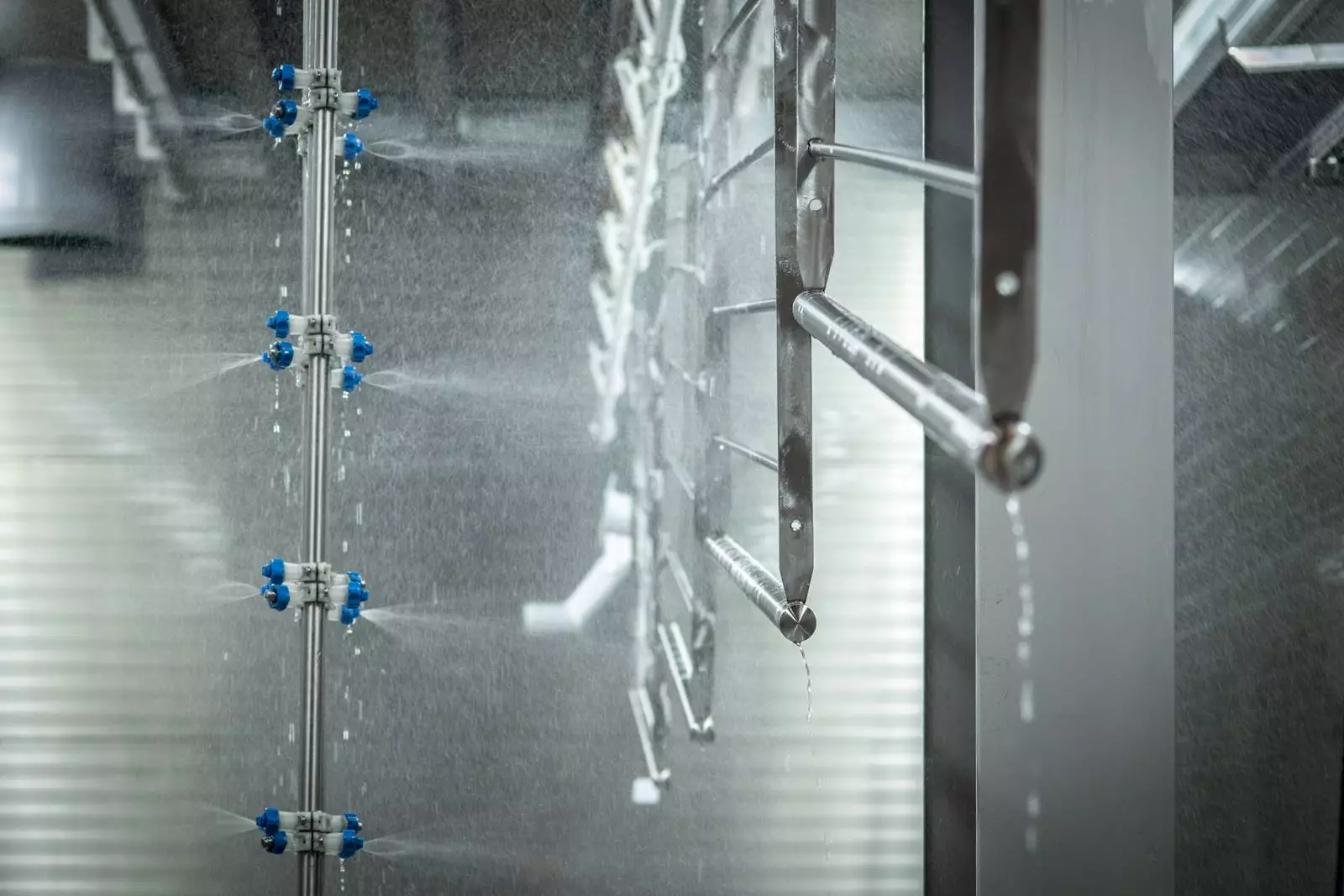

Le lavage au phosphate se fait généralement dans des bains spécifiques, où les pièces métalliques sont immergées ou pulvérisées avec la solution chimique. Le choix du type de phosphate dépend du métal traité : le phosphate de zinc est souvent utilisé pour les métaux ferreux tels que l’acier, tandis que le phosphate de fer est plus adapté aux alliages légers comme l’aluminium. L’application de la solution de phosphate crée une fine couche qui adhère fortement à la surface métallique, formant un revêtement durable et résistant. Cette couche est microscopique, mais elle améliore de manière significative la résistance à la corrosion et prépare la surface pour l’application du revêtement en poudre.

Le processus de lavage au phosphate est généralement suivi de plusieurs étapes de rinçage pour éliminer les résidus de produits chimiques, ainsi que de séchage. Le rinçage est important pour éviter que des traces de phosphate ou de détergents ne restent sur les pièces, ce qui pourrait nuire à la qualité du revêtement. Après le séchage, la pièce est prête pour l’application du revêtement en poudre. Le revêtement en poudre, une fois appliqué, est durci par un passage au four, où il fond et forme une couche lisse et uniforme qui protège la pièce tout en améliorant son aspect esthétique.

L’un des principaux avantages du lavage au phosphate avant le revêtement en poudre est la protection contre la corrosion. La couche de phosphate crée une barrière qui empêche l’humidité et les produits chimiques de pénétrer dans le métal sous-jacent, réduisant ainsi le risque d’oxydation et de détérioration. De plus, le processus améliore l’adhérence du revêtement en poudre, ce qui garantit que le revêtement reste intact pendant une période prolongée, même dans des environnements difficiles. Cette étape est donc cruciale pour assurer la durabilité des pièces traitées, en particulier dans les secteurs où la résistance à la corrosion est essentielle, comme dans l’automobile, l’aéronautique, ou l’industrie des équipements extérieurs.

En outre, le lavage au phosphate est également bénéfique pour la préparation de surfaces complexes ou difficiles d’accès. Les solutions de phosphate pénètrent bien dans les recoins et assurent un traitement uniforme de toutes les zones de la pièce. Cela est particulièrement important pour les pièces aux formes irrégulières, où une préparation de surface uniforme est indispensable pour garantir un revêtement de haute qualité.

Le lavage au phosphate avant l’application du revêtement en poudre présente également des avantages économiques. Bien que l’investissement initial pour mettre en place des systèmes de lavage et de phosphatation puisse être conséquent, les économies réalisées à long terme sont notables. En effet, un traitement de surface adéquat permet de prolonger la durée de vie des pièces, de réduire les coûts de maintenance et d’améliorer la performance des produits finis. De plus, la possibilité de récupérer et de recycler les solutions de phosphate dans un système fermé permet de réduire les consommations et de minimiser l’impact environnemental du processus.

Malgré ses nombreux avantages, le lavage au phosphate avant le revêtement en poudre nécessite une gestion rigoureuse des paramètres de traitement pour obtenir des résultats optimaux. Les bains doivent être soigneusement entretenus pour garantir leur efficacité, et des contrôles réguliers sont nécessaires pour s’assurer que la solution chimique reste dans les conditions appropriées. Un suivi précis des concentrations de phosphate, du pH de la solution et de la température des bains est essentiel pour garantir une couche uniforme et adhérente. Les pièces doivent également être correctement séchées avant le revêtement pour éviter toute contamination ou défaut dans la finition.

En somme, le lavage au phosphate avant le revêtement en poudre est un processus indispensable pour préparer les surfaces métalliques, améliorer la résistance à la corrosion et garantir une finition de haute qualité. Ce procédé combine efficacité, durabilité et rentabilité, faisant de lui une étape incontournable dans de nombreux secteurs industriels. Avec la montée en puissance des préoccupations environnementales et des normes de qualité de plus en plus strictes, le lavage au phosphate continue d’évoluer, intégrant des technologies plus écologiques et plus efficaces pour répondre aux besoins croissants des industries modernes.

Les cabines de lavage manuel se distinguent par leur flexibilité et leur simplicité d’utilisation. Ces installations permettent aux opérateurs de contrôler directement le processus de nettoyage, ce qui est particulièrement utile pour les pièces complexes ou fragiles nécessitant une attention particulière. Dotées de buses haute pression, de systèmes de filtration et parfois d’équipements d’aspiration, ces cabines garantissent un nettoyage précis et en profondeur. Elles sont généralement utilisées dans des environnements où le volume de pièces à nettoyer est modéré, ou lorsque les exigences spécifiques du nettoyage ne peuvent être entièrement automatisées. Les opérateurs, souvent protégés par des gants et des écrans de sécurité, peuvent manipuler les objets directement dans la cabine tout en utilisant des détergents, des solvants ou de l’eau sous pression. Ces cabines sont idéales pour les ateliers mécaniques, les laboratoires, ou encore les industries nécessitant une personnalisation des opérations de nettoyage.

En revanche, les tunnels de lavage automatique sont conçus pour des environnements où le débit de pièces à nettoyer est élevé. Ils sont équipés de systèmes sophistiqués qui automatisent entièrement le processus, réduisant ainsi la nécessité d’une intervention humaine. Ces équipements fonctionnent généralement par un convoyeur qui transporte les pièces à travers différentes étapes de lavage, de rinçage et de séchage. Grâce à leur conception modulaire, ils peuvent être adaptés pour répondre à des besoins spécifiques, tels que le nettoyage de grandes quantités de pièces uniformes ou le respect des normes de propreté stricte, comme celles imposées dans les industries alimentaire, pharmaceutique ou automobile. Les tunnels utilisent souvent des jets d’eau chaude, des détergents, ou des solutions chimiques spécifiques pour éliminer les contaminants. Certains systèmes intègrent également des technologies avancées telles que les ultrasons, le rayonnement UV ou des cycles de désinfection thermique.

Ces deux solutions présentent des avantages distincts qui répondent à des besoins variés. Les cabines de lavage manuel offrent une plus grande adaptabilité et sont idéales pour le traitement de petites séries ou d’objets complexes. Les tunnels automatiques, quant à eux, privilégient l’efficacité et la rapidité, ce qui les rend parfaits pour des processus à grande échelle. Toutefois, le choix entre ces deux systèmes dépendra principalement des exigences spécifiques de l’utilisateur, de la nature des pièces à nettoyer, du niveau de propreté requis, et des contraintes économiques.

En termes de durabilité, les fabricants de ces équipements cherchent de plus en plus à intégrer des technologies écologiques pour réduire la consommation d’eau, d’énergie et de produits chimiques. Les systèmes de recyclage d’eau, les pompes à haut rendement et les solutions de nettoyage à faible impact environnemental sont aujourd’hui couramment incorporés dans ces équipements. Cela reflète une tendance globale vers une industrie plus responsable et soucieuse des enjeux environnementaux.

Ainsi, qu’il s’agisse de garantir la propreté de pièces mécaniques, d’assurer une hygiène irréprochable dans l’industrie alimentaire, ou de préparer des composants pour des processus critiques, les cabines de lavage manuel et les tunnels de lavage automatique restent des éléments indispensables dans de nombreuses chaînes de production modernes.

Cabines de lavage manuel et tunnels de lavage automatique

En complément, il est essentiel de souligner que le succès d’une installation de lavage, qu’il s’agisse d’une cabine de lavage manuel ou d’un tunnel de lavage automatique, repose également sur une maintenance rigoureuse et une formation appropriée des opérateurs ou techniciens. La maintenance préventive joue un rôle crucial pour assurer le bon fonctionnement des équipements et prolonger leur durée de vie. Dans le cas des cabines de lavage manuel, il est important de surveiller régulièrement l’état des buses, des systèmes de filtration et des joints pour éviter les fuites ou les baisses de pression qui pourraient affecter l’efficacité du nettoyage. Pour les tunnels automatiques, des vérifications périodiques des convoyeurs, des pompes, des capteurs et des systèmes de dosage des détergents permettent de garantir un fonctionnement optimal et d’éviter des arrêts imprévus.

Une autre dimension importante est la personnalisation de ces systèmes en fonction des besoins spécifiques des utilisateurs. Les fabricants proposent souvent des solutions modulaires permettant d’ajouter ou de modifier des fonctionnalités, telles que des options de séchage par air chaud, des systèmes de filtration avancés ou des cycles de désinfection à la vapeur. Cette flexibilité est particulièrement précieuse dans des secteurs où les exigences évoluent rapidement, comme dans l’aéronautique, la santé ou l’électronique. Par exemple, pour le nettoyage de composants électroniques sensibles, les cabines et tunnels peuvent être équipés de dispositifs empêchant toute contamination par des particules ou des résidus chimiques.

Par ailleurs, l’intégration de technologies numériques révolutionne également ce domaine. Les systèmes modernes de lavage automatique intègrent de plus en plus des capteurs IoT (Internet des objets) pour surveiller en temps réel des paramètres critiques tels que la température, la pression, le débit d’eau ou la concentration des produits de nettoyage. Ces données sont collectées et analysées pour optimiser le processus de lavage, réduire les coûts opérationnels et minimiser l’impact environnemental. Certains systèmes avancés permettent même une maintenance prédictive grâce à l’analyse des données, évitant ainsi les pannes potentielles et améliorant la fiabilité globale de l’installation.

Le choix entre une cabine de lavage manuel et un tunnel automatique repose également sur une analyse des coûts. Bien que les cabines soient généralement moins coûteuses à l’achat, leur exploitation peut nécessiter davantage de main-d’œuvre, ce qui augmente les coûts à long terme dans des environnements à forte intensité de nettoyage. Les tunnels automatiques, bien que nécessitant un investissement initial plus important, offrent des économies significatives en réduisant le temps d’opération et en améliorant la productivité, ce qui les rend rentables pour les grandes entreprises industrielles.

Enfin, il convient de considérer l’impact réglementaire et environnemental. Dans de nombreux secteurs, des réglementations strictes imposent des niveaux de propreté élevés, particulièrement dans les industries pharmaceutique et alimentaire, où la sécurité des consommateurs est primordiale. Les fabricants d’équipements de lavage adaptent leurs conceptions pour répondre à ces exigences, en utilisant des matériaux résistants à la corrosion, en garantissant une élimination complète des résidus, et en intégrant des systèmes pour réduire les émissions de déchets chimiques.

En résumé, les cabines de lavage manuel et les tunnels de lavage automatique sont des solutions complémentaires, chacune ayant des avantages et des limitations. Tandis que les cabines permettent un contrôle manuel et précis, idéal pour les petites séries ou les pièces complexes, les tunnels offrent une efficacité inégalée pour le traitement de grands volumes dans des délais courts. Ces technologies, en constante évolution, s’inscrivent dans une dynamique où l’innovation, l’écologie et l’efficacité se combinent pour répondre aux besoins diversifiés des industries modernes.

Au-delà des aspects techniques et opérationnels, l’impact environnemental des cabines de lavage manuel et des tunnels de lavage automatique mérite une attention particulière, surtout dans le contexte actuel où les préoccupations écologiques occupent une place centrale dans les politiques industrielles. La gestion responsable de l’eau, de l’énergie et des produits chimiques utilisés dans ces systèmes est un défi majeur, mais elle offre également des opportunités d’optimisation et d’innovation.

Pour les cabines de lavage manuel, la consommation d’eau peut être réduite grâce à l’utilisation de buses à haute pression qui nécessitent moins d’eau pour un nettoyage efficace. De plus, des systèmes de recyclage d’eau peuvent être intégrés, permettant de réutiliser l’eau après filtration et séparation des résidus. Certains modèles modernes incluent des filtres avancés capables de capturer même les particules microscopiques et les huiles, garantissant ainsi une eau propre pour chaque cycle de lavage. Cette approche non seulement réduit la consommation d’eau, mais diminue également les coûts liés au traitement des eaux usées.

Les tunnels de lavage automatique, en raison de leur échelle et de leur conception, offrent un potentiel encore plus grand pour intégrer des solutions durables. Par exemple, certains tunnels sont dotés de zones de rinçage multiples où l’eau propre est utilisée en dernier, puis récupérée pour les cycles de pré-lavage. Ce système en cascade optimise l’utilisation de l’eau tout en garantissant des résultats impeccables. De plus, la récupération de chaleur issue de l’eau chaude utilisée dans les cycles de lavage peut être exploitée pour préchauffer l’eau entrante, réduisant ainsi la consommation d’énergie.

En termes de produits chimiques, la tendance est à l’utilisation de détergents biodégradables ou de solutions aqueuses à faible toxicité. Cela permet de minimiser l’impact sur l’environnement tout en respectant les réglementations de plus en plus strictes en matière de rejets industriels. Les systèmes automatisés de dosage jouent également un rôle clé, en s’assurant que la quantité de produit utilisée est précisément adaptée à chaque cycle, évitant ainsi tout gaspillage ou surdosage.

Les évolutions technologiques contribuent également à transformer ces systèmes en plateformes intelligentes et connectées. Par exemple, les logiciels de gestion de cycle permettent de configurer et de personnaliser les paramètres pour différents types de pièces ou de matériaux, garantissant ainsi un nettoyage optimal tout en évitant un usage excessif des ressources. Ces outils offrent également la possibilité de surveiller l’impact environnemental des opérations en temps réel, comme le volume d’eau utilisé, les émissions de CO₂ ou la quantité de déchets produits.

Un autre point clé est l’ergonomie et la sécurité des utilisateurs, en particulier dans les cabines de lavage manuel. Ces équipements doivent être conçus pour réduire les risques d’exposition des opérateurs aux produits chimiques et aux éclaboussures. Les cabines modernes sont souvent équipées de systèmes d’aspiration pour éliminer les vapeurs ou les particules en suspension, ainsi que de dispositifs de sécurité, tels que des interrupteurs d’arrêt d’urgence et des parois transparentes renforcées.

Dans les tunnels automatiques, la sécurité repose davantage sur des systèmes de contrôle intégrés. Des capteurs détectent la présence de pièces mal positionnées ou bloquées, tandis que des dispositifs de verrouillage empêchent l’ouverture des portes pendant les cycles en cours. Ces mesures non seulement protègent les opérateurs, mais évitent également les dommages aux pièces ou à l’équipement.

En conclusion, les cabines de lavage manuel et les tunnels de lavage automatique ne sont pas simplement des outils fonctionnels ; ils s’inscrivent dans une vision plus large de l’efficacité industrielle et de la durabilité environnementale. Leur développement continu est porté par des innovations technologiques, une adaptation aux besoins spécifiques des industries, et une prise de conscience accrue des impacts écologiques. Ces équipements restent des alliés indispensables pour garantir des standards élevés de propreté, de qualité et de sécurité, tout en répondant aux défis économiques et environnementaux du XXIe siècle.

Les cabines de lavage manuel et les tunnels de lavage automatique représentent deux solutions distinctes mais complémentaires dans le domaine du nettoyage industriel, en particulier dans les secteurs nécessitant un entretien méticuleux des équipements, des pièces et des composants. Le choix entre ces deux technologies dépend principalement des exigences spécifiques du processus de lavage, du volume de pièces à traiter, ainsi que des standards de propreté exigés par l’industrie.

Les cabines de lavage manuel offrent une solution flexible, permettant un nettoyage précis et adapté aux besoins spécifiques des pièces complexes ou délicates. Ces cabines sont généralement utilisées lorsqu’il est nécessaire d’apporter une attention particulière à des zones difficiles d’accès ou lorsque les contaminations doivent être éliminées avec un contrôle visuel rigoureux. Le lavage manuel implique souvent l’intervention d’un opérateur équipé de divers outils, tels que des lances à haute pression, des brosses ou des pistolets d’air comprimé, afin de garantir un nettoyage en profondeur. La cabine est conçue pour confiner les éclaboussures et les résidus, assurant ainsi un environnement de travail propre et sécurisé. L’utilisation de détergents ou de solutions spécifiques dépend du type de salissures à éliminer, qu’il s’agisse de graisses, d’huiles, de poussières ou de résidus métalliques.

En revanche, les tunnels de lavage automatique sont conçus pour le traitement en série de grandes quantités de pièces, offrant une solution efficace pour des besoins industriels à haut débit. Ces systèmes automatisés permettent un gain de temps considérable, car les pièces sont convoyées à travers différentes étapes de lavage sans nécessiter d’intervention humaine. Les tunnels de lavage fonctionnent généralement selon un processus multi-étapes comprenant le prélavage, le lavage principal, le rinçage et le séchage. Les jets haute pression, combinés à des détergents spécifiques, assurent l’élimination des contaminants même sur des surfaces complexes ou peu accessibles. Le réglage précis des paramètres tels que la température, la pression de l’eau et le temps de traitement permet d’atteindre des niveaux de propreté conformes aux normes les plus strictes. Les tunnels de lavage automatique sont souvent utilisés dans les industries automobile, aéronautique et mécanique, où le volume élevé et la rapidité d’exécution sont des critères essentiels.

L’avantage principal des cabines de lavage manuel réside dans leur flexibilité et leur capacité à traiter des pièces uniques, fragiles ou aux géométries complexes. Elles conviennent particulièrement aux opérations de maintenance, aux réparations ou aux petits lots de production. En revanche, leur principal inconvénient est la dépendance à la main-d’œuvre et le temps nécessaire pour effectuer chaque opération de lavage. Cette solution peut donc s’avérer moins rentable pour les entreprises nécessitant des cadences élevées.

Les tunnels de lavage automatique, quant à eux, offrent une productivité accrue grâce à leur capacité à traiter un grand nombre de pièces en un temps réduit, avec une uniformité et une régularité du nettoyage difficilement atteignables par un opérateur humain. Toutefois, l’investissement initial dans ce type d’équipement est généralement plus élevé et nécessite un espace conséquent au sein des installations. De plus, leur fonctionnement automatisé peut poser des limites dans le cas de pièces aux formes très irrégulières ou nécessitant un nettoyage spécifique.

En résumé, le choix entre une cabine de lavage manuel et un tunnel de lavage automatique dépend des besoins propres à chaque industrie ou entreprise. Les cabines manuelles sont idéales pour des tâches nécessitant de la précision et de l’adaptabilité, tandis que les tunnels automatiques sont privilégiés pour des productions en série nécessitant un haut rendement et une constance de nettoyage. Ces deux technologies peuvent d’ailleurs coexister au sein d’une même installation pour répondre à différents besoins de nettoyage, assurant ainsi une flexibilité optimale et une efficacité accrue dans les processus industriels.

Cabines de lavage manuel et tunnels de lavage automatique

L’intégration de ces deux systèmes au sein d’une même chaîne de production permet de tirer parti des avantages de chaque technologie pour répondre aux diverses exigences du nettoyage industriel. Par exemple, les cabines de lavage manuel peuvent être utilisées pour des interventions ponctuelles ou pour traiter des pièces spécifiques nécessitant une attention particulière, tandis que les tunnels de lavage automatique assurent le traitement continu et systématique de grandes séries de pièces.

Les cabines de lavage manuel se déclinent en plusieurs variantes adaptées aux besoins industriels. Certaines cabines offrent des systèmes de recyclage de l’eau, permettant de réduire la consommation en eau et en produits chimiques. Cette fonctionnalité est particulièrement bénéfique dans les industries où les préoccupations environnementales et les coûts d’exploitation sont des priorités. Par ailleurs, les cabines peuvent être équipées de systèmes d’aspiration pour éliminer les vapeurs et les particules, améliorant ainsi les conditions de travail des opérateurs. L’éclairage intégré, souvent à LED, et les parois vitrées permettent une meilleure visibilité des zones à nettoyer, ce qui est essentiel pour garantir une qualité de lavage optimale.

Les tunnels de lavage automatique, quant à eux, continuent d’évoluer grâce à l’intégration des nouvelles technologies. Les systèmes modernes sont souvent dotés de capteurs intelligents permettant de surveiller en temps réel les paramètres de lavage, tels que la température, la pression ou encore la concentration en détergent. Ces capteurs assurent une qualité de lavage constante tout en optimisant la consommation des ressources. De plus, l’automatisation accrue des tunnels permet de réduire les coûts liés à la main-d’œuvre et d’améliorer la rentabilité globale de l’entreprise. Certains modèles sont également conçus pour s’adapter à des pièces de tailles et de formes variées grâce à des convoyeurs ajustables et des buses de lavage orientables.

L’aspect environnemental joue également un rôle clé dans le développement de ces technologies. Les industriels sont de plus en plus confrontés à des réglementations strictes concernant la gestion des eaux usées et des produits chimiques. Les fabricants de cabines et de tunnels de lavage mettent donc l’accent sur des solutions écologiques, telles que l’utilisation de détergents biodégradables, la récupération des eaux usées et leur traitement avant rejet, ainsi que la réduction de la consommation d’énergie grâce à des systèmes de chauffage optimisés.

Un autre aspect à considérer est la maintenance de ces équipements. Les cabines de lavage manuel, de par leur conception simple, nécessitent généralement un entretien réduit et peuvent être rapidement mises en service. En revanche, les tunnels de lavage automatique, plus complexes, exigent une maintenance régulière pour garantir leur bon fonctionnement sur le long terme. Cela inclut le nettoyage des buses, le remplacement des filtres et la vérification des convoyeurs et des systèmes de chauffage. Toutefois, de nombreux modèles récents intègrent des fonctionnalités d’auto-diagnostic permettant de détecter rapidement les pannes et d’anticiper les opérations de maintenance.

Enfin, la formation des opérateurs est un facteur clé pour maximiser l’efficacité des cabines de lavage manuel et des tunnels de lavage automatique. Dans le cas des cabines, les opérateurs doivent être formés à l’utilisation des équipements et à l’application des techniques de lavage appropriées pour garantir un nettoyage de qualité. Pour les tunnels automatiques, la formation se concentre sur la configuration des paramètres de lavage et sur la supervision du processus afin d’assurer un fonctionnement optimal.

En conclusion, les cabines de lavage manuel et les tunnels de lavage automatique répondent à des besoins complémentaires dans le domaine du nettoyage industriel. Leur sélection repose sur des critères tels que le volume de production, la complexité des pièces, les exigences de propreté, ainsi que les contraintes budgétaires et environnementales. Grâce aux avancées technologiques, ces solutions continuent d’évoluer pour offrir des performances accrues, une meilleure efficacité énergétique et un respect renforcé des normes environnementales. L’association judicieuse de ces deux systèmes permet aux industries de garantir un nettoyage de qualité tout en optimisant leurs processus de production.

1. Introduction aux systèmes de lavage industriel

Les systèmes de lavage industriel, tels que les cabines de lavage manuel et les tunnels de lavage automatique, sont essentiels pour garantir la propreté des pièces et équipements dans des secteurs variés comme l’automobile, l’aéronautique, la mécanique, et bien d’autres. Ces technologies assurent l’élimination des contaminants (graisses, huiles, poussières métalliques) en respectant des normes strictes de propreté.

2. Cabines de lavage manuel : caractéristiques et avantages

Les cabines de lavage manuel sont conçues pour offrir une solution flexible et précise dans le nettoyage des pièces complexes ou délicates.

Caractéristiques principales :

- Conception fermée : Évite les éclaboussures et limite les contaminants dans l’environnement de travail.

- Intervention humaine : Permet un contrôle visuel minutieux et un nettoyage ciblé des zones difficiles d’accès.

- Outils variés : Lances haute pression, brosses, air comprimé.

- Systèmes écologiques : Recyclage des eaux et des détergents pour limiter l’impact environnemental.

Avantages :

- Adaptabilité aux pièces aux formes complexes.

- Idéal pour des petites séries ou des tâches ponctuelles.

- Maintenance réduite grâce à une conception simple.

- Meilleur contrôle de la qualité de lavage grâce à l’intervention humaine.

Inconvénients :

- Dépendance à la main-d’œuvre.

- Temps de traitement plus long, limitant la productivité pour les grandes séries.

3. Tunnels de lavage automatique : fonctionnement et atouts

Les tunnels de lavage automatique sont des systèmes hautement automatisés pour le traitement en série de grandes quantités de pièces.

Fonctionnement général :

- Prélavage : Élimination des salissures superficielles.

- Lavage principal : Jets haute pression avec détergents spécifiques.

- Rinçage : Élimination des résidus de détergent.

- Séchage : Utilisation d’air chaud ou comprimé pour sécher les pièces.

Atouts principaux :

- Productivité élevée : Capacité à traiter de grandes quantités de pièces en un temps réduit.

- Uniformité : Lavage régulier et homogène grâce aux réglages précis.

- Optimisation des ressources : Capteurs intelligents pour surveiller les paramètres (température, pression).

- Automatisation : Réduction de l’intervention humaine et des coûts associés.

Inconvénients :

- Investissement initial élevé.

- Nécessité d’un espace conséquent dans les installations.

- Moins adapté aux pièces très complexes ou fragiles.

4. Comparaison entre cabines de lavage manuel et tunnels de lavage automatique

| Critères | Cabines de lavage manuel | Tunnels de lavage automatique |

|---|---|---|

| Flexibilité | Très élevée | Limitée aux séries de pièces standard |

| Volume de production | Petites séries, pièces uniques | Grandes séries, production en continu |

| Investissement initial | Faible | Élevé |

| Main-d’œuvre | Nécessaire | Minimisée grâce à l’automatisation |

| Temps de traitement | Plus long | Très rapide |

| Qualité de lavage | Dépend de l’opérateur | Uniforme et constante |

| Maintenance | Simple et réduite | Plus complexe et régulière |

5. Considérations environnementales

La gestion des ressources et le respect des réglementations environnementales jouent un rôle central dans le choix des systèmes de lavage industriel.

- Recyclage des eaux usées : Les deux technologies peuvent intégrer des systèmes de filtration pour réduire la consommation d’eau.

- Détergents biodégradables : L’utilisation de produits non toxiques limite l’impact environnemental.

- Réduction de la consommation énergétique : Les tunnels modernes utilisent des technologies de chauffage optimisé et des capteurs pour minimiser l’énergie nécessaire.

Les cabines de lavage manuel permettent un meilleur contrôle de la consommation d’eau et de produits chimiques, tandis que les tunnels automatiques optimisent les ressources sur de grandes séries.

6. Maintenance et exploitation

La maintenance est un facteur déterminant pour garantir la longévité et l’efficacité des systèmes de lavage.

- Cabines de lavage manuel :

- Maintenance réduite grâce à une conception simple.

- Vérifications régulières des outils (lances, buses) et des systèmes d’évacuation.

- Tunnels de lavage automatique :

- Maintenance préventive nécessaire pour les convoyeurs, les buses et les systèmes de chauffage.

- Intégration de systèmes d’auto-diagnostic pour anticiper les pannes.

7. Applications industrielles

Les cabines de lavage manuel et les tunnels automatiques trouvent des applications dans divers secteurs :

- Industrie automobile : Lavage des pièces moteur, composants de transmission, et carrosseries.

- Aéronautique : Nettoyage de pièces complexes et précises nécessitant une haute qualité de lavage.

- Industrie mécanique : Élimination des résidus d’usinage et des huiles.

- Pharmaceutique : Nettoyage hygiénique d’équipements et de contenants.

8. Conclusion

Les cabines de lavage manuel et les tunnels de lavage automatique offrent des solutions adaptées aux besoins spécifiques des industries. Les cabines manuelles se distinguent par leur flexibilité et leur précision, tandis que les tunnels automatiques excellent dans le traitement des grandes séries avec rapidité et régularité. Le choix de l’équipement dépend des contraintes de production, des exigences de propreté et des impératifs économiques. En combinant ces deux technologies, les entreprises peuvent optimiser leurs processus de nettoyage tout en respectant les normes environnementales et industrielles les plus exigeantes.

Introduction aux systèmes de lavage industriel

Les systèmes de lavage industriel jouent un rôle central dans de nombreux secteurs pour assurer la propreté, la durabilité et le bon fonctionnement des pièces et équipements. Ils répondent à des besoins précis en matière d’élimination des contaminants tels que les graisses, les huiles, les résidus métalliques et autres impuretés accumulées lors des processus de fabrication ou d’usinage. Que ce soit dans l’industrie automobile, aéronautique, pharmaceutique ou encore mécanique, le nettoyage industriel constitue une étape incontournable pour garantir la conformité aux normes de qualité et de sécurité les plus strictes.

Ces systèmes se déclinent en plusieurs technologies adaptées aux besoins de chaque industrie, selon les spécificités des pièces à traiter, leur volume et les exigences de nettoyage. La nature des pièces, leur taille, leur complexité géométrique et les matériaux qui les composent influencent directement le choix de la méthode de lavage. Il est ainsi possible de distinguer des solutions manuelles, semi-automatiques ou entièrement automatisées, chacune offrant des avantages spécifiques en termes de flexibilité, de productivité et de coût. L’une des préoccupations majeures dans le domaine du lavage industriel est l’efficacité des systèmes utilisés pour atteindre le niveau de propreté requis tout en minimisant l’impact environnemental. Les innovations récentes ont permis de développer des technologies plus respectueuses de l’environnement, intégrant des dispositifs de recyclage d’eau, d’optimisation des produits chimiques et de réduction de la consommation énergétique.

Le lavage manuel, souvent effectué dans des cabines fermées, permet de traiter des pièces uniques ou de petites séries qui nécessitent une attention particulière. Il s’agit d’une solution particulièrement adaptée lorsque le nettoyage nécessite un contrôle visuel précis et une intervention humaine pour cibler des zones spécifiques difficiles d’accès. L’opérateur utilise des équipements variés, tels que des lances haute pression, des brosses ou encore des systèmes d’air comprimé pour éliminer efficacement les contaminants. Ce type de système présente l’avantage d’une grande flexibilité et s’adapte parfaitement aux pièces aux géométries complexes ou aux composants fragiles. Toutefois, il repose fortement sur la main-d’œuvre et peut s’avérer moins efficace pour le traitement de grandes quantités de pièces en raison du temps nécessaire pour chaque opération.

À l’inverse, les systèmes de lavage automatique, tels que les tunnels de lavage, sont conçus pour offrir une productivité élevée dans le traitement de grandes séries de pièces. Ils fonctionnent grâce à un processus continu et automatisé qui garantit une uniformité du nettoyage et une cadence élevée. Les pièces sont acheminées à travers différentes étapes de lavage, incluant généralement un prélavage, un lavage principal avec des détergents spécifiques, un rinçage et un séchage. Grâce à l’automatisation, ces systèmes réduisent considérablement l’intervention humaine, ce qui permet non seulement de gagner du temps mais également d’améliorer la rentabilité globale du processus. Leur fonctionnement repose sur des réglages précis de la température, de la pression et de la durée de traitement afin d’obtenir des résultats constants et conformes aux exigences de propreté. Néanmoins, les tunnels de lavage nécessitent un investissement initial plus conséquent, une maintenance régulière et un espace important au sein des installations de production.

Dans le contexte actuel, les entreprises industrielles font face à des défis croissants liés aux réglementations environnementales et à la gestion durable des ressources. La réduction de la consommation d’eau, l’utilisation de détergents biodégradables et l’optimisation de la consommation énergétique sont devenues des priorités. Les fabricants de systèmes de lavage développent donc des solutions innovantes pour répondre à ces enjeux tout en maintenant des performances élevées. Les systèmes modernes intègrent des technologies avancées telles que des capteurs intelligents pour surveiller en temps réel les paramètres de lavage, des dispositifs de recyclage des eaux usées et des systèmes de chauffage optimisés. Ces innovations permettent d’améliorer l’efficacité énergétique, de réduire les coûts d’exploitation et de minimiser l’empreinte environnementale.

Le choix du système de lavage dépend également des contraintes économiques et des exigences de production propres à chaque industrie. Tandis que les cabines de lavage manuel se distinguent par leur capacité à traiter des pièces complexes avec une précision inégalée, les tunnels de lavage automatique offrent une solution idéale pour les industries nécessitant un traitement rapide et continu de grandes quantités de pièces. Les deux technologies peuvent coexister au sein d’une même installation, offrant ainsi une flexibilité optimale pour s’adapter aux différents besoins de nettoyage. Cette complémentarité permet aux entreprises d’optimiser leurs processus tout en garantissant des résultats de qualité.

En somme, les systèmes de lavage industriel constituent un maillon essentiel dans la chaîne de production et d’entretien des équipements. Grâce à des avancées constantes en matière de technologie et de durabilité, ils continuent d’évoluer pour répondre aux exigences croissantes des industries modernes. Qu’il s’agisse de lavage manuel pour des opérations de précision ou de lavage automatique pour des besoins de productivité à grande échelle, ces solutions jouent un rôle fondamental dans l’amélioration de la qualité, de la performance et de l’efficacité globale des processus industriels.

Cabines de lavage manuel : caractéristiques et avantages

Les cabines de lavage manuel sont des dispositifs essentiels pour les opérations de nettoyage industriel où la précision et le contrôle humain jouent un rôle central. Ces systèmes sont conçus pour répondre aux besoins spécifiques des industries qui traitent des pièces complexes, fragiles ou de petites séries, nécessitant une attention particulière pour éliminer efficacement toutes les formes de contaminants. La conception fermée des cabines permet de maintenir un environnement de travail propre en évitant les éclaboussures, la dispersion des résidus et des particules, tout en protégeant l’opérateur. Leur structure est généralement réalisée en acier inoxydable ou en matériaux résistants à la corrosion pour assurer une durabilité optimale, même en cas d’utilisation intensive de produits chimiques ou d’eau à haute pression.

Le principal atout des cabines de lavage manuel réside dans la flexibilité qu’elles offrent aux opérateurs. Contrairement aux systèmes automatisés, elles permettent d’intervenir de manière ciblée sur les zones difficiles d’accès ou sur des pièces de géométrie complexe. L’opérateur peut ajuster ses gestes et choisir les outils les plus appropriés en fonction du type de salissure et des matériaux à traiter. Généralement, ces cabines sont équipées de lances haute pression pour projeter de l’eau ou des solutions détergentes à des niveaux de pression ajustables, ce qui permet de décoller efficacement les graisses, huiles et autres résidus incrustés. Pour les contaminants plus tenaces ou nécessitant une action mécanique supplémentaire, des brosses spécifiques peuvent être utilisées, tandis que l’air comprimé facilite le séchage partiel des zones nettoyées.

L’ergonomie des cabines de lavage manuel joue également un rôle clé dans leur efficacité. Elles sont conçues pour offrir un confort optimal aux opérateurs, en intégrant des parois vitrées offrant une bonne visibilité, un éclairage LED puissant pour surveiller les zones nettoyées, et des systèmes d’aspiration pour éliminer les vapeurs et particules générées pendant le lavage. Certaines cabines intègrent même des gants étanches directement fixés aux parois pour permettre à l’opérateur de manipuler les pièces sans contact direct avec les liquides, tout en maintenant une étanchéité parfaite de l’espace de travail. Les modèles plus avancés proposent des systèmes de récupération et de filtration des eaux usées, réduisant ainsi la consommation d’eau et de détergents tout en respectant les normes environnementales en vigueur.

Outre leur flexibilité, les cabines de lavage manuel se distinguent par leur capacité à traiter des pièces uniques ou des petites séries avec une grande précision. Cette adaptabilité est particulièrement appréciée dans les secteurs où les composants à nettoyer sont fragiles ou complexes, comme dans l’aéronautique, l’horlogerie ou encore l’industrie médicale. Les cabines manuelles permettent de répondre à des exigences strictes en matière de propreté, notamment lorsqu’il s’agit d’éliminer des contaminants susceptibles de compromettre les performances des pièces ou d’affecter la sécurité des systèmes dans lesquels elles sont intégrées. Cette capacité à s’adapter à des besoins spécifiques fait des cabines de lavage manuel un outil indispensable pour les tâches de maintenance, de réparation ou de finition.

Cependant, l’efficacité des cabines de lavage manuel repose en grande partie sur l’habileté et l’expérience de l’opérateur. Contrairement aux systèmes automatisés qui garantissent une régularité du traitement, le lavage manuel peut varier en fonction des compétences individuelles. De plus, le temps nécessaire pour nettoyer chaque pièce est généralement plus long, ce qui limite la productivité lorsqu’il s’agit de traiter de grandes quantités. Cette dépendance à la main-d’œuvre constitue l’une des principales limites des cabines manuelles, en particulier pour les entreprises confrontées à des besoins de production à haut débit.

En dépit de cette contrainte, les cabines de lavage manuel conservent une place de choix dans les processus industriels grâce à leur polyvalence et leur simplicité d’utilisation. Leur coût d’investissement initial est relativement faible par rapport aux systèmes de lavage automatisés, et leur maintenance est généralement plus aisée. Les vérifications régulières se limitent à l’inspection des outils de lavage, des systèmes d’évacuation des eaux et, dans certains cas, des filtres de récupération. Cette simplicité de maintenance contribue à réduire les coûts d’exploitation et à assurer une disponibilité constante des équipements.

Les cabines de lavage manuel représentent donc une solution de nettoyage fiable et flexible pour les industries qui nécessitent un haut niveau de précision et un contrôle humain rigoureux. Leur conception ergonomique, associée à l’utilisation d’outils adaptés, permet d’obtenir des résultats de qualité, même pour les pièces les plus exigeantes. Elles constituent un complément idéal aux systèmes de lavage automatisés dans les environnements où la diversité des pièces et des besoins de nettoyage impose une intervention manuelle. Grâce aux innovations technologiques et environnementales, ces cabines continuent d’évoluer pour offrir des performances optimisées tout en respectant les contraintes économiques et écologiques des industries modernes.

Tunnels de lavage automatique : fonctionnement et atouts

Les tunnels de lavage automatique représentent une solution essentielle pour le nettoyage industriel lorsque des volumes importants de pièces doivent être traités de manière rapide, uniforme et efficace. Conçus pour fonctionner en continu, ces équipements sont particulièrement adaptés aux lignes de production à grande échelle, où la cadence et la régularité du nettoyage sont des critères primordiaux. Le fonctionnement des tunnels repose sur un convoyeur qui transporte les pièces à travers une série d’étapes de lavage successives, automatisant ainsi l’ensemble du processus pour minimiser l’intervention humaine et maximiser la productivité. Les tunnels de lavage sont capables de traiter des pièces de différentes tailles, formes et matériaux grâce à des réglages personnalisables qui adaptent la pression de lavage, la température et la durée de chaque étape en fonction des besoins spécifiques.

Le processus commence généralement par une phase de prélavage destinée à éliminer les contaminants superficiels tels que la poussière, les huiles ou les graisses légères. Cette étape prépare les pièces pour le lavage principal, qui utilise des détergents spécialisés projetés à haute pression par des buses orientables. Ces buses, stratégiquement positionnées, assurent une couverture complète des pièces, même dans les zones les plus difficiles d’accès. La pression et la température de l’eau sont soigneusement contrôlées pour garantir l’élimination optimale des salissures sans endommager les surfaces sensibles. Après le lavage, les pièces passent par une phase de rinçage qui permet de supprimer les résidus de détergent. Certains tunnels intègrent un système de rinçage à l’eau déminéralisée pour éviter les dépôts de calcaire ou de minéraux, particulièrement dans les applications exigeant un niveau de propreté élevé. Enfin, le processus se termine par une étape de séchage où de puissants jets d’air comprimé ou d’air chaud éliminent l’humidité résiduelle pour permettre une manipulation immédiate des pièces.

Les tunnels de lavage automatique offrent des atouts majeurs pour les entreprises industrielles grâce à leur capacité à traiter de grandes séries en un temps réduit tout en garantissant une qualité de nettoyage constante et uniforme. Cette régularité est assurée par l’automatisation complète du processus, qui réduit les erreurs humaines et les variations de performance liées à l’intervention manuelle. L’utilisation de capteurs intelligents permet de surveiller en temps réel les paramètres critiques tels que la température, la pression, la concentration en détergent et le débit d’eau, assurant ainsi une optimisation des ressources et un contrôle précis de la qualité. Ces technologies avancées permettent également de réduire la consommation d’eau, d’énergie et de produits chimiques, ce qui contribue à la fois à une diminution des coûts opérationnels et à un meilleur respect des normes environnementales.

Un autre avantage majeur des tunnels de lavage automatique réside dans leur productivité élevée. Grâce au fonctionnement en continu, les pièces sont acheminées de manière fluide et rapide, ce qui permet de répondre aux besoins des lignes de production à haute cadence. Cette rapidité de traitement est particulièrement avantageuse dans des secteurs comme l’industrie automobile, l’aéronautique ou l’électronique, où les délais de production sont serrés et la demande en volumes importants est constante. Par ailleurs, la configuration modulaire des tunnels de lavage permet de les adapter aux spécificités des pièces à traiter. Il est possible de régler la vitesse du convoyeur, la durée des cycles et l’orientation des buses pour s’assurer que chaque pièce reçoit un traitement optimal.

En dépit de ces nombreux atouts, les tunnels de lavage automatique présentent également certaines contraintes, notamment en termes d’investissement initial et d’espace requis pour leur installation. En raison de leur taille et de leur complexité, ces systèmes nécessitent un espace conséquent au sein des installations industrielles, ce qui peut constituer un frein pour certaines entreprises. De plus, la maintenance des tunnels de lavage est plus exigeante que celle des systèmes manuels, car il est essentiel de vérifier régulièrement les buses, les filtres, les convoyeurs et les systèmes de chauffage pour garantir leur bon fonctionnement sur le long terme. Toutefois, les modèles les plus récents intègrent des systèmes d’auto-diagnostic capables de détecter les anomalies en temps réel, facilitant ainsi les opérations de maintenance préventive et réduisant les arrêts imprévus.

Les considérations environnementales jouent également un rôle clé dans l’évolution des tunnels de lavage automatique. Face aux réglementations de plus en plus strictes en matière de gestion des eaux usées et de consommation énergétique, les fabricants ont développé des technologies innovantes pour minimiser l’impact écologique de ces systèmes. Les dispositifs de recyclage des eaux permettent de filtrer et réutiliser l’eau utilisée pendant le lavage, tandis que les systèmes de chauffage optimisés réduisent la consommation d’énergie. De plus, l’utilisation de détergents biodégradables et de rinçage à faible consommation contribue à renforcer la durabilité des tunnels de lavage.

En conclusion, les tunnels de lavage automatique constituent une solution incontournable pour les industries nécessitant un nettoyage rapide, précis et continu de grandes séries de pièces. Grâce à leur automatisation complète, leur capacité à garantir une qualité de lavage constante et leurs technologies avancées d’optimisation des ressources, ces systèmes offrent des performances exceptionnelles et une rentabilité élevée. Bien que leur coût d’acquisition et leurs besoins en maintenance puissent représenter un défi, les bénéfices en termes de productivité, d’efficacité et de respect des normes environnementales en font un investissement stratégique pour les entreprises modernes.

Comparaison entre cabines de lavage manuel et tunnels de lavage automatique

La comparaison entre les cabines de lavage manuel et les tunnels de lavage automatique met en évidence des différences majeures en termes de fonctionnement, d’efficacité, de flexibilité et d’applications industrielles. Ces deux systèmes de lavage répondent à des besoins distincts, selon la nature des pièces à traiter, le volume de production, les exigences de précision et les contraintes économiques. D’un côté, les cabines de lavage manuel se distinguent par leur polyvalence et leur capacité à permettre une intervention humaine ciblée, tandis que les tunnels de lavage automatique excellent dans la rapidité et l’uniformité du nettoyage pour les grandes séries.

Les cabines de lavage manuel sont particulièrement adaptées aux opérations nécessitant une attention précise et un contrôle visuel rigoureux. Elles permettent de traiter des pièces uniques ou de petites séries, souvent complexes ou fragiles, qui ne pourraient pas être nettoyées efficacement avec des systèmes automatisés. L’opérateur joue un rôle central dans ce processus, en utilisant des outils comme des lances haute pression, des brosses ou des systèmes d’air comprimé pour éliminer les contaminants présents sur les pièces. Cette flexibilité est l’un des principaux atouts des cabines manuelles, car elle permet d’ajuster les gestes et les outils en fonction des besoins spécifiques de chaque pièce, y compris les zones difficiles d’accès ou les surfaces délicates. Toutefois, cette méthode repose sur la compétence de l’opérateur, ce qui peut entraîner des variations de qualité et limiter la cadence de production, en particulier pour des volumes importants.

En revanche, les tunnels de lavage automatique offrent une solution idéale pour le nettoyage de grandes séries de pièces grâce à leur capacité à fonctionner en continu et à garantir une uniformité parfaite des résultats. Le processus automatisé permet de standardiser les opérations de lavage, du prélavage au séchage, tout en réduisant l’intervention humaine au minimum. Les pièces sont acheminées sur un convoyeur à travers plusieurs étapes successives, incluant le lavage avec des détergents projetés à haute pression, le rinçage et le séchage. Cette automatisation assure une cadence élevée et des résultats constants, ce qui est particulièrement avantageux pour les industries nécessitant une production à grande échelle, comme l’automobile, l’aéronautique ou l’électronique. Néanmoins, ces tunnels nécessitent un investissement initial plus important et demandent un espace conséquent pour leur installation. De plus, leur maintenance est plus complexe, car il est essentiel de surveiller régulièrement les buses, les filtres et les systèmes de convoyage pour garantir leur efficacité sur le long terme.

Sur le plan économique, les cabines de lavage manuel se révèlent plus accessibles en termes de coût d’acquisition et d’exploitation. Elles nécessitent un investissement initial plus faible et leur entretien est généralement plus simple, ce qui les rend particulièrement adaptées aux petites entreprises ou aux applications spécifiques où la productivité n’est pas une priorité. En revanche, les tunnels de lavage, bien que plus coûteux à l’achat, offrent un retour sur investissement significatif pour les entreprises ayant besoin de traiter de grandes quantités de pièces de manière rapide et efficace. Leur automatisation permet de réduire les coûts liés à la main-d’œuvre tout en optimisant l’utilisation des ressources, comme l’eau, les détergents et l’énergie, grâce aux technologies de recyclage et de contrôle avancé intégrées dans les modèles modernes.

Un autre facteur important dans cette comparaison concerne la qualité du nettoyage. Les cabines de lavage manuel permettent une intervention ciblée et un contrôle visuel précis, ce qui est particulièrement utile pour les pièces complexes ou les zones difficiles d’accès. Toutefois, la qualité du nettoyage peut varier en fonction de l’habileté et de l’expérience de l’opérateur, et les opérations peuvent être plus longues pour des pièces aux formes complexes. À l’inverse, les tunnels de lavage garantissent une qualité constante grâce à l’automatisation du processus, mais ils peuvent s’avérer moins efficaces pour les pièces nécessitant un nettoyage très ciblé ou un traitement manuel spécifique.

Enfin, les enjeux environnementaux influencent également le choix entre ces deux systèmes. Les cabines de lavage manuel consomment généralement moins d’eau et d’énergie que les tunnels, mais leur dépendance à l’intervention humaine peut entraîner une utilisation moins optimale des ressources. Les tunnels de lavage automatique, quant à eux, intègrent souvent des dispositifs avancés de recyclage des eaux et d’optimisation de la consommation énergétique, ce qui contribue à réduire leur impact environnemental, malgré leur plus grande capacité de traitement.

En conclusion, le choix entre une cabine de lavage manuel et un tunnel de lavage automatique dépend des besoins spécifiques de chaque industrie. Les cabines manuelles offrent une flexibilité et une précision inégalées pour les pièces complexes ou de petites séries, mais elles sont limitées en termes de productivité et de régularité. Les tunnels automatiques, en revanche, excellent dans le traitement de grandes séries grâce à leur rapidité, leur uniformité et leur capacité à optimiser les ressources, bien qu’ils nécessitent un investissement plus important et un entretien régulier. Ces deux systèmes peuvent coexister au sein d’une même installation pour offrir une solution complète et adaptée à différents besoins de nettoyage industriel.

Considérations environnementales

Les considérations environnementales occupent aujourd’hui une place centrale dans les processus industriels, notamment en ce qui concerne les systèmes de lavage. Face aux défis posés par le changement climatique, la raréfaction des ressources et les réglementations de plus en plus strictes, les entreprises doivent repenser leurs méthodes pour réduire leur impact écologique tout en maintenant un haut niveau de performance et d’efficacité. Dans ce contexte, l’optimisation de la consommation d’eau, d’énergie et de produits chimiques, ainsi que la gestion responsable des déchets, sont des priorités essentielles dans le développement et l’utilisation des systèmes de lavage industriel.

La consommation d’eau constitue l’un des principaux enjeux environnementaux. Les systèmes de lavage, qu’ils soient manuels ou automatisés, utilisent de grandes quantités d’eau pour éliminer les contaminants présents sur les pièces. Pour réduire cette consommation, les fabricants intègrent désormais des dispositifs de recyclage et de filtration des eaux usées. Ces systèmes permettent de récupérer, traiter et réutiliser l’eau utilisée pendant les cycles de lavage, limitant ainsi le gaspillage tout en respectant les réglementations en matière de rejets industriels. De plus, l’utilisation d’eau déminéralisée dans certaines applications permet d’éviter les dépôts de minéraux, réduisant ainsi le besoin en rinçage supplémentaire. Ces innovations garantissent non seulement une économie significative des ressources en eau, mais également une diminution des coûts d’exploitation pour les entreprises.

En parallèle, la consommation énergétique des systèmes de lavage constitue un autre point critique. Le chauffage de l’eau, le fonctionnement des pompes, des convoyeurs et des systèmes de séchage nécessitent une quantité importante d’énergie, ce qui peut entraîner une empreinte carbone élevée. Pour y remédier, les fabricants développent des solutions technologiques visant à optimiser la consommation énergétique. Cela inclut l’intégration de systèmes de récupération de chaleur, qui permettent de réutiliser l’énergie générée lors du lavage ou du séchage pour préchauffer l’eau des cycles suivants. Les systèmes modernes sont également dotés de moteurs à haute efficacité énergétique et de capteurs intelligents capables d’ajuster automatiquement les paramètres de lavage, comme la pression, la température et la durée, en fonction des besoins réels. Ces avancées contribuent à une utilisation plus rationnelle de l’énergie, tout en limitant les émissions de gaz à effet de serre.

L’utilisation de produits chimiques dans les systèmes de lavage représente un autre défi majeur sur le plan environnemental. Les détergents et solvants, souvent nécessaires pour éliminer les contaminants tenaces tels que les graisses et huiles, peuvent être nocifs pour l’environnement s’ils ne sont pas correctement traités avant leur rejet. Afin de limiter leur impact, les industriels privilégient désormais l’utilisation de produits biodégradables, moins toxiques et plus respectueux de l’environnement. Les avancées dans le domaine de la chimie verte ont permis de développer des détergents performants à base de composants naturels, réduisant ainsi la pollution et les risques pour les écosystèmes aquatiques. De plus, les systèmes de lavage modernes intègrent des dispositifs de dosage précis pour minimiser la quantité de produits chimiques utilisés, évitant ainsi le gaspillage tout en garantissant l’efficacité du nettoyage.

La gestion des déchets issus des systèmes de lavage constitue également une priorité dans une perspective environnementale. Les eaux usées, chargées de contaminants et de produits chimiques, doivent être traitées avant leur rejet afin de respecter les normes en vigueur. Pour ce faire, des systèmes de traitement des effluents sont intégrés aux équipements de lavage, incluant des technologies telles que la filtration, la décantation, les séparateurs d’huiles ou encore l’évaporation sous vide. Ces dispositifs permettent de séparer les polluants solides et liquides, tout en récupérant une eau propre pouvant être réutilisée dans les cycles de lavage. Cette approche contribue à réduire les rejets dans l’environnement tout en limitant les coûts liés à l’évacuation des déchets.

Enfin, la durabilité des équipements et leur conception jouent un rôle essentiel dans les considérations environnementales. Les fabricants s’efforcent de concevoir des systèmes de lavage robustes et durables, fabriqués à partir de matériaux recyclables et résistants à la corrosion pour prolonger leur durée de vie. Une maintenance simplifiée et des pièces facilement remplaçables permettent également de réduire les déchets liés à l’obsolescence des machines. L’intégration de technologies connectées et d’outils de diagnostic à distance facilite la maintenance préventive, limitant ainsi les arrêts de production, l’usure prématurée des composants et la consommation inutile de ressources.

En conclusion, les considérations environnementales dans les systèmes de lavage industriel sont devenues incontournables pour les entreprises souhaitant allier performance et responsabilité écologique. La réduction de la consommation d’eau et d’énergie, l’utilisation de produits chimiques respectueux de l’environnement, la gestion optimisée des déchets et la durabilité des équipements représentent les principaux axes d’amélioration pour limiter l’impact écologique des opérations de lavage. Grâce aux innovations technologiques et à la prise de conscience croissante des enjeux environnementaux, les systèmes de lavage évoluent vers des solutions plus durables, permettant aux industries de répondre aux défis écologiques tout en respectant les normes réglementaires et économiques.

Applications industrielles

Les applications industrielles des systèmes de lavage jouent un rôle crucial dans un grand nombre de secteurs, répondant à des besoins spécifiques en matière de propreté, de qualité et de performance. Le nettoyage industriel est une étape indispensable pour assurer le bon fonctionnement des équipements, la durabilité des produits et la conformité aux normes en vigueur. Les systèmes de lavage, qu’ils soient manuels ou automatisés, trouvent ainsi leur place dans des domaines variés tels que l’industrie automobile, l’aéronautique, la métallurgie, l’agroalimentaire, l’électronique et bien d’autres, chaque secteur ayant ses propres exigences techniques et réglementaires.

Dans l’industrie automobile, les systèmes de lavage sont largement utilisés pour nettoyer les pièces mécaniques telles que les moteurs, les boîtes de vitesses, les composants de freinage et les éléments de transmission. Ces pièces, souvent soumises à des salissures tenaces comme les huiles, graisses et résidus métalliques, nécessitent un nettoyage rigoureux avant leur assemblage ou leur maintenance. Les tunnels de lavage automatique sont particulièrement adaptés à ce secteur, car ils permettent de traiter de grandes séries de pièces avec une rapidité et une régularité exemplaires. Les cabines de lavage manuel, quant à elles, sont utilisées pour les opérations de nettoyage ciblées sur des pièces complexes ou de petite taille nécessitant une intervention humaine précise.

Dans le secteur aéronautique, où les exigences en matière de propreté sont extrêmement strictes, les systèmes de lavage industriel assurent le nettoyage des composants critiques comme les pièces de turbines, les carters, les systèmes hydrauliques et les éléments électroniques. Ces pièces doivent être exemptes de la moindre particule ou contamination pour garantir leur bon fonctionnement et éviter les défaillances en vol. Les systèmes automatisés, équipés de technologies de lavage haute pression et de rinçage à l’eau déminéralisée, offrent des résultats impeccables et répondent aux normes rigoureuses imposées par les constructeurs aéronautiques.

L’industrie agroalimentaire représente un autre domaine majeur d’application pour les systèmes de lavage. Dans ce secteur, le nettoyage des équipements de production est essentiel pour garantir l’hygiène, la sécurité alimentaire et la conformité aux réglementations sanitaires. Les cabines de lavage manuel sont souvent utilisées pour nettoyer des pièces spécifiques comme les outils de découpe, les moules et les convoyeurs, tandis que les tunnels de lavage automatique permettent de traiter en continu des bacs, caisses, plateaux et autres contenants utilisés dans les lignes de production. L’accent est mis sur l’élimination des résidus organiques, des graisses et des contaminants microbiens afin d’éviter toute contamination croisée.

En métallurgie et dans l’industrie mécanique, les systèmes de lavage industriel jouent un rôle clé dans l’élimination des résidus d’usinage, des copeaux et des produits de lubrification appliqués lors des processus de fabrication. Le nettoyage est indispensable avant les opérations de traitement de surface, comme le revêtement, la peinture ou le traitement thermique, afin de garantir l’adhérence des matériaux et d’éviter les défauts. Les tunnels de lavage haute pression, souvent combinés à des solutions de séchage performant, assurent une propreté optimale tout en respectant les cadences de production élevées.

Dans le domaine de l’électronique, où les composants sont souvent petits et délicats, le nettoyage industriel revêt une importance particulière. Les circuits imprimés, par exemple, doivent être débarrassés des résidus de flux de soudure et autres contaminants pouvant compromettre leur fonctionnement. Les systèmes de lavage utilisant des technologies telles que les ultrasons ou les solutions de lavage à base d’eau déminéralisée offrent un nettoyage en douceur tout en respectant l’intégrité des pièces. Les cabines de lavage manuel sont également employées pour des opérations de nettoyage spécifiques nécessitant un contrôle visuel rigoureux.

L’industrie pharmaceutique et médicale utilise également des systèmes de lavage sophistiqués pour assurer la propreté des équipements et des composants en contact avec les produits sensibles. Le nettoyage de flacons, seringues, dispositifs médicaux ou équipements de laboratoire doit répondre à des normes d’hygiène extrêmement strictes pour garantir la sécurité des patients et la qualité des médicaments. Les systèmes automatisés, dotés de cycles de lavage, de rinçage et de stérilisation contrôlés, assurent une propreté parfaite et répétable.

Enfin, d’autres secteurs comme l’énergie, la pétrochimie et les transports font également appel aux systèmes de lavage industriel pour entretenir et nettoyer des pièces spécifiques. Dans le secteur énergétique, par exemple, les turbines, échangeurs de chaleur et autres composants critiques doivent être nettoyés régulièrement pour maintenir leur performance optimale. Les cabines de lavage manuel sont utilisées pour des opérations de maintenance ponctuelles, tandis que les tunnels automatisés traitent de grandes séries d’éléments en un minimum de temps.

En conclusion, les applications industrielles des systèmes de lavage sont nombreuses et diversifiées, s’adaptant aux besoins spécifiques de chaque secteur. Qu’il s’agisse de traiter de grandes séries de pièces en continu grâce à des tunnels de lavage automatique ou de réaliser des opérations ciblées avec des cabines de lavage manuel, ces équipements jouent un rôle essentiel pour assurer la propreté, la performance et la conformité des composants industriels. Grâce aux avancées technologiques, les systèmes de lavage continuent d’évoluer pour répondre aux exigences croissantes en matière de qualité, d’efficacité et de respect des normes environnementales dans tous les secteurs d’activité.

Lavage au phosphate avant le revêtement en poudre

Le lavage au phosphate avant le revêtement en poudre est une étape essentielle dans les processus de préparation de surface des matériaux métalliques afin d’assurer l’adhérence optimale du revêtement et d’améliorer la résistance à la corrosion. Cette méthode de traitement chimique consiste à appliquer une couche de phosphate sur la surface métallique pour la préparer à recevoir le revêtement en poudre. Elle joue un rôle clé dans l’obtention d’un résultat final durable, uniforme et esthétique, tout en répondant aux exigences de performance dans de nombreuses industries telles que l’automobile, l’aéronautique, la construction métallique ou encore l’électroménager.

Le processus de lavage au phosphate commence par un nettoyage approfondi des pièces métalliques afin d’éliminer les impuretés telles que les huiles, les graisses, les poussières et les résidus d’oxydation. Cette phase initiale, souvent réalisée avec des détergents spécifiques et des solutions dégraissantes, est indispensable pour garantir une surface propre et réactive pour les étapes suivantes. Une surface contaminée peut compromettre la qualité du traitement au phosphate et entraîner des problèmes d’adhérence du revêtement, ce qui réduirait la durabilité du produit fini.

Une fois les pièces parfaitement nettoyées, le processus de phosphatation est mis en œuvre. Cette étape repose sur l’application d’une solution chimique contenant des sels de phosphate, souvent appliquée sous forme de bain ou de pulvérisation. Les phosphates de zinc, de fer ou de manganèse sont couramment utilisés selon les exigences techniques et le type de matériau traité. Le phosphate de zinc est particulièrement apprécié pour les applications nécessitant une protection anticorrosion élevée et une excellente adhérence du revêtement en poudre. Le phosphate de fer, quant à lui, est souvent privilégié pour des applications moins exigeantes où la performance anticorrosion peut être légèrement réduite, mais où le coût et la simplicité du processus sont des avantages majeurs.

Au cours de la phosphatation, une réaction chimique se produit entre la surface métallique et la solution de phosphate, formant une couche cristalline fine et uniforme. Cette couche, composée de cristaux de phosphate insolubles, agit comme une barrière protectrice contre la corrosion et constitue une base idéale pour l’application du revêtement en poudre. Elle offre une excellente adhérence en créant une surface légèrement rugueuse qui permet au revêtement de mieux s’accrocher et de résister aux contraintes mécaniques ou thermiques. De plus, la couche de phosphate assure une distribution homogène du revêtement en poudre, ce qui contribue à une finition esthétique de haute qualité.

L’étape suivante consiste à rincer soigneusement les pièces après le traitement au phosphate afin d’éliminer les résidus chimiques et de neutraliser la surface. Dans certains cas, un passivant est appliqué pour renforcer la protection anticorrosion et stabiliser la couche de phosphate. Une fois le rinçage terminé, les pièces sont séchées complètement pour éviter toute présence d’humidité avant l’application du revêtement en poudre. Le séchage est une phase critique, car une surface humide peut nuire à la qualité d’adhérence du revêtement et compromettre le résultat final.

L’application du revêtement en poudre intervient ensuite sur la surface préparée. Cette technique utilise une poudre électrostatiquement chargée qui est projetée sur les pièces métalliques à l’aide de pistolets spécialement conçus. Grâce à la préparation au phosphate, la poudre adhère de manière optimale à la surface et forme une couche uniforme avant d’être polymérisée dans un four à haute température. Le processus de polymérisation permet à la poudre de fondre et de former une couche protectrice dure et résistante, offrant à la pièce une finition durable, esthétique et hautement performante.

L’un des principaux avantages du lavage au phosphate réside dans sa capacité à améliorer la résistance à la corrosion des matériaux métalliques. La couche de phosphate agit comme une barrière qui retarde la propagation de la rouille et protège la surface contre les agressions extérieures telles que l’humidité, les produits chimiques ou les variations de température. Cette propriété est particulièrement importante dans des secteurs où les pièces sont exposées à des environnements exigeants et corrosifs.

En outre, le lavage au phosphate permet d’optimiser la durabilité et la performance des revêtements en poudre. En améliorant l’adhérence entre la surface métallique et le revêtement, il contribue à prévenir les décollements, les fissures et les écaillages qui peuvent apparaître sous l’effet de contraintes mécaniques ou thermiques. Cela garantit une protection à long terme, même dans des conditions d’utilisation intenses.

Cependant, le processus de lavage au phosphate nécessite une gestion rigoureuse des paramètres pour assurer un résultat optimal. La température, la concentration des solutions chimiques, le temps de traitement et la qualité des rinçages doivent être soigneusement contrôlés afin d’éviter les défauts de phosphatation, tels qu’une couche inégale ou des zones non traitées. De plus, les considérations environnementales jouent un rôle croissant dans l’utilisation de ce procédé. Les solutions de phosphatation peuvent générer des effluents contenant des métaux lourds et des composés chimiques qui nécessitent un traitement approprié avant leur rejet. Les industriels investissent donc dans des systèmes de traitement des eaux et dans des procédés plus écologiques pour minimiser leur impact environnemental.

En conclusion, le lavage au phosphate avant le revêtement en poudre est une étape fondamentale dans la préparation des surfaces métalliques pour assurer une protection anticorrosion efficace, une adhérence optimale et une finition de haute qualité. Grâce à ce processus, les industries peuvent répondre aux exigences croissantes en matière de durabilité, de performance et d’esthétique, tout en s’adaptant aux contraintes économiques et environnementales. Ce traitement reste un choix incontournable dans de nombreux secteurs pour garantir la longévité et la fiabilité des pièces métalliques revêtues.

Introduction au lavage au phosphate avant le revêtement en poudre

Le lavage au phosphate avant l’application du revêtement en poudre est une étape cruciale dans les processus de traitement de surface des matériaux métalliques. Ce traitement chimique permet de préparer la surface du métal, favorisant l’adhérence du revêtement et améliorant la résistance à la corrosion. Cette méthode est largement utilisée dans l’industrie automobile, l’électroménager, la construction métallique et d’autres secteurs nécessitant des finitions métalliques durables et esthétiques.

Processus de lavage au phosphate

Le processus de lavage au phosphate se décompose en plusieurs étapes fondamentales, chacune ayant un rôle spécifique dans la préparation des pièces métalliques.

- Nettoyage préalable : Avant d’appliquer le phosphate, les pièces doivent être débarrassées de toutes les impuretés comme les huiles, graisses et autres contaminants. Cette étape est cruciale pour assurer l’efficacité du traitement au phosphate. Un nettoyage avec des solutions dégraissantes ou à l’aide de machines de lavage haute pression est souvent utilisé.

- Phosphatation : Une fois les pièces nettoyées, elles sont plongées dans une solution de phosphate, généralement composée de sels de zinc, de fer ou de manganèse. Cette solution réagit avec la surface métallique pour créer une fine couche de cristaux de phosphate. La composition de la solution et les conditions de traitement (température, concentration, durée) sont des facteurs clés pour garantir une bonne qualité de la couche.

- Rinçage et passivation : Après la phosphatation, les pièces sont soigneusement rincées pour éliminer les résidus chimiques. Dans certains cas, un passivant est appliqué pour renforcer la protection anticorrosion et améliorer la stabilité de la couche de phosphate.

- Séchage : Les pièces doivent être parfaitement sèches avant l’application du revêtement en poudre. Un séchage complet permet d’éviter que l’humidité interfère avec l’adhérence du revêtement.

Avantages du lavage au phosphate

Le lavage au phosphate présente plusieurs avantages indéniables dans le processus de préparation de surface avant le revêtement en poudre.

- Amélioration de l’adhérence : La couche de phosphate crée une surface rugueuse qui favorise l’adhérence du revêtement en poudre, garantissant ainsi une finition homogène et durable.

- Protection contre la corrosion : La couche de phosphate, en plus de favoriser l’adhérence, offre une protection efficace contre la corrosion. Elle agit comme une barrière contre les facteurs externes tels que l’humidité et les produits chimiques, prolongeant ainsi la durée de vie des pièces traitées.

- Optimisation de la performance des revêtements : La préparation de la surface au phosphate permet de prévenir les défauts comme les fissures, les décollements ou les écaillages, en assurant que le revêtement en poudre adhère de manière uniforme.

- Amélioration esthétique : En favorisant une répartition uniforme du revêtement, la phosphatation contribue à l’apparence esthétique des pièces, avec une finition de qualité supérieure.

Enjeux environnementaux du lavage au phosphate