Installation Automatisée de Peinture en Poudre: Une ligne industrielle de peinture en poudre automatique est un système automatisé utilisé dans les processus de peinture pour appliquer de la peinture en poudre sur des surfaces métalliques, souvent dans des environnements de production à grande échelle. Ce type de ligne est très couramment utilisé dans des industries telles que l’automobile, la construction, l’électroménager, et l’ameublement en métal.

Voici un aperçu des étapes clés d’une ligne industrielle de peinture en poudre automatique :

- Prétraitement de la surface : Avant d’appliquer la peinture en poudre, les pièces métalliques sont souvent nettoyées et préparées pour garantir une bonne adhérence de la peinture. Cela peut inclure des étapes de dégraissage, de phosphatation ou d’activation de la surface.

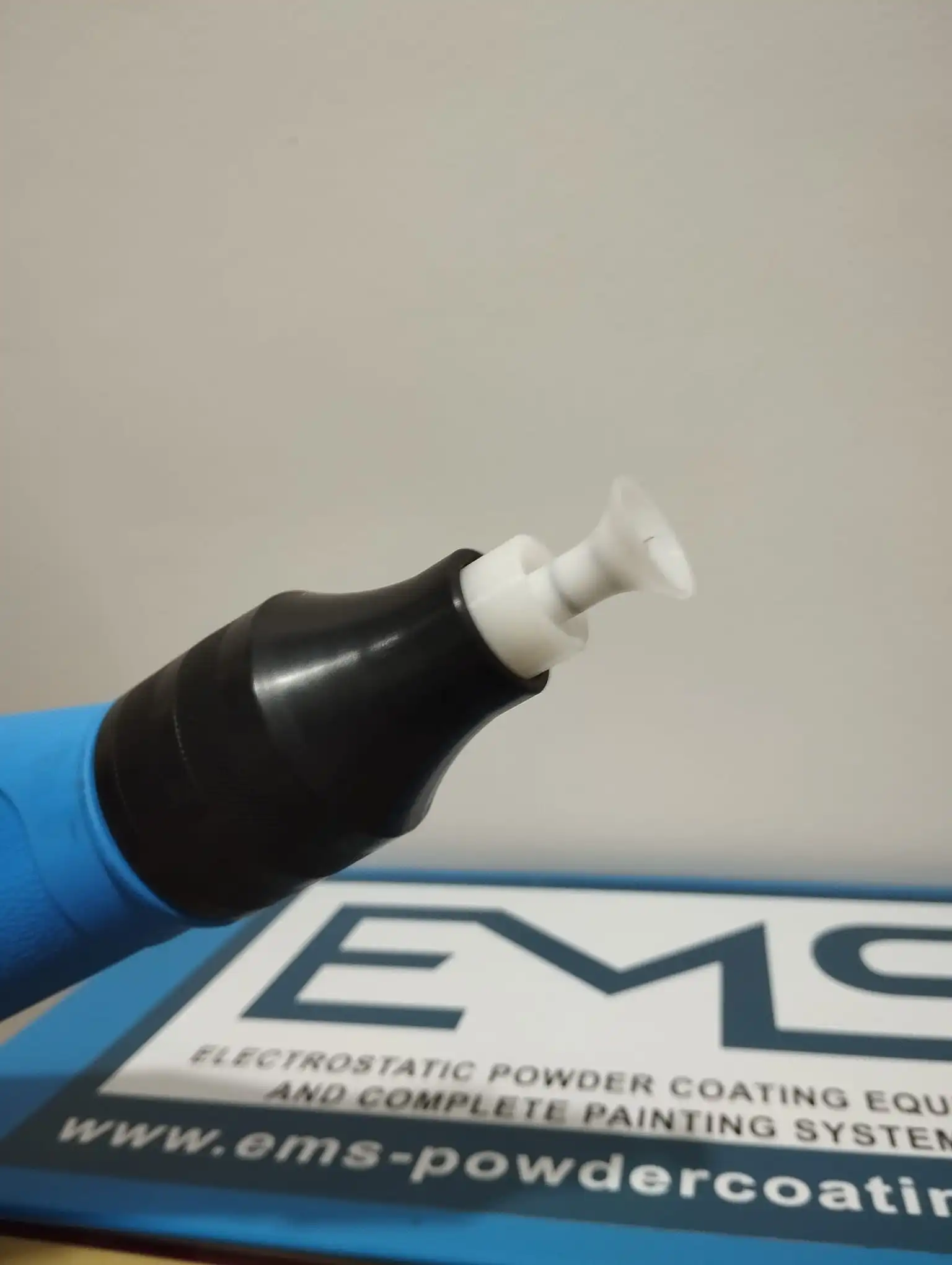

- Application de la peinture en poudre : La peinture en poudre est appliquée sur la pièce via des pistolets électrostatiques. Ces pistolets chargent la poudre qui est ensuite attirée par la surface métallique en raison de la différence de charge électrique. Cette méthode permet une application uniforme de la poudre.

- Cuisson : Après l’application, les pièces peintes sont passées dans un four de cuisson à une température spécifique (généralement entre 160 et 200°C), où la peinture en poudre fond et se durcit, formant ainsi une finition résistante et durable.

- Refroidissement et contrôle de la qualité : Une fois la peinture durcie, les pièces sont refroidies et soumises à un contrôle de qualité pour vérifier l’uniformité de la finition, l’adhérence et la résistance.

- Emballage ou expédition : Après avoir passé le contrôle de qualité, les pièces finies sont prêtes à être emballées ou envoyées à leur destination finale.

Avantages des lignes automatiques de peinture en poudre :

- Efficacité énergétique : Moins de gaspillage de peinture, car la poudre peut être recyclée.

- Respect de l’environnement : La peinture en poudre ne contient pas de solvants, ce qui réduit les émissions volatiles organiques (COV).

- Finition durable : La peinture en poudre offre une finition résistante aux chocs, aux rayures et aux intempéries.

- Automatisation : Permet une production de masse avec un minimum d’intervention humaine, réduisant ainsi les coûts de main-d’œuvre.

A ligne industrielle de peinture en poudre automatique est un système utilisé pour appliquer de la peinture en poudre sur des surfaces métalliques dans un environnement industriel à grande échelle. Ce type de ligne automatise l’application de peinture, ce qui permet de traiter une grande quantité de pièces avec une finition de haute qualité. Le processus commence généralement par un prétraitement des pièces, où elles sont nettoyées et préparées pour garantir que la peinture adhère correctement. Ce prétraitement peut inclure des étapes comme le dégraissage ou la phosphatation des surfaces métalliques.

Ensuite, la peinture en poudre est appliquée à l’aide de pistolets électrostatiques. Ces pistolets chargent la peinture en poudre, qui est ensuite attirée par la pièce métallique, assurant ainsi une couverture uniforme et une application efficace. Une fois la poudre appliquée, les pièces sont passées dans un four où la peinture est chauffée à une température élevée, ce qui la fait fondre et durcir pour créer une finition solide et résistante. Ce processus de cuisson est crucial pour garantir la durabilité de la finition.

Après la cuisson, les pièces sont refroidies avant de passer par un contrôle de qualité, où des tests sont effectués pour s’assurer que la peinture est uniforme et que la finition répond aux normes de résistance et d’adhérence. Une fois ces étapes validées, les pièces finies sont prêtes à être emballées ou expédiées à leur destination.

L’un des principaux avantages d’une ligne de peinture en poudre automatique est qu’elle permet de réduire le gaspillage de peinture, car la poudre excédentaire peut être récupérée et réutilisée. De plus, la peinture en poudre est plus écologique que les peintures à base de solvant, car elle ne contient pas de composés organiques volatils (COV). La finition obtenue est également très durable, offrant une résistance accrue aux rayures, aux chocs et aux conditions climatiques. En automatisant le processus, une ligne de peinture en poudre permet d’augmenter la productivité et de réduire les coûts de main-d’œuvre, tout en maintenant une qualité constante et élevée.

Une autre caractéristique importante des lignes industrielles de peinture en poudre automatiques est leur flexibilité. Ces systèmes peuvent être ajustés pour traiter une variété de pièces de différentes tailles et formes, ce qui les rend adaptées à une gamme d’applications industrielles. Par exemple, dans l’industrie automobile, ces lignes sont utilisées pour peindre des pièces comme des châssis, des jantes et des panneaux de carrosserie, tandis que dans l’électroménager, elles sont utilisées pour des éléments tels que des réfrigérateurs, des cuisinières et des climatiseurs.

La précision et la constance de l’application de la peinture en poudre permettent également de garantir que les pièces finies sont homogènes en termes de couleur et de texture. Le contrôle de la quantité de poudre utilisée, associé à des techniques d’application avancées, permet de minimiser les défauts visuels, tels que les coulures ou les zones non couvertes, qui peuvent parfois être un problème dans les applications de peinture manuelle.

De plus, les technologies modernes utilisées dans ces lignes de production permettent d’intégrer des systèmes de contrôle et de surveillance avancés. Par exemple, des capteurs et des caméras peuvent être utilisés pour vérifier en temps réel la qualité de l’application de la peinture. En cas de problème, des ajustements automatiques peuvent être effectués pour éviter les erreurs. Ces systèmes peuvent également être connectés à un logiciel de gestion de production, permettant une gestion et un suivi en temps réel des différentes étapes de la ligne, de l’application de la peinture à la cuisson.

L’impact sur l’efficacité de la production est également significatif. La vitesse et la précision de l’application de la peinture en poudre, combinées à des systèmes de cuisson rapide, permettent d’augmenter la capacité de production tout en maintenant une qualité constante. Cela signifie que les délais de production sont considérablement réduits, ce qui est un avantage majeur pour les entreprises qui doivent répondre à une demande élevée ou gérer des volumes de production importants.

Enfin, l’automatisation complète du processus réduit considérablement le risque d’erreurs humaines et améliore la sécurité de l’environnement de travail. Moins de manipulation manuelle des produits et des produits chimiques signifie moins d’accidents et de risques pour les opérateurs, et les lignes de peinture peuvent être équipées de systèmes de filtration pour gérer les émissions de chaleur et de poussière, améliorant ainsi l’environnement de travail.

En résumé, une ligne industrielle de peinture en poudre automatique optimise à la fois l’efficacité, la qualité et la sécurité, tout en étant plus respectueuse de l’environnement. Elle permet aux entreprises d’assurer une production en grande série avec une finition uniforme et durable, tout en réduisant les coûts et en augmentant la productivité.

Système de revêtement en poudre à commande automatique

Un système de revêtement en poudre à commande automatique est une installation industrielle qui applique de la peinture en poudre sur des pièces métalliques de manière entièrement automatisée, garantissant un processus de finition cohérent et de haute qualité. Ces systèmes sont utilisés dans de nombreuses industries pour appliquer des couches de peinture durables sur des produits en métal, offrant ainsi une protection contre la corrosion, les intempéries et l’usure.

Un tel système se compose généralement de plusieurs éléments clés qui fonctionnent ensemble pour garantir une application optimale de la peinture en poudre :

- Système de préparation des pièces : Avant de pouvoir appliquer la peinture en poudre, les pièces doivent être soigneusement préparées. Cela inclut des étapes de nettoyage et de dégraissage, souvent suivies par un traitement chimique comme la phosphatation pour améliorer l’adhérence de la peinture. Un système automatisé s’assure que chaque pièce est correctement préparée, ce qui est essentiel pour garantir une finition de qualité.

- Application de la poudre : L’application de la peinture en poudre est réalisée par des pistolets électrostatiques automatisés. Ces pistolets chargent électriquement la poudre, qui est ensuite attirée par les pièces métalliques, assurant une couverture uniforme de la surface. Les systèmes de commande automatique ajustent la vitesse, l’angle, et la quantité de poudre en fonction de la taille et de la forme des pièces, garantissant une application précise et économique.

- Cuisson de la poudre : Une fois la poudre appliquée, les pièces sont envoyées dans un four à chaleur contrôlée. La température du four est régulée automatiquement pour faire fondre la poudre et la durcir, créant une couche de peinture résistante et uniforme. Les systèmes modernes permettent de contrôler précisément la température et le temps de cuisson, assurant ainsi une finition homogène.

- Contrôle de la qualité et de la gestion du processus : L’un des avantages majeurs d’un système de revêtement en poudre à commande automatique est la surveillance constante de la qualité. Des capteurs et des caméras surveillent en temps réel l’application de la poudre et la cuisson pour détecter tout défaut ou irrégularité. Si des anomalies sont détectées, des ajustements automatiques sont effectués pour corriger les problèmes immédiatement.

- Refroidissement et emballage : Après la cuisson, les pièces sont refroidies, souvent par un système de ventilation ou un bain de refroidissement. Une fois refroidies, elles sont prêtes à être emballées ou envoyées pour un contrôle final. Les étapes de refroidissement peuvent également être contrôlées de manière automatique pour éviter toute déformation ou altération de la finition due à un refroidissement trop rapide ou irrégulier.

- Recyclage de la poudre excédentaire : Une autre caractéristique d’un système de revêtement en poudre automatique est la possibilité de récupérer et de recycler la poudre excédentaire. Cela permet de minimiser les déchets et de réduire les coûts, en utilisant une partie de la poudre non adhérée sur les pièces pour la réutiliser dans le processus d’application.

L’automatisation complète de ce processus présente plusieurs avantages significatifs. Elle permet une production à grande échelle avec des coûts réduits en main-d’œuvre, tout en garantissant une qualité constante et une réduction des erreurs humaines. De plus, l’application de la peinture en poudre est plus respectueuse de l’environnement par rapport aux peintures à base de solvant, car elle ne libère pas de composés organiques volatils (COV), ce qui aide les entreprises à se conformer aux réglementations environnementales strictes.

Les systèmes de revêtement en poudre à commande automatique sont de plus en plus sophistiqués, avec des logiciels intégrés permettant un suivi détaillé de chaque étape du processus, la gestion des inventaires de peinture en poudre et l’optimisation des paramètres de production. Ces fonctionnalités rendent le système plus flexible et plus efficace, tout en améliorant la productivité et la rentabilité des entreprises.

En somme, un système de revêtement en poudre à commande automatique est une solution idéale pour les industries recherchant une finition de haute qualité, une efficacité accrue et une meilleure gestion des ressources.

Un système de revêtement en poudre à commande automatique est conçu pour garantir une application de peinture uniforme et de haute qualité, tout en optimisant les coûts et la productivité. Il repose sur des technologies avancées qui permettent de contrôler chaque étape du processus, de la préparation des pièces jusqu’à l’emballage final. L’automatisation permet de réduire l’intervention humaine, minimisant ainsi les erreurs et améliorant l’efficacité globale du système. Les pièces métalliques sont préparées soigneusement avant l’application de la peinture, garantissant que la surface est propre et prête à recevoir la couche de poudre. Une fois la peinture appliquée, la poudre est durcie dans un four à température contrôlée, assurant une finition résistante et durable.

L’automatisation s’étend également au suivi en temps réel de la qualité du revêtement, grâce à des capteurs qui mesurent l’uniformité de l’application de la peinture et de la cuisson. Si des défauts sont détectés, le système peut ajuster automatiquement les paramètres, ce qui permet de corriger rapidement les erreurs et de maintenir la qualité constante. L’option de recyclage de la poudre excédentaire est un autre avantage notable, car elle permet de récupérer et de réutiliser la poudre non utilisée, réduisant ainsi le gaspillage et les coûts.

En plus de cela, la gestion du processus est intégrée dans un système informatique qui permet de suivre les performances, de programmer des cycles de production, et de générer des rapports détaillés pour l’optimisation de la production. L’automatisation de la cuisson et du refroidissement des pièces assure également une finition parfaite sans risque de déformation ou de perte de qualité due à des conditions non maîtrisées.

L’impact environnemental est également pris en compte dans ces systèmes, car l’application de peinture en poudre génère moins de déchets et ne nécessite pas de solvants chimiques, ce qui réduit les émissions de COV et rend le processus plus écologique. Cela répond à la fois aux exigences environnementales et aux attentes des consommateurs en matière de produits plus durables.

En résumé, un système de revêtement en poudre à commande automatique offre une solution hautement efficace pour les industries de production en série. Il combine technologie de pointe et avantages écologiques pour garantir une finition de haute qualité, tout en optimisant les ressources et les coûts de production.

L’évolution des systèmes de revêtement en poudre à commande automatique continue de se concentrer sur l’amélioration de la précision, de l’efficacité et de l’intégration des technologies intelligentes. Les progrès dans l’automatisation, tels que l’intelligence artificielle et l’apprentissage machine, permettent désormais aux systèmes de s’adapter encore mieux aux conditions de production et d’anticiper les besoins de maintenance avant qu’un problème ne survienne. Par exemple, des algorithmes peuvent analyser des données en temps réel pour prédire les défaillances possibles des équipements, comme les pistolets de pulvérisation ou les systèmes de chauffage des fours, permettant ainsi de réduire les arrêts non planifiés et d’améliorer la fiabilité du processus.

Les systèmes de commande automatiques modernes intègrent également des interfaces utilisateurs avancées, souvent sous forme de tablettes ou d’écrans tactiles, permettant aux opérateurs de suivre et de contrôler facilement tous les paramètres du système, depuis l’application de la peinture jusqu’aux étapes finales de refroidissement et d’emballage. Ces interfaces peuvent offrir une visualisation en temps réel de l’état de chaque pièce à travers des caméras haute définition ou des capteurs qui analysent les détails de l’application de la peinture et la qualité de la finition, fournissant ainsi un retour immédiat pour toute correction nécessaire.

Les lignes de production modernes utilisent également des robots de peinture qui peuvent ajuster automatiquement la distance et l’angle des pistolets en fonction de la géométrie des pièces, garantissant une couverture parfaite même pour des objets complexes ou de formes irrégulières. Ce niveau de précision réduit encore les risques de surconsommation de poudre, tout en garantissant une couche de peinture uniforme et esthétique.

L’amélioration des systèmes de filtration d’air et de récupération de la poudre excédentaire contribue également à l’efficacité de ces installations. En capturant et en recyclant la poudre non utilisée, les entreprises réduisent non seulement le gaspillage mais optimisent également les coûts de matières premières, un facteur essentiel dans un environnement industriel à grande échelle. Cette gestion efficace des matériaux permet de maintenir des coûts bas tout en répondant aux normes environnementales strictes qui régissent les émissions industrielles.

Le passage à des systèmes intelligents et interconnectés permet également une meilleure gestion des données, ce qui peut conduire à une optimisation des cycles de production. Les informations collectées sur le rendement de la ligne de production peuvent être utilisées pour ajuster les paramètres de manière proactive, prévenant ainsi les défauts avant qu’ils n’affectent le produit final. Cela permet non seulement d’améliorer la qualité, mais aussi d’accélérer les délais de production tout en réduisant les coûts d’exploitation.

Enfin, l’intégration avec des systèmes de gestion de la production (ERP) permet aux entreprises de planifier, suivre et optimiser l’ensemble du processus de fabrication de manière fluide. Cela crée une transparence totale, permettant une gestion des stocks en temps réel et une planification optimisée pour répondre à la demande.

Avec ces avancées, les systèmes de revêtement en poudre à commande automatique ne se contentent pas d’améliorer l’efficacité de la production. Ils offrent aussi une plus grande flexibilité et une meilleure adaptabilité aux besoins spécifiques des entreprises, contribuant à un environnement de fabrication plus intelligent, durable et rentable.

Chaîne de poudrage électrostatique automatique

Une chaîne de poudrage électrostatique automatique est un système industriel conçu pour appliquer de la peinture en poudre sur des surfaces métalliques ou autres matériaux en utilisant un procédé électrostatique. Ce type de chaîne de production permet une application rapide, uniforme et efficace de la peinture, tout en minimisant les déchets et en réduisant l’impact environnemental par rapport à des procédés de peinture à base de solvants.

Dans ce système, les pièces à peindre sont d’abord préparées par un nettoyage et un prétraitement pour garantir une bonne adhérence de la peinture. Cela inclut des processus comme le dégraissage, la phosphatation ou l’activation de la surface, selon les exigences spécifiques de la production. Une fois les pièces prêtes, elles sont envoyées dans la zone de poudrage, où des pistolets électrostatiques appliquent la peinture en poudre sur les surfaces.

Les pistolets électrostatiques sont l’élément clé de ce système. Ils chargent la peinture en poudre avec une charge électrique négative, tandis que les pièces métalliques sont souvent mises à la terre ou chargées positivement, ce qui attire la poudre. Cela permet une application uniforme de la peinture, même sur des pièces complexes ou de formes irrégulières. La poudre adhère de manière optimale aux surfaces, réduisant ainsi le gaspillage et assurant une finition plus précise. Les pistolets peuvent ajuster automatiquement le débit de poudre et l’angle de pulvérisation en fonction de la taille et de la forme des pièces, garantissant une couverture complète.

Après l’application de la peinture, les pièces passent généralement par un four de cuisson. Ce four est conçu pour chauffer les pièces à une température spécifique (souvent entre 160 et 200°C), ce qui fait fondre la poudre et la durcit, créant ainsi une finition solide et résistante. Le contrôle de la température et du temps de cuisson est crucial pour garantir une qualité uniforme de la finition, et dans les chaînes automatisées, ces paramètres sont souvent réglés et surveillés par des systèmes informatiques.

Le système est entièrement automatisé, ce qui signifie qu’une grande partie du processus, y compris l’application de la poudre et le contrôle de la cuisson, est géré par des machines et des logiciels intégrés. Cela permet d’augmenter la vitesse de production tout en maintenant une qualité constante, tout en réduisant les erreurs humaines et les coûts associés à la main-d’œuvre.

Une autre caractéristique importante d’une chaîne de poudrage électrostatique automatique est la capacité de récupérer et de recycler la poudre excédentaire. La poudre non adhérée peut être collectée et réutilisée, ce qui permet de minimiser le gaspillage et d’améliorer l’efficacité économique du processus. Cela réduit également l’impact environnemental, car moins de déchets sont produits.

De plus, les chaînes de poudrage électrostatique modernes sont souvent équipées de systèmes de surveillance avancés qui utilisent des capteurs et des caméras pour surveiller la qualité de l’application de la peinture. Cela permet de détecter immédiatement tout défaut dans le processus, comme une application inégale de la poudre ou un problème dans le four, ce qui permet une correction rapide et garantit une finition de haute qualité.

En résumé, une chaîne de poudrage électrostatique automatique est un système très efficace et rentable pour appliquer une finition de peinture durable et résistante sur des pièces métalliques et autres matériaux. Elle combine des technologies de pointe en matière de pulvérisation électrostatique, de cuisson, et de récupération de la poudre pour offrir une solution à la fois rapide, économique et respectueuse de l’environnement.

Une chaîne de poudrage électrostatique automatique est un système avancé qui repose sur des technologies sophistiquées pour appliquer une finition de peinture uniforme et résistante, tout en optimisant l’efficacité de la production. La préparation des pièces avant l’application de la peinture est cruciale pour assurer une adhérence parfaite de la poudre. Les pièces passent par un nettoyage et un traitement de surface qui éliminent les contaminants et créent une surface idéale pour la peinture. Une fois prêtes, elles sont placées dans la zone de poudrage, où des pistolets électrostatiques chargent la peinture en poudre et la projettent sur les pièces. La charge électrique générée par ces pistolets attire la poudre sur la surface métallique, ce qui permet d’obtenir une couverture uniforme même sur des formes complexes.

Le principal avantage de ce processus électrostatique est qu’il réduit considérablement les pertes de peinture, car seule la poudre qui est attirée par la pièce est utilisée, contrairement à d’autres techniques où la peinture peut être dispersée dans l’air ou gaspillée. Une fois que la peinture est appliquée, les pièces sont envoyées dans un four de cuisson, où la poudre fond sous l’effet de la chaleur et se durcit pour former une finition robuste. Les paramètres de température et de temps de cuisson sont soigneusement régulés pour garantir que chaque pièce obtienne une couche de peinture durable et homogène.

La chaîne de poudrage électrostatique automatique va au-delà de l’application de la peinture. Elle intègre des systèmes de gestion de la production qui permettent de suivre en temps réel l’état du processus. Cela inclut des contrôles de qualité automatisés, où des capteurs ou des caméras surveillent la répartition de la poudre et la cuisson pour identifier immédiatement toute anomalie, permettant ainsi de corriger le problème avant qu’il n’affecte le produit final. Cette surveillance continue optimise l’efficacité du processus et assure une finition de haute qualité, tout en minimisant les erreurs humaines.

Un autre aspect important du système est la gestion de la poudre excédentaire. La possibilité de récupérer la peinture en poudre non utilisée et de la réutiliser dans le processus réduit non seulement le gaspillage, mais aussi les coûts liés à l’achat de nouvelles matières premières. En plus de cela, cela rend le système plus écologique, car moins de déchets sont générés, et il n’y a pas de dispersion de produits chimiques nocifs dans l’air. L’intégration de ces éléments dans un système entièrement automatisé réduit également les besoins en main-d’œuvre, ce qui permet d’optimiser les coûts de production.

Les chaînes modernes de poudrage électrostatique sont également plus flexibles et peuvent être configurées pour traiter une grande variété de pièces, des plus petites aux plus grandes, avec des formes complexes. Elles permettent une production à grande échelle tout en maintenant une qualité constante. De plus, la rapidité du processus de cuisson et la capacité à ajuster rapidement les paramètres permettent de réduire les temps d’arrêt et d’améliorer les cycles de production, ce qui contribue à une meilleure rentabilité. La capacité de contrôler les différents aspects du processus via des logiciels informatisés permet de maximiser l’efficacité et d’assurer que chaque étape de la production se déroule de manière optimale.

En résumé, une chaîne de poudrage électrostatique automatique est une solution avancée qui offre de nombreux avantages, notamment en termes de qualité, d’efficacité et de respect de l’environnement. Elle permet aux entreprises de produire des pièces peintes de manière rapide, uniforme et économique, tout en répondant aux normes strictes de performance et de durabilité des finitions. Grâce à l’automatisation, au recyclage de la poudre et à la surveillance en temps réel, ces systèmes rendent la production plus souple, moins coûteuse et plus respectueuse de l’environnement.

Les chaînes de poudrage électrostatique automatiques continuent d’évoluer avec l’intégration de nouvelles technologies qui rendent le processus encore plus précis et plus efficace. L’une de ces innovations réside dans l’amélioration de l’intelligence artificielle et de l’automatisation avancée. Ces systèmes utilisent des algorithmes pour analyser des données en temps réel, ce qui permet d’ajuster automatiquement les paramètres du processus, comme la vitesse de déplacement des pièces, la quantité de poudre appliquée, et la température du four. Cela optimise la consommation d’énergie et assure une qualité constante de la finition, tout en réduisant la variabilité due aux facteurs humains.

Un autre domaine où ces chaînes se sont améliorées est l’efficacité énergétique. Les nouvelles générations de fours utilisés dans les systèmes de poudrage sont conçues pour consommer moins d’énergie tout en maintenant des performances élevées. Ces fours peuvent être équipés de systèmes de récupération de chaleur qui captent l’énergie thermique excédentaire et la réutilisent pour préchauffer les pièces ou maintenir la température dans le four. Ce type de système réduit les coûts énergétiques et l’empreinte carbone de la production, ce qui est un avantage considérable à la fois sur le plan économique et environnemental.

Les systèmes de gestion et de contrôle de la production se sont également sophistiqués. Grâce à la collecte de données en temps réel tout au long du processus, les entreprises peuvent maintenant analyser des tendances et prédire les besoins futurs. Par exemple, ces systèmes peuvent anticiper les pannes avant qu’elles ne se produisent grâce à des outils de maintenance prédictive basés sur les données des capteurs. Cela permet de planifier les réparations avant que des problèmes majeurs n’affectent la production, réduisant ainsi les temps d’arrêt et améliorant l’efficacité opérationnelle globale.

L’intégration avec des systèmes ERP (Enterprise Resource Planning) et MES (Manufacturing Execution System) permet aux chaînes de poudrage électrostatique automatiques d’être encore plus efficaces dans la gestion des stocks et des commandes. Ces systèmes permettent une planification précise des cycles de production et une gestion plus fluide des matériaux et des produits finis. Ils peuvent, par exemple, ajuster automatiquement les quantités de poudre nécessaires en fonction de la production prévue, ou encore gérer la traçabilité des pièces à chaque étape du processus, du prétraitement à l’emballage final. Cela rend le processus non seulement plus réactif, mais aussi plus transparent, en permettant un suivi détaillé des performances de la ligne.

De plus, ces systèmes peuvent être équipés de dispositifs de personnalisation, permettant à une entreprise de répondre rapidement à des demandes spécifiques ou à des variations de produits. Par exemple, une ligne de poudrage peut être configurée pour appliquer différentes couleurs de peinture en fonction de la demande du client, sans nécessiter de changements majeurs dans la production. Cela permet aux entreprises de rester agiles et de répondre rapidement aux exigences du marché, tout en maintenant une production de haute qualité.

L’amélioration continue de ces technologies permet aussi d’augmenter la durabilité et la longévité des produits finis. Le poudrage électrostatique offre une finition plus résistante aux éraflures, à la corrosion et aux conditions climatiques extrêmes, ce qui est essentiel pour des applications extérieures ou dans des environnements industriels rigoureux. De plus, les finitions obtenues sont souvent plus homogènes, avec moins de risques de défauts visibles comme des coulures ou des variations de texture.

Ainsi, les chaînes de poudrage électrostatique automatiques représentent une solution moderne et hautement efficace pour l’application de peintures en poudre. Elles permettent non seulement d’obtenir une finition de qualité supérieure mais aussi d’optimiser les coûts de production et de réduire l’impact environnemental. Ces systèmes continuent de jouer un rôle clé dans l’industrie manufacturière, permettant aux entreprises de rester compétitives tout en répondant aux exigences de durabilité et de performance des clients.

Ligne robotisée de peinture en poudre

Une ligne robotisée de peinture en poudre est un système automatisé avancé utilisé pour appliquer une finition en poudre sur des pièces métalliques ou d’autres matériaux. Ce type de ligne utilise des robots industriels pour effectuer l’application de peinture, améliorant ainsi la précision, l’efficacité et la cohérence de l’application par rapport aux méthodes manuelles ou semi-automatisées. Les lignes robotisées de peinture en poudre sont de plus en plus populaires dans les secteurs industriels où la production en série de pièces de haute qualité est essentielle, comme dans les industries automobile, électroménager, et de fabrication de structures métalliques.

Dans une ligne robotisée de peinture en poudre, les robots sont généralement équipés de pistolets électrostatiques qui pulvérisent la poudre sur les pièces à traiter. Ces robots peuvent être programmés pour ajuster leur position, leur vitesse et leur angle de pulvérisation en fonction de la forme, de la taille et de la géométrie des pièces. L’utilisation des robots permet une application très précise et homogène de la peinture, ce qui garantit une finition uniforme et minimise le gaspillage de peinture.

Avant l’application de la peinture, les pièces passent par un processus de préparation, qui comprend des étapes de nettoyage et de dégraissage, et parfois un prétraitement chimique comme la phosphatation. Ce traitement assure une adhérence optimale de la peinture et améliore la durabilité du revêtement.

Les robots utilisés dans ces lignes sont souvent équipés de capteurs et de caméras qui permettent de suivre en temps réel le processus de peinture. Cela permet non seulement de garantir une application uniforme, mais aussi de détecter toute irrégularité, comme une pulvérisation insuffisante ou un excédent de poudre. Si une anomalie est détectée, le système peut ajuster automatiquement les paramètres, assurant ainsi une qualité constante de la finition.

Après l’application de la peinture, les pièces sont envoyées dans un four de cuisson à chaleur contrôlée. Ce four fait fondre la poudre et la durcit, créant une couche solide et résistante. Les robots peuvent aussi être programmés pour ajuster la vitesse des pièces entrant dans le four, permettant un contrôle optimal de la cuisson et garantissant une finition uniforme.

L’un des avantages majeurs d’une ligne robotisée de peinture en poudre est sa capacité à réduire les coûts et le temps de production. Les robots fonctionnent de manière continue et peuvent être programmés pour travailler de manière autonome sans intervention humaine, ce qui réduit le besoin en main-d’œuvre et augmente la productivité. De plus, l’application de peinture est plus précise, ce qui minimise les déchets de peinture et réduit les coûts associés.

La récupération et le recyclage de la poudre excédentaire est un autre aspect important de ces systèmes. La poudre non utilisée peut être collectée, filtrée et réutilisée dans le processus de peinture, ce qui permet de réduire le gaspillage de matériel et de faire des économies sur les coûts des matières premières.

Une ligne robotisée de peinture en poudre peut également intégrer des fonctionnalités de personnalisation. Par exemple, les robots peuvent être configurés pour appliquer différentes couleurs ou textures de peinture en fonction des besoins de la production. Ces systèmes sont extrêmement flexibles et peuvent facilement être adaptés pour produire des pièces de tailles et de formes variées, ce qui les rend idéaux pour des environnements de production où la flexibilité est essentielle.

En termes de contrôle de la qualité, les lignes robotisées de peinture en poudre sont souvent équipées de systèmes de surveillance sophistiqués qui enregistrent et analysent chaque étape du processus. Les données collectées peuvent être utilisées pour ajuster les paramètres du système en temps réel et pour générer des rapports détaillés sur la qualité de la production, permettant ainsi une gestion de la production plus précise et proactive.

Enfin, l’utilisation de robots dans la peinture en poudre offre aussi des avantages en matière de sécurité. En réduisant l’intervention humaine dans des environnements où la peinture en poudre est pulvérisée, les risques associés à l’inhalation de poussières ou aux accidents sont réduits. Les robots peuvent travailler dans des environnements automatisés et contrôlés, assurant ainsi une sécurité accrue pour les opérateurs humains qui supervisent le processus à distance.

En résumé, une ligne robotisée de peinture en poudre combine les avantages de la robotisation, de la précision et de l’automatisation pour offrir une solution efficace, rapide et de haute qualité pour les applications industrielles. Elle permet d’améliorer la productivité, de réduire les coûts et de garantir une finition de qualité constante, tout en étant plus respectueuse de l’environnement grâce au recyclage de la poudre excédentaire et à la réduction des déchets.

Les lignes robotisées de peinture en poudre sont également conçues pour s’adapter aux exigences modernes de production, avec une capacité d’intégration fluide dans des processus de fabrication plus larges. Elles peuvent être connectées à des systèmes de gestion de la production ou à des systèmes ERP (Enterprise Resource Planning) pour une gestion optimale des ressources et une meilleure planification des cycles de fabrication. Cela permet d’optimiser la production, de suivre en temps réel les performances de chaque machine et de prévoir les besoins futurs en matière de matériaux, de main-d’œuvre et de maintenance.

L’automatisation complète des lignes de peinture en poudre avec des robots permet également de garantir une répétabilité exceptionnelle d’un lot à l’autre, ce qui est essentiel lorsque les produits doivent respecter des normes strictes de qualité. Les robots peuvent appliquer une quantité précise de peinture à chaque cycle, ce qui élimine la variabilité liée aux erreurs humaines et assure que chaque pièce reçoit la même couverture et finition.

La capacité à personnaliser la ligne en fonction des besoins spécifiques de production est un autre grand avantage. Par exemple, les robots peuvent être reprogrammés rapidement pour traiter différents types de pièces ou appliquer des couleurs différentes sans nécessiter de longues périodes d’arrêt ou des ajustements complexes. Cela réduit non seulement le temps d’arrêt, mais augmente également la flexibilité de la ligne de production, permettant aux fabricants de répondre plus facilement aux demandes changeantes du marché ou de gérer des productions en petites séries.

En matière de durabilité, ces lignes sont également bien adaptées aux normes écologiques modernes. Comme les systèmes de poudrage électrostatique, elles réduisent la quantité de solvant et de produits chimiques utilisés, ce qui les rend plus respectueuses de l’environnement. De plus, le système de récupération et de recyclage de la poudre permet de réduire la quantité de déchets générés, contribuant ainsi à une production plus verte et plus économique.

L’adoption de ces systèmes robotisés s’accompagne également d’un renforcement de la sécurité dans les environnements de travail. La robotisation réduit l’exposition des travailleurs à des substances potentiellement dangereuses, comme les poussières de peinture, et minimise les risques liés à des opérations manuelles répétitives ou à des environnements de travail potentiellement polluants. Les opérateurs humains sont principalement responsables de la surveillance et de la gestion à distance, ce qui leur permet de se concentrer sur des tâches de supervision et de maintenance, plutôt que sur l’intervention directe dans le processus de peinture.

De plus, les avancées technologiques permettent à ces lignes de devenir de plus en plus intelligentes, avec l’introduction de la maintenance prédictive. Les capteurs embarqués sur les robots ou dans les équipements de la ligne de production permettent de détecter des anomalies de fonctionnement avant qu’elles ne deviennent des problèmes majeurs. Par exemple, si un robot rencontre une résistance accrue pendant l’application de la peinture, il peut ajuster automatiquement la vitesse ou l’angle du pistolet, ou alerter les techniciens de la nécessité d’une intervention.

L’utilisation de ces lignes robotisées contribue également à l’amélioration de l’esthétique des produits finis. La précision de l’application de la peinture permet d’obtenir des surfaces parfaitement lisses et uniformes, sans traces ni irrégularités, ce qui améliore la qualité perçue du produit. Cela est particulièrement important dans les secteurs où l’apparence du produit final joue un rôle essentiel, comme dans l’automobile ou les appareils électroménagers.

En conclusion, les lignes robotisées de peinture en poudre ne se contentent pas d’améliorer la productivité et l’efficacité des processus industriels. Elles représentent une avancée majeure en termes de flexibilité, de qualité de finition, de sécurité et de respect de l’environnement. En réduisant le gaspillage, en optimisant les ressources et en permettant des ajustements rapides aux besoins de production, ces systèmes contribuent à une fabrication plus agile, plus durable et plus rentable.

L’impact des lignes robotisées de peinture en poudre sur la compétitivité des entreprises est considérable. Elles permettent non seulement de réduire les coûts de production en éliminant les erreurs humaines et en améliorant l’efficacité du processus, mais elles offrent aussi un avantage concurrentiel en termes de rapidité de production et de flexibilité. Les entreprises qui adoptent ces technologies peuvent répondre plus rapidement aux demandes du marché, lancer de nouveaux produits plus efficacement et ajuster la production pour répondre à des fluctuations de la demande.

La rapidité et la flexibilité d’une ligne robotisée permettent de s’adapter à différents types de pièces, qu’elles soient de tailles variées ou de formes complexes, ce qui est un avantage dans les industries où la diversification des produits est fréquente. Les robots peuvent être programmés pour effectuer des ajustements minutieux en fonction des spécifications de chaque pièce, sans nécessiter d’interventions manuelles fastidieuses. Cela permet de traiter des séries de produits différentes sur une même ligne sans les contraintes associées aux systèmes manuels ou semi-automatiques.

Les lignes robotisées de peinture en poudre permettent également une gestion de la production beaucoup plus transparente. Grâce à l’intégration de systèmes de suivi des performances, les fabricants peuvent obtenir des informations précises sur chaque étape du processus de peinture, de l’application de la poudre à la cuisson. Cette transparence permet une meilleure prise de décision en temps réel et facilite la gestion des stocks, la planification de la production et la gestion des ressources.

En matière de contrôle de qualité, les avancées technologiques dans les lignes robotisées permettent une inspection continue et en temps réel des pièces peintes. Des caméras et des capteurs haute définition peuvent être utilisés pour détecter les défauts minimes sur les pièces, comme des irrégularités dans l’application de la poudre ou des défauts de finition. Si un problème est détecté, le système peut ajuster automatiquement les paramètres du robot ou alerter les opérateurs, ce qui réduit le besoin de reprises manuelles et améliore la qualité globale du produit.

Les lignes robotisées sont également une réponse aux défis posés par les exigences de plus en plus strictes en matière de durabilité et de performance des revêtements. Par exemple, dans des secteurs comme l’automobile, où les pièces doivent résister à des conditions extrêmes (chaleur, humidité, frottement), l’application précise de la peinture en poudre assure une finition résistante et durable. Les robots permettent une application homogène de la peinture sur des surfaces complexes, garantissant une finition plus durable et plus résistante à l’usure, aux rayures et aux conditions climatiques difficiles.

L’automatisation des lignes de peinture en poudre réduit également le besoin de main-d’œuvre spécialisée. Les robots sont capables d’effectuer des tâches complexes avec une grande précision, ce qui permet de réduire les coûts de main-d’œuvre associés à la manipulation manuelle et aux ajustements constants. Ce gain d’efficacité permet aux entreprises d’allouer leurs ressources humaines à des tâches à plus forte valeur ajoutée, comme la maintenance, l’analyse des données ou l’optimisation continue du processus.

De plus, la possibilité de recycler et de réutiliser la poudre excédentaire dans ces systèmes robotisés est un avantage économique et écologique significatif. En récupérant la poudre non utilisée, les entreprises peuvent réduire les coûts de matières premières, tout en diminuant la quantité de déchets produits et en réduisant l’impact environnemental de leur production. Cela répond à la demande croissante des consommateurs et des régulations industrielles pour des pratiques plus durables.

En somme, l’introduction de lignes robotisées de peinture en poudre transforme non seulement la manière dont les produits sont fabriqués, mais elle ouvre aussi la voie à une production plus agile, plus durable et plus compétitive. Ces systèmes permettent aux fabricants d’améliorer leur performance tout en respectant les standards de qualité, de sécurité et de durabilité requis dans les industries modernes. Grâce à l’automatisation, à la réduction des déchets et à l’optimisation de la gestion des ressources, les entreprises peuvent offrir des produits de haute qualité à des prix compétitifs, tout en respectant les exigences environnementales et en répondant aux besoins changeants des consommateurs.

L’avenir des lignes robotisées de peinture en poudre semble très prometteur, avec l’introduction de technologies encore plus avancées et l’évolution vers des systèmes plus intelligents et interconnectés. L’une des tendances majeures est l’intégration de l’Internet des objets (IoT) et des capacités de connectivité dans ces systèmes. Les capteurs IoT peuvent collecter des données en temps réel sur chaque aspect du processus de peinture, permettant aux opérateurs de surveiller et d’analyser les performances de la ligne à distance via des plateformes cloud. Cela offre une visibilité accrue sur les paramètres de production, tout en permettant une gestion proactive de la maintenance et des ressources.

En parallèle, l’intelligence artificielle (IA) joue un rôle croissant dans l’optimisation des lignes robotisées de peinture en poudre. L’IA peut analyser les données collectées par les capteurs et prendre des décisions en temps réel pour ajuster automatiquement les paramètres du système. Par exemple, si des variations dans l’application de la peinture sont détectées, l’IA peut ajuster la vitesse du robot, la quantité de poudre pulvérisée ou la distance d’application sans intervention humaine. Cela permet d’atteindre des niveaux de précision et de régularité encore plus élevés, tout en réduisant les risques d’erreurs humaines.

De plus, les robots eux-mêmes deviennent de plus en plus flexibles et adaptatifs. Par exemple, l’utilisation de robots collaboratifs (cobots) dans le processus de peinture est une tendance en plein essor. Ces robots sont conçus pour travailler de manière sûre aux côtés des opérateurs humains, offrant ainsi une assistance pour des tâches spécifiques tout en restant suffisamment flexibles pour traiter une variété de pièces. En combinant l’agilité des robots collaboratifs avec la puissance des systèmes robotisés classiques, les lignes de peinture en poudre pourront gérer des productions de plus en plus diversifiées sans sacrifier la qualité.

Les avancées en matière de matériaux de peinture sont également susceptibles de jouer un rôle clé dans le développement de ces lignes. Les nouvelles formulations de poudres, plus respectueuses de l’environnement, plus durables et offrant une gamme plus large de finitions (par exemple, textures, couleurs et effets spéciaux) seront de plus en plus compatibles avec les systèmes robotisés. Cela permettra aux fabricants d’offrir des produits innovants tout en maintenant une production de haute qualité.

L’intégration de la réalité augmentée (RA) et de la réalité virtuelle (RV) est également en train de transformer la façon dont les opérateurs et les techniciens interagissent avec ces lignes de production. Grâce à des systèmes de RA, les opérateurs peuvent superposer des informations en temps réel sur leur environnement de travail, comme les données de performance des robots ou des alertes concernant des ajustements à faire dans le processus. Cela simplifie la gestion de la ligne et réduit le besoin de formations longues et coûteuses, tout en rendant le travail plus intuitif. Les systèmes de RV, quant à eux, permettent de simuler des changements dans la production ou de former des techniciens à l’entretien des équipements dans un environnement virtuel avant de les exposer à de réelles opérations.

Une autre évolution importante sera l’augmentation de l’interconnexion entre les lignes de production. L’idée est de créer des chaînes de production totalement intégrées où les lignes robotisées de peinture en poudre communiquent avec d’autres équipements et machines, de la fabrication de la pièce à son emballage final. Ce type de système connecté permet non seulement d’optimiser la production en temps réel, mais aussi de garantir que chaque étape du processus est parfaitement synchronisée, ce qui maximise l’efficacité et réduit les temps d’arrêt.

L’approfondissement de l’automatisation dans la gestion de la qualité sera également un domaine clé. De plus en plus, des systèmes de vision par ordinateur alimentés par l’intelligence artificielle pourront analyser chaque pièce à la fin du processus de peinture, détectant des imperfections ou des défauts dans l’application de la poudre. Ces systèmes de contrôle qualité automatisés peuvent garantir une finition parfaite pour chaque pièce, réduisant ainsi le besoin de vérifications manuelles et accélérant le passage à l’étape suivante de la production.

L’adoption de ces technologies avancées transforme également la manière dont les entreprises gèrent leur impact environnemental. Les lignes robotisées de peinture en poudre deviennent non seulement plus efficaces en termes de consommation de ressources, mais elles permettent aussi une gestion optimale des déchets. Les systèmes de filtration et de recyclage de la poudre sont de plus en plus performants, ce qui réduit les pertes et limite l’impact environnemental. En outre, la capacité d’optimiser la consommation d’énergie dans le processus de cuisson et d’adapter les paramètres de la ligne de manière dynamique réduit encore l’empreinte carbone de la production.

En somme, l’avenir des lignes robotisées de peinture en poudre repose sur une interconnexion plus poussée, une intelligence accrue grâce à l’IA et l’IoT, ainsi qu’une plus grande flexibilité et adaptabilité. Ces systèmes ne se contenteront pas d’optimiser la production, mais contribueront à une industrie plus durable, plus intelligente et plus réactive aux besoins changeants des consommateurs. Ces avancées technologiques ouvrent la voie à une nouvelle ère dans la fabrication industrielle, où l’innovation et l’efficacité sont au cœur de la compétitivité.

Unité de peinture en poudre automatisée

Une unité de peinture en poudre automatisée est un système complet de traitement et de finition des surfaces qui applique de la peinture en poudre sur des pièces métalliques ou d’autres matériaux, en utilisant des processus automatisés pour garantir la qualité, l’efficacité et la répétabilité. Ce type d’unité est conçu pour offrir une solution clé en main dans des environnements industriels où la production en série et la précision sont essentielles. L’automatisation dans ce contexte signifie une réduction significative des interventions humaines tout en augmentant la productivité, la qualité du produit fini et la sécurité.

Les unités de peinture en poudre automatisées comprennent plusieurs étapes clés du processus de peinture, chacune optimisée pour maximiser la performance et la durabilité du revêtement final. Le système peut être intégré à d’autres lignes de production ou être autonome, selon les besoins de l’entreprise.

Préparation des pièces : Avant l’application de la peinture en poudre, les pièces doivent être préparées de manière adéquate pour garantir une adhésion optimale de la poudre. Cette préparation inclut des étapes de nettoyage, de dégraissage et parfois un prétraitement chimique comme la phosphatation. Ces étapes sont souvent réalisées dans des chambres automatisées de nettoyage ou de traitement, où les pièces sont immergées dans des solutions spécifiques ou soumises à des jets de haute pression pour éliminer les impuretés.

Application de la poudre : L’application de la peinture en poudre elle-même est réalisée à l’aide de pistolets électrostatiques qui pulvérisent la poudre sur les pièces. Ces pistolets sont alimentés par des robots ou des bras articulés automatisés, qui peuvent ajuster leur angle, leur vitesse et leur distance par rapport à la surface à traiter pour garantir une couverture uniforme. La poudre est chargée électrostatiquement, ce qui permet de l’attirer efficacement sur les surfaces métalliques, assurant ainsi une couche homogène.

Les unités de peinture en poudre automatisées sont souvent équipées de robots intelligents capables de travailler sur des pièces de formes complexes, en ajustant les paramètres en temps réel pour chaque pièce en fonction de sa géométrie. Cela garantit que chaque pièce reçoit une application uniforme de la poudre, tout en minimisant les pertes de matériau.

Cuisson : Après l’application de la peinture, les pièces sont envoyées dans un four pour cuire la poudre. La cuisson fait fondre la poudre, la transformant en une finition dure et résistante. Les fours utilisés dans les unités automatisées sont souvent à température contrôlée et peuvent être programmés pour fonctionner à des températures spécifiques en fonction du type de poudre utilisée. L’automatisation de cette étape permet d’ajuster précisément la durée de cuisson et la température pour chaque lot, assurant une finition homogène et de haute qualité.

Systèmes de récupération de poudre : Une caractéristique clé des unités de peinture en poudre automatisées est le système de récupération et de recyclage de la poudre excédentaire. La poudre qui n’est pas fixée sur la pièce est aspirée et filtrée, puis renvoyée dans le système pour être réutilisée. Cela permet de réduire le gaspillage de peinture, d’économiser sur les coûts des matériaux et de rendre le processus plus respectueux de l’environnement.

Contrôle et surveillance de la qualité : L’une des caractéristiques les plus importantes des unités automatisées est l’intégration de systèmes de contrôle et de surveillance de la qualité. Des caméras et des capteurs peuvent être installés sur la ligne pour inspecter en temps réel la couverture de la peinture et détecter toute irrégularité ou défaut de finition, comme des zones manquantes ou une application trop épaisse. Ces systèmes sont capables de signaler immédiatement toute déviation par rapport aux critères définis, permettant ainsi un ajustement automatique du processus.

Systèmes de gestion et de traçabilité : Les unités de peinture en poudre automatisées sont souvent équipées de logiciels de gestion de la production. Ces systèmes assurent la traçabilité des pièces à chaque étape du processus, du nettoyage initial à la finition. Cela permet de suivre la qualité de la production, de gérer les stocks de poudre et de prévoir les besoins futurs en matières premières. De plus, ils offrent des rapports détaillés sur la performance de la ligne, ce qui permet d’optimiser continuellement les processus et d’identifier les points de dysfonctionnement.

Avantages de l’automatisation dans la peinture en poudre :

- Efficacité accrue : L’automatisation permet un fonctionnement continu de la ligne de peinture, réduisant les arrêts et maximisant la production. Les pièces peuvent être peintes en série à une vitesse constante, et l’automatisation permet de traiter des volumes élevés sans compromettre la qualité.

- Réduction des coûts de production : En réduisant le gaspillage de peinture, en augmentant l’efficacité des processus et en diminuant le besoin en main-d’œuvre, les unités automatisées permettent de réduire les coûts de production. Le recyclage de la poudre excédentaire est particulièrement avantageux à cet égard.

- Consistance de la qualité : L’application automatisée garantit une finition uniforme et constante à chaque cycle de production, réduisant les variations dues à l’intervention humaine. Les systèmes de contrôle de qualité permettent d’intervenir immédiatement en cas de défaut, ce qui assure une qualité constante.

- Sécurité accrue : L’automatisation diminue le nombre d’interventions humaines dans des environnements de travail où les risques liés aux solvants et à la poussière de peinture peuvent être présents. Cela réduit les risques pour les travailleurs et améliore les conditions de sécurité dans l’usine.

- Flexibilité et personnalisation : Les systèmes automatisés peuvent être facilement reconfigurés pour traiter différentes formes, tailles et types de pièces, ou pour appliquer des finitions de peinture différentes en fonction des besoins des clients. Les logiciels de gestion permettent une personnalisation des processus en temps réel pour répondre aux demandes de production spécifiques.

En conclusion, une unité de peinture en poudre automatisée offre une solution extrêmement efficace pour les fabricants cherchant à améliorer la qualité, la productivité et la rentabilité de leurs processus de finition. L’intégration des robots, de la surveillance en temps réel et des systèmes de gestion intelligents fait de ces unités des outils de production puissants, capables de répondre aux défis de l’industrie moderne tout en respectant les normes environnementales et de sécurité.

Une unité de peinture en poudre automatisée offre des avantages considérables en termes de précision, d’efficacité et de flexibilité. La technologie permet de réduire la nécessité d’interventions humaines et d’améliorer la constance de la finition des produits. L’une des grandes forces de ces systèmes automatisés réside dans leur capacité à gérer des productions de grande envergure tout en maintenant des standards de qualité élevés. Les robots et les systèmes automatisés sont capables de travailler sans relâche, appliquant des couches uniformes de peinture en poudre sur une variété de pièces, tout en ajustant les paramètres en temps réel en fonction des spécifications de chaque produit.

L’automatisation permet également de mieux gérer les différentes étapes de la production, du nettoyage des pièces avant l’application de la peinture, jusqu’à la cuisson de la poudre et au contrôle qualité final. Grâce aux systèmes de récupération de poudre excédentaire, une grande quantité de matériau peut être récupérée et réutilisée, ce qui réduit les déchets et les coûts liés aux matières premières, tout en minimisant l’impact environnemental. Cela permet également une utilisation optimale des ressources, rendant le processus plus durable.

De plus, l’intégration de technologies avancées comme l’Internet des objets (IoT) et l’intelligence artificielle (IA) dans ces unités permet un suivi en temps réel de chaque étape du processus de peinture. Cela fournit des données précieuses sur la performance de la ligne de production et sur la qualité des pièces peintes, permettant aux responsables de la production d’effectuer des ajustements instantanés pour corriger toute anomalie. Par exemple, si un défaut est détecté dans l’application de la peinture, le système peut automatiquement ajuster les paramètres, comme la vitesse ou la pression des pistolets électrostatiques, pour garantir une finition optimale.

L’optimisation de la production est également soutenue par des systèmes logiciels sophistiqués qui permettent de planifier, de suivre et d’analyser les performances de la ligne. Ces logiciels peuvent être utilisés pour prévoir les besoins en matières premières, gérer les stocks de peinture en poudre et maintenir une traçabilité complète des pièces à chaque étape de leur traitement. Cette capacité de gestion intelligente de la production permet non seulement d’améliorer l’efficacité opérationnelle, mais aussi d’offrir une meilleure prévision des coûts et des besoins de maintenance.

Le processus automatisé élimine également les erreurs humaines, souvent responsables de variations dans la finition des produits ou d’interruptions dans le processus de production. En automatisant l’application de la peinture, le risque de surcharge ou d’application irrégulière de la poudre est considérablement réduit, ce qui assure des produits finis de haute qualité à chaque lot. La reproductibilité de la finition est l’un des principaux atouts des systèmes de peinture automatisée, ce qui est particulièrement précieux dans des industries comme l’automobile, où la précision et la constance des finitions sont cruciales.

Enfin, une unité de peinture en poudre automatisée offre une plus grande sécurité dans l’usine en réduisant l’exposition des travailleurs aux produits chimiques et aux poussières de peinture. En automatisant les étapes les plus dangereuses, comme la pulvérisation de la peinture et la cuisson, les risques liés à l’inhalation de vapeurs toxiques ou à l’exposition à des surfaces chaudes sont réduits, créant ainsi un environnement de travail plus sûr et plus respectueux des normes de sécurité.

En somme, les unités de peinture en poudre automatisées représentent une évolution majeure dans le domaine de la fabrication, combinant efficacité, précision et durabilité. Ces systèmes permettent aux entreprises d’améliorer leur compétitivité en augmentant la productivité, en réduisant les coûts et en assurant une qualité constante, tout en répondant aux exigences environnementales modernes. La capacité d’adaptation aux besoins spécifiques de chaque production et la gestion optimisée des ressources offrent des avantages considérables pour l’industrie moderne, rendant ces unités essentielles pour les fabricants souhaitant rester à la pointe de la technologie.

L’évolution continue des unités de peinture en poudre automatisées les rend de plus en plus intelligentes, modulables et interconnectées. Dans les environnements industriels actuels, il devient essentiel d’adapter les lignes de production non seulement à la cadence mais aussi à la complexité croissante des produits. Les unités automatisées modernes répondent à cette demande grâce à une flexibilité accrue. Elles peuvent s’ajuster rapidement pour traiter des séries variées, avec des changements de couleur ou de pièces quasiment instantanés, sans devoir interrompre complètement le cycle de production. Cela est rendu possible par des systèmes de nettoyage rapide, des modules de changement de poudre automatisés, et une programmation robotisée avancée.

Cette capacité à changer rapidement de configuration permet à une seule unité de servir plusieurs lignes de production ou de traiter des commandes personnalisées sans compromettre la qualité ou les délais. Le pilotage centralisé permet également une communication en temps réel entre la chaîne de peinture et les autres départements de production, tels que l’assemblage, le contrôle qualité ou la logistique. Cela crée un flux de production plus fluide, mieux synchronisé, où chaque pièce est suivie numériquement depuis sa préparation jusqu’à son emballage final. La traçabilité totale renforce la transparence et facilite l’identification de l’origine d’un défaut en cas de non-conformité, ce qui est crucial pour des secteurs exigeants comme l’aéronautique, l’automobile ou l’électroménager.

En parallèle, le rôle des données devient central. Les capteurs intégrés à tous les niveaux de l’unité collectent une quantité massive d’informations : températures, humidité, vitesse de convoyage, épaisseur de couche, taux de récupération de poudre, consommation énergétique, temps de cycle, etc. Ces données peuvent être traitées localement ou envoyées dans le cloud pour une analyse avancée. Grâce à cela, les superviseurs de production disposent de tableaux de bord détaillés qui leur permettent de surveiller les performances, de repérer les écarts ou de détecter les signes avant-coureurs de pannes. Cela ouvre la voie à la maintenance prédictive, qui anticipe les interventions nécessaires avant même qu’une panne ne survienne, réduisant ainsi les arrêts non planifiés.

Par ailleurs, l’expérience utilisateur est grandement améliorée. Les interfaces homme-machine (IHM) des unités automatisées deviennent plus intuitives, souvent tactiles, multilingues et accompagnées de systèmes d’assistance virtuelle ou de tutoriels embarqués. Les opérateurs peuvent ainsi surveiller ou ajuster les paramètres sans avoir besoin de connaissances techniques poussées, ce qui facilite la formation et le transfert de compétences. Dans certains cas, la réalité augmentée permet même aux techniciens de visualiser directement sur l’équipement les zones à inspecter, les pièces à remplacer ou les performances en temps réel, rendant les interventions plus rapides et plus sûres.

L’intégration croissante de solutions durables renforce aussi l’attractivité de ces unités. Outre la réduction de la consommation de poudre et d’énergie, on observe un développement constant de poudres plus écologiques, sans solvants ni composants toxiques, et compatibles avec une large gamme de matériaux, y compris les alliages légers ou les composites. Combinées aux unités automatisées, ces nouvelles poudres ouvrent des perspectives inédites pour le traitement de pièces sensibles ou complexes, sans compromettre la qualité du revêtement.

Ainsi, les unités de peinture en poudre automatisées ne sont plus seulement des outils de production : elles deviennent des plateformes intelligentes, connectées, durables et hautement performantes. Elles permettent aux entreprises de répondre aux exigences du marché moderne, qui impose des délais courts, une qualité constante, une grande diversité de produits et une production responsable. Dans cette dynamique, elles s’inscrivent parfaitement dans la logique de l’Industrie 4.0, où l’usine devient un écosystème digitalisé et agile, capable de s’adapter instantanément aux changements et d’optimiser en permanence ses performances.

La tendance vers des unités de peinture en poudre automatisées encore plus intelligentes s’accentue avec l’arrivée de solutions intégrant l’intelligence artificielle avancée, capables non seulement de réagir à des situations prédéfinies, mais aussi d’apprendre et d’optimiser les processus de manière autonome. Par exemple, un système peut analyser les historiques de production pour détecter des motifs de défauts liés à certaines configurations ou conditions environnementales, et ajuster automatiquement les paramètres pour éviter que ces défauts ne se reproduisent. Cette capacité d’auto-apprentissage transforme l’unité de peinture en un véritable système expert, capable de prendre des décisions en temps réel sans intervention humaine, améliorant ainsi la qualité finale tout en réduisant les pertes.

De plus, ces unités tendent à s’intégrer dans des écosystèmes de fabrication entièrement connectés. Dans ce type d’organisation, chaque machine communique avec les autres, partageant des données sur l’état de production, les délais, ou les exigences spécifiques de chaque commande. Une pièce entrant dans l’unité de peinture peut être automatiquement identifiée par RFID ou vision industrielle, ce qui déclenche la configuration automatique de la ligne selon le programme associé : choix du type de poudre, épaisseur désirée, température de cuisson, etc. Cela permet une personnalisation de masse à grande échelle, rendant possible la fabrication de pièces uniques dans un flux industriel continu, sans ralentissement.

La réduction de l’empreinte énergétique et environnementale reste également un axe de développement central. Les fours sont désormais conçus avec des technologies de récupération thermique, utilisant la chaleur des gaz d’échappement pour préchauffer les pièces entrantes ou l’air du four. Les ventilations sont pilotées de manière dynamique en fonction du besoin réel, et les cycles sont optimisés pour consommer juste ce qu’il faut d’énergie sans compromis sur la qualité. Du côté des cabines d’application, les systèmes à changement rapide de couleur sont repensés pour éliminer totalement les résidus de poudre entre deux productions, réduisant les pertes tout en évitant les contaminations croisées. Le tout est automatisé, surveillé et contrôlé par des algorithmes d’optimisation.

On note aussi l’émergence de concepts hybrides combinant différents types de finition dans une même unité, par exemple en associant la peinture en poudre à des traitements laser ou plasma pour améliorer l’adhérence ou modifier localement l’aspect de surface. Ces innovations permettent de créer des effets visuels ou fonctionnels très précis, tout en restant dans un cadre industriel automatisé. Cela ouvre de nouvelles perspectives dans des secteurs où l’esthétique et la performance de surface sont critiques, comme l’électroménager haut de gamme, le mobilier design ou l’électronique.

Enfin, le facteur humain reste présent, mais dans un rôle transformé. Les opérateurs ne manipulent plus directement les équipements mais supervisent les flux, analysent les données et interviennent en cas de scénario non prévu par l’automate. Leur poste évolue vers celui de pilote de ligne intelligente ou de coordinateur d’environnement de production connecté. Cela implique de nouvelles compétences, souvent liées à la data, à la maintenance préventive, à la programmation robotique ou à la gestion des systèmes intégrés. La formation continue et la digitalisation des savoir-faire deviennent donc des leviers essentiels pour exploiter pleinement le potentiel de ces unités.

En résumé, les unités automatisées de peinture en poudre évoluent vers des systèmes autonomes, intelligents, éco-efficients et hautement personnalisables. Elles s’inscrivent au cœur de l’usine du futur, où la flexibilité n’est plus un compromis mais un standard, et où la qualité, l’agilité et la durabilité sont atteintes grâce à la synergie entre technologie avancée et expertise humaine. Cette transformation progressive redéfinit non seulement la manière dont les produits sont finis, mais aussi la place de la finition dans la chaîne de valeur industrielle.

Système automatique de peinture par poudrage

Un système automatique de peinture par poudrage est une solution moderne et hautement efficace pour appliquer une finition de peinture en poudre sur des pièces métalliques, plastiques ou autres matériaux. Ce système repose sur un processus automatisé où la poudre de peinture est appliquée sur les surfaces des pièces à traiter de manière uniforme et précise, sans l’utilisation de solvants, ce qui offre une finition durable, résistante et écologique. Les systèmes automatiques de peinture par poudrage sont largement utilisés dans des secteurs industriels variés, tels que l’automobile, l’électroménager, les équipements métalliques, et la production de meubles, en raison de leur efficacité et de leur respect de l’environnement.

Le système repose sur plusieurs étapes clés, chacune optimisée pour garantir un résultat de haute qualité tout en minimisant les coûts et en améliorant l’efficacité de production.

Prétraitement des pièces : Avant l’application de la poudre, il est essentiel de préparer la surface des pièces pour garantir une bonne adhésion de la peinture. Cela inclut souvent des processus de nettoyage (dégraissage, désoxydation, décontamination), de prétraitement chimique ou de sablage. Ces étapes sont automatisées dans des cabines de prétraitement ou des tunnels qui garantissent que chaque pièce est préparée de manière uniforme et selon les standards exigés par la production.

Application de la peinture en poudre : L’application proprement dite de la peinture en poudre est réalisée à l’aide de pistolets électrostatiques automatisés. Ces pistolets chargent électrostatiquement la poudre, ce qui fait que celle-ci est attirée par la surface de la pièce. L’automatisation de cette étape garantit une application précise, même sur des pièces aux formes complexes ou irrégulières. Les pistolets sont montés sur des robots ou des bras articulés qui peuvent ajuster leur position et leur angle en fonction de la forme de la pièce à peindre, assurant ainsi une couverture uniforme.

Les systèmes de pulvérisation sont souvent équipés de technologies avancées pour optimiser l’application de la poudre, comme des capteurs qui mesurent l’épaisseur de la couche de peinture ou des logiciels qui ajustent les paramètres de pulvérisation en temps réel en fonction des variables telles que la forme ou la taille des pièces.

Cuisson de la poudre : Une fois la poudre appliquée, les pièces passent dans un four à haute température où la peinture est durcie. La cuisson permet de fondre la poudre et de la lier chimiquement à la surface de la pièce, créant ainsi un revêtement solide, durable et résistant. Le four est généralement alimenté par des systèmes automatisés qui régulent la température et le temps de cuisson pour garantir que chaque pièce reçoit un traitement homogène et optimal. Cette étape est essentielle pour obtenir une finition résistante à l’usure, aux produits chimiques et aux intempéries.

Récupération et recyclage de la poudre : L’une des caractéristiques les plus importantes des systèmes de peinture par poudrage automatisés est leur capacité à récupérer et recycler la poudre excédentaire. La poudre non utilisée est aspirée par des systèmes de filtration et récupérée pour être réutilisée. Ce processus permet non seulement de réduire les coûts de production en maximisant l’utilisation de la poudre, mais également de minimiser l’impact environnemental de la production en réduisant les déchets.

Contrôle qualité automatisé : Le contrôle de la qualité est un aspect crucial du système de peinture par poudrage automatisé. Des capteurs et des caméras sont souvent utilisés pour inspecter les pièces en temps réel pendant et après l’application de la poudre. Ces systèmes vérifient l’uniformité de la couverture, l’épaisseur du revêtement, et détectent toute anomalie, comme des défauts de finition ou des imperfections. Si une pièce présente un défaut, elle peut être automatiquement redirigée pour une nouvelle application ou être signalée pour inspection manuelle.

Gestion du processus de production : L’ensemble du processus est contrôlé par un système centralisé de gestion de la production. Ce système permet de programmer, de suivre et d’optimiser chaque étape du processus, de la préparation des pièces jusqu’au contrôle final. Les données de production, telles que le nombre de pièces traitées, la consommation de poudre, la consommation d’énergie, et les paramètres de chaque étape, sont collectées et analysées pour améliorer l’efficacité et optimiser les coûts.

Avantages du système automatique de peinture par poudrage :

- Efficacité et productivité accrues : L’automatisation permet de traiter un grand nombre de pièces en peu de temps tout en maintenant une qualité constante. Les systèmes peuvent fonctionner 24 heures sur 24, augmentant ainsi la capacité de production sans compromettre la qualité.

- Finition uniforme et de haute qualité : L’application automatisée de la poudre assure une finition homogène, sans variations liées à des erreurs humaines. Cela est particulièrement important dans des secteurs où l’apparence et la durabilité du revêtement sont cruciales.

- Réduction des coûts : En minimisant le gaspillage de peinture et en permettant le recyclage de la poudre excédentaire, ces systèmes permettent de réduire les coûts de matériaux. De plus, l’automatisation réduit le besoin de main-d’œuvre, ce qui entraîne également des économies sur les coûts de production.

- Respect de l’environnement : La peinture en poudre est une solution écologique car elle ne contient pas de solvants, ce qui réduit les émissions de COV (composés organiques volatils) et contribue à un environnement de travail plus sain. De plus, le recyclage de la poudre excédentaire et la réduction de la consommation d’énergie grâce à l’optimisation des systèmes de cuisson sont des éléments qui participent à une approche durable.

- Flexibilité : Les systèmes automatiques de peinture par poudrage sont très flexibles et peuvent être ajustés pour s’adapter à une large variété de pièces, de tailles et de couleurs. Grâce aux logiciels de gestion et aux paramètres programmables, il est facile de reconfigurer la ligne pour différents produits sans nécessiter de changements manuels complexes.

- Amélioration de la sécurité : L’automatisation permet de réduire les risques pour les travailleurs en les éloignant des zones à risque, telles que celles où les pistolets électrostatiques ou les fours à haute température sont utilisés. De plus, l’environnement de travail devient plus sûr, car il y a moins d’exposition aux produits chimiques et aux risques liés à la poussière de peinture.

En résumé, un système automatique de peinture par poudrage offre une solution idéale pour les entreprises cherchant à combiner efficacité, qualité, et durabilité dans leurs processus de finition. Grâce à l’automatisation, ces systèmes permettent d’optimiser la production, de réduire les coûts et les déchets, tout en respectant les normes environnementales. La flexibilité et la précision de ces systèmes permettent de répondre aux besoins de divers secteurs industriels tout en garantissant une finition de haute qualité à chaque cycle de production.

Le système automatique de peinture par poudrage offre une solution idéale pour l’industrie moderne en recherchant à la fois performance, flexibilité et respect de l’environnement. Grâce à son automatisation complète, il permet une gestion optimisée de chaque étape du processus, garantissant ainsi des résultats uniformes et de haute qualité, tout en réduisant les coûts et l’impact environnemental. L’efficacité du système est renforcée par sa capacité à fonctionner en continu, offrant ainsi une production de grande envergure sans compromettre la précision ou la constance des finitions.

La clé du succès de ces systèmes réside dans leur capacité à s’adapter rapidement aux exigences de chaque production. En automatisant les étapes critiques, comme l’application de la peinture, la cuisson et la récupération de la poudre excédentaire, les entreprises peuvent répondre à des volumes de production élevés tout en maintenant des normes de qualité strictes. Cette flexibilité permet également d’exécuter des séries courtes ou des productions personnalisées sans ralentir les délais de fabrication, ce qui est particulièrement utile dans des secteurs exigeants comme l’automobile ou l’électronique, où la rapidité et la personnalisation sont essentielles.

De plus, l’introduction de technologies avancées comme la robotisation, l’intelligence artificielle et la vision industrielle permet de surveiller en temps réel l’ensemble du processus de peinture. Les capteurs et les systèmes de contrôle assurent que chaque pièce est traitée avec les bonnes conditions (température, épaisseur du revêtement, et orientation), garantissant ainsi une finition uniforme et sans défaut. En cas de détection d’un problème, comme une variation dans l’épaisseur de la couche ou un défaut visuel, le système peut automatiquement ajuster les paramètres ou signaler l’anomalie pour une intervention rapide.

L’aspect environnemental est également un facteur clé. La peinture en poudre ne nécessite pas de solvants, ce qui réduit l’émission de composés organiques volatils (COV) et contribue à la création d’un environnement de travail plus sain. En outre, l’efficience énergétique des systèmes est améliorée grâce à la récupération thermique et à l’optimisation de la consommation d’énergie dans les processus de cuisson. L’intégration de solutions de recyclage de la poudre excédentaire réduit les déchets, augmentant ainsi la rentabilité de l’opération tout en contribuant à une production plus durable.

Sur le plan économique, ces systèmes permettent de réduire les coûts en minimisant la quantité de peinture utilisée grâce à la récupération et au recyclage, ce qui fait baisser les dépenses liées aux matériaux tout en assurant une gestion optimisée des ressources. Les économies générées par la réduction des déchets et la récupération de la poudre excédentaire se traduisent également par une diminution de l’empreinte écologique, faisant de ces systèmes une option de plus en plus populaire dans un contexte où les entreprises cherchent à se conformer à des normes environnementales de plus en plus strictes.