Cartouches de Poudrage: Les filtres pour cabines de peinture sont des composants essentiels de tout système de ventilation associé à une cabine de peinture. Ces filtres jouent un rôle crucial dans la capture et la filtration des particules de peinture, des contaminants et des poussières, garantissant ainsi un environnement de travail propre et sûr. Voici quelques types de filtres couramment utilisés dans les cabines de peinture :

- Filtres d’entrée d’air : Ces filtres sont installés à l’entrée d’air de la cabine pour empêcher les particules et les contaminants extérieurs d’entrer. Ils contribuent à maintenir la qualité de l’air à l’intérieur de la cabine.

- Filtres de plafond : Les filtres de plafond sont situés dans la partie supérieure de la cabine de peinture. Ils capturent les particules de peinture et les empêchent de retomber sur les surfaces fraîchement peintes.

- Filtres d’évacuation : Ces filtres sont installés à l’endroit où l’air est expulsé de la cabine. Ils retiennent les particules de peinture et assurent que l’air rejeté dans l’environnement est propre.

- Filtres de pré-filtration : Ces filtres sont placés en amont des filtres de plafond ou d’évacuation pour capturer les grosses particules et prolonger la durée de vie des filtres plus fins.

- Filtres à poches : Les filtres à poches offrent une grande surface de filtration et sont efficaces pour capturer des particules de différentes tailles. Ils sont souvent utilisés dans les systèmes de ventilation des cabines de peinture.

- Filtres HEPA (High Efficiency Particulate Air) : Les filtres HEPA sont conçus pour capturer les particules extrêmement fines, offrant ainsi une filtration de l’air de haute qualité. Ils sont utilisés dans des environnements où une pureté de l’air élevée est requise.

- Filtres à charbon actif : Ces filtres sont utilisés pour absorber les vapeurs de solvants et d’autres produits chimiques, contribuant ainsi à améliorer la qualité de l’air à l’intérieur de la cabine.

- Filtres antimicrobiens ou antifongiques : Ces filtres sont parfois utilisés pour prévenir la croissance de moisissures et de bactéries à l’intérieur des filtres, assurant ainsi un air propre et sain.

Il est essentiel de suivre un programme d’entretien régulier pour remplacer les filtres conformément aux recommandations du fabricant. Cela garantit le bon fonctionnement de la cabine de peinture, protège la santé des travailleurs et maintient la qualité des finitions de peinture.

Cartouches de Poudrage: Les filtres à cartouches pour la peinture en poudre

Les filtres à cartouches pour la peinture en poudre sont des éléments de filtration utilisés dans les systèmes de récupération de poudre associés aux cabines de peinture en poudre. Ces filtres jouent un rôle essentiel dans la capture et la filtration des particules de poudre excédentaire lors du processus de pulvérisation, permettant ainsi de recycler la poudre non utilisée et de maintenir un environnement de travail propre. Voici quelques caractéristiques associées aux filtres à cartouches pour la peinture en poudre :

- Structure en cartouche : Les filtres à cartouches sont constitués de cartouches filtrantes, qui sont des éléments cylindriques avec une surface de filtration importante. Ces cartouches sont généralement fabriquées à partir de matériaux filtrants spécifiques.

- Filtration des particules de poudre : Les filtres à cartouches sont conçus pour capturer les particules de poudre excédentaires présentes dans l’air lors du processus de pulvérisation en poudre. Cela permet de séparer la poudre du flux d’air et de la recycler pour une utilisation ultérieure.

- Facilité de remplacement : Les cartouches filtrantes peuvent être facilement remplacées lorsqu’elles atteignent leur capacité maximale de rétention de poudre. Un remplacement régulier est essentiel pour maintenir l’efficacité du système de récupération de poudre.

- Construction robuste : Les filtres à cartouches sont fabriqués avec des matériaux robustes et durables pour résister aux conditions de fonctionnement difficiles et assurer une longue durée de vie.

- Surface de filtration étendue : La conception cylindrique des cartouches offre une grande surface de filtration, permettant une capture efficace des particules de poudre et prolongeant ainsi la durée de vie des filtres.

- Facilité d’entretien : Les filtres à cartouches sont souvent conçus pour être facilement accessibles et entretenus. Cela facilite les opérations de remplacement et de maintenance.

- Système de secouage automatique (le cas échéant) : Certains filtres à cartouches sont équipés de systèmes de secouage automatique pour libérer les particules de poudre retenues, prolongeant ainsi la durée de vie des cartouches.

- Compatibilité avec les différents types de poudres : Les filtres à cartouches sont conçus pour être compatibles avec une variété de types de poudres utilisées dans les applications de peinture en poudre.

L’utilisation de filtres à cartouches dans les systèmes de récupération de poudre contribue à réduire les déchets, à améliorer l’efficacité du processus de pulvérisation en poudre et à minimiser l’impact environnemental. Il est important de suivre les recommandations du fabricant en matière d’entretien et de remplacement des filtres pour assurer un fonctionnement optimal du système.

Cartouches de Poudrage

Les cartouches de poudrage constituent des éléments essentiels dans les systèmes de revêtement en poudre. Ces cartouches renferment la poudre utilisée pour le processus de poudrage. Le choix judicieux de la cartouche dépend de divers facteurs tels que le type de poudre, la taille des particules, et les caractéristiques du revêtement recherché.

Ces cartouches assurent une alimentation régulière de la poudre au pistolet de poudrage, garantissant ainsi une application uniforme sur la surface à revêtir. Certains modèles intègrent des dispositifs de filtration pour éliminer les contaminants, préservant ainsi la qualité du revêtement final.

L’efficacité des cartouches de poudrage a un impact direct sur la qualité du revêtement, son adhérence, et sa résistance. Des innovations constantes dans leur conception visent à optimiser la distribution de la poudre, à réduire les pertes, et à améliorer la productivité des lignes de revêtement en poudre industrielles.

Lors de la sélection de cartouches de poudrage, il est crucial de considérer la compatibilité avec le type de poudre utilisé, la facilité d’entretien, et la capacité à maintenir des conditions de travail stables. Une gestion efficace de ces cartouches contribue à maximiser l’efficacité du processus de poudrage, assurant des résultats optimaux en termes d’esthétique et de performance du revêtement.

Poudre de Revêtement:

La poudre de revêtement est un matériau sec finement moulé, composé de particules solides. Ce matériau est utilisé dans le processus de revêtement par poudrage, une méthode de finition de surface largement employée dans diverses industries. La poudre de revêtement offre une alternative écologique aux peintures liquides traditionnelles, car elle élimine généralement l’utilisation de solvants.

Composée de résines, pigments, charges et additifs, la poudre de revêtement offre une variété de propriétés, notamment la résistance à la corrosion, aux UV, et aux rayures. Elle peut être formulée pour créer des revêtements aux finitions lisses, texturées, mates, ou brillantes, répondant ainsi à une diversité d’exigences esthétiques et fonctionnelles.

Le processus d’application de la poudre de revêtement implique la charge électrostatique des particules de poudre, suivie de leur pulvérisation sur la surface à revêtir. Sous l’effet de l’électricité statique, la poudre adhère uniformément à la surface, formant une couche cohésive.

Après l’application, la pièce est généralement chauffée dans un four pour permettre la fusion et la polymérisation de la poudre, créant ainsi un revêtement durable et homogène. La diversité des formulations de poudre de revêtement offre des solutions adaptées à une gamme étendue d’applications industrielles, de l’automobile à l’électronique, en passant par le mobilier et bien d’autres.

Application de Revêtement

L’application de revêtement joue un rôle crucial dans le processus global de revêtement en poudre. Cette étape consiste à déposer uniformément la poudre de revêtement sur la surface de la pièce à traiter, assurant ainsi une couverture cohérente et esthétiquement satisfaisante.

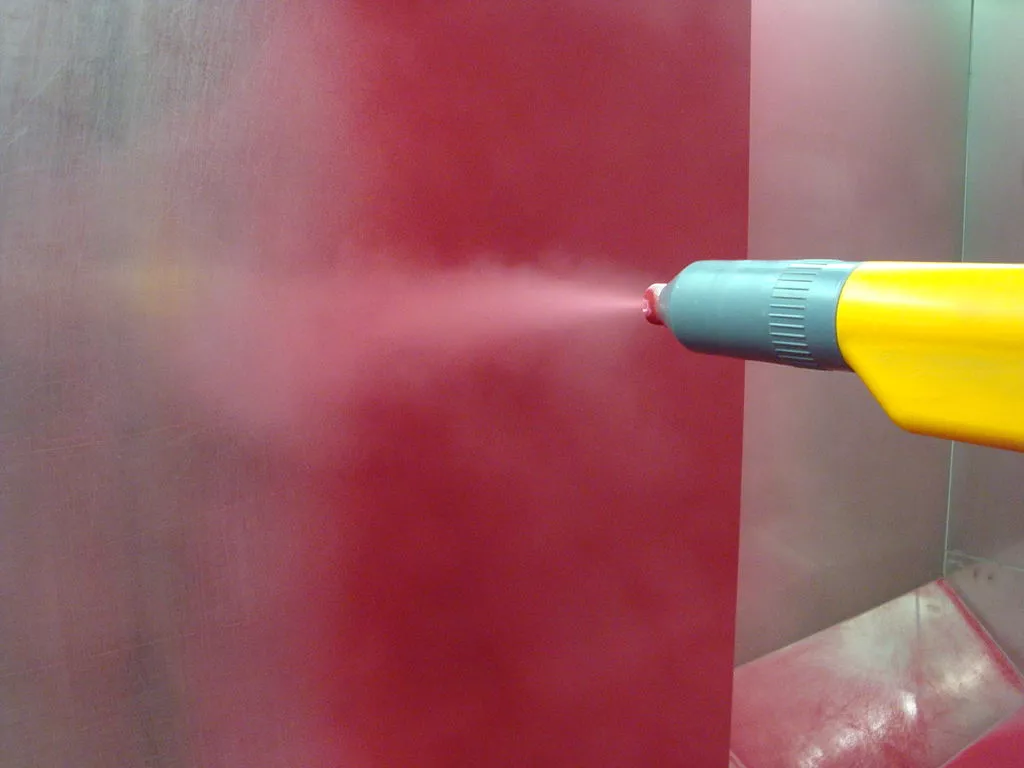

Différentes méthodes d’application de revêtement sont utilisées, mais l’une des plus courantes est le pistolet de poudrage. Ce dispositif utilise un flux d’air pour propulser la poudre chargée électrostatiquement vers la pièce à revêtir. L’attraction électrostatique garantit une répartition uniforme de la poudre, même sur des surfaces complexes.

Un aspect essentiel de l’application de revêtement est la préparation préalable de la surface. Un nettoyage adéquat et un traitement de la pièce garantissent une adhérence optimale de la poudre. Des cabines de poudrage bien conçues et des pistolets de haute précision contribuent également à la qualité du processus.

En plus du pistolet de poudrage, d’autres méthodes telles que l’immersion, la pulvérisation manuelle, et les systèmes automatiques sont utilisées en fonction des spécificités de la pièce et des exigences du revêtement. L’efficacité de l’application de revêtement a un impact direct sur l’aspect final, la durabilité et les propriétés fonctionnelles du revêtement en poudre.

Équipement de Poudrage:

L’équipement de poudrage englobe l’ensemble des dispositifs nécessaires à la réalisation du processus de revêtement en poudre. Cela comprend des éléments clés tels que les pistolets de poudrage, les cabines de poudrage, les fours de polymérisation, et d’autres composants spécialisés.

Les pistolets de poudrage sont des outils cruciaux, propulsant la poudre de revêtement sur la surface de la pièce. Ils utilisent l’électricité statique pour assurer une adhérence uniforme de la poudre, permettant ainsi une couverture homogène même sur des formes complexes. Les pistolets modernes intègrent souvent des fonctionnalités avancées, telles que des contrôles de débit et des ajustements de motif de pulvérisation.

Les cabines de poudrage fournissent un environnement contrôlé pour l’application de revêtement. Elles sont conçues pour contenir la poudre excédentaire et fournir un espace de travail propre. Les systèmes de filtration garantissent la qualité de l’air dans la cabine, minimisant les contaminants susceptibles d’affecter la qualité du revêtement.

Les fours de polymérisation sont utilisés pour chauffer la pièce revêtue, provoquant la fusion et la polymérisation de la poudre. Cette étape critique renforce le revêtement, assurant sa durabilité et sa résistance aux conditions environnementales.

Un équipement bien calibré et entretenu est essentiel pour optimiser l’efficacité du processus de poudrage, garantissant des résultats de revêtement de haute qualité sur une variété de substrats et de tailles de pièces.

Pistolet de Poudrage:

Le pistolet de poudrage est un dispositif central dans le processus de revêtement en poudre, responsable de l’application précise de la poudre sur la surface de la pièce à revêtir. Il utilise le principe de l’électrostatique pour garantir une distribution uniforme de la poudre, même sur des formes complexes.

Les pistolets modernes sont équipés de plusieurs fonctionnalités avancées. Ils permettent généralement des ajustements de débit de poudre, de la forme du motif de pulvérisation et du niveau de charge électrostatique. Ces fonctionnalités offrent une flexibilité accrue pour s’adapter à différents types de pièces et de revêtements.

Le processus de fonctionnement du pistolet de poudrage commence par la charge électrostatique des particules de poudre pendant leur projection. Cela crée une attraction électrostatique entre la poudre et la pièce, assurant une adhérence uniforme. Certains pistolets utilisent des systèmes de contrôle avancés pour ajuster automatiquement la charge en fonction des variations de la géométrie de la pièce.

Le choix du pistolet de poudrage dépend de divers facteurs tels que le type de poudre utilisé, la taille de la pièce, et les spécificités du revêtement requis. Des pistolets de poudrage de haute qualité contribuent à garantir une application efficace, minimisant les pertes de poudre et assurant la qualité du revêtement final.

Système de Poudrage:

Le système de poudrage englobe l’ensemble des composants nécessaires à la réalisation du processus de revêtement en poudre, depuis la préparation de la poudre jusqu’à la polymérisation finale. Il comprend le pistolet de poudrage, les cartouches de poudrage, les cabines de poudrage, les dispositifs de contrôle, les fours de polymérisation, et d’autres éléments.

Un élément clé du système est le pistolet de poudrage, responsable de l’application de la poudre sur la pièce. Les cartouches de poudrage alimentent le pistolet en poudre de manière régulière et contrôlée, assurant une distribution uniforme.

Les cabines de poudrage offrent un environnement contrôlé où la pulvérisation de la poudre se déroule. Elles sont équipées de systèmes de filtration pour maintenir la propreté de l’air, assurant ainsi une application de revêtement de haute qualité.

Les systèmes modernes intègrent des dispositifs de contrôle avancés permettant de réguler le débit de poudre, la charge électrostatique, et d’autres paramètres pour s’adapter aux variations dans les pièces à revêtir.

Enfin, les fours de polymérisation jouent un rôle crucial en chauffant la pièce revêtue, permettant la fusion et la polymérisation de la poudre pour former un revêtement durable.

Un système de poudrage bien conçu et correctement ajusté garantit l’efficacité du processus, minimisant les pertes de poudre et assurant des revêtements de haute qualité.

Couche de Poudre:

La couche de poudre fait référence à la fine épaisseur de matériau en poudre déposé sur la surface d’une pièce lors du processus de revêtement en poudre. Cette couche joue un rôle crucial dans la détermination des propriétés physiques, esthétiques et fonctionnelles du revêtement final.

L’épaisseur de la couche de poudre est généralement mesurée en micromètres et peut varier en fonction des spécifications du revêtement et des exigences d’application. Des revêtements plus épais peuvent offrir une protection accrue contre la corrosion, tandis que des revêtements plus minces sont parfois préférés pour des applications spécifiques où une finition plus subtile est nécessaire.

La qualité de la couche de poudre dépend directement de la précision de l’application. Un pistolet de poudrage bien calibré, des cartouches de poudrage appropriées et un contrôle adéquat du processus contribuent à assurer une couche uniforme et adhérente.

La couche de poudre subit ensuite une polymérisation dans un four, où la poudre fond et se solidifie pour former un revêtement durable. La cohésion et l’adhérence de cette couche sont essentielles pour garantir la résistance aux rayures, aux produits chimiques, et aux conditions environnementales, assurant ainsi la longévité du revêtement en poudre.

Revêtement Électrostatique:

Le revêtement électrostatique est une technique de revêtement utilisée dans le processus de poudrage. Elle repose sur le principe de l’électrostatique, où les particules de poudre sont chargées électriquement avant d’être appliquées sur la pièce à revêtir.

Lors de l’application, le pistolet de poudrage ionise les particules de poudre, les chargeant positivement. La pièce à revêtir est alors mise à la terre ou chargée négativement. En conséquence, les particules de poudre sont attirées électrostatiquement vers la surface de la pièce, assurant une répartition uniforme même sur des formes complexes.

Cette méthode présente plusieurs avantages, notamment une utilisation efficace de la poudre avec moins de pertes, une adhérence améliorée, et une couverture homogène sur des objets aux géométries variées. De plus, le revêtement électrostatique réduit les risques de surpulvérisation, ce qui contribue à économiser des matériaux de revêtement.

Le contrôle précis de la charge électrostatique et des paramètres du pistolet de poudrage est essentiel pour garantir le succès du revêtement électrostatique. Cette méthode est largement utilisée dans diverses industries pour son efficacité et sa capacité à produire des revêtements de haute qualité.

Procédé de Poudrage:

Le procédé de poudrage est une méthode de revêtement de surface qui utilise la poudre de revêtement au lieu de liquides. Ce processus repose sur l’application électrostatique de particules de poudre sur une pièce, formant ainsi une couche uniforme avant la polymérisation.

- Préparation de la Surface : Avant l’application de la poudre, la surface de la pièce est préparée en éliminant les contaminants et en assurant une adhérence optimale.

- Application de la Poudre : La poudre est chargée électrostatiquement à l’aide d’un pistolet de poudrage. Les particules chargées adhèrent à la pièce, créant une couche uniforme.

- Polymérisation : La pièce revêtue est placée dans un four de polymérisation. La chaleur provoque la fusion et la polymérisation de la poudre, formant un revêtement solide, résistant et durable.

- Refroidissement : La pièce est refroidie après la polymérisation, assurant la solidification complète du revêtement.

Ce procédé offre des avantages tels qu’une application efficace, une couverture uniforme, une résistance accrue aux produits chimiques et à la corrosion. Il est utilisé dans diverses industries, y compris l’automobile, le mobilier, l’électronique, en raison de sa capacité à produire des revêtements esthétiques et fonctionnels de haute qualité.

Four de Polymérisation

Le four de polymérisation est un élément essentiel du processus de revêtement en poudre, intervenant après l’application de la poudre sur la pièce à revêtir. Son rôle principal est de chauffer la pièce revêtue à des températures contrôlées, permettant ainsi la fusion et la polymérisation de la poudre pour former un revêtement durable.

- Fusion : La chaleur du four induit la fusion des particules de poudre appliquées sur la pièce. Ce processus de fusion permet d’obtenir une couche continue et homogène.

- Polymérisation : Une fois fondues, les particules de poudre subissent la polymérisation, un processus chimique où elles durcissent pour former un revêtement solide et résistant.

- Réaction Chimique : Pendant la polymérisation, des réactions chimiques se produisent entre les composants de la poudre, créant une liaison chimique solide avec la surface de la pièce.

- Refroidissement Contrôlé : Après la polymérisation, la pièce est refroidie de manière contrôlée. Un refroidissement adéquat garantit la solidification complète du revêtement et contribue à ses propriétés finales.

Les fours de polymérisation peuvent utiliser différentes technologies, notamment la convection forcée et l’infrarouge. Un contrôle précis de la température et du temps de traitement est essentiel pour garantir la qualité du revêtement final en termes d’adhérence, de résistance aux rayures et de stabilité dimensionnelle.

Adhérence de la Poudre:

L’adhérence de la poudre est un aspect critique du processus de revêtement en poudre, déterminant la qualité et la durabilité du revêtement final. Une adhérence efficace assure que la couche de poudre reste fermement attachée à la surface de la pièce, résistant ainsi aux contraintes mécaniques, chimiques et environnementales.

- Préparation de la Surface : Une surface correctement préparée, exempte de contaminants tels que la rouille, l’huile ou la saleté, favorise une meilleure adhérence. Des méthodes de prétraitement, telles que le sablage ou le dégraissage, sont souvent utilisées.

- Charge Électrostatique : Le pistolet de poudrage charge électrostatiquement les particules de poudre. Cette charge attire les particules vers la surface opposée, assurant une adhérence initiale.

- Fusion et Polymérisation : Lors de la phase de polymérisation dans le four, les particules de poudre fondent et se lient chimiquement à la surface, renforçant l’adhérence.

- Refroidissement Contrôlé : Un refroidissement contrôlé après la polymérisation assure que la liaison entre la poudre et la pièce est solide. Un refroidissement inadéquat peut compromettre l’adhérence.

- Choix Approprié des Matériaux : La sélection appropriée de la poudre en fonction du matériau de la pièce contribue également à une adhérence optimale. Des matériaux compatibles favorisent une liaison plus forte.

Une adhérence efficace garantit la résistance du revêtement aux éraflures, aux chocs, à la corrosion et aux conditions environnementales, assurant ainsi la longévité du revêtement en poudre.

Épaisseur du Revêtement:

L’épaisseur du revêtement en poudre est une mesure cruciale qui influe sur les performances et la durabilité du revêtement final. Cette mesure, généralement exprimée en micromètres (μm) ou millimètres (mm), représente la distance entre la surface de la pièce et la limite supérieure du revêtement.

- Contrôle Précis : Maintenir une épaisseur de revêtement précise est essentiel pour répondre aux spécifications techniques et assurer les performances souhaitées du revêtement.

- Influence sur les Propriétés : L’épaisseur du revêtement affecte directement des caractéristiques telles que la résistance à la corrosion, la résistance aux UV, la flexibilité, et la résistance mécanique.

- Application Uniforme : Un processus d’application bien contrôlé, avec un pistolet de poudrage bien calibré et des cartouches de poudrage adaptées, contribue à une épaisseur uniforme sur l’ensemble de la pièce.

- Normes de Qualité : Les normes de l’industrie peuvent définir des plages d’épaisseur recommandées en fonction de l’application spécifique du revêtement. Ces normes contribuent à garantir une qualité constante.

- Contrôle Après Application : Des techniques telles que la mesure par ultrasons ou la mesure magnétique peuvent être utilisées pour contrôler l’épaisseur du revêtement après son application.

Maintenir une épaisseur appropriée du revêtement en poudre est crucial pour assurer une performance optimale, éviter les défauts de revêtement, et répondre aux normes de qualité de l’industrie.

Poudre Époxy:

La poudre époxy est une formulation de poudre de revêtement largement utilisée dans le processus de revêtement en poudre. Elle est composée de résines époxydes, de durcisseurs, de pigments et d’additifs, offrant des propriétés exceptionnelles pour diverses applications industrielles.

- Adhérence Supérieure : Les revêtements en poudre époxy présentent une excellente adhérence aux substrats métalliques, fournissant une liaison robuste et durable.

- Résistance Chimique : La poudre époxy offre une résistance exceptionnelle aux produits chimiques, aux solvants, et aux substances corrosives, en faisant un choix idéal pour des environnements exigeants.

- Stabilité Thermique : Les revêtements époxy sont connus pour leur stabilité thermique, conservant leurs propriétés même à des températures élevées, ce qui les rend adaptés à diverses applications industrielles.

- Résistance aux UV : Certains types de poudre époxy sont formulés pour offrir une excellente résistance aux rayons ultraviolets, assurant une protection à long terme contre la décoloration et le vieillissement prématuré.

- Options de Finition : Disponible dans une variété de couleurs et de finitions, la poudre époxy permet une personnalisation esthétique tout en maintenant des performances techniques élevées.

La poudre époxy est couramment utilisée dans des secteurs tels que l’automobile, l’électronique, le mobilier, et la construction, où des revêtements durables et esthétiquement attractifs sont requis. Son application se fait par le biais du processus de revêtement en poudre, assurant une distribution uniforme sur la surface de la pièce.

Couleurs de Poudre:

Les couleurs de poudre jouent un rôle essentiel dans le revêtement en poudre, offrant une diversité esthétique tout en répondant à des exigences spécifiques de l’application. Voici quelques points clés sur les couleurs de poudre :

- Pigments et Teintures : Les couleurs de poudre sont obtenues en ajoutant des pigments et des teintures à la formulation de la poudre de revêtement. Ces additifs confèrent une variété de teintes et de nuances.

- Personnalisation Esthétique : Les couleurs de poudre offrent une personnalisation esthétique considérable, permettant de répondre aux préférences du client, aux normes de l’industrie et aux exigences de la marque.

- Identification Visuelle : Dans certains secteurs, comme l’industrie manufacturière, les couleurs de poudre peuvent servir à l’identification visuelle des pièces ou à des fins de codage couleur pour indiquer des propriétés spécifiques.

- Résistance à la Décoloration : Certains revêtements en poudre sont formulés pour maintenir leur couleur et leur brillance, même après une exposition prolongée aux rayons UV et aux conditions atmosphériques.

- Options de Finition : En plus des couleurs standard, il existe des finitions spéciales telles que les métalliques, les mates, les brillantes, et les textures, offrant des possibilités créatives pour diverses applications.

Le choix de la couleur de poudre est donc crucial, combinant des considérations esthétiques avec des exigences fonctionnelles pour aboutir à des revêtements attractifs et performants.

Revêtement par Pulvérisation:

Le revêtement par pulvérisation est une méthode d’application de revêtement en poudre qui implique la projection de particules de poudre sur la surface de la pièce à l’aide d’un pistolet de poudrage. Voici quelques points clés sur le revêtement par pulvérisation :

- Application Précise : Le pistolet de poudrage pulvérise la poudre sous forme de nuage fin, permettant une application précise même sur des surfaces complexes, creuses ou difficiles d’accès.

- Charge Électrostatique : Pendant la pulvérisation, les particules de poudre sont chargées électrostatiquement, favorisant leur adhérence à la pièce et assurant une répartition uniforme.

- Contrôle du Motif de Pulvérisation : Les pistolets modernes offrent des fonctionnalités permettant de contrôler le motif de pulvérisation, ajustant la forme et la largeur de la zone de revêtement pour s’adapter à différentes géométries.

- Efficacité de la Poudre : La méthode de pulvérisation réduit les pertes de poudre, améliorant ainsi l’efficacité du processus en utilisant la quantité de poudre nécessaire sans gaspillage.

- Applications Industrielles Variées : Le revêtement par pulvérisation est largement utilisé dans des industries diverses telles que l’automobile, l’aérospatiale, le mobilier, et l’électronique en raison de sa flexibilité et de sa polyvalence.

Cette méthode offre des avantages tels qu’une application rapide, une couverture uniforme, et une efficacité de matériaux, ce qui en fait un choix populaire dans le domaine du revêtement en poudre.

Prétraitement de la Surface:

Le prétraitement de la surface est une étape cruciale dans le processus de revêtement en poudre, visant à préparer la surface de la pièce avant l’application de la poudre. Voici quelques points clés sur le prétraitement de la surface :

- Élimination des Contaminants : Le processus commence par le nettoyage en profondeur de la surface pour éliminer les contaminants tels que la rouille, l’huile, la saleté et d’autres impuretés. Cela garantit une adhérence optimale de la poudre.

- Dégraissage : Dans de nombreux cas, un dégraissage est effectué pour éliminer les résidus d’huile et de graisse, assurant une surface propre et prête à recevoir le revêtement.

- Conversion de la Couche de Conversion : Certains prétraitements incluent l’application d’une couche de conversion chimique qui améliore l’adhérence et la résistance à la corrosion du revêtement.

- Sablage ou Grenaillage : Dans le cas de surfaces métalliques, le sablage ou le grenaillage peut être utilisé pour créer une texture de surface, favorisant une meilleure adhérence de la poudre.

- Séchage : Après le nettoyage et le traitement, la pièce est généralement séchée pour éviter la présence d’humidité, ce qui pourrait compromettre l’adhérence de la poudre.

Un prétraitement de surface efficace est essentiel pour assurer une adhérence maximale, la durabilité du revêtement, et garantir la qualité du processus de revêtement en poudre dans son ensemble.

Défauts de Revêtement:

Les défauts de revêtement peuvent survenir dans le processus de revêtement en poudre, impactant la qualité du revêtement final. Voici quelques défauts courants :

- Écaillage : Des zones du revêtement peuvent se détacher de la surface, souvent à cause de problèmes d’adhérence pendant le processus de polymérisation.

- Bulles ou Piqûres : Des bulles d’air emprisonnées ou des piqûres peuvent se former, généralement dues à une contamination de la surface, à une humidité résiduelle, ou à des problèmes lors de l’application.

- Inclusions : Des particules étrangères peuvent être piégées dans le revêtement, provoquant des inclusions visibles et parfois des problèmes d’adhérence.

- Fissures : Des fissures peuvent se former, souvent en raison de contraintes thermiques excessives pendant la polymérisation.

- Épaisseur Inégale : Une application inégale de la poudre peut conduire à une épaisseur de revêtement inégale, affectant l’apparence et la performance.

- Effets de “Orange Peel” : Une texture rugueuse ou ondulée, similaire à la peau d’orange, peut se développer, souvent liée à des problèmes d’application ou de polymérisation.

La prévention de ces défauts implique une attention particulière à chaque étape du processus, du prétraitement de la surface à l’application de la poudre et à la polymérisation. Des contrôles de qualité rigoureux sont nécessaires pour identifier et résoudre rapidement ces problèmes.

Contrôle de la Qualité:

Le contrôle de la qualité dans le processus de revêtement en poudre est essentiel pour garantir des résultats conformes aux normes et aux attentes. Voici des aspects clés du contrôle de la qualité :

- Inspection Visuelle : L’inspection visuelle est réalisée à différentes étapes, de la préparation de la surface à l’application de la poudre et à la polymérisation, pour détecter visuellement tout défaut potentiel.

- Épaisseur du Revêtement : Des instruments de mesure, tels que des jauges d’épaisseur, sont utilisés pour vérifier que l’épaisseur du revêtement est conforme aux spécifications requises.

- Adhérence : Des tests d’adhérence, tels que le test de croisillonnement, sont effectués pour évaluer la force de liaison entre le revêtement et la surface de la pièce.

- Tests Physiques : Des tests physiques, tels que la résistance aux chocs, la résistance aux rayures, et la flexibilité, sont réalisés pour évaluer les propriétés mécaniques du revêtement.

- Contrôle de la Couleur : Des colorimètres ou des spectrophotomètres peuvent être utilisés pour garantir que les couleurs de poudre sont conformes aux spécifications.

- Élimination des Défauts : En cas de défauts identifiés, des actions correctives sont entreprises pour résoudre les problèmes et éviter qu’ils ne se reproduisent.

Le contrôle de la qualité est un processus continu visant à assurer la cohérence, la durabilité et la performance des revêtements en poudre, contribuant ainsi à la satisfaction du client et à la conformité aux normes de l’industrie.

Durabilité du Revêtement:

La durabilité du revêtement en poudre est un aspect crucial qui influence la résistance et la longévité du revêtement final. Voici quelques éléments clés liés à la durabilité :

- Résistance à la Corrosion : Les revêtements en poudre sont souvent choisis pour leur excellente résistance à la corrosion, les protégeant efficacement contre l’oxydation et d’autres dommages liés à l’exposition aux éléments.

- Résistance aux Produits Chimiques : Certains revêtements en poudre, tels que ceux à base d’époxy, offrent une résistance exceptionnelle aux produits chimiques, les rendant adaptés à des environnements industriels exigeants.

- Stabilité aux UV : Une bonne stabilité aux rayons ultraviolets est essentielle pour éviter la décoloration et le vieillissement prématuré du revêtement exposé à la lumière du soleil.

- Résistance aux Rayures et aux Chocs : La capacité du revêtement à résister aux rayures et aux chocs est cruciale pour maintenir son intégrité esthétique et fonctionnelle au fil du temps.

- Flexibilité : Certains revêtements en poudre sont formulés pour offrir une flexibilité accrue, ce qui est particulièrement important sur des surfaces sujettes à des mouvements ou des déformations.

- Tests de Durabilité : Des tests de durabilité, tels que des tests de corrosion accélérée, des tests de résistance aux UV, et des tests d’impact, sont souvent réalisés pour évaluer la performance à long terme du revêtement.

La durabilité du revêtement en poudre est un critère clé dans le choix de cette méthode de revêtement, offrant une protection robuste et prolongée pour diverses applications industrielles et commerciales.

Polyvalence des Revêtements en Poudre:

La polyvalence des revêtements en poudre est un atout majeur, faisant de cette méthode un choix populaire dans divers secteurs industriels. Voici quelques aspects de la polyvalence des revêtements en poudre :

- Adaptabilité aux Substrats : Les revêtements en poudre peuvent être appliqués sur une variété de substrats, y compris le métal, le plastique, le bois et d’autres matériaux, offrant ainsi une flexibilité considérable.

- Diversité des Applications : Cette méthode est utilisée dans des applications variées telles que l’automobile, l’aérospatiale, le mobilier, l’électronique, les équipements industriels, les clôtures, les luminaires, et bien d’autres.

- Options de Couleurs et de Finitions : La large gamme de couleurs et de finitions disponibles permet de répondre à des exigences esthétiques diverses, facilitant l’intégration dans différents contextes de design.

- Résistance à des Environnements Difficiles : Les revêtements en poudre sont souvent choisis pour leur capacité à résister à des environnements difficiles, tels que des conditions météorologiques extrêmes, des expositions chimiques, et des cycles de température.

- Réduction des Déchets : La méthode de revêtement en poudre génère moins de déchets par rapport à d’autres méthodes liquides, contribuant ainsi à des pratiques plus durables.

- Revêtements Fonctionnels : En plus des aspects esthétiques, les revêtements en poudre peuvent offrir des propriétés fonctionnelles, telles que la conductivité électrique, l’isolation thermique, ou la résistance à l’abrasion.

La polyvalence des revêtements en poudre en fait une solution attrayante pour une large gamme d’applications, alliant performance technique, esthétique, et considérations environnementales.

Impact Environnemental:

L’impact environnemental des revêtements en poudre est un aspect important, soulignant plusieurs points liés à la durabilité et à la responsabilité environnementale de cette méthode de revêtement :

- Réduction des Solvants : Contrairement aux revêtements liquides, les revêtements en poudre ne nécessitent généralement pas l’utilisation de solvants, contribuant ainsi à la réduction des émissions de composés organiques volatils (COV).

- Moins de Déchets : Le processus de revêtement en poudre génère moins de déchets, car les excédents de poudre non utilisés peuvent être récupérés et réutilisés, minimisant ainsi les pertes de matériaux.

- Élimination des Effluents Liquides : Étant donné que l’application se fait sous forme de poudre sèche, il y a moins de risques d’effluents liquides polluants, réduisant ainsi les impacts sur les systèmes d’eau.

- Longévité du Revêtement : Les revêtements en poudre, en raison de leur durabilité accrue, nécessitent moins de réapplications fréquentes, ce qui réduit la consommation de ressources et l’impact global sur l’environnement.

- Processus de Polymérisation à Basse Température : Certains revêtements en poudre peuvent être polymérisés à des températures plus basses, ce qui permet de réaliser des économies d’énergie pendant le processus de cuisson.

- Écobilan Global Favorable : Dans de nombreux cas, l’écobilan global des revêtements en poudre est favorable par rapport à d’autres méthodes de revêtement, ce qui en fait un choix plus respectueux de l’environnement.

L’adoption de revêtements en poudre peut contribuer à des pratiques plus durables dans divers secteurs industriels, alignées sur les préoccupations environnementales actuelles.

Technologie de Pulvérisation Corona:

La technologie de pulvérisation corona est une méthode courante utilisée dans le processus de revêtement en poudre, impliquant l’utilisation d’une charge électrostatique pour appliquer la poudre de manière uniforme. Voici quelques points clés concernant la technologie de pulvérisation corona :

- Charge Électrostatique : Dans cette méthode, un pistolet de poudrage charge électrostatiquement les particules de poudre pendant leur émission. La pièce à revêtir est généralement mise à la terre, créant une attraction électrostatique.

- Répartition Uniforme : La charge électrostatique assure une répartition uniforme des particules de poudre sur la pièce, y compris dans les creux, les coins, et d’autres zones difficiles d’accès.

- Réduction des Pertes de Poudre : La charge électrostatique réduit les pertes de poudre, car les particules sont attirées vers la pièce cible plutôt que dispersées dans l’air. Cela améliore l’efficacité du processus.

- Contrôle du Débit de Poudre : Les pistolets de pulvérisation corona permettent un contrôle précis du débit de poudre, ajustant la quantité de poudre appliquée en fonction des spécifications requises.

- Applications Diverses : La technologie de pulvérisation corona est largement utilisée dans diverses industries, notamment l’automobile, l’électronique, le mobilier, en raison de sa capacité à traiter des formes complexes et divers matériaux.

- Avantages Économiques : Cette méthode offre des avantages économiques en termes d’efficacité de la poudre, de réduction des coûts opérationnels, et de minimisation des déchets, contribuant à une production rentable.

La technologie de pulvérisation corona est un élément clé dans la réalisation de revêtements en poudre de haute qualité, offrant une couverture homogène et une efficacité opérationnelle.

Agents Anti-Sag pour Revêtements en Poudre:

Les agents anti-sag sont des additifs utilisés dans les formulations de revêtements en poudre pour prévenir le phénomène de sillage, qui peut se produire lorsque la poudre a une tendance à s’accumuler et à s’affaisser lors de l’application. Voici quelques aspects liés aux agents anti-sag dans les revêtements en poudre :

- Prévention du Sillage : Les agents anti-sag agissent en modifiant la viscosité de la poudre, empêchant ainsi sa migration vers le bas de la surface à revêtir lors de l’application.

- Maintien de l’Épaisseur de Revêtement : En évitant le sillage, les agents anti-sag contribuent à maintenir une épaisseur de revêtement uniforme sur l’ensemble de la pièce, assurant ainsi une performance cohérente.

- Adaptabilité aux Géométries Complexes : Ces agents sont particulièrement utiles lors du revêtement de pièces avec des géométries complexes, où le sillage pourrait entraîner des inégalités d’épaisseur.

- Compatibilité avec D’autres Additifs : Les formulations de revêtements en poudre peuvent inclure d’autres additifs tels que des agents mouillants, des catalyseurs, ou des agents de réticulation, et les agents anti-sag sont généralement compatibles avec ces composants.

- Optimisation du Processus d’Application : L’utilisation d’agents anti-sag permet d’optimiser le processus d’application en minimisant les ajustements fréquents du pistolet de poudrage pour maintenir une application uniforme.

L’intégration d’agents anti-sag dans les formulations de revêtements en poudre contribue à améliorer la qualité et l’efficacité du processus de revêtement, en particulier lorsqu’il s’agit de surfaces complexes ou de formes difficiles à atteindre.

Tests de Résistance aux UV pour Revêtements en Poudre:

Les tests de résistance aux UV sont essentiels pour évaluer la capacité d’un revêtement en poudre à maintenir ses propriétés esthétiques et fonctionnelles sous l’exposition prolongée aux rayons ultraviolets. Voici quelques points liés à ces tests spécifiques :

- Objectif du Test : Les tests de résistance aux UV simulent les conditions d’exposition extérieure, évaluant la réaction du revêtement à la lumière du soleil, aux rayons UV et aux variations climatiques.

- Évaluation de la Décoloration : Un aspect critique du test est d’observer toute décoloration du revêtement. Les revêtements en poudre sont testés pour leur capacité à maintenir la couleur d’origine sans altération significative.

- Mesure de la Rétention de Brillance : Outre la couleur, la rétention de brillance est évaluée. Les revêtements qui conservent leur aspect brillant malgré l’exposition aux UV sont considérés comme plus durables.

- Étude de la Stabilité Dimensionnelle : Certains tests évaluent la stabilité dimensionnelle du revêtement sous l’effet des UV, s’assurant qu’il ne se contracte pas, ne se déforme pas, ou ne présente pas de fissures.

- Facteurs Climatiques Simulés : Certains tests reproduisent également d’autres conditions climatiques telles que l’humidité, les cycles de température, et les précipitations, pour simuler des environnements extérieurs réalistes.

- Normes Industrielles : Les tests de résistance aux UV sont souvent réalisés conformément à des normes industrielles spécifiques, garantissant une évaluation cohérente et comparable entre différents revêtements.

La réussite des tests de résistance aux UV démontre la capacité du revêtement en poudre à maintenir son intégrité et son apparence dans des conditions environnementales exigeantes, renforçant ainsi sa durabilité.

Revêtements en Poudre Thermoplastiques:

Les revêtements en poudre thermoplastiques constituent une catégorie spécifique de revêtements en poudre qui présentent des propriétés uniques liées à leur nature thermoplastique. Voici quelques points caractéristiques de ces revêtements :

- Nature Thermoplastique : Les revêtements en poudre thermoplastiques sont formulés à partir de polymères thermoplastiques, ce qui signifie qu’ils peuvent être ramollis et fondus à des températures élevées, puis durcir à nouveau en refroidissant.

- Réversibilité du Processus : Contrairement aux revêtements thermodurcissables, les revêtements thermoplastiques offrent une réversibilité du processus, permettant la refonte et la réapplication si nécessaire.

- Adaptabilité aux Réparations : En raison de leur nature thermoplastique, ces revêtements sont plus adaptés aux applications nécessitant des réparations ou des retouches, car ils peuvent être fondus sans perdre leurs propriétés.

- Bonne Résistance aux UV : Certains revêtements en poudre thermoplastiques présentent une bonne résistance aux rayons UV, offrant ainsi une protection prolongée contre la décoloration et le vieillissement prématuré.

- Applications Spécifiques : Les revêtements en poudre thermoplastiques sont souvent utilisés dans des applications telles que les tuyaux, les câbles, les profilés en plastique, et d’autres produits nécessitant une flexibilité et une résistance à la chaleur.

- Processus d’Application Similaire : Ils sont appliqués de manière similaire aux revêtements en poudre thermodurcissables, utilisant des techniques telles que la pulvérisation électrostatique et la polymérisation dans un four.

L’utilisation de revêtements en poudre thermoplastiques offre une alternative flexible pour certaines applications, avec la possibilité de réparer ou de modifier le revêtement en cas de besoin.

Énergie de Cuisson Réduite pour Revêtements en Poudre:

La réduction de l’énergie de cuisson est une considération importante dans le processus de revêtement en poudre, visant à minimiser la consommation d’énergie tout en maintenant des performances de revêtement optimales. Voici quelques points clés liés à la réduction de l’énergie de cuisson pour les revêtements en poudre :

- Technologies de Cuisson à Basse Température : Certaines formulations de revêtements en poudre sont conçues pour polymériser efficacement à des températures plus basses, réduisant ainsi la quantité d’énergie nécessaire pendant le processus de cuisson.

- Économies d’Énergie : La réduction de l’énergie de cuisson contribue à des économies d’énergie significatives, ce qui est bénéfique du point de vue économique et environnemental.

- Sélection de la Technologie de Polymérisation : Les technologies de polymérisation spécifiques, telles que l’infrarouge ou la convection, peuvent être sélectionnées en fonction de leurs performances énergétiques pour le type particulier de revêtement en poudre.

- Optimisation du Temps de Cuisson : Des processus de cuisson plus courts peuvent être optimisés sans compromettre la qualité du revêtement, réduisant ainsi la durée totale du processus et la consommation d’énergie associée.

- Utilisation d’Additifs Spécifiques : Certains additifs, tels que les catalyseurs, peuvent être intégrés dans les formulations de revêtements pour accélérer le processus de polymérisation, permettant ainsi des cycles de cuisson plus rapides.

- Conformité aux Normes : Tout en réduisant l’énergie de cuisson, il est crucial de maintenir la conformité aux normes de qualité et de performance pour assurer l’efficacité du revêtement.

La réduction de l’énergie de cuisson contribue à rendre le processus de revêtement en poudre plus durable, aligné sur les objectifs de conservation des ressources et de réduction des émissions de carbone.

Revêtements en Poudre Antibactériens :

Les revêtements en poudre antibactériens sont des formulations spéciales conçues pour inhiber la croissance des bactéries sur les surfaces revêtues. Voici quelques points clés liés à ces revêtements :

- Agents Antibactériens Incorporés : Les revêtements en poudre antibactériens intègrent des agents spécifiques tels que des ions d’argent, du cuivre ou d’autres substances antimicrobiennes pour prévenir la prolifération des bactéries.

- Applications dans des Environnements Sensibles : Ces revêtements sont particulièrement utiles dans des environnements où le contrôle des infections est crucial, tels que les hôpitaux, les laboratoires, les cuisines, et d’autres installations sensibles sur le plan sanitaire.

- Réduction de la Contamination : En inhibant la croissance bactérienne, ces revêtements contribuent à réduire la contamination des surfaces, favorisant ainsi des environnements plus hygiéniques.

- Durabilité de l’Action Antibactérienne : Certains revêtements sont conçus pour maintenir leur action antibactérienne même après plusieurs cycles de nettoyage, assurant une protection à long terme.

- Sécurité et Conformité : Les agents antibactériens utilisés dans ces revêtements sont généralement choisis pour leur sécurité d’utilisation et leur conformité aux normes réglementaires.

- Applications Diverses : Outre les environnements médicaux, les revêtements en poudre antibactériens trouvent des applications dans des secteurs tels que l’alimentation, les transports, et d’autres domaines où le contrôle des micro-organismes est essentiel.

L’intégration d’agents antibactériens dans les revêtements en poudre offre une solution proactive pour maintenir des surfaces plus propres et plus sûres, contribuant ainsi à des pratiques sanitaires améliorées.

Revêtements en Poudre Isolants Électriques :

Les revêtements en poudre isolants électriques sont formulés pour fournir une isolation électrique efficace lorsqu’ils sont appliqués sur des substrats conducteurs. Voici quelques points clés concernant ces revêtements :

- Matériaux Isolants : Les formulations de ces revêtements intègrent des matériaux isolants tels que des résines époxy, des polyesters modifiés, ou d’autres polymères spécifiques ayant des propriétés électriques isolantes.

- Épaisseur Contrôlée : Les revêtements en poudre isolants sont appliqués avec une épaisseur contrôlée pour assurer une isolation adéquate tout en évitant les arêtes vives qui pourraient provoquer des décharges électriques.

- Résistance aux Décharges : Ils offrent une résistance élevée aux décharges électriques, empêchant les courants électriques de traverser la surface revêtue.

- Applications dans l’Électronique : Ces revêtements sont souvent utilisés dans l’industrie électronique pour isoler des composants tels que les cartes de circuit imprimé (PCB) et d’autres pièces électriques.

- Adaptabilité aux Formes Complexes : En raison de leur méthode d’application par pulvérisation, les revêtements en poudre peuvent s’adapter efficacement à des formes complexes, couvrant intégralement des surfaces tridimensionnelles.

- Stabilité Thermique : Certains revêtements isolants en poudre sont formulés pour offrir une stabilité thermique élevée, les rendant appropriés pour des applications soumises à des conditions de température variables.

Ces revêtements jouent un rôle crucial dans la protection des composants électriques contre les courts-circuits et les défaillances dues aux phénomènes électriques, assurant ainsi la fiabilité des équipements électroniques.

Revêtements en Poudre pour Applications Alimentaires :

Les revêtements en poudre destinés aux applications alimentaires sont formulés pour assurer la sécurité des produits alimentaires et garantir la conformité aux normes sanitaires. Voici quelques points importants concernant ces revêtements :

- Conformité aux Normes Alimentaires : Les formulations de ces revêtements sont développées en tenant compte des normes strictes régissant les matériaux en contact avec les aliments, garantissant l’absence de substances nocives.

- Résistance aux Produits Chimiques Alimentaires : Les revêtements en poudre sont conçus pour résister aux produits chimiques couramment présents dans les environnements alimentaires, tels que les acides, les bases et les huiles.

- Facilité de Nettoyage : Ils sont formulés pour être faciles à nettoyer, contribuant ainsi à maintenir des surfaces hygiéniques dans les équipements de transformation alimentaire.

- Résistance à la Corrosion : Certains revêtements sont dotés de propriétés anticorrosion, ce qui les rend adaptés aux environnements où l’exposition à l’humidité et aux liquides est fréquente.

- Applications dans l’Industrie Alimentaire : Ces revêtements sont utilisés dans divers secteurs de l’industrie alimentaire, y compris les équipements de cuisine, les machines de transformation alimentaire, et les surfaces en contact avec les aliments.

- Durabilité des Couleurs : La stabilité des couleurs est un aspect essentiel pour maintenir l’aspect esthétique des équipements et des surfaces dans les environnements alimentaires.

En garantissant la conformité aux normes alimentaires et en offrant des propriétés spécifiques adaptées aux conditions de l’industrie alimentaire, les revêtements en poudre contribuent à assurer la sécurité et la qualité des produits alimentaires.

Revêtements en Poudre pour Applications Marines :

Les revêtements en poudre destinés aux applications marines sont spécialement formulés pour répondre aux défis environnementaux spécifiques rencontrés dans les milieux marins. Voici quelques points clés concernant ces revêtements :

- Résistance à la Corrosion Marine : Ces revêtements sont conçus pour offrir une excellente résistance à la corrosion, protégeant ainsi les surfaces métalliques contre les effets corrosifs de l’eau salée.

- Protection Contre les UV : Étant donné l’exposition prolongée au soleil dans les environnements marins, ces revêtements intègrent souvent des additifs pour assurer une protection adéquate contre les rayons ultraviolets.

- Adhérence Supérieure : Les revêtements en poudre destinés aux applications marines sont formulés pour assurer une adhérence maximale, même dans des conditions où les surfaces peuvent être soumises à des mouvements, vibrations ou chocs.

- Résistance aux Produits Chimiques : Ils offrent une résistance aux produits chimiques présents dans l’eau de mer, tels que les sels, les algues et autres contaminants marins.

- Flexibilité : Certains revêtements sont formulés avec une certaine flexibilité pour s’adapter aux déformations et aux mouvements auxquels les surfaces peuvent être soumises, notamment sur des structures marines en mouvement.

- Durabilité dans des Conditions Extrêmes : Ces revêtements sont développés pour maintenir leur intégrité dans des conditions environnementales marines sévères, y compris les tempêtes, l’exposition aux embruns salins, et les variations de température.

Les revêtements en poudre jouent un rôle essentiel dans la protection des structures marines, contribuant à prolonger leur durée de vie en maintenant leur intégrité structurelle et en minimisant les effets de la corrosion et de l’érosion.

Revêtements en Poudre Ignifuges :

Les revêtements en poudre ignifuges sont spécialement formulés pour offrir une résistance accrue au feu, réduisant ainsi la propagation des flammes et contribuant à la sécurité incendie. Voici quelques points importants à noter concernant ces revêtements :

- Additifs Ignifuges : Les formulations de ces revêtements intègrent des additifs ignifuges tels que des composés phosphorés, halogénés ou d’autres substances spécifiquement conçues pour inhiber la combustion.

- Retardement de la Propagation des Flammes : L’objectif principal de ces revêtements est de retarder la propagation des flammes en cas d’incendie, offrant ainsi une protection supplémentaire aux surfaces revêtues.

- Applications dans les Environnements Sensibles au Feu : Ces revêtements sont particulièrement utiles dans des environnements où la résistance au feu est cruciale, tels que les bâtiments publics, les installations industrielles, ou les transports en commun.

- Compatibilité avec d’Autres Propriétés : Certains revêtements ignifuges sont formulés pour être compatibles avec d’autres propriétés, comme la résistance à la corrosion ou la durabilité dans des conditions environnementales difficiles.

- Conformité aux Normes Incendie : Ces revêtements sont développés pour répondre aux normes de sécurité incendie spécifiques, garantissant une performance fiable en cas d’urgence.

- Polyvalence d’Application : Ils peuvent être appliqués sur divers substrats, y compris le métal, le bois, ou le plastique, offrant ainsi une solution polyvalente pour différents types de structures.

L’intégration de revêtements en poudre ignifuges contribue à renforcer la sécurité incendie des structures et des surfaces, offrant une protection essentielle dans des situations critiques.

Revêtements en Poudre pour Applications Automobiles :

Les revêtements en poudre destinés aux applications automobiles sont formulés pour répondre aux exigences spécifiques de l’industrie automobile, offrant des performances élevées et une durabilité accrue. Voici quelques points clés à considérer pour ces revêtements :

- Résistance à l’Usure et aux Rayures : Ils sont conçus pour résister à l’usure quotidienne, aux rayures et aux impacts, assurant une protection efficace des surfaces automobiles.

- Adhérence Exceptionnelle : Les revêtements en poudre pour l’automobile offrent une adhérence exceptionnelle, maintenant leur intégrité même dans des conditions de conduite variées et parfois extrêmes.

- Résistance à la Corrosion : La protection contre la corrosion est un critère essentiel, compte tenu des conditions météorologiques et environnementales auxquelles les véhicules peuvent être exposés.

- Stabilité des Couleurs : Ils maintiennent leur stabilité des couleurs même après une exposition prolongée aux rayons UV, assurant une esthétique durable.

- Conformité aux Normes Automobiles : Ces revêtements sont développés en conformité avec les normes strictes de l’industrie automobile en ce qui concerne la sécurité, la qualité et la durabilité.

- Applications Diverses : Ils sont utilisés pour une variété de composants automobiles tels que les jantes, les pare-chocs, les cadres de fenêtres, et d’autres pièces nécessitant une protection robuste.

- Procédé de Cuisson Rapide : Certains revêtements en poudre pour l’automobile sont formulés pour permettre des temps de cuisson rapides, optimisant ainsi les processus de production.

Les revêtements en poudre contribuent significativement à la protection et à l’esthétique des véhicules, répondant aux exigences rigoureuses de l’industrie automobile en matière de performance et de durabilité.

Revêtements en Poudre pour Applications Architecturales :

Les revêtements en poudre destinés aux applications architecturales sont spécialement formulés pour répondre aux besoins esthétiques, durables et de protection des surfaces dans le domaine de la construction et de l’architecture. Voici quelques points importants à noter concernant ces revêtements :

- Variété de Couleurs et de Finitions : Ils offrent une large gamme de couleurs et de finitions pour répondre aux exigences esthétiques des projets architecturaux, permettant une intégration harmonieuse dans différents environnements.

- Résistance aux Intempéries : Les revêtements en poudre pour applications architecturales sont formulés pour résister aux conditions météorologiques extrêmes, y compris l’exposition aux rayons UV, aux variations de température et aux intempéries.

- Durabilité Structurelle : Ils contribuent à la durabilité structurelle des éléments architecturaux en fournissant une barrière protectrice contre la corrosion, les égratignures et d’autres dommages potentiels.

- Adaptabilité aux Substrats : Ces revêtements peuvent être appliqués sur une variété de substrats utilisés dans la construction, tels que l’aluminium, l’acier, et d’autres matériaux couramment utilisés.

- Protection Anti-Graffiti : Certains revêtements sont formulés pour offrir une protection contre les graffitis, facilitant le nettoyage des surfaces et préservant l’apparence esthétique.

- Conformité aux Normes Environnementales : Ils sont développés en conformité avec les normes environnementales pour assurer une application durable et respectueuse de l’environnement.

- Applications Polyvalentes : Ils sont utilisés pour des éléments architecturaux tels que les façades, les fenêtres, les portes, les garde-corps, et d’autres composants contribuant à l’esthétique et à la protection des bâtiments.

Les revêtements en poudre jouent un rôle essentiel dans la préservation et l’embellissement des structures architecturales, en combinant esthétique, durabilité et protection à long terme.

Revêtements en Poudre pour Applications Médicales :

Les revêtements en poudre destinés aux applications médicales sont spécialement formulés pour répondre aux exigences strictes de l’industrie médicale en termes de sécurité, de propreté et de durabilité. Voici quelques points clés à considérer pour ces revêtements :

- Conformité aux Normes Médicales : Ces revêtements sont développés en conformité avec les normes médicales strictes, garantissant une sécurité optimale pour les applications médicales.

- Résistance aux Agents de Stérilisation : Ils sont formulés pour résister aux procédures de stérilisation couramment utilisées dans le domaine médical, comme l’autoclavage, assurant une durabilité prolongée.

- Facilité de Nettoyage : Les revêtements en poudre médicaux sont conçus pour être faciles à nettoyer, contribuant à maintenir des surfaces hygiéniques dans les équipements médicaux.

- Résistance aux Produits Chimiques : Ils offrent une résistance aux produits chimiques couramment utilisés dans les environnements médicaux, aidant à prévenir la dégradation due aux désinfectants et autres substances.

- Réduction des Risques de Contamination : Ces revêtements sont élaborés pour minimiser les risques de contamination croisée et pour assurer la sécurité des patients et du personnel médical.

- Applications Diverses : Ils sont utilisés dans une variété d’applications médicales, y compris les équipements de diagnostic, les lits d’hôpital, les chariots médicaux, et d’autres dispositifs médicaux.

- Compatibilité Biocompatible : Certains revêtements en poudre médicaux sont formulés pour être biocompatibles, assurant une interaction sûre avec le corps humain lorsqu’ils entrent en contact avec des dispositifs médicaux implantables.

L’utilisation de revêtements en poudre dans le domaine médical contribue à garantir des normes élevées de sécurité, de propreté et de durabilité pour les équipements et dispositifs médicaux utilisés dans le diagnostic, le traitement et les soins aux patients.

Revêtements en Poudre pour Applications Électroniques :

Les revêtements en poudre destinés aux applications électroniques sont spécifiquement formulés pour répondre aux exigences uniques de l’industrie électronique en termes de protection, de conductivité électrique et de résistance aux environnements complexes. Voici quelques points clés à considérer pour ces revêtements :

- Protection Contre la Corrosion : Ils offrent une protection efficace contre la corrosion, préservant ainsi l’intégrité des composants électroniques exposés à des conditions environnementales variables.

- Isolation Électrique : Certains revêtements sont formulés pour fournir une isolation électrique sur des composants spécifiques, tels que les cartes de circuit imprimé (PCB) et d’autres pièces électroniques.

- Conduction Électrique : Ils peuvent être formulés pour maintenir des propriétés de conduction électrique, assurant une connectivité fiable entre différents composants électroniques.

- Résistance aux Températures Élevées : Certains revêtements sont conçus pour résister aux températures élevées générées par les composants électroniques en fonctionnement.

- Protection Contre les Rayonnements : Ils peuvent offrir une protection contre les rayonnements électromagnétiques ou radiofréquences, contribuant à la stabilité des performances électroniques.

- Adaptabilité aux Microstructures : Les revêtements en poudre sont appliqués de manière uniforme, même sur des microstructures complexes, assurant une couverture complète des composants électroniques.

- Applications Diverses : Ils sont utilisés dans une variété de composants électroniques, tels que les circuits imprimés, les boîtiers électroniques, les connecteurs, et d’autres éléments nécessitant une protection et une performance électronique optimales.

L’utilisation de revêtements en poudre dans l’industrie électronique contribue à la fiabilité, à la durabilité et à la protection des composants électroniques critiques utilisés dans divers appareils et systèmes.

Revêtements en Poudre Anti-Corrosion :

Les revêtements en poudre anti-corrosion sont spécifiquement formulés pour offrir une protection efficace contre la corrosion, préservant ainsi l’intégrité des surfaces métalliques exposées à des environnements corrosifs. Voici quelques points clés à considérer pour ces revêtements :

- Barrière Protectrice : Ces revêtements agissent comme une barrière physique entre le métal et les agents corrosifs tels que l’humidité, les produits chimiques ou les gaz agressifs, empêchant ainsi la corrosion.

- Résistance aux Environnements Hostiles : Ils sont conçus pour résister à des environnements agressifs tels que les zones côtières, les usines chimiques ou les atmosphères industrielles corrosives.

- Adaptabilité aux Substrats : Ces revêtements peuvent être appliqués sur une variété de substrats métalliques, y compris l’acier, l’aluminium, et d’autres alliages couramment utilisés.

- Revêtements Époxy et Polyester : Certains revêtements anti-corrosion sont formulés avec des résines époxy ou polyester, offrant une protection renforcée contre la corrosion.

- Prétraitement de Surface : Un prétraitement de surface approprié est souvent recommandé pour maximiser l’adhérence du revêtement et renforcer la protection anti-corrosion.

- Stabilité dans des Conditions Extérieures : Ils maintiennent leur efficacité même sous l’exposition prolongée aux conditions extérieures, y compris les rayons UV, les variations de température et les intempéries.

- Applications Diverses : Ces revêtements sont utilisés dans un large éventail d’applications, allant des infrastructures industrielles aux véhicules, aux équipements marins, et aux structures architecturales.

L’utilisation de revêtements en poudre anti-corrosion est cruciale pour prolonger la durée de vie des structures métalliques, réduire les coûts de maintenance et assurer la sécurité des équipements exposés à des conditions corrosives.

Revêtements en Poudre pour Applications Aérospatiales :

Les revêtements en poudre destinés aux applications aérospatiales sont formulés pour répondre aux exigences rigoureuses de l’industrie aérospatiale en termes de performance, de légèreté et de résistance aux environnements extrêmes. Voici quelques points clés à considérer pour ces revêtements :

- Poids Léger : Ils sont formulés pour être légers, minimisant ainsi l’impact sur la masse totale des composants aérospatiaux pour maintenir l’efficacité opérationnelle.

- Résistance aux Hautes Températures : Ces revêtements sont conçus pour résister aux températures extrêmes auxquelles les composants aérospatiaux peuvent être exposés lors des vols et des phases de rentrée atmosphérique.

- Résistance aux Rayons UV : Ils offrent une protection contre les rayons ultraviolets du soleil, assurant la stabilité des couleurs et la préservation de l’esthétique des surfaces exposées.

- Protection Contre la Corrosion : La résistance à la corrosion est cruciale compte tenu des conditions atmosphériques changeantes et des contraintes environnementales spécifiques à l’industrie aérospatiale.

- Adaptabilité aux Matériaux Avancés : Ils sont compatibles avec une variété de matériaux avancés utilisés dans l’industrie aérospatiale, tels que les alliages légers, les composites et les métaux spéciaux.

- Revêtements Thermiques : Certains revêtements sont formulés pour fournir des propriétés thermiques spécifiques, contribuant à la gestion de la chaleur lors des vols spatiaux.

- Résistance aux Conditions de Vide : Ils sont élaborés pour maintenir leur intégrité dans les conditions de vide de l’espace, où les variations de température et de pression sont extrêmes.

Les revêtements en poudre jouent un rôle essentiel dans la protection, la performance et la durabilité des composants aérospatiaux, contribuant ainsi à la réussite des missions spatiales.

Revêtements en Poudre pour Applications de Protection des Structures

Les revêtements en poudre destinés à la protection des structures sont spécifiquement conçus pour assurer la durabilité, la résistance à la corrosion et la préservation des surfaces des infrastructures. Voici quelques points clés à considérer pour ces revêtements :

- Résistance à la Corrosion : Ils offrent une protection efficace contre la corrosion, ce qui est essentiel pour prolonger la durée de vie des structures métalliques exposées aux éléments extérieurs.

- Revêtements Époxy : Certains revêtements en poudre formulés avec des résines époxy offrent une excellente adhérence et résistance chimique, ce qui les rend adaptés à des environnements agressifs.

- Revêtements Anti-Graffiti : Certains produits intègrent des propriétés anti-graffiti pour faciliter le nettoyage des surfaces et prévenir les dommages causés par les graffitis.

- Stabilité des Couleurs : Ils maintiennent leur stabilité des couleurs même après une exposition prolongée aux intempéries, assurant une apparence esthétique durable.

- Adaptabilité aux Grandes Surfaces : Les revêtements en poudre peuvent être appliqués de manière efficace sur de grandes surfaces, ce qui est avantageux pour les infrastructures telles que les ponts, les éoliennes et les tours.

- Résistance aux Conditions Environnementales : Ils sont formulés pour résister aux conditions environnementales variables, y compris l’exposition aux rayons UV, aux changements de température et aux conditions atmosphériques.

- Réduction des Coûts de Maintenance : La protection des structures grâce à ces revêtements contribue à réduire les coûts de maintenance à long terme en minimisant la nécessité de réparations fréquentes.

L’utilisation de revêtements en poudre pour la protection des structures est essentielle pour garantir la durabilité et la résilience des infrastructures, contribuant ainsi à la sécurité et à la longévité des constructions.

Revêtements en Poudre pour Applications dans l’Industrie Chimique

Les revêtements en poudre destinés à l’industrie chimique sont formulés pour résister aux environnements corrosifs, aux produits chimiques agressifs et aux conditions sévères rencontrées dans les installations chimiques. Voici quelques points clés à considérer pour ces revêtements :

- Résistance Chimique : Ils offrent une résistance exceptionnelle aux produits chimiques tels que les acides, les bases et d’autres substances corrosives présentes dans l’industrie chimique.

- Revêtements Anticorrosion : La protection contre la corrosion est une priorité, assurant la durabilité des équipements exposés à des réactions chimiques potentiellement corrosives.

- Revêtements Haute Température : Certains revêtements sont formulés pour résister aux températures élevées générées par les processus chimiques, assurant une performance fiable dans des conditions thermiques sévères.

- Adaptabilité aux Différents Substrats : Ils peuvent être appliqués sur une variété de substrats métalliques utilisés dans l’industrie chimique, y compris l’acier inoxydable et d’autres alliages spécifiques.

- Résistance aux Intempéries : Ils maintiennent leur efficacité même dans des environnements extérieurs soumis aux intempéries, assurant une protection continue contre la corrosion.

- Conformité aux Normes de Sécurité : Ces revêtements sont élaborés en conformité avec les normes de sécurité spécifiques à l’industrie chimique, garantissant une protection fiable des équipements et des structures.

- Durabilité Structurelle : La préservation de l’intégrité structurelle des équipements dans l’industrie chimique est cruciale, et ces revêtements contribuent à atteindre cet objectif.

L’utilisation de revêtements en poudre dans l’industrie chimique est essentielle pour prolonger la durée de vie des équipements, minimiser les coûts de maintenance et assurer une exploitation sûre des installations.

Revêtements en Poudre pour Applications dans l’Industrie Alimentaire :

Les revêtements en poudre destinés à l’industrie alimentaire sont formulés pour répondre aux normes strictes de sécurité alimentaire tout en assurant une protection efficace des équipements et surfaces. Voici quelques points clés à considérer pour ces revêtements :

- Conformité aux Normes Alimentaires : Ces revêtements sont développés en stricte conformité avec les normes alimentaires, garantissant l’absence de substances nocives et assurant la sécurité des produits alimentaires.

- Résistance aux Produits Chimiques Alimentaires : Ils résistent aux produits chimiques couramment présents dans les environnements alimentaires tels que les acides, les bases et les graisses, assurant une protection durable des surfaces.

- Facilité de Nettoyage : Les revêtements en poudre pour l’industrie alimentaire sont conçus pour être faciles à nettoyer, contribuant ainsi à maintenir des normes élevées d’hygiène dans les équipements de transformation alimentaire.

- Résistance à la Corrosion : La résistance à la corrosion est essentielle, surtout dans des environnements où les équipements sont exposés à des liquides ou à des conditions humides fréquentes.

- Applications Diverses : Ils sont utilisés pour revêtir une variété d’équipements alimentaires tels que les surfaces de travail, les équipements de cuisson, les ustensiles, et d’autres composants en contact avec les aliments.

- Stabilité des Couleurs : La stabilité des couleurs est maintenue même en présence de nettoyages fréquents, assurant une apparence esthétique durable.

- Protection Anti-Corrosion : Certains revêtements sont formulés pour offrir une protection anti-corrosion, particulièrement importante dans les environnements où l’exposition à l’humidité est fréquente.

L’utilisation de revêtements en poudre dans l’industrie alimentaire est cruciale pour garantir la sécurité alimentaire, la conformité réglementaire et la durabilité des équipements utilisés dans la préparation et la transformation des aliments.

Revêtements en Poudre pour Applications dans l’Industrie Pharmaceutique :

Les revêtements en poudre destinés à l’industrie pharmaceutique sont formulés pour répondre aux normes élevées de sécurité et de propreté requises dans la fabrication de produits pharmaceutiques. Voici quelques points clés à considérer pour ces revêtements :

- Conformité aux Normes Pharmacopées : Ces revêtements sont développés en stricte conformité avec les normes pharmacopées, garantissant la sécurité et la pureté des produits pharmaceutiques.

- Résistance aux Procédures de Stérilisation : Ils sont formulés pour résister aux différentes procédures de stérilisation utilisées dans l’industrie pharmaceutique, comme l’autoclavage, garantissant la préservation de l’intégrité des équipements.

- Facilité de Nettoyage : Les revêtements en poudre pour l’industrie pharmaceutique sont conçus pour être faciles à nettoyer, contribuant ainsi à maintenir des normes strictes d’hygiène dans les équipements de production pharmaceutique.

- Résistance aux Produits Chimiques : Ils offrent une résistance aux produits chimiques utilisés dans les processus de fabrication pharmaceutique, contribuant à la durabilité des surfaces.

- Applications Diverses : Ces revêtements sont utilisés pour revêtir une gamme d’équipements pharmaceutiques, y compris les cuves de mélange, les équipements de compression de comprimés, et d’autres composants nécessaires à la production pharmaceutique.

- Protection Contre la Corrosion : Certains revêtements sont formulés pour offrir une protection efficace contre la corrosion, assurant la durabilité des équipements en contact avec des substances chimiques.

- Compatibilité avec les Bonnes Pratiques de Fabrication (BPF) : Ces revêtements sont élaborés en tenant compte des BPF, contribuant ainsi à maintenir des standards de qualité élevés dans la production pharmaceutique.

L’utilisation de revêtements en poudre dans l’industrie pharmaceutique est cruciale pour garantir la conformité réglementaire, la sécurité des produits et la propreté des équipements utilisés dans la fabrication de médicaments.

Revêtements en Poudre pour Applications dans l’Industrie Électrique

Les revêtements en poudre destinés à l’industrie électrique sont formulés pour répondre aux exigences spécifiques de protection, d’isolation électrique et de durabilité des composants électriques. Voici quelques points clés à considérer pour ces revêtements :

- Isolation Électrique : Ils sont formulés pour fournir une isolation électrique efficace, assurant ainsi la sécurité des composants électriques.

- Résistance aux Hautes Températures : Certains revêtements sont conçus pour résister aux températures élevées générées par les composants électriques en fonctionnement.

- Protection Anti-Corrosion : La protection contre la corrosion est essentielle pour maintenir l’intégrité des composants électriques exposés à des environnements variés.

- Conduction Électrique : Ils peuvent être formulés pour maintenir des propriétés de conduction électrique dans certaines applications spécifiques.

- Adaptabilité aux Substrats Électriques : Ces revêtements peuvent être appliqués sur une variété de substrats utilisés dans l’industrie électrique, y compris les métaux et les plastiques.

- Résistance aux Agents Chimiques : Certains revêtements sont résistants aux agents chimiques présents dans les environnements électriques, protégeant ainsi les composants contre la dégradation.

- Applications Diverses : Ils sont utilisés pour revêtir une gamme de composants électriques tels que les transformateurs, les boîtiers de disjoncteurs, les connexions électriques, et d’autres pièces nécessitant une protection électrique et mécanique.

L’utilisation de revêtements en poudre dans l’industrie électrique contribue à la protection, à la durabilité et à la performance fiable des composants électriques, essentiels pour assurer le bon fonctionnement des systèmes électriques et électroniques.

Revêtements en Poudre pour Applications dans l’Industrie de l’Eau et des Égouts

Les revêtements en poudre destinés à l’industrie de l’eau et des égouts sont formulés pour résister aux conditions corrosives et aux exigences environnementales spécifiques à cette industrie. Voici quelques points clés à considérer pour ces revêtements :

- Résistance à la Corrosion : La protection contre la corrosion est cruciale dans les infrastructures de l’eau et des égouts exposées à des conditions humides et corrosives.

- Revêtements Époxy : Certains revêtements en poudre utilisent des résines époxy offrant une adhérence exceptionnelle et une résistance chimique accrue, adaptées aux environnements agressifs.

- Protection Anti-Corrosion pour Conduites : Ils sont utilisés pour revêtir les conduites d’eau et d’égouts, prolongeant ainsi leur durée de vie et réduisant les coûts de maintenance.

- Résistance aux Produits Chimiques : Ils résistent aux produits chimiques couramment présents dans les systèmes d’eau et d’assainissement, assurant la stabilité des surfaces.

- Stabilité dans des Conditions Humides : Ces revêtements maintiennent leur efficacité même dans des conditions humides, évitant ainsi la détérioration due à l’exposition à l’eau.