Le procédé de cabine thermolaquage, également connu sous le nom de revêtement en poudre, est une technique avancée de finition de surface largement utilisée dans l’industrie pour appliquer un revêtement protecteur et esthétique sur divers substrats tels que les métaux. Cette méthode offre de nombreux avantages par rapport aux techniques de revêtement traditionnelles, ce qui en fait un choix populaire dans de nombreux secteurs.

La cabine de thermolaquage est un environnement contrôlé spécialement conçu pour l’application du revêtement en poudre. Elle se compose généralement d’une enceinte fermée équipée de systèmes de filtration d’air avancés pour assurer une atmosphère propre et exempte de contaminants. Cela garantit une adhérence optimale du revêtement et des résultats finaux de haute qualité.

Le processus de thermolaquage commence par la préparation du substrat. Les pièces à revêtir sont d’abord nettoyées et dégraissées pour éliminer toute trace de contaminants qui pourrait compromettre l’adhérence du revêtement. Une fois préparées, les pièces sont suspendues dans la cabine de thermolaquage, prêtes à recevoir le revêtement en poudre.

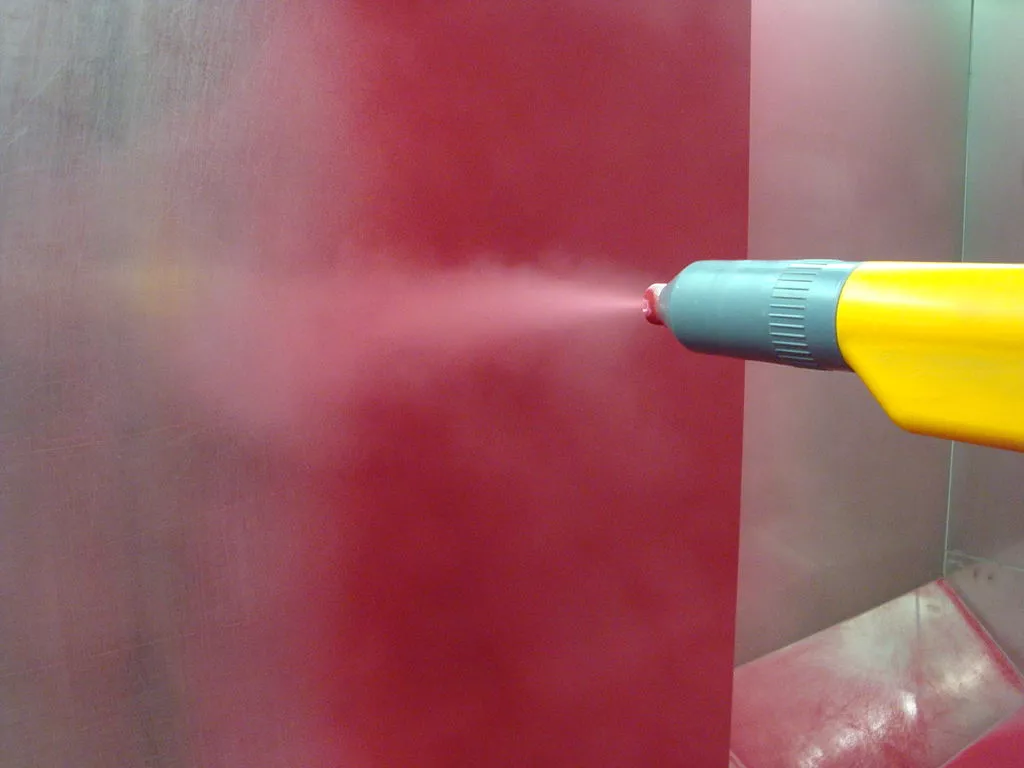

La poudre utilisée dans le processus de thermolaquage est généralement composée de résines thermodurcissables, de pigments et d’additifs. Cette formulation spécifique offre des propriétés de durabilité, de résistance aux UV et aux intempéries, ainsi qu’une large gamme de couleurs. La poudre est pulvérisée sur les pièces à l’aide de pistolets électrostatiques, créant ainsi une charge électrique sur les particules qui les attirent vers la surface des pièces de manière uniforme.

Après l’application de la poudre, les pièces revêtues sont placées dans un four de polymérisation. Ce processus de cuisson déclenche la réaction chimique des résines, durcissant le revêtement en une finition solide, durable et résistante aux rayures. La température de cuisson et le temps de traitement sont soigneusement contrôlés pour garantir des résultats optimaux et uniformes sur l’ensemble des pièces.

La cabine de thermolaquage offre plusieurs avantages, notamment une efficacité énergétique accrue par rapport aux méthodes de revêtement liquide, une réduction des émissions de solvants, et une finition sans COV (composés organiques volatils). De plus, la technique du revêtement en poudre permet une utilisation plus économique de la matière première, car la poudre non utilisée peut être récupérée et réutilisée.

En résumé, la cabine de thermolaquage est une technologie avancée qui offre des solutions de revêtement efficaces, durables et respectueuses de l’environnement. Son utilisation répandue dans divers secteurs, tels que l’automobile, le mobilier, et l’industrie métallurgique, témoigne de son importance croissante dans la fabrication moderne.

Les cabines de thermolaquage sont des équipements essentiels utilisés dans les processus de revêtement en poudre, permettant d’appliquer des revêtements thermodurcissables sur des pièces métalliques ou autres matériaux avant de les cuire dans un four de polymérisation. Ces cabines sont conçues pour garantir une application uniforme et efficace des poudres, tout en contrôlant l’environnement pour éviter la contamination et optimiser la qualité de la finition.

Le fonctionnement d’une cabine de thermolaquage repose sur un système de pulvérisation de poudre qui permet d’appliquer une couche homogène de matériau sur la surface des pièces. Les poudres utilisées dans ce processus peuvent être à base de polyester, de polyuréthane, d’époxy ou d’autres compositions chimiques adaptées à des applications spécifiques. Ces poudres sont projetées sur les pièces à l’aide de pistolets de pulvérisation électrostatiques ou de pistolets à air comprimé, selon le type de finition recherché et les caractéristiques du revêtement.

Le rôle principal de la cabine de thermolaquage est d’offrir un environnement contrôlé où la pulvérisation peut se faire de manière précise et efficace. La cabine est généralement dotée d’un système de filtration performant qui empêche la poudre de se disperser dans l’air ambiant, minimisant ainsi les risques de pollution et de perte de matériau. Ce système de filtration permet de capturer les excédents de poudre, de les récupérer et de les réutiliser, contribuant ainsi à réduire les coûts de consommation de matière et à rendre le processus plus respectueux de l’environnement.

Les pistons de pulvérisation utilisés dans les cabines de thermolaquage peuvent fonctionner avec un système électrostatique, qui charge la poudre en électricité pour faciliter son adhésion à la surface de la pièce. Cette technique d’atomisation électrostatique permet de maximiser l’efficacité de la pulvérisation et de réduire les pertes de matériau. L’application de la poudre peut être ajustée en fonction de la taille de la buse, de la pression de l’air et du type de matériau à traiter, garantissant ainsi un revêtement uniforme et adapté aux spécifications du produit.

Les cabines de thermolaquage sont également dotées de systèmes de ventilation et de filtration pour maintenir un environnement de travail sain et propre. Ces systèmes de filtration sont conçus pour capturer les particules de poudre en suspension dans l’air et empêcher qu’elles ne se dispersent dans l’atelier. Les filtres sont régulièrement nettoyés ou remplacés pour garantir un fonctionnement optimal et une qualité de finition constante. De plus, une bonne circulation de l’air dans la cabine est essentielle pour assurer une application uniforme de la poudre et éviter les zones d’application inégales.

La qualité du revêtement dans une cabine de thermolaquage dépend également de plusieurs paramètres techniques, tels que la température et l’humidité de l’air ambiant. Bien que ces cabines ne chauffent pas directement les pièces (ce rôle étant réservé au four de polymérisation), il est important de maintenir une atmosphère propre et sèche à l’intérieur de la cabine pour éviter les défauts de finition, comme l’apparition de bulles ou de marques indésirables. Certaines cabines sont équipées de systèmes de contrôle de la température et de l’humidité pour garantir que les conditions sont optimales pour l’application du revêtement en poudre.

Les cabines de thermolaquage sont disponibles sous différentes configurations, selon la taille des pièces à traiter et les exigences de production. Certaines cabines sont conçues pour des applications manuelles, où un opérateur applique la poudre sur chaque pièce, tandis que d’autres sont équipées de systèmes automatisés qui permettent de traiter des séries de pièces de manière continue et avec une grande précision. Les cabines automatisées sont particulièrement adaptées aux lignes de production à grande échelle, où l’efficacité, la répétabilité et la rapidité d’exécution sont essentielles.

Un autre avantage des cabines de thermolaquage est leur capacité à réduire les déchets et les pertes de matériau. En récupérant les poudres excédentaires à l’aide des systèmes de filtration, les cabines permettent de réutiliser une partie importante de la poudre pulvérisée, ce qui diminue la consommation et les coûts associés aux matériaux de revêtement. Cela permet également de réduire l’impact environnemental du processus, car moins de poudre est perdue dans l’air.

Le nettoyage et l’entretien des cabines de thermolaquage sont des aspects cruciaux pour garantir une performance optimale et prolonger la durée de vie des équipements. La poussière de poudre doit être régulièrement éliminée, les filtres doivent être nettoyés, et les pièces mobiles doivent être vérifiées pour éviter toute obstruction. Un entretien régulier permet non seulement de maintenir l’efficacité de la cabine, mais aussi d’assurer une finition de haute qualité sur les pièces traitées. Le nettoyage est particulièrement important pour éviter les contaminations croisées entre différentes couleurs ou types de poudres.

Les cabines de thermolaquage sont donc un élément clé dans les processus de peinture en poudre et de revêtement. Leur capacité à offrir un environnement contrôlé, propre et efficace permet d’appliquer des revêtements uniformes et durables sur une large gamme de pièces métalliques et autres matériaux. Que ce soit pour des applications manuelles ou automatisées, ces équipements jouent un rôle essentiel dans la qualité, la rentabilité et la durabilité des produits finis.

Cabine Thermolaquage

Le thermolaquage, également connu sous le nom de revêtement en poudre, est un processus de finition de surface industriel largement utilisé. Ce procédé consiste à appliquer un revêtement sous forme de poudre sur des substrats métalliques, suivi d’une cuisson dans un four spécifique. L’objectif est d’obtenir une couche protectrice durable et esthétiquement agréable.

Le processus débute par la préparation méticuleuse des pièces à traiter. Cela inclut généralement le nettoyage, le dégraissage et parfois le traitement de surface pour assurer une adhérence optimale de la poudre. Les pièces sont ensuite suspendues dans une cabine spéciale conçue pour l’application de la poudre.

La poudre utilisée dans le thermolaquage est constituée de résines thermodurcissables, de pigments et d’additifs. Les pistolets électrostatiques chargent la poudre avant qu’elle ne soit pulvérisée sur les pièces, assurant une distribution uniforme. Une fois appliquée, la poudre adhère aux pièces en raison de la charge électrique, formant ainsi une couche uniforme.

Après l’application de la poudre, les pièces sont placées dans un four de cuisson. Ce processus de polymérisation déclenche la réaction chimique des résines, durcissant le revêtement et assurant une adhérence maximale. Le contrôle précis de la température et du temps de cuisson garantit des résultats homogènes et une finition de haute qualité.

Le thermolaquage offre de nombreux avantages, notamment une résistance accrue aux intempéries, aux rayures et aux produits chimiques. De plus, cette technique est respectueuse de l’environnement car elle réduit les émissions de solvants et permet la récupération de la poudre non utilisée. Son utilisation étendue dans divers secteurs témoigne de son efficacité et de sa polyvalence.

Cabine de Peinture en Poudre

La cabine de peinture en poudre est un élément essentiel du processus de thermolaquage, destiné à garantir des résultats optimaux lors de l’application du revêtement en poudre sur les pièces à traiter. Cette structure fermée offre un environnement contrôlé, crucial pour assurer la qualité et l’efficacité du processus.

La cabine est conçue de manière à minimiser la présence de contaminants dans l’air, assurant ainsi une surface de travail propre et exempte de particules indésirables. Des systèmes de filtration sophistiqués sont intégrés pour capturer les poussières et autres impuretés, créant ainsi un environnement propice à l’adhérence uniforme de la poudre sur les pièces.

Les opérateurs utilisent la cabine de peinture en poudre pour suspendre les pièces à revêtir de manière pratique. Les conditions de température et d’humidité à l’intérieur de la cabine sont soigneusement contrôlées pour optimiser l’application de la poudre. Des dispositifs tels que des pistolets électrostatiques sont utilisés pour pulvériser la poudre de manière uniforme, créant une charge électrique qui attire la poudre vers la surface des pièces.

La cabine assure également la sécurité des opérateurs en minimisant leur exposition à la poudre. Les systèmes de ventilation évacuent les particules excédentaires, empêchant ainsi leur inhalation. De plus, elle contribue à la gestion efficace de l’environnement de travail, favorisant ainsi des conditions de production sûres et conformes aux normes environnementales.

En résumé, la cabine de peinture en poudre joue un rôle central dans le processus de thermolaquage, fournissant un environnement contrôlé et propre pour une application efficace du revêtement en poudre sur les pièces métalliques, assurant ainsi une finition de haute qualité et une protection durable.

Les cabines de peinture en poudre sont des équipements spécifiquement conçus pour appliquer des revêtements en poudre sur des surfaces métalliques et autres matériaux avant de les durcir dans un four de polymérisation. Ces cabines permettent d’assurer une application propre, uniforme et efficace de la peinture en poudre, tout en réduisant les pertes et en maintenant un environnement de travail sain. Elles sont couramment utilisées dans des secteurs comme l’automobile, la fabrication de meubles, les équipements industriels et les applications architecturales.

Le fonctionnement d’une cabine de peinture en poudre repose sur un système de pulvérisation de poudre qui applique le revêtement sur les pièces à traiter. Cette pulvérisation peut être effectuée à l’aide de pistolets électrostatiques, qui chargent électriquement la poudre pour l’attirer vers les pièces métalliques. La charge électrostatique assure une adhésion efficace et uniforme de la poudre, même sur les surfaces complexes ou irrégulières. Une fois la poudre appliquée, les pièces sont envoyées dans un four de polymérisation, où la poudre est chauffée et durcie pour former une finition robuste et durable.

Les pistolets de pulvérisation utilisés dans les cabines de peinture en poudre sont conçus pour optimiser l’application du matériau. Ils peuvent être ajustés en fonction de la taille de la pièce, du type de poudre utilisé, et des caractéristiques de l’application souhaitée. Les pistolets peuvent être à air comprimé ou à électrostatique, ces derniers étant particulièrement efficaces pour une application homogène et un contrôle précis du dépôt de la poudre. En utilisant la charge électrostatique, la poudre est attirée par la surface métallique, ce qui réduit les déchets et les pertes de matériau, tout en garantissant une finition lisse et uniforme.

Les systèmes de filtration sont un autre composant essentiel des cabines de peinture en poudre. Ces systèmes sont conçus pour capturer les particules de poudre en suspension dans l’air afin de minimiser la dispersion et la pollution dans l’atelier. L’air aspiré est filtré avant d’être rejeté dans l’environnement, ce qui aide à maintenir un air plus propre et réduit les risques d’inhalation de poussières. Une filtration efficace est cruciale pour assurer la sécurité des opérateurs et préserver la qualité de l’air ambiant, tout en permettant de récupérer une partie de la poudre excédentaire qui peut être réutilisée dans le processus.

Une autre caractéristique importante des cabines de peinture en poudre est leur système de récupération de poudre. Cette technologie permet de capturer la poudre excédentaire qui n’adhère pas aux pièces et de la rediriger vers un réservoir de récupération. La poudre récupérée peut être filtrée, nettoyée et réutilisée, ce qui réduit les coûts liés à la consommation de matière et minimise l’impact environnemental. Cette fonctionnalité est particulièrement importante dans les applications à grande échelle, où la quantité de poudre utilisée peut être élevée et les pertes doivent être minimisées.

Les cabines de peinture en poudre sont conçues pour offrir un environnement de travail sécurisé et propre. Elles sont souvent équipées de systèmes de ventilation et de circulation de l’air qui garantissent une distribution homogène de la poudre et une élimination efficace des excédents. Un bon système de ventilation permet de maintenir une pression d’air constante, ce qui assure une application uniforme et évite les zones de dépôt excessif ou insuffisant de poudre. De plus, un système de filtration efficace est indispensable pour minimiser la pollution de l’air et pour garantir que l’air dans la cabine reste propre, réduisant ainsi les risques de contamination.

Les cabines de peinture en poudre sont disponibles sous différentes configurations pour s’adapter à divers types de production. Il existe des modèles manuels, où l’opérateur pulvérise la poudre sur les pièces, et des modèles automatisés, où des bras robotisés ou des systèmes convoyeurs sont utilisés pour traiter de grandes quantités de pièces de manière continue. Les modèles automatisés permettent de traiter des pièces de manière plus rapide et plus précise, tout en optimisant l’utilisation de la poudre et en réduisant le temps de cycle de production. Les cabines à compartiments multiples permettent de traiter différentes couleurs de poudre en même temps, facilitant ainsi la gestion de la production de multiples variantes sans contamination croisée entre les couleurs.

L’entretien et la maintenance des cabines de peinture en poudre sont cruciaux pour assurer leur bon fonctionnement et maintenir une qualité de finition constante. Les filtres doivent être nettoyés ou remplacés régulièrement pour garantir un flux d’air optimal et éviter l’accumulation de poudre. Les pistolets de pulvérisation doivent également être nettoyés pour éviter les obstructions et garantir une pulvérisation uniforme de la poudre. Un entretien régulier des composants électriques, des systèmes de ventilation et des contrôles de charge électrostatique est également nécessaire pour maintenir la performance et la sécurité des équipements.

Les cabines de peinture en poudre sont utilisées dans de nombreuses industries où une finition de haute qualité est essentielle. Elles permettent d’appliquer des revêtements résistants aux intempéries, à la corrosion, aux rayures et à l’usure, tout en offrant une excellente esthétique. Les applications courantes incluent la peinture de jantes automobiles, de composants de meubles métalliques, de structures en acier et de produits électroniques. Leur efficacité énergétique et leur capacité à réduire les déchets en font une solution de revêtement à la fois rentable et respectueuse de l’environnement.

En résumé, les cabines de peinture en poudre jouent un rôle crucial dans le processus de finition des pièces métalliques et autres matériaux, en garantissant une application uniforme et de haute qualité de revêtements en poudre. Grâce à leurs systèmes de pulvérisation, de filtration et de récupération de poudre, elles contribuent à la réduction des coûts, à l’amélioration de l’efficacité et à la minimisation de l’impact environnemental.

Revêtement en poudre

Le revêtement en poudre, également appelé thermolaquage, représente une méthode de protection et de finition de surface innovante dans l’industrie. Cette technique utilise une poudre composée de résines thermodurcissables, de pigments et d’additifs, offrant une alternative robuste et esthétique aux méthodes traditionnelles de revêtement liquide.

La poudre utilisée dans ce processus présente des caractéristiques uniques. Elle est pulvérisée sur les pièces à l’aide de pistolets électrostatiques, créant une charge électrique sur les particules. Cela permet à la poudre de s’attacher uniformément à la surface des pièces, formant ainsi un revêtement homogène.

Une fois la poudre appliquée, les pièces revêtues sont soumises à un processus de polymérisation dans un four spécifique. Ce processus déclenche la réaction chimique des résines, durcissant le revêtement et assurant sa résistance à long terme. La température et le temps de cuisson sont soigneusement contrôlés pour garantir une finition uniforme et optimale.

Le revêtement en poudre offre plusieurs avantages significatifs. Il est connu pour sa résistance aux rayures, aux produits chimiques, aux UV et aux intempéries, en faisant ainsi un choix idéal pour une variété d’applications industrielles. De plus, cette méthode de revêtement est respectueuse de l’environnement, réduisant les émissions de solvants et permettant la récupération et la réutilisation de la poudre excédentaire.

L’utilisation croissante du revêtement en poudre dans des secteurs tels que l’automobile, le mobilier et l’industrie métallique témoigne de son efficacité et de sa polyvalence. En résumé, le revêtement en poudre est une solution technologique avancée offrant une protection durable et esthétiquement attrayante aux surfaces métalliques.

4. Finition industrielle

La finition industrielle englobe un ensemble de procédés visant à améliorer l’apparence, la durabilité et les propriétés fonctionnelles des produits fabriqués. Dans ce contexte, le thermolaquage se distingue comme une technique de finition industrielle avancée, offrant des avantages significatifs dans divers secteurs.

La finition industrielle a pour objectif principal d’optimiser la résistance des surfaces tout en répondant à des critères esthétiques spécifiques. Le thermolaquage se positionne comme une solution polyvalente, car il offre non seulement une protection contre les éléments extérieurs, mais également une large gamme de couleurs et de finitions, répondant ainsi aux exigences esthétiques des applications industrielles.

Dans le contexte de la finition industrielle, la cabine de thermolaquage joue un rôle central en fournissant un environnement contrôlé pour l’application précise du revêtement en poudre. Les propriétés améliorées de résistance à l’usure, aux rayures et aux intempéries font du thermolaquage un choix privilégié pour la finition de produits tels que les pièces automobiles, les meubles métalliques et les équipements industriels.

La finition industrielle contribue également à prolonger la durée de vie utile des produits, réduisant ainsi les coûts de maintenance et de remplacement. De plus, le processus de thermolaquage, en étant respectueux de l’environnement avec une réduction des émissions de solvants, s’aligne sur les normes et les exigences de durabilité de plus en plus importantes dans l’industrie moderne.

En conclusion, la finition industrielle, en particulier à travers des méthodes avancées telles que le thermolaquage, représente un aspect essentiel de la fabrication moderne, contribuant à la qualité, à l’esthétique et à la durabilité des produits industriels.

5. Traitement de surface métallique :

Le traitement de surface métallique, et plus spécifiquement le thermolaquage, représente une étape cruciale dans la fabrication industrielle visant à améliorer les propriétés des surfaces métalliques. Ce processus vise à conférer aux métaux non seulement une esthétique améliorée mais aussi une protection contre divers facteurs environnementaux et mécaniques.

Dans le contexte du traitement de surface métallique, le thermolaquage offre une solution complète en appliquant un revêtement en poudre qui, après polymérisation, forme une couche solide et résistante sur la surface métallique. Cette couche protège le métal contre la corrosion, les rayures, les UV et d’autres agressions, prolongeant ainsi la durée de vie des pièces métalliques.

Le processus de thermolaquage garantit également une adhérence supérieure du revêtement, car il élimine les impuretés de la surface métallique avant l’application de la poudre. Les cabines spécialement conçues pour le thermolaquage fournissent un environnement contrôlé, contribuant ainsi à des résultats homogènes et de haute qualité.

Le traitement de surface métallique par thermolaquage est largement utilisé dans divers secteurs, tels que l’industrie automobile, l’aéronautique, la construction et le mobilier. Les avantages de cette méthode incluent non seulement la protection contre la corrosion, mais aussi la possibilité de personnaliser l’aspect esthétique des pièces métalliques pour répondre aux besoins spécifiques de chaque application.

En somme, le traitement de surface métallique par thermolaquage représente une étape essentielle dans la préservation et l’amélioration des propriétés des métaux, contribuant ainsi à la qualité et à la durabilité des produits métalliques dans divers secteurs industriels.

6. Adhérence du revêtement

L’adhérence du revêtement est un aspect critique du processus de thermolaquage, jouant un rôle déterminant dans la qualité et la durabilité du revêtement en poudre appliqué sur les surfaces métalliques. Cette propriété fait référence à la capacité du revêtement à se lier de manière uniforme et solide à la surface du substrat métallique.

Le succès de l’adhérence du revêtement dépend de plusieurs étapes clés du processus de thermolaquage. Tout d’abord, la préparation méticuleuse de la surface métallique est essentielle. Cela implique le nettoyage en profondeur, le dégraissage et parfois des traitements de surface spécifiques pour éliminer tout contaminant et assurer une adhérence optimale.

La cabine de thermolaquage, en tant qu’environnement contrôlé, joue un rôle majeur dans ce processus. Les conditions à l’intérieur de la cabine, telles que la température et l’humidité, sont soigneusement ajustées pour favoriser une application uniforme de la poudre. Les pistolets électrostatiques sont utilisés pour pulvériser la poudre de manière à ce qu’elle adhère efficacement à la surface métallique.

Une fois la poudre appliquée, le processus de polymérisation dans le four garantit la formation d’une liaison chimique solide entre le revêtement en poudre et le substrat métallique. Les paramètres de température et de temps de cuisson sont cruciaux pour assurer une polymérisation complète et une adhérence maximale.

Une adhérence réussie du revêtement garantit une protection durable contre la corrosion, les rayures et d’autres agressions environnementales. Cela contribue également à maintenir l’intégrité esthétique du revêtement sur la durée de vie du produit, ce qui est particulièrement important dans des applications où l’aspect visuel est un critère clé.

En résumé, l’adhérence du revêtement est un élément fondamental du processus de thermolaquage, assurant la qualité et la durabilité du revêtement en poudre appliqué sur les surfaces métalliques, avec des implications significatives pour la performance à long terme des produits finis.

Cabine de cuisson

La cabine de cuisson est une composante essentielle du processus de thermolaquage, jouant un rôle crucial dans la transformation du revêtement en poudre appliqué sur les pièces métalliques en une finition solide, résistante et durable. Cette étape de polymérisation est cruciale pour garantir les propriétés physiques et chimiques optimales du revêtement.

Après l’application de la poudre dans la cabine de thermolaquage, les pièces revêtues sont transférées dans la cabine de cuisson. Cette dernière est spécialement conçue pour atteindre les conditions de température nécessaires à la polymérisation des résines contenues dans la poudre. Le processus de cuisson déclenche une réaction chimique qui transforme la poudre en un revêtement durci.

La température et le temps de cuisson dans la cabine sont soigneusement contrôlés pour assurer une polymérisation complète et uniforme sur l’ensemble des pièces. Des variations dans ces paramètres pourraient entraîner des résultats inégaux, compromettant la qualité du revêtement. La cabine de cuisson est équipée de systèmes de contrôle avancés pour garantir une précision optimale.

Lors de la polymérisation, le revêtement subit une transformation moléculaire, assurant ainsi une adhérence maximale au substrat métallique. C’est également à ce stade que le revêtement acquiert ses propriétés finales, telles que la résistance aux rayures, aux UV, et la stabilité chimique. La cabine de cuisson contribue ainsi de manière significative à la qualité et à la durabilité du produit final.

En conclusion, la cabine de cuisson est une étape critique du processus de thermolaquage, permettant la transformation du revêtement en poudre appliqué sur les pièces métalliques en une finition solide et résistante. Un contrôle précis des conditions de cuisson est essentiel pour garantir des résultats optimaux.

Le revêtement en poudre est un procédé de finition des surfaces qui consiste à appliquer une couche de peinture en poudre sur un objet, généralement métallique, avant de le durcir dans un four. Ce procédé est couramment utilisé dans des industries telles que l’automobile, l’électroménager, l’architecture, et la fabrication de meubles métalliques, entre autres. Il est apprécié pour sa durabilité, sa résistance à la corrosion, aux rayures et aux chocs, ainsi que pour son efficacité environnementale.

Le procédé de revêtement en poudre commence par la préparation de la surface du matériau à traiter, qui doit être propre et exempt de toute saleté, rouille ou huile. Cela est souvent réalisé grâce à un prétraitement, tel que le lavage, le dégraissage, ou encore l’utilisation de produits chimiques de conversion pour améliorer l’adhérence de la poudre au métal. Une fois la surface préparée, l’application de la poudre se fait généralement à l’aide de pistolets électrostatiques qui chargent la poudre en électricité, attirant ainsi la poudre vers la surface de la pièce. Cette charge électrostatique permet une application homogène de la peinture, même sur des formes complexes ou des surfaces irrégulières.

Les poudres utilisées pour le revêtement sont composées de résines thermodurcissables, qui, une fois appliquées sur la pièce, forment un film solide après cuisson. Les poudres peuvent être fabriquées à partir de différents matériaux, tels que l’époxy, le polyester, ou une combinaison des deux. L’époxy est souvent utilisé pour ses propriétés de résistance à la corrosion, tandis que le polyester est privilégié pour sa résistance aux intempéries, ce qui le rend idéal pour les applications extérieures. D’autres formulations spécifiques sont également disponibles pour répondre à des besoins particuliers, comme la résistance à des températures élevées ou la création de finitions décoratives spécifiques.

Le revêtement en poudre présente plusieurs avantages par rapport aux méthodes traditionnelles de peinture liquide. L’un des principaux avantages réside dans l’absence de solvants. En effet, contrairement à la peinture liquide, la peinture en poudre ne contient pas de solvants chimiques, ce qui la rend plus respectueuse de l’environnement. Cette absence de solvants permet de réduire les émissions de composés organiques volatils (COV), rendant ainsi le processus de peinture plus écologique. De plus, la poudre excédentaire peut être récupérée et réutilisée, ce qui permet de limiter les déchets et de réduire les coûts des matériaux.

L’une des étapes clés du revêtement en poudre est la polymérisation de la poudre, qui se produit lorsque la pièce recouverte est placée dans un four de polymérisation. La température dans ce four varie généralement entre 160 et 200°C, en fonction du type de poudre utilisé et des spécifications du fabricant. Sous l’effet de la chaleur, la poudre fond, se lie à la surface de la pièce et durcit, formant ainsi un revêtement durable et uniforme. La polymérisation permet de garantir que la couche de peinture est suffisamment résistante aux chocs, à la corrosion et aux conditions climatiques difficiles.

L’un des atouts du revêtement en poudre est la variété des finitions possibles. Selon les besoins, le revêtement peut être appliqué de manière lisse et brillante ou avoir une texture particulière, comme une finition mate, satinée ou rugueuse. Des effets décoratifs comme des paillettes, des effets métalliques ou des couleurs personnalisées peuvent également être réalisés en modifiant les types de poudres utilisées ou en ajustant les paramètres du procédé. Cela permet aux entreprises de proposer une large gamme de produits avec des finitions esthétiques variées.

Le revêtement en poudre est également très apprécié pour sa résistance et sa durabilité. Une fois durcie, la couche de poudre offre une protection efficace contre les rayures, l’humidité, la chaleur et d’autres conditions environnementales. C’est pourquoi il est largement utilisé pour les composants extérieurs, comme les fenêtres, les grilles de ventilation, ou les équipements de jardinage. Il offre aussi une excellente résistance aux produits chimiques, ce qui le rend adapté aux pièces industrielles et aux équipements qui sont exposés à des substances corrosives.

Les avantages environnementaux du revêtement en poudre sont également notables. Non seulement le procédé ne produit pas de COV, mais il génère également moins de déchets que les peintures liquides. La poudre excédentaire qui ne se dépose pas sur la pièce peut être récupérée grâce à des systèmes de filtration et réutilisée dans le processus, ce qui contribue à une utilisation plus efficace des matériaux. En outre, le revêtement en poudre ne nécessite pas de solvant pour la dilution, ce qui réduit encore davantage l’impact environnemental.

L’économie d’énergie est un autre avantage du revêtement en poudre. Comparé à d’autres techniques de peinture, le procédé de thermolaquage consomme généralement moins d’énergie, surtout si des systèmes de récupération thermique sont utilisés dans les fours de polymérisation. L’optimisation de la consommation d’énergie et la possibilité de récupérer et réutiliser la poudre excédentaire contribuent à rendre ce processus plus rentable à long terme, en particulier pour les grandes séries de production.

Le revêtement en poudre est également très adapté aux grandes séries de production, en particulier grâce à son application uniforme et sa rapidité. Une fois que la pièce est recouverte de poudre, elle est rapidement envoyée dans le four de polymérisation, où le processus de durcissement est relativement rapide. Cela permet de traiter un grand nombre de pièces en peu de temps, ce qui rend le procédé idéal pour les environnements de production à grande échelle.

Le revêtement en poudre offre également des caractéristiques esthétiques exceptionnelles. En plus de la durabilité, il permet d’obtenir une finition de haute qualité avec une uniformité de couleur et de texture difficile à atteindre avec des peintures liquides. Le résultat final est une surface résistante, mais également agréable à l’œil et d’une grande qualité esthétique.

En résumé, le revêtement en poudre est une méthode de finition industrielle efficace et écologique qui offre de nombreux avantages, notamment une durabilité exceptionnelle, une résistance aux intempéries, une finition esthétique de haute qualité et une réduction de l’impact environnemental. Sa capacité à être utilisé pour une variété de pièces et de matériaux en fait un procédé polyvalent, adapté à de nombreuses applications industrielles et commerciales.

Pistolets électrostatiques

Les pistolets électrostatiques jouent un rôle fondamental dans le processus de thermolaquage, en particulier dans la phase d’application de la poudre sur les surfaces métalliques. Ces dispositifs utilisent des principes électrostatiques pour garantir une distribution uniforme de la poudre, assurant ainsi une adhérence optimale et une couverture homogène.

Le fonctionnement des pistolets électrostatiques repose sur le principe de l’électrostatique. Lorsque la poudre est pulvérisée par le pistolet, elle est chargée électriquement, acquérant ainsi une charge positive. Les pièces métalliques à revêtir, quant à elles, sont mises à la terre, créant une attraction électrostatique entre la poudre chargée et la surface métallique.

Cette charge électrostatique favorise une adhérence efficace de la poudre sur les pièces, même dans les zones difficiles d’accès. Les pistolets électrostatiques offrent également une précision dans le contrôle de la quantité de poudre appliquée, ce qui est crucial pour obtenir une finition de haute qualité. Certains modèles de pistolets sont équipés de fonctionnalités avancées telles que la modulation de la charge pour s’adapter à différentes formes de pièces.

Dans le contexte du thermolaquage, l’utilisation de pistolets électrostatiques contribue à minimiser le gaspillage de la poudre, car elle est dirigée de manière ciblée vers la surface des pièces. Cela permet une utilisation plus efficiente du matériau, réduisant ainsi les coûts et l’impact environnemental. De plus, l’application précise favorise une finition de qualité, renforçant la durabilité du revêtement.

En résumé, les pistolets électrostatiques représentent une technologie clé dans le processus de thermolaquage, garantissant une application efficace de la poudre sur les pièces métalliques, avec des avantages tels que la réduction des déchets et l’optimisation de la qualité du revêtement.

9. Polymérisation des résines :

La polymérisation des résines est une étape cruciale du processus de thermolaquage, intervenant après l’application de la poudre sur les surfaces métalliques. Ce processus chimique de durcissement transforme la poudre déposée en un revêtement solide, durable et résistant.

Une fois que la poudre chargée électrostatiquement a été appliquée sur les pièces métalliques dans la cabine de thermolaquage, celles-ci sont transférées vers la cabine de cuisson pour la polymérisation. À l’intérieur du four, les pièces sont soumises à des conditions de température spécifiques pendant un laps de temps défini. Ces paramètres sont essentiels pour déclencher la réaction chimique de polymérisation des résines présentes dans la poudre.

La polymérisation des résines implique une réticulation des molécules de polymère, créant une structure tridimensionnelle solide. Ce processus confère au revêtement des propriétés mécaniques et chimiques améliorées, notamment une résistance accrue aux rayures, aux chocs, aux produits chimiques, aux UV et à la corrosion.

Le contrôle précis de la température pendant la polymérisation est essentiel. Une température inadéquate peut compromettre la qualité du revêtement en influant sur le degré de réticulation des résines. Une polymérisation incomplète peut entraîner une adhérence insuffisante, une diminution des propriétés protectrices et une durabilité réduite du revêtement.

La polymérisation des résines dans le cadre du thermolaquage offre des avantages significatifs, tels que la production d’un revêtement durci et résistant qui conserve ses propriétés esthétiques et fonctionnelles sur une longue période. Ce processus est central pour assurer la qualité finale du produit traité et contribue à la diversité des applications du thermolaquage dans divers secteurs industriels.

10. Environnement sans solvants :

L’environnement sans solvants est une caractéristique distinctive du processus de thermolaquage, soulignant l’engagement envers des pratiques respectueuses de l’environnement. Contrairement à certaines méthodes de revêtement traditionnelles qui utilisent des solvants liquides, le thermolaquage repose sur l’application de poudre, éliminant ainsi le besoin de solvants volatils.

Dans les cabines de thermolaquage, la poudre est pulvérisée sur les pièces métalliques à l’aide de pistolets électrostatiques, et ce, sans recours à des solvants liquides. Cette approche élimine les émissions de composés organiques volatils (COV) qui peuvent être associées aux solvants liquides, contribuant ainsi à la réduction de la pollution de l’air intérieur et extérieur.

L’absence de solvants dans le processus de thermolaquage présente plusieurs avantages environnementaux. Tout d’abord, cela réduit le risque d’émissions nocives dans l’atmosphère, favorisant ainsi un environnement de travail plus sûr pour les opérateurs. De plus, cela répond aux normes environnementales de plus en plus strictes en matière d’émissions industrielles.

La gestion des déchets est également simplifiée dans un environnement sans solvants. La poudre non utilisée dans le processus de thermolaquage peut être récupérée et réutilisée, minimisant ainsi les déchets et les coûts associés à l’élimination des résidus liquides.

En résumé, l’environnement sans solvants caractérise le thermolaquage comme une méthode respectueuse de l’environnement, offrant une alternative plus propre et plus durable aux procédés de revêtement traditionnels qui dépendent de solvants liquides. Cette caractéristique contribue à renforcer l’attrait du thermolaquage dans des secteurs où la durabilité et la responsabilité environnementale sont des préoccupations essentielles.

La peinture en poudre est une méthode de revêtement de surface qui utilise de la poudre sèche au lieu de peinture liquide. Ce procédé est devenu très populaire dans l’industrie en raison de ses nombreux avantages par rapport aux méthodes de peinture traditionnelles. L’équipement de poudrage joue un rôle crucial dans l’application de ce type de revêtement.

Avantages du Revêtement en Poudre

- Durabilité et résistance : Le revêtement en poudre offre une finition robuste et durable qui résiste aux égratignures, à l’usure et aux conditions climatiques difficiles.

- Écologique : Contrairement aux peintures liquides, le revêtement en poudre ne contient pas de solvants ni de composés organiques volatils (COV), ce qui en fait une option respectueuse de l’environnement.

- Coût-Efficacité : Bien que l’investissement initial dans l’équipement puisse être élevé, les économies réalisées sur le long terme grâce à la réduction des déchets et à l’efficacité du processus compensent largement ce coût.

Applications Industrielles

Le revêtement en poudre est largement utilisé dans diverses industries, notamment l’automobile, l’électronique, les appareils électroménagers, et les équipements extérieurs. Ce procédé assure non seulement une finition esthétique, mais aussi une protection contre la corrosion et d’autres formes de dégradation.

Les pistolets électrostatiques sont des outils utilisés dans les procédés de revêtement en poudre et de peinture électrostatique. Leur fonction principale est de pulvériser de la peinture en poudre ou des liquides de manière uniforme et contrôlée sur des surfaces à recouvrir, tout en utilisant un principe électrostatique pour favoriser l’adhésion de la peinture. Ce type de pulvérisation est couramment utilisé dans des secteurs comme l’automobile, l’électroménager, la fabrication de meubles, et d’autres industries où des finitions durables et esthétiques sont requises.

Le fonctionnement d’un pistolet électrostatique repose sur un principe simple mais efficace : la poudre est chargée électriquement lorsqu’elle passe par la buse du pistolet, et cette charge attire la poudre sur la pièce à traiter, qui est généralement mise à la terre. Ce phénomène électrostatique permet une application de peinture plus précise et uniforme, et réduit également le gaspillage de matériau. La charge négative de la poudre attire celle de la pièce, ce qui permet une couverture uniforme même sur les coins ou les surfaces complexes.

Les pistolets électrostatiques sont utilisés pour appliquer des revêtements en poudre, qui sont ensuite durcis dans un four de polymérisation. La poudre électrostatique est généralement composée de résines thermodurcissables, telles que l’époxy ou le polyester. Lorsque la poudre est projetée sur la surface métallique, elle s’adhère grâce à l’attraction électrostatique et forme une couche uniforme et lisse. Le processus de polymérisation, réalisé dans un four de cuisson, permet à la poudre de fondre et de durcir, formant ainsi une finition solide et résistante.

Un des grands avantages des pistolets électrostatiques est leur capacité à réduire les déchets de peinture. En utilisant la charge électrostatique, une grande partie de la peinture est attirée directement vers la surface cible, ce qui permet d’optimiser l’utilisation du matériau et de limiter les pertes. Les systèmes modernes de récupération de poudre permettent également de récupérer la poudre excédentaire qui ne s’est pas déposée sur la pièce, la filtrer et la réutiliser, ce qui diminue encore les coûts et l’impact environnemental du processus.

Les pistolets électrostatiques peuvent être utilisés avec différents types de poudres, selon les spécifications du revêtement à appliquer. Ces poudres sont disponibles en différentes couleurs, textures et compositions chimiques, permettant ainsi de répondre à une large gamme d’applications industrielles et commerciales. Par exemple, des poudres époxy sont souvent utilisées pour des applications nécessitant une forte résistance à la corrosion, tandis que des poudres polyester sont choisies pour leurs propriétés de résistance aux intempéries, ce qui les rend idéales pour des applications extérieures.

Un autre avantage des pistolets électrostatiques est leur capacité à améliorer l’efficacité de l’application. Le fait que la poudre soit chargée électriquement permet de couvrir de manière plus uniforme les surfaces complexes et les zones difficiles d’accès, comme les coins et les bords. Cette efficacité accrue signifie également que le temps de production peut être réduit, tout en assurant une finition de haute qualité.

Les pistolets électrostatiques sont souvent utilisés dans des cabines de peinture en poudre, où un environnement contrôlé permet de maximiser la récupération de la poudre excédentaire et de réduire les risques de contamination. Ces cabines sont équipées de systèmes de ventilation et de filtration qui éliminent les particules de poudre en suspension dans l’air et les redirigent vers des réservoirs de récupération.

Un aspect clé des pistolets électrostatiques est leur capacité à réduire la consommation d’énergie par rapport à d’autres méthodes de pulvérisation. Le processus de charge électrostatique permet de réduire la quantité de peinture nécessaire pour couvrir une surface, ce qui peut conduire à des économies significatives sur le long terme. De plus, l’application est plus rapide et plus efficace, ce qui permet de traiter un plus grand nombre de pièces dans un temps réduit.

Les pistolets électrostatiques sont également faciles à ajuster pour répondre aux besoins spécifiques de chaque application. La pression de l’air, le débit de poudre, et l’intensité de la charge électrostatique peuvent tous être réglés en fonction du type de revêtement souhaité, de la taille de la pièce et de la complexité de la forme. Cela permet aux opérateurs d’adapter le procédé en fonction des exigences techniques du produit fini.

L’entretien des pistolets électrostatiques est essentiel pour maintenir leur efficacité et leur longévité. Les buses et les composants internes doivent être régulièrement nettoyés pour éviter les obstructions et garantir un fonctionnement optimal. Les pistolets modernes sont conçus pour être facilement démontés et nettoyés, et certains modèles sont équipés de dispositifs d’auto-nettoyage pour simplifier l’entretien. Un bon entretien contribue également à maintenir la qualité de la finition des produits, en évitant les défauts de pulvérisation.

Les pistolets électrostatiques sont disponibles en plusieurs configurations, adaptées à différents types de production. Certains modèles sont manuels, ce qui permet une plus grande flexibilité et une précision accrue pour des pièces de taille petite à moyenne. D’autres modèles sont automatisés et intégrés dans des lignes de production continues, où des robots ou des bras articulés effectuent l’application de la poudre sur les pièces à un rythme plus rapide et avec une précision maximale. Ces systèmes automatisés sont particulièrement adaptés aux processus de production de grande envergure.

En résumé, les pistolets électrostatiques sont des outils essentiels dans les procédés de revêtement en poudre, offrant une application précise, uniforme et économique de la peinture. Leur capacité à réduire les déchets, à optimiser la consommation de peinture et à garantir une finition de haute qualité les rend incontournables dans de nombreuses industries. Grâce à leurs avantages en termes d’efficacité, d’environnement et de coûts, ils constituent un élément clé des systèmes de peinture en poudre modernes.

Fours de polymérisation

Les fours de polymérisation jouent un rôle essentiel dans le processus de revêtement en poudre, car ils permettent de chauffer la poudre appliquée pour qu’elle fonde et forme un film homogène et dur sur la surface de l’objet. Il existe plusieurs types de fours utilisés en fonction des besoins spécifiques de l’application.

Types de Fours

- Fours à convection : Ils utilisent l’air chaud pour transférer la chaleur à la pièce. Ces fours sont idéaux pour des charges lourdes et volumineuses.

- Fours infrarouges : Ils utilisent le rayonnement infrarouge pour chauffer directement la poudre, offrant un temps de polymérisation plus rapide.

- Fours à induction : Utilisés pour des applications spécifiques nécessitant un chauffage rapide et précis.

Caractéristiques Clés

Lors de la sélection d’un four de polymérisation, plusieurs caractéristiques doivent être prises en compte :

- Capacité de température : Doit correspondre aux exigences du type de poudre utilisée.

- Uniformité de la chaleur : Assure une répartition uniforme de la chaleur pour une finition uniforme.

- Efficacité énergétique : Les modèles économes en énergie permettent de réduire les coûts opérationnels.

Cabines de poudrage

Les cabines de poudrage sont des environnements contrôlés où la poudre est appliquée sur les pièces. Elles sont conçues pour assurer une application efficace et sûre, tout en minimisant la contamination.

Conception et Structure

- Cabines ouvertes : Idéales pour les petites pièces et une production à petite échelle.

- Cabines fermées : Conviennent aux grandes pièces et à la production en série.

- Systèmes de récupération de poudre : Intégrés pour récupérer et réutiliser l’excès de poudre.

Importance de la Ventilation et de la Sécurité

Une ventilation adéquate est cruciale pour éviter l’accumulation de particules de poudre, réduisant ainsi les risques d’incendie et d’explosion. De plus, les cabines doivent être équipées de systèmes de filtration pour protéger les travailleurs contre l’inhalation de poudre.

Pistolets de pulvérisation

Les pistolets de pulvérisation de poudre sont des dispositifs utilisés pour appliquer la poudre sur la surface de l’objet. Ils utilisent un champ électrostatique pour attirer la poudre vers la pièce, assurant une couverture uniforme.

Types de Pistolets de Pulvérisation

- Pistolets à corona : Utilisent une charge électrique pour ioniser la poudre.

- Pistolets tribo : La poudre est chargée par friction, idéale pour les surfaces complexes.

Fonctionnement et Avantages

Les pistolets de pulvérisation sont appréciés pour leur capacité à appliquer la poudre de manière uniforme et efficace. Leur utilisation réduit le gaspillage de poudre et offre une finition de haute qualité.

Maintien de l’équipement de poudrage

Le maintien de l’équipement de poudrage en bon état de fonctionnement est essentiel pour garantir une production continue et de haute qualité. Avoir des pièces de rechange à portée de main est crucial pour minimiser les temps d’arrêt.

Importance des Pièces de Rechange

Les pièces de rechange assurent la continuité des opérations en cas de défaillance de l’équipement. Cela inclut les filtres, les buses de pistolet, et les éléments chauffants.

Conseils d’Entretien

- Inspection régulière : Vérifiez les pièces pour détecter tout signe d’usure ou de dommage.

- Nettoyage : Maintenez les cabines et les pistolets propres pour éviter la contamination croisée.

- Formation du personnel : Assurez-vous que les opérateurs sont formés pour identifier et résoudre les problèmes potentiels.

Conseils d’entretien d’équipement

- Inspection Régulière

- Vérification Visuelle : Inspectez visuellement l’équipement régulièrement pour détecter des signes d’usure, de corrosion ou de dommages physiques. Cela inclut les câbles, les connexions électriques, et les composants mécaniques.

- Suivi des Composants : Tenez un registre des inspections régulières pour chaque pièce de l’équipement, ce qui vous permettra de détecter les tendances d’usure et de planifier les remplacements nécessaires.

- Nettoyage des Équipements

- Nettoyage des Pistolets de Pulvérisation : Démontage et nettoyage régulier des pistolets de pulvérisation pour éviter l’accumulation de poudre, qui peut obstruer les buses et affecter la qualité de l’application. Utilisez de l’air comprimé et des solvants recommandés pour le nettoyage.

- Entretien des Cabines de Poudrage : Nettoyez régulièrement l’intérieur des cabines pour éviter la contamination croisée des couleurs. Les systèmes de récupération de poudre doivent être vidés et nettoyés selon les instructions du fabricant.

- Filtres et Ventilation : Remplacez les filtres des systèmes de ventilation selon les recommandations du fabricant pour assurer une ventilation optimale et éviter l’accumulation de particules de poudre.

- Maintenance Préventive

- Lubrification des Composants Mécaniques : Appliquez régulièrement de la lubrification aux pièces mécaniques mobiles pour réduire l’usure et éviter les blocages.

- Calibration des Systèmes Électrostatiques : Assurez-vous que les systèmes de charge électrostatique sont correctement calibrés pour une application uniforme de la poudre. Vérifiez les connexions électriques et remplacez les pièces usées.

- Vérification des Températures de Four : Contrôlez régulièrement les températures des fours de polymérisation pour garantir qu’elles restent dans les limites recommandées pour la poudre utilisée. Des températures incorrectes peuvent entraîner des finitions de mauvaise qualité.

- Formation du Personnel

- Formation Continue : Assurez-vous que le personnel est correctement formé pour utiliser et entretenir l’équipement. Organisez des sessions de formation régulières pour actualiser les connaissances sur les nouvelles technologies et méthodes d’entretien.

- Sécurité au Travail : Éduquez le personnel sur les protocoles de sécurité, y compris l’utilisation d’équipements de protection individuelle (EPI) pour éviter les accidents et l’exposition aux particules de poudre.

- Gestion des Pièces de Rechange

- Inventaire des Pièces de Rechange : Maintenez un stock adéquat de pièces de rechange essentielles comme les buses de pulvérisation, les filtres, et les éléments chauffants pour réduire les temps d’arrêt en cas de panne.

- Commande de Pièces : Prévoyez à l’avance les commandes de pièces de rechange pour éviter les ruptures de stock qui pourraient perturber la production.

- Analyse des Performances

- Suivi des Indicateurs Clés : Surveillez les indicateurs de performance tels que l’efficacité énergétique, la qualité de la finition, et le taux de défauts pour identifier les domaines nécessitant des améliorations.

- Retour d’Expérience : Sollicitez des retours d’expérience du personnel opérant l’équipement pour identifier les problèmes récurrents et ajuster les procédures d’entretien en conséquence.

Conclusion

L’entretien adéquat des équipements de poudrage est essentiel pour garantir une production efficace, sûre et de haute qualité. En mettant en œuvre un programme de maintenance préventive et en formant le personnel aux meilleures pratiques, vous pouvez prolonger la durée de vie de vos équipements et optimiser vos opérations de revêtement en poudre. Assurez-vous de suivre les recommandations du fabricant pour chaque composant de l’équipement afin d’assurer leur bon fonctionnement.

N’hésitez pas à me dire si vous avez besoin de plus de détails sur un aspect particulier de l’entretien ou si vous souhaitez que d’autres sujets soient abordés.

Quelles pièces de rechange

La maintenance efficace de l’équipement de poudrage implique la gestion proactive des pièces de rechange. Avoir les bonnes pièces à portée de main peut réduire considérablement les temps d’arrêt et maintenir la qualité de production. Voici une liste des pièces de rechange essentielles pour les équipements de poudrage :

Pièces de Rechange Essentielles pour l’Équipement de Poudrage

- Buses de Pistolet de Pulvérisation

- Types de Buses : Disponibles en différentes tailles et formes (rondes, plates, coniques) pour s’adapter aux divers types d’application et de finitions souhaitées.

- Usure : Les buses s’usent avec le temps en raison de l’abrasion de la poudre. Avoir des buses de rechange garantit que la qualité de la pulvérisation reste constante.

- Électrodes de Pistolet

- Fonction : Les électrodes chargent électrostatiquement la poudre pour l’application. Elles peuvent s’user ou s’endommager, ce qui affecte l’efficacité de l’application.

- Remplacement : Des électrodes de rechange sont cruciales pour maintenir une charge électrostatique efficace et une application uniforme.

- Filtres de Cabine

- Fonction des Filtres : Captent les particules de poudre en excès, évitant la contamination de l’air et l’accumulation de poudre à l’intérieur de la cabine.

- Types de Filtres : Incluent les filtres à cartouche et les filtres à sac, chacun ayant des besoins de remplacement réguliers pour garantir un environnement de travail propre et sûr.

- Pompes à Poudre

- Rôle des Pompes : Transportent la poudre du réservoir à l’applicateur. Les pompes peuvent s’user avec le temps et nécessitent des pièces de rechange comme des joints, des tuyaux, et des joints toriques.

- Maintenance : Un entretien régulier et la disponibilité de pièces de rechange sont essentiels pour éviter les interruptions de flux de poudre.

- Éléments Chauffants des Fours de Polymérisation

- Importance : Maintiennent la température nécessaire pour durcir la poudre. Les éléments chauffants peuvent s’user, nécessitant des remplacements pour maintenir la température uniforme dans le four.

- Types : Incluent les éléments chauffants électriques et les brûleurs à gaz.

- Joints et Joints Toriques

- Fonction : Assurent l’étanchéité des systèmes pneumatiques et hydrauliques. Les joints et les joints toriques peuvent se détériorer avec le temps, provoquant des fuites et des pertes d’efficacité.

- Disponibilité : Garder un stock de différents types et tailles de joints et de joints toriques est essentiel pour éviter les temps d’arrêt imprévus.

- Composants Électroniques

- Panneaux de Contrôle : Les cartes de circuits imprimés, les écrans de contrôle, et les capteurs peuvent nécessiter des remplacements en cas de panne.

- Capteurs et Commutateurs : Surveillent et contrôlent divers aspects de l’équipement. Les pièces de rechange aident à maintenir la précision et le contrôle des opérations.

- Pièces de Rechange pour Systèmes de Transport

- Chaînes et Rouleaux : Pour les systèmes de convoyage qui transportent les pièces à travers les différentes étapes du processus de revêtement.

- Moteurs et Réducteurs : Nécessitent des remplacements pour éviter les pannes des systèmes de transport.

- Agitateurs et Mélangeurs de Poudre

- Fonction : Maintiennent la poudre en mouvement pour éviter la sédimentation et assurer une distribution homogène. Les pièces mobiles, comme les pales d’agitation, peuvent s’user avec le temps.

Importance de la Gestion des Pièces de Rechange

Planification Proactive : Anticiper les besoins en pièces de rechange et maintenir un stock adéquat peut éviter des interruptions coûteuses de la production. Établir un calendrier de maintenance préventive permet de prédire les besoins en remplacements.

Fournisseurs de Confiance : Travailler avec des fournisseurs de pièces de rechange fiables garantit l’accès à des composants de haute qualité qui prolongent la durée de vie de l’équipement.

Consignation des Pièces : Mettre en place un système de consignation de pièces pour suivre l’utilisation des pièces de rechange et les réapprovisionner automatiquement.

Conclusion

La disponibilité de pièces de rechange essentielles et un programme de maintenance bien structuré sont cruciaux pour le bon fonctionnement des équipements de poudrage. La gestion proactive des pièces de rechange assure non seulement une production fluide mais aussi une qualité de revêtement constante. En ayant une stratégie d’entretien et de gestion des pièces bien définie, les entreprises peuvent réduire les temps d’arrêt et maximiser l’efficacité de leurs opérations de revêtement en poudre.

Si vous avez besoin de détails supplémentaires ou d’informations spécifiques sur l’un des composants ou des procédures, n’hésitez pas à me le faire savoir !

Pièces pour pistolets

Lorsqu’il s’agit de l’entretien et de la maintenance des pistolets de pulvérisation pour le revêtement en poudre, il est essentiel de disposer d’un stock adéquat de pièces de rechange spécifiques pour éviter des interruptions de production et maintenir une application uniforme et de haute qualité. Voici une liste des principales pièces de rechange pour les pistolets de pulvérisation de poudre, avec une description de leur fonction et des raisons pour lesquelles elles sont importantes :

Pièces de Rechange Essentielles pour Pistolets de Pulvérisation

- Buses de Pulvérisation

- Fonction : Les buses contrôlent la taille et la forme du motif de pulvérisation de poudre, influençant directement la couverture et l’uniformité de l’application.

- Types : Disponibles en différentes formes et tailles, telles que rondes ou plates, pour diverses applications et finitions.

- Remplacement : Les buses s’usent avec le temps en raison de l’abrasion de la poudre, ce qui peut altérer le motif de pulvérisation. Un stock de buses de rechange garantit une qualité constante.

- Électrodes

- Fonction : Chargent électrostatiquement la poudre pour assurer une adhésion uniforme à la surface de l’objet à revêtir.

- Usure : Les électrodes peuvent se corroder ou s’user, ce qui réduit leur efficacité de charge et peut entraîner une mauvaise adhésion de la poudre.

- Remplacement Régulier : Disposer d’électrodes de rechange assure que le pistolet maintient une charge électrostatique optimale.

- Chambres de Charge

- Rôle : La chambre de charge est où la poudre est ionisée avant d’être pulvérisée. Elle joue un rôle clé dans le processus de charge électrostatique.

- Usure : L’accumulation de poudre peut affecter l’efficacité de la charge, nécessitant un nettoyage régulier et, parfois, le remplacement de la chambre.

- Joints et Joints Toriques

- Fonction : Assurent l’étanchéité des systèmes pneumatiques et empêchent les fuites d’air qui pourraient affecter la performance du pistolet.

- Importance : Les joints et joints toriques peuvent se détériorer avec le temps, provoquant des pertes de pression et une application inégale.

- Maintenance : Vérifiez régulièrement l’état des joints et remplacez-les pour éviter les dysfonctionnements.

- Housses de Pistolet et Capots

- Rôle : Protègent les composants internes du pistolet contre la poudre et la poussière.

- Remplacement : Les capots peuvent être endommagés ou usés avec le temps, nécessitant un remplacement pour maintenir le pistolet propre et fonctionnel.

- Flexibles de Poudre

- Fonction : Transportent la poudre du réservoir au pistolet de pulvérisation.

- Usure : Les flexibles peuvent se boucher ou s’user, affectant le flux de poudre.

- Entretien : Des flexibles de rechange sont essentiels pour garantir un flux continu et éviter les interruptions.

- Cartouches de Filtration

- Utilisation : Les cartouches filtrantes intégrées dans certains systèmes de pistolet purifient l’air comprimé utilisé pour la pulvérisation.

- Maintenance : Un remplacement régulier est nécessaire pour assurer la propreté de l’air comprimé et éviter la contamination de la poudre.

- Connecteurs et Raccords

- Rôle : Connectent les différentes parties du système de pulvérisation, y compris les flexibles et les réservoirs.

- Vérification : Les connecteurs et raccords doivent être contrôlés régulièrement pour s’assurer qu’ils ne sont pas desserrés ou usés, ce qui pourrait entraîner des fuites.

- Pompes et Régulateurs d’Air

- Fonction : Régulent la pression de l’air pour une pulvérisation efficace et contrôlée.

- Usure : Les pompes et régulateurs peuvent se détériorer, nécessitant des pièces de rechange pour maintenir la pression correcte.

- Disponibilité : Avoir des pompes et régulateurs de rechange est crucial pour éviter des variations de pression qui affectent la qualité de l’application.

- Unités de Contrôle

- Rôle : Les panneaux de contrôle électroniques et les unités de commande régulent le fonctionnement du pistolet, y compris le débit de poudre et la charge électrostatique.

- Maintenance : Des problèmes électriques peuvent survenir, nécessitant des pièces de rechange pour garantir un fonctionnement sans interruption.

Importance de la Gestion des Pièces de Rechange

- Réduction des Temps d’Arrêt : Avoir un stock de pièces de rechange critique permet de minimiser les interruptions de production en cas de panne ou de défaillance.

- Qualité de Production : L’utilisation de pièces usées ou endommagées peut affecter la qualité de la pulvérisation, entraînant des défauts dans le revêtement. Les pièces de rechange assurent que la qualité reste constante.

- Économies de Coût à Long Terme : En entretenant régulièrement les pistolets avec des pièces de rechange, vous réduisez les risques de dommages plus graves qui pourraient nécessiter des réparations coûteuses ou le remplacement complet de l’équipement.

- Amélioration de la Sécurité : Assurer le bon fonctionnement des composants critiques contribue à la sécurité globale de l’environnement de travail, en réduisant le risque de fuites, de surchauffe, ou d’autres dangers.

Conclusion

La disponibilité et la gestion proactive des pièces de rechange pour les pistolets de pulvérisation sont essentielles pour maintenir une production efficace et de haute qualité dans les opérations de revêtement en poudre. En investissant dans un programme de maintenance préventive et en gardant un stock adéquat de pièces critiques, vous pouvez prolonger la durée de vie de votre équipement et optimiser vos processus de production.

Si vous avez besoin de plus d’informations sur l’une de ces pièces ou d’une autre assistance, n’hésitez pas à me le faire savoir !

Fours à thermolaquage

Les fours à thermolaquage, également appelés fours de polymérisation, jouent un rôle essentiel dans le processus de revêtement en poudre, en assurant une finition de qualité et durable. Ce procédé implique l’application de poudre thermodurcissable sur une surface qui est ensuite chauffée dans un four pour faire fondre et durcir la poudre, créant ainsi une couche uniforme et résistante. Voici un aperçu détaillé des fours à thermolaquage, de leur fonctionnement, des types disponibles, et des critères à considérer lors de leur sélection :

Fonctionnement des Fours à Thermolaquage

- Étapes du Processus de Thermolaquage

- Application de la Poudre : La poudre est appliquée sur la surface de l’objet à l’aide d’un pistolet de pulvérisation électrostatique. La charge électrostatique attire la poudre sur la surface, assurant une couverture uniforme.

- Polymérisation dans le Four : L’objet revêtu est ensuite placé dans un four à thermolaquage, où il est chauffé à une température spécifique pour fondre la poudre et la faire durcir.

- Durcissement : La chaleur permet aux particules de poudre de fusionner et de former une couche lisse et continue. Le processus de polymérisation dépend du type de poudre utilisée et des spécifications du fabricant.

- Caractéristiques des Fours à Thermolaquage

- Température : La plupart des poudres nécessitent des températures comprises entre 160°C et 230°C pour une polymérisation efficace.

- Durée : Le temps de polymérisation peut varier de 10 à 30 minutes, selon la taille de l’objet et le type de poudre.

- Uniformité de la Chaleur : Une distribution uniforme de la chaleur est cruciale pour éviter les défauts de surface, tels que des bulles ou des irrégularités.

Types de Fours à Thermolaquage

- Fours à Convection

- Principe : Utilisent l’air chaud pour chauffer les objets. Les ventilateurs répartissent la chaleur uniformément à l’intérieur du four.

- Avantages : Idéaux pour les objets volumineux et les lignes de production à grande échelle. Offrent une uniformité de chaleur efficace.

- Inconvénients : Peuvent être moins efficaces en termes de consommation d’énergie par rapport aux autres types de fours.

- Fours Infrarouges

- Principe : Utilisent des rayons infrarouges pour chauffer directement la surface de l’objet.

- Avantages : Réchauffement rapide, ce qui réduit le temps de polymérisation. Idéal pour les objets de formes complexes.

- Inconvénients : Moins efficace pour les objets très épais ou ceux avec des masses thermiques importantes.

- Fours à Induction

- Principe : Utilisent des champs électromagnétiques pour chauffer directement les objets métalliques.

- Avantages : Chauffage rapide et précis, idéal pour des applications spécifiques nécessitant un contrôle thermique précis.

- Inconvénients : Généralement plus coûteux et limités aux matériaux conducteurs.

- Fours Hybrides

- Principe : Combinent des technologies de chauffage à convection et infrarouge pour maximiser l’efficacité.

- Avantages : Permettent une flexibilité dans le traitement de différents types de pièces avec une consommation d’énergie optimisée.

- Inconvénients : Coût initial plus élevé dû à la complexité de la technologie intégrée.

Critères de Sélection d’un Four à Thermolaquage

- Capacité et Taille

- Dimensions du Four : Doivent correspondre à la taille des objets à traiter. Des fours plus grands sont nécessaires pour des pièces volumineuses ou des productions en série.

- Capacité de Charge : Évaluer la capacité de charge en termes de poids et de volume pour assurer que le four peut accueillir vos produits sans compromettre l’efficacité.

- Consommation Énergétique

- Efficacité Énergétique : Optez pour des modèles qui offrent une faible consommation d’énergie pour réduire les coûts d’exploitation.

- Isolation Thermique : Une bonne isolation aide à conserver la chaleur à l’intérieur du four, améliorant ainsi l’efficacité énergétique.

- Contrôle de Température

- Précision : La capacité à contrôler et maintenir précisément la température est essentielle pour la qualité de la finition.

- Systèmes de Contrôle Avancés : Recherchez des fours équipés de systèmes de contrôle numériques permettant un réglage précis et facile.

- Uniformité de la Chaleur

- Ventilation et Circulation d’Air : Assurez-vous que le four dispose de systèmes efficaces de circulation d’air pour garantir une distribution uniforme de la chaleur.

- Tests de Performance : Vérifiez les spécifications des tests de performance du fabricant pour l’uniformité thermique.

- Sécurité et Conformité

- Normes de Sécurité : Le four doit être conforme aux normes de sécurité locales et internationales, incluant des dispositifs de protection contre la surchauffe et des systèmes de verrouillage de sécurité.

- Émissions : Assurez-vous que le four respecte les réglementations concernant les émissions pour éviter les problèmes environnementaux.

Avantages des Fours à Thermolaquage

- Durabilité : Les finitions obtenues par thermolaquage sont extrêmement durables et résistantes aux éraflures, à la corrosion, et aux produits chimiques.

- Écologique : Ce procédé ne nécessite pas de solvants, ce qui réduit l’émission de composés organiques volatils (COV).

- Flexibilité de Design : Offre une large gamme de couleurs et de textures, ce qui permet une grande flexibilité en termes de design et de personnalisation.

Conclusion

Les fours à thermolaquage sont un élément crucial dans le processus de revêtement en poudre, assurant que la finition appliquée est à la fois esthétique et fonctionnelle. Le choix du bon type de four, combiné à une maintenance appropriée et à un contrôle rigoureux des paramètres de fonctionnement, peut considérablement améliorer la qualité de la production et réduire les coûts opérationnels.

Si vous avez besoin de plus de détails sur un aspect spécifique des fours à thermolaquage ou si vous souhaitez explorer d’autres éléments, n’hésitez pas à me le faire savoir !

Comparaison des Types de Fours à Thermolaquage

Lorsqu’il s’agit de choisir un four à thermolaquage pour le revêtement en poudre, il est crucial de comprendre les différences entre les différents types de fours disponibles. Chaque type de four a ses propres avantages et inconvénients, qui peuvent influencer la qualité de la finition, l’efficacité énergétique, le coût d’exploitation, et la flexibilité d’application. Voici une comparaison détaillée des principaux types de fours à thermolaquage :

1. Fours à Convection

Principe de Fonctionnement :

Les fours à convection chauffent l’air à l’intérieur du four, qui est ensuite distribué uniformément autour des pièces à l’aide de ventilateurs. Ce type de four est l’un des plus couramment utilisés dans l’industrie du thermolaquage.

Avantages :

- Uniformité de la Chaleur : Grâce à la circulation d’air, les fours à convection offrent une distribution uniforme de la chaleur, réduisant les risques de défauts dans le revêtement.

- Adaptabilité : Convient à une large gamme de tailles et de formes de pièces, y compris les objets volumineux.

- Coût Initial : Généralement, ces fours ont un coût initial plus bas par rapport aux autres technologies de chauffage plus avancées.

Inconvénients :

- Consommation Énergétique : Peut être moins efficace en termes d’énergie par rapport aux fours infrarouges ou à induction, surtout pour les grandes charges.

- Temps de Chauffage : Le temps de montée en température peut être plus long, ce qui peut affecter la rapidité du cycle de production.

2. Fours Infrarouges

Principe de Fonctionnement :

Les fours infrarouges utilisent des rayons infrarouges pour chauffer directement la surface des pièces. Ce type de chauffage est basé sur le transfert de chaleur par rayonnement.

Avantages :

- Rapidité de Chauffage : Les fours infrarouges chauffent rapidement les surfaces, ce qui réduit considérablement le temps de cycle.

- Efficacité Énergétique : Consomment généralement moins d’énergie puisqu’ils chauffent directement la pièce sans chauffer tout le volume d’air autour.

- Finitions Complexes : Idéal pour les pièces avec des formes complexes et des géométries difficiles, où un chauffage direct est avantageux.

Inconvénients :

- Uniformité de la Chaleur : Peut avoir des difficultés à chauffer uniformément des pièces très épaisses ou denses, car la chaleur ne pénètre pas aussi profondément.

- Coût Initial : Le coût d’installation peut être plus élevé, surtout si une personnalisation spécifique est requise pour l’application.

3. Fours à Induction

Principe de Fonctionnement :

Les fours à induction utilisent des champs électromagnétiques pour chauffer les objets métalliques directement. Ce type de chauffage est extrêmement rapide et précis.

Avantages :

- Précision : Offre un contrôle précis de la température, idéal pour des applications nécessitant une gestion thermique rigoureuse.

- Rapidité : Très rapide à chauffer, ce qui réduit les temps de cycle de production.

- Efficacité Énergétique : Chauffe directement le matériau conducteur, ce qui réduit les pertes énergétiques.

Inconvénients :

- Limitation des Matériaux : Ne peut être utilisé que sur des matériaux conducteurs, ce qui limite son utilisation aux métaux.

- Coût Élevé : Le coût initial est généralement plus élevé que les autres types de fours, et le coût de l’équipement peut être prohibitif pour certaines petites et moyennes entreprises.

4. Fours Hybrides

Principe de Fonctionnement :

Les fours hybrides combinent la technologie de convection et infrarouge pour offrir une flexibilité et une efficacité accrues.

Avantages :

- Flexibilité : Peut traiter une variété de pièces et de matériaux, maximisant ainsi la polyvalence des applications.

- Efficacité Améliorée : Combine les avantages des deux systèmes de chauffage pour une efficacité énergétique et de traitement améliorée.

- Optimisation de la Qualité : Peut offrir une meilleure qualité de finition en ajustant les méthodes de chauffage selon les besoins.

Inconvénients :

- Coût Initial : L’investissement initial peut être élevé en raison de la complexité accrue du système.

- Maintenance : Peut nécessiter un entretien plus régulier et complexe en raison de la présence de deux systèmes de chauffage différents.

Tableau Comparatif

Voici un tableau qui résume les principales caractéristiques de chaque type de four à thermolaquage :

| Type de Four | Avantages | Inconvénients | Applications Idéales |

|---|---|---|---|

| Convection | – Uniformité de chaleur<br>- Adaptabilité<br>- Coût initial bas | – Consommation énergétique<br>- Temps de chauffage long | Objets volumineux, production en série |

| Infrarouge | – Chauffage rapide<br>- Efficacité énergétique<br>- Finitions complexes | – Uniformité pour pièces épaisses<br>- Coût initial | Pièces complexes, temps de cycle rapide |

| Induction | – Précision thermique<br>- Rapidité<br>- Efficacité énergétique | – Limité aux matériaux conducteurs<br>- Coût élevé | Applications précises, matériaux conducteurs |

| Hybride | – Flexibilité<br>- Efficacité améliorée<br>- Qualité optimisée | – Coût initial élevé<br>- Maintenance complexe | Diversité de matériaux et de formes |

Conclusion

Le choix du type de four à thermolaquage dépend de plusieurs facteurs, notamment la nature des pièces à traiter, les exigences de production, le budget disponible, et l’efficacité énergétique souhaitée.

- Fours à Convection : Recommandés pour les opérations à grande échelle nécessitant une uniformité de chaleur sur des pièces volumineuses.

- Fours Infrarouges : Idéaux pour des cycles de production rapides et des pièces de formes complexes.

- Fours à Induction : Conviennent aux applications nécessitant un contrôle thermique précis, mais limités aux métaux.

- Fours Hybrides : Offrent une polyvalence maximale pour traiter divers matériaux et formes.

En évaluant soigneusement vos besoins spécifiques et en tenant compte des avantages et des inconvénients de chaque type de four, vous pouvez faire un choix éclairé qui optimisera vos opérations de revêtement en poudre. Si vous avez besoin de plus d’informations ou de conseils supplémentaires, n’hésitez pas à demander !

Exemples d’applications

Les fours à thermolaquage sont utilisés dans une variété d’industries en raison de leurs capacités à fournir des finitions durables, esthétiques, et résistantes. Voici quelques exemples d’applications industrielles et commerciales où les fours à thermolaquage sont couramment utilisés :