Le equipement de revêtement en poudre, notamment les pistolets automatiques, joue un rôle clé dans l’industrie de la peinture en poudre, offrant des solutions efficaces et précises pour l’application de revêtements sur une variété de surfaces. Voici une description détaillée de cet équipement et des pistolets automatiques de revêtement en poudre

L’équipement de revêtement en poudre et les pistolets automatiques jouent un rôle essentiel dans le domaine de la finition industrielle. Ces outils technologiques sont conçus pour appliquer efficacement des revêtements en poudre sur diverses surfaces, offrant une alternative durable et esthétique aux méthodes traditionnelles de peinture liquide.

L’équipement de revêtement en poudre est constitué de plusieurs composants clés, chacun contribuant à un processus de revêtement efficace. Le système comprend généralement une cabine de pulvérisation, un ensemble de pistolets automatiques, un système de récupération de poudre, un four de polymérisation et des équipements de gestion de l’air. Ces éléments travaillent de concert pour assurer une application uniforme et de haute qualité du revêtement en poudre.

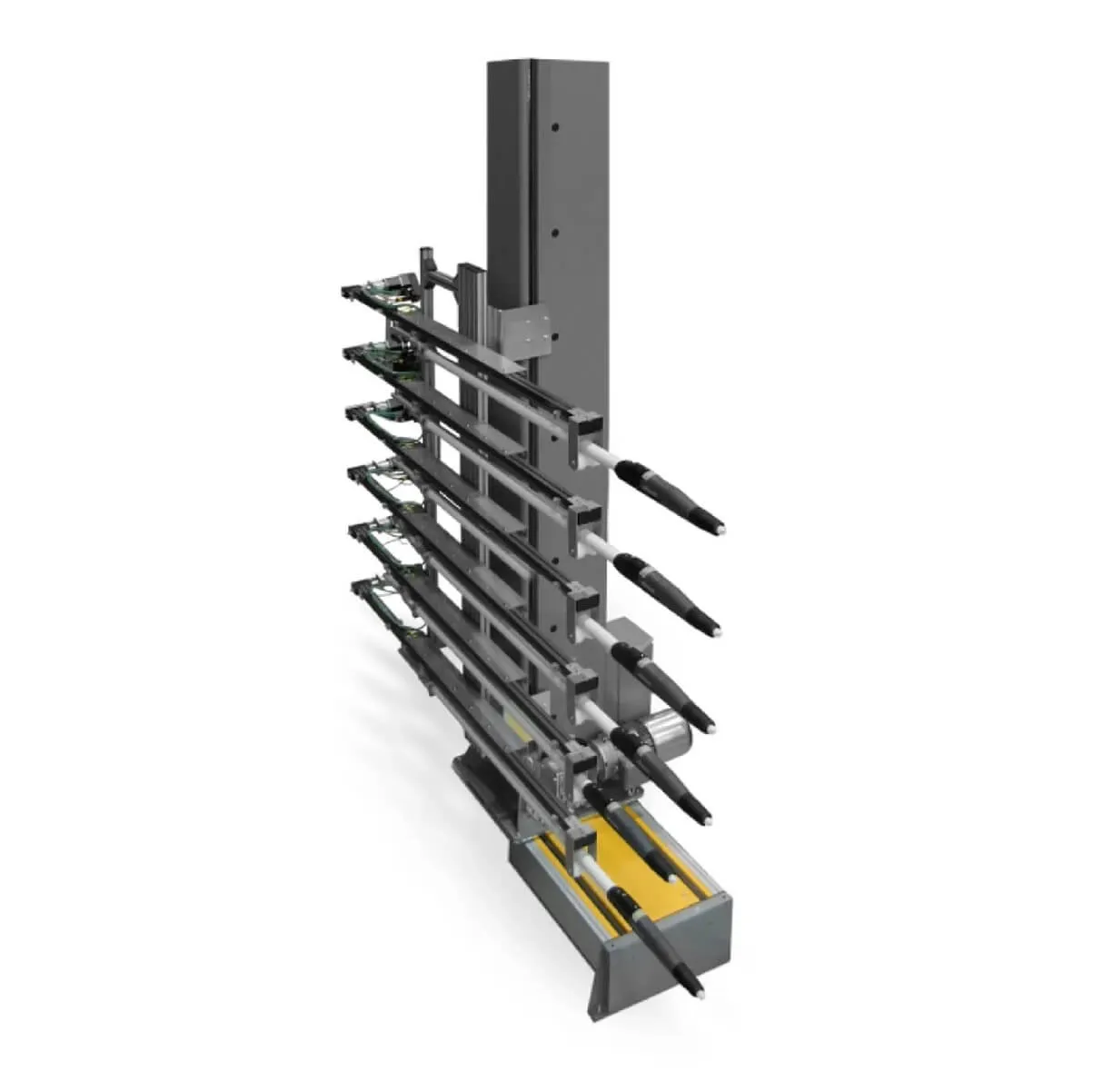

Les pistolets automatiques de revêtement en poudre sont des dispositifs spécialisés qui pulvérisent la poudre de manière précise sur la surface à revêtir. Ils sont équipés de technologies avancées telles que l’électrostatique, qui assure une adhérence optimale de la poudre sur la pièce. Les pistolets automatiques sont également dotés de systèmes de contrôle sophistiqués permettant d’ajuster la pression, le débit de poudre et la polarité électrostatique, offrant ainsi une flexibilité dans le processus de revêtement.

L’une des principales caractéristiques de l’équipement de revêtement en poudre est sa capacité à produire des finitions de haute qualité avec une efficacité opérationnelle accrue. Le processus de revêtement en poudre offre une résistance exceptionnelle à la corrosion, aux rayures et aux produits chimiques, ce qui en fait un choix idéal pour de nombreuses applications industrielles, telles que l’automobile, l’aérospatiale, le mobilier métallique et les équipements électroménagers.

En outre, le revêtement en poudre est respectueux de l’environnement, car il limite la production de déchets et n’utilise généralement pas de solvants nocifs. Cela en fait une option durable pour les entreprises cherchant à réduire leur impact environnemental tout en maintenant des normes élevées en matière de qualité de finition.

En conclusion, l’équipement de revêtement en poudre et les pistolets automatiques sont des éléments clés dans le secteur de la finition industrielle, offrant des solutions efficaces, durables et respectueuses de l’environnement. Ces technologies continuent d’évoluer pour répondre aux besoins croissants des industries modernes en matière de revêtement de surface.

Équipement de Revêtement en Poudre

L’équipement de revêtement en poudre constitue le socle essentiel des opérations de finition industrielle. Il englobe une série de composants sophistiqués travaillant de concert pour appliquer des revêtements en poudre de manière efficace et uniforme sur diverses surfaces. Cette technologie avancée est cruciale pour des secteurs tels que l’automobile, l’aérospatiale et la fabrication de mobilier métallique.

La cabine de pulvérisation, élément central de l’équipement, offre un environnement contrôlé où les opérateurs peuvent appliquer les revêtements avec précision. Les pistolets automatiques de haute technologie, intégrés à cette cabine, assurent une distribution uniforme de la poudre, tandis que le système de récupération permet de minimiser les déchets et de maximiser l’efficacité du processus.

En outre, l’équipement de revêtement en poudre est conçu pour garantir une adhérence optimale de la poudre sur la surface à revêtir. L’utilisation de technologies électrostatiques permet une fixation électrostatique, garantissant une répartition homogène et une couverture complète de la pièce.

L’ensemble du processus se termine généralement par la polymérisation dans un four spécialisé, assurant ainsi une finition durable et résistante. En optant pour l’équipement de revêtement en poudre, les industries peuvent non seulement atteindre des normes élevées en matière de qualité de finition, mais également contribuer à des pratiques plus durables, réduisant les émissions et l’utilisation de solvants nocifs associés aux méthodes de peinture traditionnelles. L’équipement de revêtement en poudre est ainsi devenu un pilier incontournable pour les entreprises cherchant à allier performance, durabilité et respect de l’environnement dans leurs processus de finition industrielle.

Pistolets automatiques de revêtement:

Les pistolets automatiques de revêtement représentent l’épine dorsale de la précision et de l’efficacité dans le domaine du revêtement en poudre. Ces dispositifs spécialisés sont conçus pour pulvériser la poudre de manière précise et homogène sur les surfaces à revêtir, jouant ainsi un rôle déterminant dans la qualité finale du produit.

Dotés de technologies avancées, telle que l’électrostatique, ces pistolets offrent une adhérence optimale de la poudre, assurant une couverture uniforme même sur des formes complexes. Les systèmes de contrôle sophistiqués intégrés permettent aux opérateurs de régler avec précision la pression, le débit de poudre, et d’autres paramètres essentiels, offrant une flexibilité inégalée pour s’adapter à diverses applications industrielles.

Un avantage majeur des pistolets automatiques de revêtement réside dans leur capacité à maximiser l’efficacité du processus, réduisant ainsi les coûts opérationnels. Ces pistolets sont souvent équipés de mécanismes de changement rapide de couleur, permettant une transition fluide entre les différents revêtements sans compromettre la qualité. Cette polyvalence est particulièrement cruciale dans des environnements de production où la variété des pièces et des finitions est fréquente.

En résumé, les pistolets automatiques de revêtement sont des outils technologiques de pointe qui apportent une précision inégalée au processus de revêtement en poudre. Leur capacité à combiner la précision avec l’efficacité opérationnelle en fait un choix privilégié pour les industries axées sur la qualité et la productivité dans leurs opérations de finition industrielle.

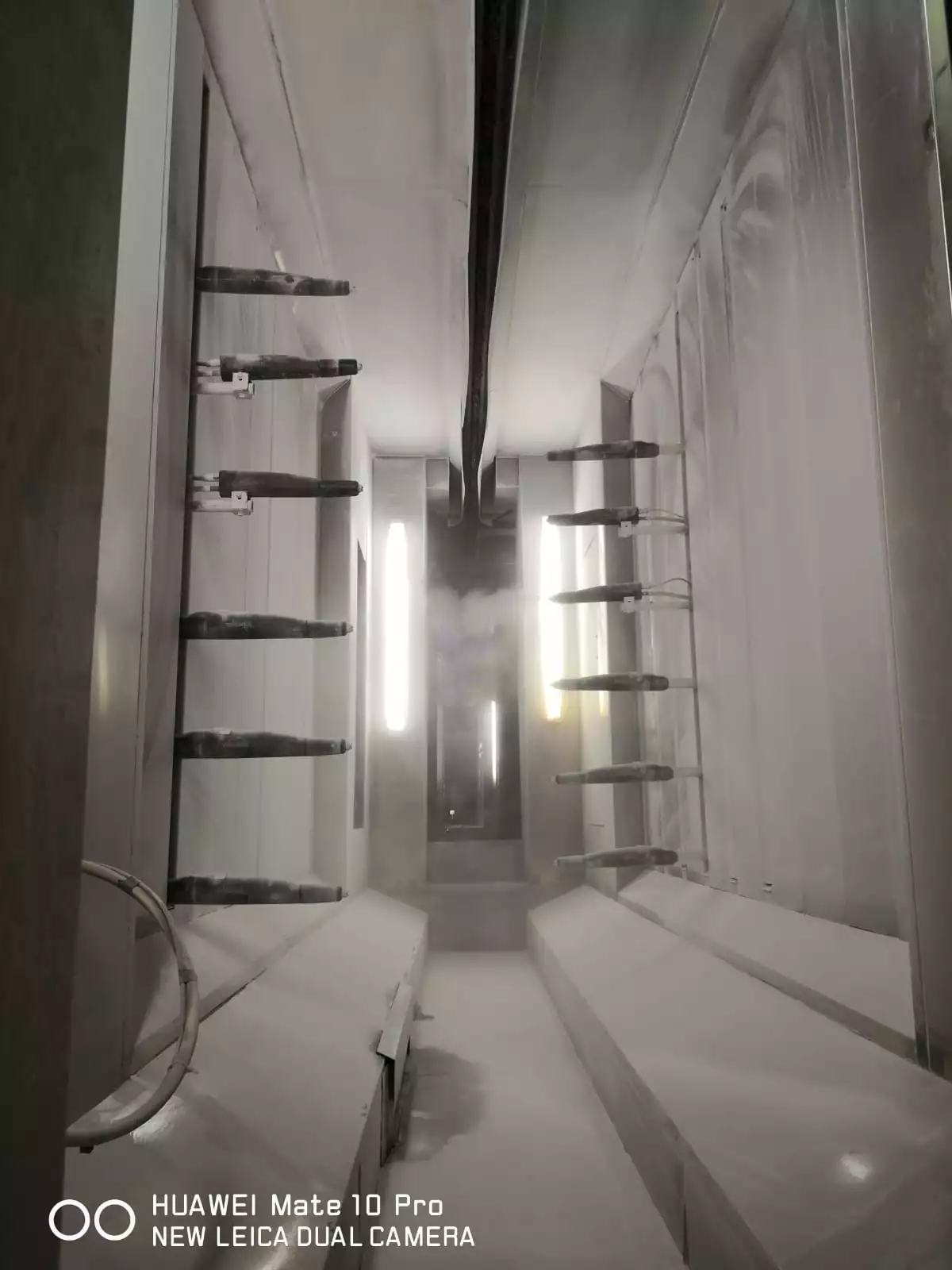

Cabine de pulvérisation :

Au cœur du processus de revêtement en poudre se trouve la cabine de pulvérisation, un élément central et stratégique de l’équipement dédié à la finition industrielle. La cabine de pulvérisation est conçue pour offrir un environnement contrôlé où les opérateurs peuvent appliquer avec précision les revêtements en poudre sur diverses surfaces.

La conception de la cabine vise à maximiser l’efficacité du processus de revêtement. Des systèmes de filtration sophistiqués sont intégrés pour maintenir un environnement propre et contrôler les particules de poudre en suspension. Ces systèmes garantissent non seulement la qualité du revêtement mais contribuent également à la sécurité des opérateurs en limitant leur exposition aux particules de poudre.

La cabine de pulvérisation est équipée de pistolets automatiques hautement spécialisés, permettant une distribution uniforme de la poudre sur la surface cible. Les opérateurs peuvent ajuster divers paramètres, tels que la pression de pulvérisation, pour s’adapter à des exigences spécifiques de revêtement, assurant ainsi une finition précise et de haute qualité.

Un autre aspect crucial de la cabine de pulvérisation est la facilité d’utilisation et la flexibilité qu’elle offre aux opérateurs. Des fonctionnalités telles que des systèmes de changement rapide de couleur et des commandes conviviales contribuent à optimiser l’efficacité opérationnelle, permettant des transitions fluides entre les différentes tâches de revêtement.

En somme, la cabine de pulvérisation joue un rôle central dans la chaîne de production du revêtement en poudre, alliant technologie, contrôle de l’environnement et facilité d’utilisation pour garantir des résultats optimaux dans les applications industrielles les plus exigeantes.

Système de récupération de poudre :

Le système de récupération de poudre est une composante cruciale de l’équipement de revêtement en poudre, visant à maximiser l’efficacité du processus tout en minimisant les déchets. Ce système ingénieux contribue non seulement à des opérations plus durables, mais il permet également une utilisation plus économique des matériaux de revêtement.

La fonction principale du système de récupération de poudre est de collecter les particules de poudre qui n’adhèrent pas à la surface de la pièce pendant le processus de pulvérisation. Ces particules récupérées peuvent être réutilisées, réduisant ainsi les coûts liés à l’achat de nouvelles matières premières. Cela a un impact significatif sur la rentabilité du processus de revêtement en poudre.

Le système de récupération de poudre est souvent intégré à la cabine de pulvérisation et peut inclure des dispositifs tels que des cyclones, des filtres et des unités de collecte. Ces composants travaillent en tandem pour séparer la poudre excédentaire de l’air, la recueillant ensuite de manière à pouvoir être réintroduite dans le processus de revêtement.

L’efficacité du système de récupération de poudre a un impact direct sur la qualité du revêtement final et sur la réduction de l’impact environnemental. En minimisant les déchets de poudre, les entreprises peuvent adopter des pratiques plus durables tout en maintenant des normes élevées de performance.

En conclusion, le système de récupération de poudre représente une avancée significative dans le domaine du revêtement en poudre, offrant une approche économique et respectueuse de l’environnement pour l’application des revêtements industriels.

Revêtement électrostatique :

Le revêtement électrostatique est une technologie innovante intégrée aux pistolets automatiques de revêtement, visant à améliorer l’adhérence et la distribution uniforme de la poudre sur les surfaces à revêtir. Cette méthode repose sur les principes de l’électrostatique pour créer une charge électrique sur les particules de poudre, facilitant ainsi leur fixation sur la pièce cible.

Lors du processus de revêtement électrostatique, les particules de poudre sont chargées électriquement à l’intérieur du pistolet. La pièce à revêtir, quant à elle, est reliée à la terre. En raison de cette différence de charge, les particules de poudre sont attirées vers la surface de la pièce de manière uniforme, créant une couche de revêtement cohérente et adhérente.

Cette technologie offre plusieurs avantages. Tout d’abord, elle permet une distribution plus précise de la poudre, réduisant ainsi le gaspillage et optimisant l’utilisation des matériaux. De plus, le revêtement électrostatique favorise une couverture complète, même sur des formes complexes ou des surfaces difficiles d’accès, améliorant ainsi la qualité globale du revêtement.

Un autre aspect positif du revêtement électrostatique est la réduction de la surpulvérisation. Étant donné que les particules sont attirées par la pièce en raison de la charge électrique, moins de poudre est dispersée dans l’air, améliorant ainsi l’efficacité du système de récupération de poudre et réduisant les émissions dans l’environnement de travail.

En somme, le revêtement électrostatique représente une avancée majeure dans le domaine du revêtement en poudre, offrant une méthode plus efficace, économique et respectueuse de l’environnement pour obtenir des finitions de haute qualité sur une variété de surfaces industrielles.

Application uniforme :

L’application uniforme est un aspect critique du processus de revêtement en poudre, assurant une répartition homogène de la poudre sur la surface de la pièce à revêtir. Cette caractéristique est essentielle pour garantir une qualité de finition constante, sans irrégularités ni zones non revêtues.

Les pistolets automatiques de revêtement, avec leurs fonctionnalités avancées et systèmes de contrôle sophistiqués, jouent un rôle central dans la réalisation d’une application uniforme. Ces dispositifs sont conçus pour ajuster précisément des paramètres tels que la pression, le débit de poudre et d’autres variables, assurant ainsi une distribution égale de la poudre sur toute la surface.

L’homogénéité du revêtement est cruciale pour plusieurs raisons. Premièrement, elle garantit une esthétique de haute qualité, répondant aux normes visuelles et fonctionnelles exigées par diverses industries, notamment l’automobile, l’aérospatiale et le mobilier métallique. Deuxièmement, une application uniforme contribue à une protection plus efficace contre la corrosion, les rayures et d’autres agressions environnementales.

Les entreprises qui mettent l’accent sur l’application uniforme investissent souvent dans des technologies avancées d’automatisation et de contrôle de processus. Ces systèmes permettent de surveiller et d’ajuster en temps réel les paramètres du revêtement, garantissant une cohérence tout au long de la production.

En résumé, l’application uniforme est une caractéristique essentielle du revêtement en poudre, assurée par des équipements spécialisés tels que les pistolets automatiques. Cette uniformité contribue non seulement à une esthétique de haute qualité mais renforce également la durabilité des pièces revêtues, assurant ainsi une performance optimale dans diverses applications industrielles.

Four de polymérisation :

Le four de polymérisation est une étape cruciale du processus de revêtement en poudre, assurant la transformation de la poudre appliquée en un revêtement durable et résistant. Après l’application de la poudre sur la surface de la pièce, celle-ci est transportée vers le four où le processus de polymérisation se déroule.

La polymérisation est le processus chimique qui transforme la poudre de revêtement en un film solide et adhérent sur la pièce. À l’intérieur du four, la pièce est exposée à des températures élevées pendant une période spécifique. Cela permet aux polymères contenus dans la poudre de fondre, puis de réagir chimiquement pour former un revêtement solide et uniforme.

Le contrôle précis de la température et du temps de séjour dans le four de polymérisation est essentiel pour garantir la qualité du revêtement final. Des technologies avancées permettent aux entreprises de personnaliser ces paramètres en fonction des caractéristiques spécifiques de la poudre utilisée et des propriétés requises du revêtement.

Outre le durcissement du revêtement, le four de polymérisation offre d’autres avantages. Il contribue à l’élimination des solvants résiduels présents dans la poudre, renforçant ainsi les propriétés environnementales du processus. De plus, le revêtement durci présente une résistance exceptionnelle aux intempéries, aux produits chimiques et aux rayures, assurant une durabilité à long terme des pièces revêtues.

En conclusion, le four de polymérisation représente la dernière étape du processus de revêtement en poudre, conférant aux pièces leur résistance et leur finition définitives. Cette phase est cruciale pour garantir des résultats de haute qualité dans diverses applications industrielles.

Finition industrielle :

La finition industrielle est une étape essentielle dans la production de biens manufacturés, et l’équipement et les pistolets automatiques de revêtement en poudre jouent un rôle clé dans ce processus. La finition industrielle englobe toutes les opérations visant à améliorer l’apparence, la durabilité et parfois même les propriétés fonctionnelles des pièces fabriquées.

L’utilisation de revêtements en poudre dans la finition industrielle offre plusieurs avantages significatifs. Tout d’abord, elle permet d’obtenir des finitions de haute qualité, uniformes et esthétiquement attrayantes sur une variété de surfaces. Ces revêtements offrent également une excellente résistance à la corrosion, aux rayures, aux produits chimiques et aux intempéries, prolongeant ainsi la durée de vie des produits finis.

Les industries telles que l’automobile, l’aérospatiale, le mobilier métallique et l’électroménager intègrent largement des processus de finition industrielle pour répondre aux normes élevées de qualité et de performance. L’équipement de revêtement en poudre, avec ses pistolets automatiques et ses systèmes de récupération de poudre, offre une solution efficace et durable pour ces exigences.

En outre, la finition industrielle est souvent un élément clé de l’identité de marque, car elle contribue à l’esthétique générale des produits. Les entreprises peuvent personnaliser les couleurs, les textures et les finitions pour répondre aux préférences du marché et renforcer leur positionnement sur le plan visuel.

En résumé, la finition industrielle, facilitée par l’équipement et les pistolets automatiques de revêtement en poudre, est une composante essentielle du processus de fabrication moderne. Elle garantit non seulement une apparence attrayante, mais renforce également la résistance et la durabilité des produits finis, répondant ainsi aux normes élevées de l’industrie et des consommateurs.

Adhérence de la poudre :

L’adhérence de la poudre est une caractéristique fondamentale du processus de revêtement en poudre, déterminant la capacité du matériau de revêtement à se fixer de manière efficace et durable sur la surface de la pièce. Cette adhérence est cruciale pour assurer la qualité et la durabilité du revêtement final.

Les pistolets automatiques de revêtement, en particulier ceux utilisant la technologie électrostatique, sont conçus pour optimiser l’adhérence de la poudre. Lors de l’application, les particules de poudre acquièrent une charge électrostatique, créant ainsi une attraction électromagnétique entre la poudre et la surface à revêtir. Cela garantit une fixation uniforme et solide, même sur des formes complexes ou des contours difficiles.

Plusieurs facteurs influent sur l’adhérence de la poudre, notamment la préparation de surface, la propreté de la pièce et la compatibilité entre la poudre et le matériau de la pièce. Les opérateurs doivent s’assurer que la surface à revêtir est exempte de contaminants et correctement préparée pour favoriser une adhérence optimale.

Une adhérence efficace offre plusieurs avantages. Elle contribue à la formation d’un revêtement uniforme, évitant les défauts tels que les écaillages ou les bulles. De plus, une bonne adhérence garantit une protection optimale contre la corrosion, les rayures et les influences environnementales, prolongeant ainsi la durée de vie des pièces revêtues.

En conclusion, l’adhérence de la poudre est un aspect crucial du revêtement en poudre, assurant la cohérence et la robustesse du revêtement final. Les technologies avancées des pistolets automatiques de revêtement contribuent de manière significative à garantir une adhérence efficace dans diverses applications industrielles.

Processus de revêtement en poudre :

Le processus de revêtement en poudre est une méthode de finition de surface avancée et largement adoptée dans diverses industries. Il comprend plusieurs étapes intégrées pour assurer une application efficace et de haute qualité des revêtements en poudre sur les pièces à revêtir.

- Préparation de la surface : Avant l’application du revêtement en poudre, la surface de la pièce doit être préparée de manière adéquate. Cela implique souvent le nettoyage, le dégraissage et parfois le traitement de la surface pour garantir une adhérence optimale du revêtement.

- Application de la poudre : Une fois la surface préparée, la poudre est appliquée à l’aide de pistolets automatiques. Ces pistolets utilisent souvent la technologie électrostatique pour charger les particules de poudre, favorisant ainsi leur adhérence à la pièce. La cabine de pulvérisation est l’environnement contrôlé où cette opération se déroule, assurant une distribution uniforme de la poudre.

- Système de récupération de poudre : Les particules de poudre qui n’adhèrent pas à la pièce sont récupérées à l’aide d’un système de récupération de poudre. Cela permet de minimiser les déchets et de maximiser l’utilisation des matériaux, contribuant ainsi à des pratiques plus durables.

- Polymérisation : La pièce revêtue est ensuite transportée vers un four de polymérisation. À l’intérieur du four, la poudre fond et polymérise, formant ainsi un revêtement solide, durable et résistant. Ce processus chimique renforce également l’adhérence du revêtement à la pièce.

- Refroidissement et inspection : Après la polymérisation, les pièces revêtues sont refroidies avant d’être inspectées pour assurer la qualité du revêtement. Les défauts éventuels, tels que les bulles ou les écaillages, sont identifiés et corrigés si nécessaire.

Le processus de revêtement en poudre offre des avantages tels que la réduction des émissions de solvants, une finition durable, une application uniforme et une variété de finitions personnalisables. Il est devenu un choix privilégié dans de nombreuses industries en raison de sa combinaison de performance, d’efficacité et de respect de l’environnement.

Qualité de finition :

La qualité de finition dans le contexte du revêtement en poudre est un indicateur essentiel de la performance globale du processus. Elle englobe divers aspects, notamment l’apparence esthétique, la durabilité, la résistance aux éléments environnementaux et la cohérence du revêtement appliqué sur les pièces.

- Esthétique : La qualité de finition se manifeste visuellement, contribuant à l’aspect esthétique des pièces revêtues. Le revêtement en poudre offre souvent une finition lisse et uniforme, éliminant les imperfections telles que les bavures ou les variations de couleur. La capacité à produire des surfaces attractives est cruciale, en particulier dans des industries où l’aspect visuel joue un rôle prépondérant, comme l’ameublement ou l’automobile.

- Durabilité : Un autre aspect clé de la qualité de finition est la durabilité du revêtement. Les revêtements en poudre sont réputés pour leur résistance exceptionnelle à la corrosion, aux rayures, aux produits chimiques et aux intempéries. Une qualité de finition élevée garantit une protection efficace de la pièce revêtue contre ces facteurs, prolongeant ainsi sa durée de vie utile.

- Résistance aux éléments environnementaux : La qualité de finition doit permettre à la pièce de résister aux conditions environnementales auxquelles elle sera exposée. Cela inclut la résistance aux UV, aux variations de température, à l’humidité, et d’autres influences extérieures. Une finition de haute qualité maintient son intégrité même dans des environnements exigeants.

- Cohérence : La cohérence du revêtement sur l’ensemble des pièces revêtues est un indicateur crucial de la qualité. Il est essentiel que chaque pièce présente les mêmes caractéristiques de finition, éliminant ainsi les variations indésirables. Cela garantit la conformité aux normes de qualité et la satisfaction constante des clients.

En conclusion, la qualité de finition dans le revêtement en poudre est un objectif primordial pour les industries qui cherchent à fournir des produits durables, esthétiques et conformes aux normes les plus élevées. Les avancées technologiques dans l’équipement et les pistolets automatiques de revêtement contribuent de manière significative à atteindre ces standards élevés de qualité de finition.

Résistance à la corrosion :

La résistance à la corrosion est l’une des propriétés les plus importantes et recherchées des revêtements en poudre. Le processus de revêtement en poudre offre une protection exceptionnelle contre la corrosion, faisant de cette propriété un élément clé de la qualité du revêtement final.

- Barrière protectrice : Les revêtements en poudre créent une barrière physique entre la surface de la pièce et l’environnement extérieur. Cette barrière empêche l’humidité, l’oxygène et d’autres agents corrosifs d’entrer en contact direct avec le matériau de base, réduisant ainsi considérablement le risque de corrosion.

- Adhérence améliorée : La technologie électrostatique utilisée dans le processus de revêtement en poudre contribue à une adhérence améliorée de la poudre sur la surface de la pièce. Cette adhérence accrue garantit une couverture complète et uniforme, renforçant ainsi l’efficacité de la barrière protectrice contre la corrosion.

- Durabilité à long terme : La résistance à la corrosion des revêtements en poudre prolonge significativement la durée de vie des pièces revêtues. Les applications dans des environnements agressifs, tels que les zones côtières ou industrielles, bénéficient particulièrement de cette caractéristique, réduisant les coûts de maintenance et de remplacement.

- Applications variées : La capacité des revêtements en poudre à offrir une excellente résistance à la corrosion les rend adaptés à une multitude d’applications, notamment dans l’industrie automobile, l’aérospatiale, la construction, et d’autres secteurs où les pièces sont exposées à des conditions environnementales difficiles.

En résumé, la résistance à la corrosion dans le contexte du revêtement en poudre est une qualité essentielle qui améliore la durabilité, la performance et la valeur des pièces revêtues. Elle contribue à la préservation de l’intégrité structurelle des matériaux, renforçant ainsi la fiabilité des produits finis dans des environnements divers.

Environnement respectueux :

Le revêtement en poudre se distingue par son engagement envers des pratiques respectueuses de l’environnement, offrant des avantages substantiels par rapport aux méthodes de revêtement traditionnelles à base de solvants. Cette approche écologique s’aligne avec les exigences croissantes en matière de durabilité et de réduction de l’empreinte carbone.

- Réduction des émissions de solvants : Contrairement aux revêtements liquides qui nécessitent des solvants pour maintenir la consistance liquide, le revêtement en poudre ne requiert pas de solvants volatils. Cela se traduit par une réduction significative des émissions de composés organiques volatils (COV) dans l’air, contribuant ainsi à la préservation de la qualité de l’air intérieur et extérieur.

- Élimination des déchets liquides : Le processus de revêtement en poudre génère moins de déchets liquides par rapport aux méthodes de revêtement liquide. Les résidus liquides dangereux et les solvants ne sont pas présents, simplifiant la gestion des déchets et réduisant les risques environnementaux associés au traitement de ces déchets.

- Utilisation efficace des matériaux : Les systèmes de récupération de poudre dans le processus de revêtement en poudre permettent une utilisation efficace des matériaux. Les particules de poudre non utilisées peuvent être collectées, recyclées et réutilisées, minimisant ainsi les déchets et la consommation de nouvelles matières premières.

- Économies d’énergie : Le processus de polymérisation dans le four de revêtement en poudre nécessite généralement moins d’énergie que les procédés de séchage utilisés dans les revêtements liquides. Cela se traduit par des économies d’énergie, contribuant à une empreinte carbone réduite.

- Conformité aux normes environnementales : Les revêtements en poudre répondent souvent aux normes environnementales strictes en raison de leur faible émission de COV et de leur impact réduit sur les ressources naturelles. Cela permet aux entreprises de se conformer aux réglementations environnementales tout en offrant des produits de haute qualité.

En conclusion, le revêtement en poudre représente une solution respectueuse de l’environnement, alignée sur les objectifs de durabilité et de protection de l’écosystème. Son adoption contribue à une gestion responsable des ressources et à la réduction de l’impact environnemental global de l’industrie de la finition.

Équipement de gestion de l’air :

L’équipement de gestion de l’air joue un rôle crucial dans le processus de revêtement en poudre, contribuant à maintenir un environnement de travail sûr, propre et conforme aux normes réglementaires. Cet équipement est conçu pour contrôler les émissions atmosphériques générées par le processus de revêtement, assurant ainsi la protection de la santé des travailleurs et la préservation de la qualité de l’air.

- Systèmes de filtration : Les cabines de pulvérisation et les espaces de travail associés sont équipés de systèmes de filtration avancés. Ces filtres captent les particules de poudre en suspension dans l’air, minimisant ainsi la dispersion de ces particules à l’extérieur de l’atelier de revêtement. Cela contribue à maintenir un environnement de travail propre et évite la contamination de l’air ambiant.

- Ventilation contrôlée : Les systèmes de gestion de l’air intègrent souvent des dispositifs de ventilation contrôlée. Ces systèmes permettent de réguler le flux d’air dans la cabine de pulvérisation, assurant une distribution uniforme de la poudre tout en contrôlant les émissions vers l’extérieur. Une ventilation efficace contribue à prévenir l’accumulation de particules dans l’air et à maintenir des conditions de travail optimales.

- Contrôle des émissions : L’équipement de gestion de l’air est conçu pour minimiser les émissions de particules de poudre et de contaminants dans l’atmosphère. Des technologies telles que les cyclones, les filtres à manches et les collecteurs de poussière sont utilisées pour capturer les particules, permettant ainsi leur récupération ou leur élimination sûre.

- Conformité réglementaire : En intégrant des systèmes de gestion de l’air conformes aux réglementations environnementales, les entreprises de revêtement en poudre peuvent garantir leur conformité aux normes de qualité de l’air. Cela réduit les risques de sanctions réglementaires tout en démontrant un engagement envers la protection de l’environnement.

- Santé et sécurité des travailleurs : L’équipement de gestion de l’air contribue à créer un environnement de travail sûr pour les opérateurs. En réduisant l’exposition aux particules de poudre et aux émissions, il favorise la santé respiratoire des travailleurs, minimisant les risques liés à l’inhalation de substances potentiellement nocives.

En résumé, l’équipement de gestion de l’air est essentiel pour maintenir des conditions de travail sûres, pour respecter les normes environnementales et pour assurer une qualité de l’air optimale dans les installations de revêtement en poudre.

Automatisation des lignes de revêtement :

L’automatisation des lignes de revêtement en poudre représente une avancée technologique majeure dans l’industrie, offrant des avantages significatifs en termes d’efficacité, de précision et de rentabilité. Cette approche moderne transforme le processus de revêtement en poudre, apportant des améliorations notables à chaque étape du cycle de production.

- Pistolets automatiques programmables : Les lignes automatisées de revêtement en poudre intègrent des pistolets automatiques programmables. Ces dispositifs permettent une application précise de la poudre sur les pièces, en suivant des trajectoires définies par un programme informatique. Cela garantit une uniformité maximale dans l’application du revêtement, améliorant la qualité et réduisant les variations.

- Contrôle de processus en temps réel : Les systèmes d’automatisation offrent la possibilité de surveiller et de contrôler le processus de revêtement en temps réel. Les capteurs et les dispositifs de contrôle permettent d’ajuster automatiquement les paramètres tels que la pression de pulvérisation, le débit de poudre et la température du four, assurant une performance optimale tout au long du cycle de production.

- Changement rapide de couleur : L’automatisation facilite le changement rapide de couleur des pistolets de revêtement. Cette fonctionnalité permet une transition fluide entre différentes couleurs de poudre sans nécessiter d’arrêt prolongé de la production. Cela offre une flexibilité considérable pour répondre aux besoins de diverses commandes et spécifications de clients.

- Systèmes de récupération de poudre automatisés : Les lignes automatisées intègrent des systèmes de récupération de poudre automatisés. Ces systèmes collectent et recyclent efficacement la poudre non utilisée, réduisant ainsi les déchets et optimisant l’utilisation des matériaux.

- Robotique pour le chargement et le déchargement : Les robots industriels peuvent être utilisés pour automatiser les opérations de chargement et de déchargement des pièces dans le processus de revêtement. Cela améliore l’efficacité de la ligne de production, réduit les temps d’arrêt et minimise les erreurs humaines.

En conclusion, l’automatisation des lignes de revêtement en poudre représente une approche avancée et hautement efficiente, améliorant la qualité, la productivité et la flexibilité des opérations. Cette technologie contribue à positionner les entreprises de revêtement en poudre à la pointe de l’efficacité dans le secteur de la finition industrielle.

L’équipement de revêtement en poudre est conçu pour appliquer uniformément des revêtements en poudre sur des substrats tels que le métal, le plastique, le verre, et même certaines surfaces en bois. Les composants principaux de cet équipement comprennent :

- Cabine de Revêtement : Une enceinte spécialement conçue pour contenir le processus de pulvérisation de poudre. Elle est équipée de systèmes de filtration pour capturer les excès de poudre non adhérée, assurant ainsi un environnement de travail propre.

- Système de Pulvérisation : Cela inclut les pistolets de revêtement qui appliquent la poudre sur la surface. Ces pistolets peuvent être manuels, automatiques ou robotisés, offrant différentes options en termes de précision et d’efficacité.

- Four de Cuisson : Après l’application de la poudre, les pièces sont transportées dans un four de cuisson. La chaleur du four fait fondre la poudre pour former un revêtement durable et uniforme.

- Système de Gestion de la Poudre : Comprend des systèmes de récupération et de recyclage de la poudre pour minimiser les déchets et optimiser l’utilisation des matériaux.

Pistolets Automatiques de Revêtement en Poudre :

Les pistolets automatiques de revêtement en poudre sont des éléments clés de l’équipement de revêtement. Voici quelques caractéristiques importantes de ces pistolets :

- Automatisation Précise : Les pistolets automatiques sont équipés de systèmes de contrôle programmables qui permettent une application précise de la poudre. Cela garantit une distribution uniforme sur toute la surface de la pièce.

- Efficacité de Revêtement : Ces pistolets sont conçus pour maximiser l’efficacité de la pulvérisation, réduisant ainsi les pertes de poudre et minimisant les coûts opérationnels.

- Variété de Revêtements : Les pistolets automatiques peuvent être adaptés pour l’application de divers types de revêtements en poudre, y compris des revêtements spécifiques aux exigences du client.

- Maintenance Facile : Les pistolets automatiques sont souvent conçus pour faciliter l’entretien et le nettoyage, assurant une longue durée de vie et une performance constante.

- Systèmes de Contrôle Avancés : Intégration avec des systèmes de contrôle avancés pour surveiller et ajuster automatiquement les paramètres de pulvérisation en fonction des besoins de production.

L’utilisation de pistolets automatiques de revêtement en poudre offre des avantages tels qu’une meilleure uniformité de revêtement, une réduction des coûts liés à la poudre, et une amélioration de l’efficacité globale du processus de peinture en poudre.

En conclusion, l’équipement de revêtement en poudre, en particulier les pistolets automatiques, représente une technologie avancée qui répond aux exigences élevées de l’industrie en matière d’efficacité, de précision et de durabilité dans le domaine du revêtement en poudre. Ces technologies contribuent à la qualité des finitions de surface tout en optimisant les processus de production.

La peinture en poudre est une méthode de revêtement de surface qui utilise de la poudre sèche au lieu de peinture liquide. Ce procédé est devenu très populaire dans l’industrie en raison de ses nombreux avantages par rapport aux méthodes de peinture traditionnelles. L’équipement de poudrage joue un rôle crucial dans l’application de ce type de revêtement.

Avantages du Revêtement en Poudre

- Durabilité et résistance : Le revêtement en poudre offre une finition robuste et durable qui résiste aux égratignures, à l’usure et aux conditions climatiques difficiles.

- Écologique : Contrairement aux peintures liquides, le revêtement en poudre ne contient pas de solvants ni de composés organiques volatils (COV), ce qui en fait une option respectueuse de l’environnement.

- Coût-Efficacité : Bien que l’investissement initial dans l’équipement puisse être élevé, les économies réalisées sur le long terme grâce à la réduction des déchets et à l’efficacité du processus compensent largement ce coût.

Applications Industrielles

Le revêtement en poudre est largement utilisé dans diverses industries, notamment l’automobile, l’électronique, les appareils électroménagers, et les équipements extérieurs. Ce procédé assure non seulement une finition esthétique, mais aussi une protection contre la corrosion et d’autres formes de dégradation.

Fours de polymérisation

Les fours de polymérisation jouent un rôle essentiel dans le processus de revêtement en poudre, car ils permettent de chauffer la poudre appliquée pour qu’elle fonde et forme un film homogène et dur sur la surface de l’objet. Il existe plusieurs types de fours utilisés en fonction des besoins spécifiques de l’application.

Types de Fours

- Fours à convection : Ils utilisent l’air chaud pour transférer la chaleur à la pièce. Ces fours sont idéaux pour des charges lourdes et volumineuses.

- Fours infrarouges : Ils utilisent le rayonnement infrarouge pour chauffer directement la poudre, offrant un temps de polymérisation plus rapide.

- Fours à induction : Utilisés pour des applications spécifiques nécessitant un chauffage rapide et précis.

Caractéristiques Clés

Lors de la sélection d’un four de polymérisation, plusieurs caractéristiques doivent être prises en compte :

- Capacité de température : Doit correspondre aux exigences du type de poudre utilisée.

- Uniformité de la chaleur : Assure une répartition uniforme de la chaleur pour une finition uniforme.

- Efficacité énergétique : Les modèles économes en énergie permettent de réduire les coûts opérationnels.

Cabines de poudrage

Les cabines de poudrage sont des environnements contrôlés où la poudre est appliquée sur les pièces. Elles sont conçues pour assurer une application efficace et sûre, tout en minimisant la contamination.

Conception et Structure

- Cabines ouvertes : Idéales pour les petites pièces et une production à petite échelle.

- Cabines fermées : Conviennent aux grandes pièces et à la production en série.

- Systèmes de récupération de poudre : Intégrés pour récupérer et réutiliser l’excès de poudre.

Importance de la Ventilation et de la Sécurité

Une ventilation adéquate est cruciale pour éviter l’accumulation de particules de poudre, réduisant ainsi les risques d’incendie et d’explosion. De plus, les cabines doivent être équipées de systèmes de filtration pour protéger les travailleurs contre l’inhalation de poudre.

Les petites cabines de pulvérisation sont une solution idéale pour les petites applications de peinture. Elles sont abordables, faciles à utiliser et compactes.

La petite cabine de pulvérisation est un équipement indispensable dans les processus de revêtement, en particulier pour les entreprises ou ateliers de petite taille, les productions à faible volume ou les applications nécessitant un traitement localisé. Conçue pour offrir une solution compacte et économique, elle est parfaitement adaptée aux espaces restreints tout en garantissant une qualité optimale dans l’application de peintures ou de poudres. Son utilisation est particulièrement répandue dans les domaines de la personnalisation, de la réparation, et des finitions sur des pièces spécifiques ou des lots réduits.

Les petites cabines de pulvérisation se distinguent par leur simplicité d’installation et d’utilisation. Elles sont souvent fabriquées en matériaux légers mais robustes, tels que l’acier galvanisé ou l’aluminium, assurant une résistance à la corrosion et une durabilité à long terme. Ces cabines sont généralement équipées de systèmes de ventilation efficaces pour capturer les particules de peinture ou de poudre en excès, garantissant ainsi un environnement de travail propre et sécurisé. Cette fonctionnalité est essentielle pour protéger les opérateurs des émanations nocives et maintenir une atmosphère de travail saine.

L’un des principaux atouts des petites cabines de pulvérisation est leur polyvalence. Elles peuvent être utilisées avec différents types de peintures, qu’elles soient à base de solvants, à base d’eau ou sous forme de poudre. Cela les rend idéales pour une variété d’applications, qu’il s’agisse de projets artistiques, de la restauration d’objets anciens, ou de la finition de pièces industrielles de petite taille. De plus, leur conception modulaire permet souvent d’ajouter des fonctionnalités supplémentaires, comme des filtres spécifiques pour différents types de produits ou des systèmes de récupération de poudre pour minimiser les pertes et réduire les coûts.

Les cabines compactes offrent également un contrôle précis du processus de pulvérisation. Grâce à des systèmes de filtration avancés, elles capturent les particules excédentaires, réduisant ainsi les risques de contamination croisée entre les couleurs ou les types de revêtements. Certaines cabines sont équipées de parois transparentes ou semi-transparentes, permettant aux opérateurs de surveiller visuellement le processus sans compromettre la sécurité. Ces caractéristiques font des petites cabines de pulvérisation un choix idéal pour des travaux exigeant une finition impeccable et un contrôle strict des paramètres.

Pour les artisans et les petites entreprises, ces cabines représentent une solution économique et accessible. Leur coût d’acquisition est généralement inférieur à celui des grandes installations industrielles, tout en offrant des performances comparables pour des volumes de production réduits. De plus, leur faible encombrement permet de les installer dans des ateliers standards sans nécessiter d’importantes modifications de l’infrastructure existante. Cela est particulièrement avantageux pour les entreprises souhaitant optimiser leur espace tout en intégrant un processus de pulvérisation professionnel dans leur production.

Sur le plan écologique, les petites cabines de pulvérisation modernes sont souvent conçues pour minimiser leur impact sur l’environnement. Les systèmes de récupération de poudre permettent de réutiliser les excédents, réduisant ainsi le gaspillage de matériaux. Par ailleurs, les filtres intégrés limitent les émissions de particules et les rejets dans l’air, contribuant à un environnement de travail plus propre et respectueux des réglementations environnementales. Ces aspects sont de plus en plus importants dans un contexte où les entreprises cherchent à adopter des pratiques durables tout en maintenant des coûts compétitifs.

Dans le cadre de productions à faible volume, les petites cabines de pulvérisation se révèlent également idéales pour les changements fréquents de couleurs ou de matériaux. Leur conception permet un nettoyage rapide et facile, réduisant ainsi les temps d’arrêt entre les lots. Cela est particulièrement utile pour les entreprises travaillant sur des commandes personnalisées ou produisant des prototypes nécessitant des ajustements fréquents. Les fabricants proposent également des options de personnalisation pour ces cabines, permettant aux utilisateurs de les adapter à leurs besoins spécifiques.

En termes de sécurité, ces cabines sont conçues pour respecter des normes strictes. Les systèmes de ventilation intégrés empêchent l’accumulation de particules inflammables ou explosives dans l’air, réduisant les risques d’accidents. De plus, les matériaux ignifuges utilisés dans leur fabrication augmentent la sécurité globale de l’installation. Les opérateurs peuvent ainsi travailler en toute confiance, sachant que leur environnement de travail est bien protégé contre les dangers potentiels.

Le transport et l’installation des petites cabines de pulvérisation sont également simplifiés grâce à leur taille réduite et à leur conception légère. De nombreuses cabines sont livrées sous forme de kits faciles à assembler, permettant une mise en service rapide. Cette modularité est particulièrement utile pour les entreprises ou les artisans qui ont besoin d’une solution portable ou temporaire, comme lors de salons professionnels, d’expositions, ou d’interventions sur site.

Les secteurs qui bénéficient particulièrement des petites cabines de pulvérisation incluent la réparation automobile, la personnalisation de vélos, la restauration de meubles, et même la fabrication de bijoux ou d’objets décoratifs. Ces industries requièrent souvent une précision et une qualité de finition élevées, que les petites cabines de pulvérisation sont parfaitement capables de fournir. Elles permettent aux opérateurs de travailler sur des pièces uniques ou de petits lots sans compromettre la qualité ou l’efficacité du processus.

En conclusion, les petites cabines de pulvérisation offrent une solution pratique, économique et polyvalente pour une large gamme d’applications. Elles combinent des performances professionnelles avec une conception compacte et accessible, répondant aux besoins des petites entreprises, des artisans et des ateliers spécialisés. Avec leur capacité à offrir une finition de haute qualité, à optimiser les matériaux et à garantir un environnement de travail sûr et écologique, ces cabines sont un outil indispensable pour ceux qui recherchent des solutions de revêtement efficaces et abordables.

Les petites cabines de pulvérisation jouent également un rôle essentiel dans les projets de recherche et développement. Dans les laboratoires et les départements de prototypage, où la création de nouveaux produits ou matériaux exige des essais fréquents, ces cabines permettent d’effectuer des tests rapides et précis. Grâce à leur flexibilité, elles s’adaptent à une variété de scénarios expérimentaux, qu’il s’agisse de tester de nouvelles formulations de peinture, d’évaluer l’adhérence de revêtements sur différents matériaux, ou d’observer le comportement des produits dans des conditions simulées.

Un autre avantage significatif réside dans leur efficacité énergétique. Comparées aux installations de plus grande taille, les petites cabines nécessitent moins d’énergie pour fonctionner, ce qui réduit les coûts opérationnels tout en limitant l’impact environnemental. De plus, leur utilisation efficace de l’espace et des ressources s’inscrit parfaitement dans les démarches visant à rendre les processus industriels plus durables. Les fabricants intègrent de plus en plus des technologies écoénergétiques, telles que des systèmes LED pour l’éclairage et des ventilateurs basse consommation, afin d’optimiser leur performance globale.

Les petites cabines sont également un excellent choix pour les amateurs et les artisans passionnés qui souhaitent apporter des finitions professionnelles à leurs créations. Que ce soit pour peindre des objets décoratifs, restaurer des pièces anciennes ou personnaliser des articles comme des casques ou des instruments de musique, ces cabines offrent un contrôle total sur le processus d’application. Elles permettent aux utilisateurs de travailler dans des conditions similaires à celles des professionnels, tout en restant abordables et adaptées aux espaces domestiques ou aux petits ateliers.

Dans le domaine de l’enseignement et de la formation, les petites cabines de pulvérisation sont de plus en plus utilisées pour initier les étudiants et les apprentis aux techniques de revêtement. Leur simplicité et leur sécurité en font un outil pédagogique idéal pour comprendre les principes de base de la pulvérisation, tout en permettant d’expérimenter avec différents matériaux et procédés. Les écoles techniques, les universités et les centres de formation professionnelle intègrent souvent ces cabines dans leurs équipements pour offrir des expériences pratiques aux apprenants.

La maintenance de ces cabines est relativement simple, ce qui constitue un autre atout majeur. Les filtres, qui jouent un rôle crucial dans la capture des particules, sont faciles à remplacer ou à nettoyer, prolongeant ainsi la durée de vie de l’équipement. Les surfaces internes, souvent recouvertes de matériaux antiadhésifs, facilitent le nettoyage des dépôts de peinture ou de poudre. Cette facilité d’entretien contribue à maintenir un haut niveau de performance tout en réduisant les coûts d’exploitation.

Enfin, avec l’évolution constante des technologies de revêtement, les petites cabines de pulvérisation continuent de bénéficier d’améliorations. Les systèmes modernes intègrent des fonctionnalités telles que le contrôle numérique des paramètres de pulvérisation, la connectivité IoT pour le suivi à distance et l’analyse des données de production, ainsi que des interfaces utilisateur intuitives pour une utilisation simplifiée. Ces avancées rendent ces cabines encore plus attractives pour un large éventail d’utilisateurs, des amateurs aux professionnels.

En somme, les petites cabines de pulvérisation représentent une solution fiable et efficace pour répondre aux besoins diversifiés des industries, des ateliers d’artisanat et des projets individuels. Leur adaptabilité, leur simplicité et leur coût abordable les placent parmi les équipements les plus polyvalents et accessibles pour le revêtement et la finition. Avec des innovations continues et une demande croissante pour des outils performants et respectueux de l’environnement, elles continueront d’occuper une place centrale dans le paysage industriel et artisanal.

Les petites cabines de pulvérisation, en dépit de leur taille réduite, offrent également des possibilités de personnalisation avancées, ce qui les rend particulièrement intéressantes pour des secteurs aux exigences spécifiques. Par exemple, dans l’industrie de la mode ou du design, elles sont utilisées pour appliquer des finitions innovantes sur des matériaux non conventionnels, comme les tissus ou les composites. Ces applications nécessitent souvent des réglages précis pour garantir une répartition uniforme et une adhérence optimale des revêtements, ce que ces cabines permettent grâce à des systèmes de pulvérisation ajustables et des options de contrôle fin des paramètres.

Dans les applications artistiques et artisanales, ces cabines favorisent la créativité tout en offrant une protection essentielle contre les émanations et les particules en suspension. Les artistes qui travaillent sur des sculptures, des toiles ou des objets en trois dimensions peuvent bénéficier d’un environnement contrôlé qui leur permet de se concentrer sur les détails de leurs projets sans craindre pour leur santé ou la propreté de leur atelier. Les cabines peuvent être équipées de supports modulaires et réglables pour accueillir des objets de formes et de tailles variées, ce qui élargit leur champ d’utilisation.

Leur rôle dans les processus de réparation est également crucial. Dans des secteurs comme l’automobile ou l’électronique, les petites cabines de pulvérisation permettent d’effectuer des réparations ciblées sans nécessiter d’installations de grande envergure. Par exemple, pour réparer des rayures sur une carrosserie ou appliquer une nouvelle couche de protection sur des composants électroniques, elles offrent une solution rapide, propre et efficace. Cela en fait un outil essentiel pour les ateliers spécialisés dans les réparations, qui doivent souvent travailler sur des pièces uniques ou en série limitée.

Un autre domaine où ces cabines se révèlent indispensables est celui des laboratoires de test de qualité. Lorsqu’il s’agit d’évaluer la résistance ou les propriétés esthétiques de différents revêtements, les petites cabines permettent de créer des échantillons sous des conditions contrôlées. Cela garantit une analyse précise et répétable des performances des produits, un aspect clé pour les fabricants qui cherchent à innover ou à améliorer leurs offres. La possibilité de tester rapidement différentes formulations dans une cabine dédiée réduit également les coûts et les délais associés au développement de nouveaux produits.

La mobilité des petites cabines est un autre avantage important. Certaines sont conçues pour être facilement transportables, permettant ainsi leur utilisation sur des sites temporaires ou dans des contextes où la flexibilité est essentielle. Par exemple, elles peuvent être déployées sur des chantiers de construction pour des finitions directement sur place, évitant ainsi les coûts et les délais liés au transport des pièces à un atelier. Cette portabilité est également appréciée lors de démonstrations ou de foires commerciales, où les fabricants et les prestataires peuvent montrer leur savoir-faire dans un environnement pratique et contrôlé.

Les innovations dans le domaine de la filtration et de la gestion des flux d’air ont également contribué à améliorer la performance des petites cabines de pulvérisation. Les nouveaux systèmes de filtration multicouches capturent de manière encore plus efficace les particules et les solvants, tout en permettant une recirculation de l’air purifié à l’intérieur de la cabine. Ces technologies non seulement réduisent les émissions environnementales, mais elles prolongent également la durée de vie des filtres et diminuent les besoins en maintenance. Cela se traduit par des économies pour les utilisateurs et un impact environnemental moindre.

Enfin, les petites cabines de pulvérisation se positionnent comme un choix stratégique pour les entreprises cherchant à adopter des pratiques de production respectueuses de l’environnement. En limitant le gaspillage de matériaux grâce à des systèmes de récupération de poudre ou en optimisant l’application des peintures pour réduire les excédents, ces cabines participent activement à la transition vers des processus plus durables. Elles répondent ainsi aux attentes croissantes des clients et des régulateurs en matière de responsabilité écologique.

En conclusion, les petites cabines de pulvérisation ne se contentent pas d’offrir une solution technique pour l’application de revêtements. Elles incarnent une approche polyvalente, durable et accessible pour les professionnels et les particuliers à la recherche de performances élevées dans un format compact. Que ce soit pour des projets artistiques, des réparations, des tests de laboratoire ou des petites productions, elles continuent de se démarquer par leur capacité à répondre à des besoins variés tout en s’adaptant aux défis technologiques et environnementaux de notre époque.

Cabine de Poudre Pulvérisation

La cabine de poudre pulvérisation est un équipement clé dans le processus de thermolaquage, offrant un environnement contrôlé pour l’application uniforme de la peinture en poudre sur des pièces métalliques ou autres matériaux conducteurs. Elle joue un rôle central dans l’industrie du revêtement, garantissant une efficacité accrue, une qualité optimale et un respect des normes environnementales. Ce type de cabine est conçu pour capturer les particules de poudre excédentaires tout en protégeant les opérateurs et en minimisant les pertes de matériau.

Les cabines de poudre pulvérisation sont souvent fabriquées en acier ou en matériaux composites résistants à la corrosion, garantissant une durabilité à long terme. Leur conception modulaire permet de s’adapter à différents volumes de production et à des pièces de tailles variées, des composants industriels massifs aux objets plus petits et détaillés. Ces cabines sont équipées de systèmes de ventilation et de filtration avancés qui maintiennent un flux d’air constant, éliminant les particules en suspension pour éviter toute contamination et assurer une finition parfaite.

L’un des aspects les plus appréciés des cabines de poudre pulvérisation est leur capacité à réduire le gaspillage. Grâce à des systèmes de récupération efficaces, les particules de poudre excédentaires sont capturées et réutilisées, ce qui diminue considérablement les coûts de production. Ces cabines sont souvent équipées de filtres haute performance ou de cyclones qui séparent les particules de poudre de l’air, permettant ainsi une récupération optimale. Cela contribue également à maintenir un environnement de travail propre et à respecter les réglementations environnementales.

L’application de la peinture en poudre dans ces cabines repose sur des pistolets électrostatiques qui chargent la poudre avec une charge électrique. Cette charge permet à la poudre d’adhérer fermement à la surface conductrice de la pièce, assurant une couverture uniforme même sur des formes complexes ou des zones difficiles d’accès. Les cabines sont conçues pour maximiser cette efficacité, en optimisant le flux d’air et en réduisant les perturbations qui pourraient affecter la répartition de la poudre.

Les cabines de poudre pulvérisation modernes intègrent souvent des technologies numériques pour améliorer leur performance. Les systèmes de contrôle permettent de régler avec précision les paramètres tels que le débit d’air, la pression de pulvérisation et les cycles de nettoyage automatique. Ces fonctionnalités simplifient l’utilisation de la cabine, réduisent les erreurs humaines et garantissent une répétabilité élevée, ce qui est essentiel pour les productions en série. De plus, certaines cabines sont équipées de systèmes de surveillance en temps réel qui alertent les opérateurs en cas de problème, minimisant ainsi les temps d’arrêt.

Un autre avantage notable de ces cabines est leur polyvalence. Elles peuvent être utilisées pour une large gamme d’applications, des revêtements industriels robustes pour les équipements lourds aux finitions décoratives sur des objets du quotidien comme les meubles ou les accessoires de maison. Leur flexibilité permet également de changer rapidement de couleur ou de type de poudre, ce qui est idéal pour les productions personnalisées ou les petites séries.

En termes de sécurité, les cabines de poudre pulvérisation sont conçues pour minimiser les risques liés à l’accumulation de particules inflammables. Les systèmes de ventilation empêchent la formation de poches de poudre dans l’air, réduisant ainsi les risques d’incendie ou d’explosion. Les matériaux utilisés pour leur construction sont souvent ignifuges, et des capteurs intégrés surveillent en permanence les conditions internes pour détecter tout problème potentiel.

L’entretien des cabines de poudre pulvérisation est également relativement simple. Les surfaces internes lisses et les systèmes de nettoyage automatique facilitent l’élimination des résidus de poudre, réduisant ainsi le temps et les efforts nécessaires pour préparer la cabine pour une nouvelle opération. De plus, les filtres et les autres composants critiques sont facilement accessibles pour un remplacement rapide, minimisant les interruptions dans la production.

Pour les entreprises cherchant à intégrer ces cabines dans leurs lignes de production, leur conception modulaire permet une installation rapide et une compatibilité avec des équipements connexes tels que les fours de polymérisation ou les convoyeurs automatisés. Cela simplifie l’intégration dans des systèmes existants tout en permettant des mises à niveau futures en fonction des besoins croissants de production.

Dans le contexte de la durabilité, les cabines de poudre pulvérisation s’alignent parfaitement avec les objectifs environnementaux modernes. Contrairement aux peintures liquides traditionnelles, les poudres ne contiennent pas de solvants, réduisant ainsi les émissions de composés organiques volatils (COV). Cette caractéristique, combinée à la récupération efficace de la poudre excédentaire, fait de ces cabines un choix écologique pour les industries cherchant à minimiser leur empreinte carbone.

En conclusion, la cabine de poudre pulvérisation est un équipement essentiel pour quiconque cherche à obtenir des revêtements de haute qualité avec une efficacité maximale. Grâce à leur conception innovante, leurs systèmes avancés de récupération de poudre et leur adaptabilité à divers contextes industriels, ces cabines offrent une solution fiable et économique pour les besoins de revêtement modernes. Que ce soit pour des productions à grande échelle ou des applications spécialisées, elles représentent un investissement judicieux pour toute entreprise souhaitant optimiser ses processus de finition.

Les cabines de poudre pulvérisation continuent d’évoluer pour répondre aux exigences croissantes des industries modernes en termes de performance, de productivité et de durabilité. Les fabricants rivalisent d’ingéniosité pour introduire de nouvelles fonctionnalités qui simplifient encore davantage les opérations tout en garantissant une qualité irréprochable des revêtements appliqués. Ces avancées sont particulièrement perceptibles dans l’intégration de technologies intelligentes et dans l’optimisation des processus de changement de couleur.

L’un des défis majeurs dans l’utilisation des cabines de poudre est le passage d’une couleur de poudre à une autre, qui peut être une opération chronophage si elle n’est pas bien gérée. Les modèles récents intègrent des systèmes de nettoyage automatisé qui réduisent considérablement le temps nécessaire pour éliminer la poudre résiduelle de l’intérieur de la cabine. Ces systèmes utilisent des jets d’air comprimé ou des dispositifs à vide pour atteindre même les zones les plus difficiles d’accès, garantissant un changement rapide et propre. Cela permet aux entreprises de passer facilement d’une commande à l’autre sans compromettre la productivité.

L’automatisation des cabines de poudre pulvérisation ne se limite pas au nettoyage. Les systèmes de commande intelligents permettent de surveiller et d’ajuster en temps réel des paramètres tels que la vitesse du flux d’air, l’intensité de la charge électrostatique et la pression d’application de la poudre. Ces ajustements dynamiques assurent une application uniforme sur des surfaces complexes, même lorsque les conditions environnementales ou les spécificités des pièces changent. De plus, les données collectées par ces systèmes peuvent être analysées pour identifier des opportunités d’amélioration et optimiser l’utilisation des ressources.

En matière de durabilité, les cabines de poudre pulvérisation modernes intègrent des solutions encore plus respectueuses de l’environnement. Par exemple, les systèmes de filtration évolués utilisent des matériaux recyclables et ont une durée de vie prolongée, réduisant ainsi la fréquence de leur remplacement. Par ailleurs, les fabricants développent des poudres à base de matériaux renouvelables ou recyclés, qui fonctionnent parfaitement avec ces cabines, offrant ainsi une solution globale respectueuse de l’écosystème.

La polyvalence reste un point fort des cabines de poudre pulvérisation. Alors que certaines industries, comme l’automobile ou l’aéronautique, exigent des finitions extrêmement robustes et précises, d’autres, comme la décoration intérieure ou les biens de consommation, privilégient des options esthétiques et personnalisées. Les cabines modernes répondent à ces besoins variés en proposant des configurations sur mesure, telles que des systèmes de convoyeurs ajustables pour traiter des pièces de tailles et de formes variées. Elles peuvent aussi être combinées avec des équipements périphériques, comme des robots de pulvérisation, pour augmenter encore leur flexibilité.

Dans les ateliers à faible volume ou spécialisés, les cabines compactes restent une solution de choix. Elles offrent une qualité similaire à celle des grands systèmes industriels tout en occupant un espace réduit, ce qui les rend idéales pour les entreprises émergentes ou les projets à échelle réduite. Ces modèles peuvent être installés rapidement et nécessitent peu d’investissement initial, permettant aux petites entreprises de profiter des avantages de la pulvérisation de poudre sans les contraintes associées aux installations plus complexes.

L’entretien des cabines reste un aspect primordial pour garantir leur performance à long terme. Les utilisateurs sont encouragés à effectuer des vérifications régulières des systèmes de filtration, des buses des pistolets de pulvérisation et des surfaces internes de la cabine. Les fabricants proposent souvent des contrats de maintenance ou des kits spécifiques pour simplifier ces tâches. De plus, la disponibilité de pièces détachées standardisées facilite les réparations, réduisant ainsi les temps d’arrêt et les coûts associés.

Enfin, l’impact esthétique et fonctionnel des cabines de poudre pulvérisation sur les produits finis ne peut être sous-estimé. En permettant l’application de couches uniformes et durables, elles assurent une protection optimale contre les éléments, tels que la corrosion, tout en offrant une large gamme de finitions visuelles. Cela est particulièrement important dans des secteurs où l’apparence et la qualité perçue des produits influencent directement les décisions des consommateurs.

En conclusion, les cabines de poudre pulvérisation représentent une technologie incontournable pour toute industrie nécessitant des revêtements de qualité supérieure. Grâce à des innovations continues, elles offrent des performances accrues, une adaptabilité remarquable et un impact environnemental réduit. Ces caractéristiques en font un pilier essentiel dans les processus de finition modernes, combinant efficacité, durabilité et esthétisme pour répondre aux exigences des marchés contemporains.

Cabine de Peinture Poudre

La cabine de peinture poudre est un élément central dans le processus de finition des surfaces, notamment dans le cadre du thermolaquage. Elle constitue un environnement spécialement conçu pour l’application uniforme de peintures en poudre sur divers substrats, principalement des métaux, mais aussi d’autres matériaux conducteurs. Grâce à sa conception avancée et à son intégration dans des systèmes industriels ou artisanaux, elle garantit une qualité de finition exceptionnelle, une efficacité optimale et une conformité avec les normes environnementales les plus strictes.

Une cabine de peinture poudre se distingue par sa structure soigneusement étudiée, souvent réalisée en acier ou en matériaux composites, pour assurer sa durabilité et sa résistance aux conditions exigeantes de l’application de peinture. Elle est équipée de parois lisses qui minimisent l’adhérence de la poudre, facilitant ainsi le nettoyage et le changement de couleurs. La conception ergonomique de ces cabines leur permet de s’adapter à une large gamme de pièces, qu’elles soient grandes, petites, plates ou complexes.

Le principe de fonctionnement repose sur l’utilisation de pistolets électrostatiques qui chargent les particules de peinture en poudre. Ces particules, grâce à leur charge, adhèrent uniformément à la surface de la pièce, garantissant une couverture homogène, même sur des géométries complexes ou des zones difficilement accessibles. La cabine est dotée de systèmes de ventilation sophistiqués qui contrôlent le flux d’air pour éviter la dispersion des particules et assurer un environnement propre et sûr pour les opérateurs.

Un des avantages clés de la cabine de peinture poudre est sa capacité à récupérer la poudre excédentaire. Les systèmes de récupération, tels que les cyclones ou les filtres haute efficacité, capturent les particules non déposées sur les pièces pour les réutiliser. Ce procédé réduit considérablement le gaspillage de matériau, rendant le processus à la fois économique et écologique. Les cabines modernes atteignent des taux de récupération très élevés, maximisant ainsi l’utilisation de la peinture en poudre.

Les cabines de peinture poudre sont également conçues pour répondre aux besoins variés des industries. Dans les grandes productions, elles peuvent être intégrées à des lignes automatisées où des robots appliquent la peinture avec une précision inégalée. Dans les ateliers plus petits, elles sont utilisées en mode manuel, offrant une flexibilité pour les séries limitées ou les pièces uniques. Cette adaptabilité en fait un équipement essentiel pour des secteurs aussi divers que l’automobile, la construction, l’électroménager, ou encore l’artisanat et le design.

En termes d’écologie, les cabines de peinture poudre se distinguent par leur faible impact environnemental. Contrairement aux peintures liquides, les poudres ne contiennent pas de solvants, ce qui élimine les émissions de composés organiques volatils (COV). Cette caractéristique, combinée à la récupération des excédents de poudre, contribue à réduire l’empreinte carbone des entreprises tout en respectant les normes environnementales de plus en plus strictes.

La sécurité est un autre aspect crucial dans la conception des cabines de peinture poudre. Les systèmes de ventilation et de filtration empêchent l’accumulation de particules en suspension, réduisant ainsi les risques d’incendie ou d’explosion. Les cabines sont souvent équipées de capteurs qui surveillent en temps réel les conditions internes, alertant les opérateurs en cas de problème potentiel. Ces dispositifs garantissent un environnement de travail sûr pour les utilisateurs tout en maintenant une performance optimale.

L’entretien des cabines de peinture poudre est facilité par leur conception modulaire. Les filtres, les buses des pistolets et les systèmes de récupération sont facilement accessibles pour le nettoyage ou le remplacement, minimisant ainsi les interruptions de production. Les fabricants proposent souvent des kits d’entretien et des contrats de maintenance pour assurer la longévité de l’équipement et sa conformité aux normes en vigueur.

Les innovations récentes ont permis d’améliorer encore les performances des cabines. Des systèmes de contrôle numérique permettent de régler et de surveiller avec précision les paramètres d’application, comme la vitesse de pulvérisation, l’intensité de la charge électrostatique ou le flux d’air. Ces ajustements garantissent une qualité constante, même dans des environnements de production exigeants ou lors de l’utilisation de différents types de poudre.

Enfin, les cabines de peinture poudre jouent un rôle essentiel dans l’obtention de finitions de haute qualité. Elles permettent d’appliquer des revêtements uniformes, esthétiquement attrayants et résistants à l’usure, à la corrosion et aux conditions climatiques. Ces propriétés en font un choix privilégié pour les fabricants cherchant à valoriser leurs produits et à répondre aux attentes croissantes des clients en matière de durabilité et d’apparence.

En conclusion, la cabine de peinture poudre est un équipement indispensable pour les industries et les ateliers cherchant à allier efficacité, économie et respect de l’environnement. Son rôle central dans le processus de thermolaquage, sa capacité d’adaptation à divers besoins et ses innovations constantes en font une solution de choix pour les applications de revêtement modernes. Que ce soit pour des productions à grande échelle ou des projets plus spécifiques, elle offre une performance inégalée et une qualité irréprochable.

Les cabines de peinture poudre continuent d’évoluer grâce à l’intégration de technologies avancées et à des améliorations constantes en matière d’efficacité, de sécurité et de flexibilité. Ces innovations répondent aux besoins croissants des industries modernes et permettent de relever les défis liés à la qualité des revêtements, à la réduction des coûts et à la durabilité environnementale.

L’une des tendances notables dans les cabines de peinture poudre modernes est l’automatisation accrue. Les cabines sont désormais équipées de systèmes de contrôle intelligents qui permettent une gestion précise et personnalisée des paramètres d’application. Ces systèmes peuvent adapter automatiquement les réglages en fonction de la forme, de la taille et des matériaux des pièces à peindre, garantissant ainsi une application uniforme et efficace. De plus, ces technologies permettent de surveiller en temps réel les performances de la cabine, offrant des données précieuses pour optimiser le processus et détecter rapidement les éventuelles anomalies.

Les changements rapides de couleur, qui étaient autrefois une opération complexe et chronophage, ont été considérablement simplifiés grâce aux cabines modernes. Des systèmes de nettoyage automatisés utilisent des flux d’air comprimé ou des technologies innovantes pour éliminer les résidus de poudre de manière rapide et complète. Cela réduit les temps d’arrêt entre deux productions, permettant aux entreprises d’être plus réactives face à des commandes variées ou à des séries limitées. Ces systèmes réduisent également le risque de contamination croisée entre les couleurs, garantissant ainsi une qualité irréprochable pour chaque application.

En termes de conception, les cabines sont devenues plus compactes et modulaires, ce qui facilite leur installation et leur intégration dans divers environnements de production. Cette modularité permet également une mise à jour ou une extension facile pour répondre à une augmentation de la demande ou à des besoins spécifiques. Par exemple, une cabine manuelle peut être transformée en cabine semi-automatique ou entièrement automatisée avec l’ajout de convoyeurs ou de robots de pulvérisation, offrant ainsi une flexibilité maximale pour l’utilisateur.

Les systèmes de récupération de poudre, qui sont essentiels pour minimiser le gaspillage et maximiser l’efficacité, ont également été perfectionnés. Les technologies de filtration avancées, comme les filtres HEPA ou les séparateurs cycloniques, permettent de capturer presque toutes les particules excédentaires et de les réintroduire dans le processus. Ces améliorations réduisent non seulement les coûts de production, mais elles renforcent également l’engagement des entreprises envers des pratiques industrielles durables.

Dans les grandes installations, les cabines de peinture poudre peuvent être intégrées à des lignes de production complètes, comprenant des systèmes de prétraitement, des fours de polymérisation et des convoyeurs automatisés. Ces lignes entièrement synchronisées permettent une production continue et rationalisée, minimisant les temps d’arrêt et maximisant la productivité. Cette intégration garantit également une meilleure traçabilité des produits et une gestion optimisée des ressources.

Pour les petites entreprises ou les ateliers spécialisés, les cabines de peinture poudre offrent une opportunité de rivaliser avec les grandes installations grâce à leur accessibilité et à leur efficacité. Les modèles compacts, faciles à installer et à entretenir, permettent d’obtenir des résultats professionnels sans nécessiter des investissements lourds. Cela ouvre la voie à une adoption plus large de la technologie de thermolaquage, même pour des productions à petite échelle ou personnalisées.

L’impact esthétique et fonctionnel des cabines de peinture poudre sur les produits finis reste un point fort indéniable. Elles permettent d’appliquer des revêtements aux finitions variées, allant des surfaces brillantes et lisses aux textures plus rugueuses ou mates, en fonction des préférences ou des exigences du client. En plus de leur attrait visuel, ces revêtements offrent une protection supérieure contre la corrosion, les rayures, et les conditions climatiques extrêmes, augmentant ainsi la durabilité des produits.

Enfin, la recherche et le développement dans ce domaine continuent de repousser les limites des performances des cabines de peinture poudre. Les nouvelles générations de poudres, plus légères et plus écologiques, sont spécialement conçues pour fonctionner avec ces cabines, offrant des finitions encore plus résistantes et des couleurs plus éclatantes. Cette synergie entre matériaux innovants et équipements avancés assure que les cabines de peinture poudre resteront à la pointe des technologies de revêtement pour les décennies à venir.

En résumé, la cabine de peinture poudre est un équipement indispensable pour les industries cherchant à combiner qualité, durabilité et rentabilité. Avec ses nombreuses fonctionnalités, son adaptabilité à divers besoins et ses performances accrues, elle représente un investissement stratégique pour optimiser les processus de finition et répondre aux exigences croissantes des marchés modernes. Que ce soit pour des productions à grande échelle ou des projets plus spécifiques, la cabine de peinture poudre continue d’être un pilier essentiel de l’industrie du revêtement.

Pistolets de pulvérisation

Les pistolets de pulvérisation de poudre sont des dispositifs utilisés pour appliquer la poudre sur la surface de l’objet. Ils utilisent un champ électrostatique pour attirer la poudre vers la pièce, assurant une couverture uniforme.

Types de Pistolets de Pulvérisation

- Pistolets à corona : Utilisent une charge électrique pour ioniser la poudre.

- Pistolets tribo : La poudre est chargée par friction, idéale pour les surfaces complexes.

Fonctionnement et Avantages

Les pistolets de pulvérisation sont appréciés pour leur capacité à appliquer la poudre de manière uniforme et efficace. Leur utilisation réduit le gaspillage de poudre et offre une finition de haute qualité.

Maintien de l’équipement de poudrage

Le maintien de l’équipement de poudrage en bon état de fonctionnement est essentiel pour garantir une production continue et de haute qualité. Avoir des pièces de rechange à portée de main est crucial pour minimiser les temps d’arrêt.

Importance des Pièces de Rechange

Les pièces de rechange assurent la continuité des opérations en cas de défaillance de l’équipement. Cela inclut les filtres, les buses de pistolet, et les éléments chauffants.

Conseils d’Entretien

- Inspection régulière : Vérifiez les pièces pour détecter tout signe d’usure ou de dommage.

- Nettoyage : Maintenez les cabines et les pistolets propres pour éviter la contamination croisée.

- Formation du personnel : Assurez-vous que les opérateurs sont formés pour identifier et résoudre les problèmes potentiels.

Conseils d’entretien d’équipement

- Inspection Régulière