Pistolet électrostatique: L’application en poudre est un procédé industriel utilisé dans diverses industries pour appliquer une fine couche de matière en poudre sur des surfaces, principalement pour des fins décoratives ou protectrices. Ce processus est couramment utilisé dans des domaines comme la peinture, la métallisation, la production de produits alimentaires, la pharmacie, et bien d’autres. Dans l’industrie de la peinture, par exemple, l’application en poudre consiste à déposer une couche uniforme de peinture sous forme de poudre sur une surface, généralement en métal, qui est ensuite chauffée pour fondre et durcir la peinture, créant ainsi une finition durable et résistante.

Le principal avantage de l’application en poudre par rapport aux méthodes traditionnelles de peinture liquide est qu’elle est plus écologique. En effet, l’application en poudre ne nécessite pas de solvants chimiques, ce qui réduit les émissions de composés organiques volatils (COV), responsables de la pollution de l’air. De plus, cette technique est très efficace car elle minimise les pertes de matériau. Contrairement aux peintures liquides, la poudre non utilisée lors du processus peut être récupérée et réutilisée.

Dans le domaine alimentaire, l’application en poudre est aussi utilisée pour appliquer des arômes, des colorants, ou des conservateurs sur des produits comme des bonbons, des en-cas ou des produits de boulangerie. Ce processus permet d’assurer une distribution uniforme de ces ingrédients sur de grandes quantités de produits tout en garantissant leur sécurité et leur qualité. Les machines utilisées pour cette application doivent respecter des normes strictes en matière de sécurité alimentaire pour éviter toute contamination.

En pharmacie, l’application en poudre est couramment utilisée pour l’enrobage de comprimés et de capsules. Les poudres pharmaceutiques, telles que les excipients, peuvent être utilisées pour contrôler la dissolution du médicament dans le corps ou pour protéger le principe actif de l’humidité et de la lumière. Ce processus est souvent combiné avec d’autres techniques, telles que le séchage ou la compression, pour créer des médicaments à libération contrôlée.

En métallisation, l’application de poudre métallique permet de créer des revêtements protecteurs sur des composants métalliques, améliorant leur résistance à l’usure, à la corrosion, et à la chaleur. Ce processus est couramment utilisé dans des industries comme l’aérospatiale, l’automobile, et la fabrication de moteurs, où les exigences de durabilité sont élevées. La poudre métallique, souvent composée de matériaux comme l’aluminium, le cuivre ou le nickel, est projetée à haute pression sur la surface d’un objet, formant une couche protectrice.

Les avantages de l’application en poudre sont nombreux. Elle permet de réaliser des finitions esthétiques et fonctionnelles de haute qualité, tout en étant plus respectueuse de l’environnement. Les technologies modernes, telles que l’utilisation de robots pour appliquer la poudre, ont également amélioré la précision et l’efficacité de ce processus. De plus, l’application en poudre peut être réalisée à une échelle industrielle, offrant ainsi une solution rentable pour des produits en grande quantité.

Cependant, ce processus présente également certains défis. L’un des principaux défis réside dans le contrôle précis de la distribution de la poudre sur les surfaces, car une application irrégulière peut entraîner des défauts de finition ou de performance. La maîtrise des conditions de température et d’humidité est également cruciale pour garantir l’efficacité de l’application, notamment dans les secteurs où des normes strictes sont en place.

Pour surmonter ces défis, des systèmes avancés de contrôle de la qualité sont souvent utilisés. Ces systèmes peuvent inclure des capteurs de mouvement, des caméras et des technologies de vision par ordinateur qui permettent de surveiller l’application de la poudre en temps réel et d’ajuster les paramètres de la machine si nécessaire. De plus, des techniques de recirculation de la poudre et de nettoyage des équipements sont mises en place pour garantir une utilisation optimale des matériaux et réduire les risques de contamination croisée.

L’application en poudre ne se limite pas seulement à la peinture ou aux produits alimentaires. Elle trouve également son application dans des domaines spécialisés comme la fabrication de pièces automobiles, l’armement, et même la production de composants pour l’industrie électronique. Par exemple, l’application de poudres conductrices sur des circuits imprimés permet d’assurer la connexion entre les composants tout en réduisant la taille des dispositifs. De même, dans le secteur de la métallurgie, l’application de poudre est utilisée pour le frittage de matériaux, une étape clé dans la production de pièces métalliques à partir de poudres métalliques, offrant ainsi une alternative efficace à la fabrication traditionnelle par moulage ou usinage.

Dans le cadre des progrès technologiques, des recherches sont en cours pour améliorer encore les méthodes d’application en poudre. Des innovations dans les formulations de poudres, comme des poudres à base de matériaux plus légers ou des poudres biocompatibles, permettent d’élargir les possibilités d’application dans des secteurs comme la médecine, l’optique, et les énergies renouvelables. L’une des voies les plus prometteuses réside dans l’utilisation de poudres à base de nanomatériaux, qui peuvent offrir des propriétés exceptionnelles en termes de résistance, de conductivité, ou de réactivité. Cela pourrait transformer l’application en poudre dans des domaines comme l’électronique de pointe, où la miniaturisation et l’amélioration des performances sont des priorités constantes.

L’application en poudre est également en évolution du point de vue des matériaux utilisés. Par exemple, dans l’industrie automobile, des revêtements en poudre thermodurcissables sont utilisés pour garantir la résistance et la durabilité des composants exposés à des conditions extrêmes. Les fabricants cherchent à améliorer les caractéristiques de ces revêtements pour qu’ils soient plus résistants aux rayures, à la chaleur et aux produits chimiques, tout en restant légers pour favoriser l’efficacité énergétique des véhicules.

En outre, l’application en poudre est un domaine dynamique qui voit l’émergence de nouvelles technologies, comme l’impression 3D utilisant des poudres, qui offre une grande flexibilité et une précision extrême. Cette évolution ouvre des possibilités fascinantes dans la fabrication de pièces sur mesure, permettant de créer des structures complexes avec des matériaux avancés tout en réduisant les déchets et en optimisant la consommation d’énergie.

Dans l’ensemble, l’application en poudre est un domaine en constante expansion et adaptation. En raison de ses multiples avantages, notamment sa capacité à offrir une couverture uniforme, durable et écologique, elle continuera probablement à jouer un rôle clé dans de nombreux secteurs industriels. Cependant, pour que ce procédé atteigne son plein potentiel, il est essentiel que les entreprises poursuivent leurs efforts d’innovation et d’optimisation afin de surmonter les défis techniques et d’améliorer continuellement les performances des matériaux utilisés. Le développement de technologies de pointe dans ce domaine devrait permettre d’élargir encore davantage ses applications et d’ouvrir de nouvelles avenues dans des secteurs variés.

L’avenir de l’application en poudre semble prometteur, avec plusieurs tendances et développements en cours qui pourraient transformer le secteur. L’un des axes d’innovation majeurs est l’optimisation des équipements et des procédés. Les technologies de pulvérisation, par exemple, continuent d’évoluer, avec l’introduction de nouveaux types de pistolets électrostatiques et de systèmes de recirculation de poudre qui augmentent l’efficacité de l’application tout en réduisant les coûts. Les équipements deviennent de plus en plus automatisés, intégrant des systèmes de gestion de données et d’analyse prédictive pour anticiper les défaillances et optimiser le processus en temps réel.

Le secteur de la recherche continue également à se concentrer sur le développement de poudres spéciales, notamment dans le domaine de la nanotechnologie. Ces poudres permettent de créer des films extrêmement fins et résistants qui peuvent être appliqués sur une large gamme de matériaux. Par exemple, l’application de poudres nanostructurées sur des surfaces métalliques peut offrir des propriétés de résistance exceptionnelles contre l’usure et la corrosion, avec des applications potentielles dans des domaines aussi variés que l’aérospatiale, les implants médicaux et même la construction de structures en béton.

Dans le domaine de la santé, l’application en poudre est particulièrement importante pour la production de médicaments. Des poudres précises et homogènes sont utilisées pour garantir une libération contrôlée des principes actifs dans le corps. Les médicaments en poudre sont souvent utilisés pour les formes posologiques telles que les inhalateurs ou les comprimés effervescents, mais des recherches sont également en cours pour exploiter les poudres dans la fabrication de dispositifs médicaux comme les pansements ou les implants. L’avancée dans l’application de poudres de manière ciblée dans des dispositifs pharmaceutiques ou biologiques pourrait conduire à des traitements plus efficaces et à la possibilité d’administrer des médicaments de manière plus précise.

Un autre domaine prometteur est l’application de poudres dans le secteur des énergies renouvelables. Par exemple, dans l’industrie solaire, des techniques d’application en poudre sont utilisées pour créer des revêtements de haute performance pour les panneaux solaires, ce qui augmente leur durabilité et leur efficacité énergétique. La possibilité de déposer des couches minces de matériaux semi-conducteurs ou autres éléments spécifiques grâce à l’application en poudre pourrait également permettre de produire des panneaux solaires plus flexibles et légers, adaptés à de nouveaux types d’installations.

Les secteurs de la mode et du textile sont également en pleine exploration de l’application de poudres, notamment pour créer des tissus aux propriétés innovantes. Des poudres peuvent être utilisées pour imprimer des motifs sur des tissus, créant des effets visuels ou des textures particulières. De plus, des poudres à base de matériaux durables et écologiques sont en développement, permettant de proposer des vêtements résistants et respectueux de l’environnement, avec des caractéristiques telles que la résistance aux taches, à l’eau, ou même des capacités de régulation thermique.

En ce qui concerne les avantages environnementaux, bien que l’application en poudre soit déjà une alternative plus écologique par rapport à la peinture liquide traditionnelle, des efforts sont en cours pour rendre les poudres elles-mêmes plus respectueuses de l’environnement. Les fabricants explorent des poudres fabriquées à partir de matériaux biodégradables ou à base de ressources renouvelables. De plus, des innovations dans les processus de recyclage des poudres permettent de réduire davantage l’impact environnemental de cette méthode.

Cependant, l’expansion de l’application en poudre implique également de nouveaux défis en termes de formation et de maintenance. Les opérateurs et techniciens doivent être formés pour maîtriser les nouvelles technologies, et les installations doivent être régulièrement entretenues pour assurer un rendement optimal. Le coût d’acquisition des équipements de pointe, ainsi que la nécessité d’investir dans la recherche et le développement pour rester compétitif, représente également un obstacle potentiel pour certaines entreprises.

Malgré ces défis, le potentiel de croissance pour l’application en poudre dans divers secteurs est indéniable. La combinaison de ses avantages techniques, environnementaux et économiques fait de cette technologie un outil clé dans le futur des processus de fabrication. Les innovations en matière de matériaux, de technologies de pulvérisation et de procédés automatisés permettront sans doute d’ouvrir de nouvelles avenues pour cette méthode, la propulsant au cœur des industries du futur.

En résumé, l’application en poudre est un domaine dynamique qui évolue rapidement grâce à l’innovation constante, offrant des solutions efficaces, écologiques et polyvalentes dans des industries variées. Tandis que le secteur continue de se développer et de se perfectionner, il est probable que l’application en poudre devienne un pilier central dans la fabrication moderne, avec des applications encore plus étendues à l’avenir.

À mesure que l’application en poudre se perfectionne, de nouveaux domaines d’application pourraient émerger, renforçant encore sa position dans les processus industriels avancés. L’une des tendances clés pour les années à venir pourrait être l’intégration de l’intelligence artificielle (IA) et de l’automatisation dans le contrôle de l’application de poudre. En utilisant des algorithmes d’apprentissage automatique et des capteurs intelligents, les machines pourraient ajuster en temps réel les paramètres de pulvérisation pour optimiser la couverture, la qualité du film de poudre et la gestion des matériaux. Cette évolution pourrait conduire à une réduction significative des erreurs humaines et à une précision accrue dans l’application, ce qui se traduira par une meilleure productivité et des économies substantielles pour les fabricants.

Le secteur de l’aviation, en particulier, pourrait bénéficier de ces avancées. Les revêtements en poudre sont déjà utilisés pour protéger les pièces des avions contre la corrosion et l’usure, mais l’introduction de poudres plus avancées et de techniques d’application optimisées pourrait améliorer encore la performance des avions en réduisant leur poids et en augmentant leur efficacité énergétique. Des poudres à base de composites légers ou de matériaux résistants à des températures extrêmement élevées pourraient, par exemple, permettre de fabriquer des composants moteurs plus durables et plus légers, contribuant ainsi à l’amélioration des performances aériennes et à la réduction de l’empreinte carbone de l’industrie aéronautique.

Le domaine de la construction pourrait également tirer parti des propriétés uniques des revêtements en poudre. Ces revêtements sont déjà utilisés pour protéger les structures métalliques contre la rouille, mais des applications plus spécialisées pourraient émerger. Par exemple, des technologies de poudre innovantes pourraient permettre de créer des matériaux de construction avec des caractéristiques améliorées, comme la résistance au feu, à l’humidité, ou aux agents chimiques agressifs. La possibilité d’appliquer des revêtements résistants à l’usure sur des surfaces exposées à des conditions climatiques extrêmes ouvrirait la voie à des constructions plus durables et mieux adaptées aux défis environnementaux mondiaux.

Les applications dans la fabrication de dispositifs électroniques continuent également d’évoluer. En particulier, les poudres conductrices et semi-conductrices sont utilisées pour fabriquer des composants électroniques de plus en plus petits et complexes, notamment dans les technologies de pointe telles que les microprocesseurs et les composants de l’Internet des objets (IoT). Les méthodes de dépôt en poudre pourraient permettre de fabriquer ces composants avec une précision nanométrique, ce qui ouvrirait des perspectives intéressantes pour l’industrie des semi-conducteurs et l’électronique flexible.

Un domaine qui bénéficie également de l’innovation dans l’application en poudre est l’industrie de la mode et des accessoires. L’utilisation de poudres métalliques ou de poudres colorées pour imprimer des motifs ou créer des textures innovantes sur des tissus et des accessoires permet de produire des pièces uniques avec des effets visuels impressionnants. De plus, l’utilisation de poudres respectueuses de l’environnement dans les applications textiles pourrait conduire à des produits plus durables et recyclables, ce qui répondrait aux exigences croissantes des consommateurs pour des produits éthiques et écologiques.

Les chercheurs et les industriels ne se contentent pas de se concentrer sur les applications traditionnelles. De nombreuses innovations en matière de formulations de poudres sont également à l’étude. Les poudres intelligentes, qui réagissent aux changements d’environnement, pourraient être appliquées dans des domaines aussi variés que les vêtements thermorégulants, les dispositifs médicaux sensibles à l’humidité, ou les revêtements réactifs à la chaleur. De même, la recherche sur les poudres biodégradables, fabriquées à partir de ressources renouvelables, pourrait permettre de créer des solutions encore plus écologiques.

L’introduction de solutions de recyclage pour la poudre excédentaire est également un domaine de progrès. Les systèmes modernes permettent de récupérer une proportion importante de la poudre non utilisée, réduisant ainsi les coûts de production et limitant les déchets. Des technologies avancées de filtration et de séparation permettent de recycler la poudre de manière efficace et de l’utiliser plusieurs fois sans compromettre la qualité de l’application.

Il est important de noter que l’expansion de l’application en poudre n’est pas sans défis. Le processus nécessite un contrôle rigoureux des conditions de température, d’humidité et de pression, des paramètres essentiels pour garantir la qualité de l’application. De plus, l’optimisation des poudres elles-mêmes, tant au niveau de la composition que de la granulométrie, est un travail constant. La recherche sur les caractéristiques de la poudre, telles que sa fluidité, sa réactivité à la chaleur et sa capacité à se lier à différentes surfaces, continue d’être un domaine clé pour garantir des résultats toujours plus performants.

Ainsi, bien que le domaine de l’application en poudre ait déjà montré des résultats impressionnants en termes d’efficacité et d’innovation, il semble qu’il reste un grand potentiel inexploité. À l’horizon, nous pouvons nous attendre à de nouvelles avancées qui pourraient rendre cette technique encore plus puissante et versatile, intégrant des technologies de pointe et répondant aux défis de durabilité et de performance. Dans les années à venir, l’application en poudre pourrait jouer un rôle encore plus essentiel dans la fabrication de produits de haute qualité, tout en répondant aux exigences environnementales et économiques mondiales.

L’application électrostatique est une technologie largement utilisée dans de nombreux secteurs industriels pour appliquer des revêtements, des peintures, des poudres et des adhésifs, en utilisant des forces électrostatiques pour attirer les matériaux sur des surfaces cibles. Ce procédé repose sur la charge électrique des particules de peinture ou de poudre, qui sont attirées par une surface conductrice ou semi-conductrice de manière uniforme et efficace. L’application électrostatique est particulièrement populaire dans les domaines de la peinture industrielle, de la métallisation, de l’automobile, de l’électronique, de l’aérospatiale, et même de la fabrication de produits alimentaires et pharmaceutiques.

Dans l’industrie de la peinture, l’application électrostatique est principalement utilisée pour appliquer des couches uniformes et durables sur des surfaces métalliques, plastiques ou autres matériaux. Cette méthode présente plusieurs avantages, notamment une meilleure couverture de surface, une réduction du gaspillage de matériau et une finition plus uniforme. Le principe fondamental de l’application électrostatique repose sur la charge négative de la peinture ou de la poudre, tandis que la surface à peindre est généralement mise à la terre ou chargée positivement. La différence de charge entre les deux attire les particules vers la surface, créant un dépôt homogène et sans coulures.

L’un des principaux avantages de l’application électrostatique est son efficacité. En raison de l’attraction électrostatique, les particules de peinture ou de poudre se déposent de manière précise et uniforme sur la surface, ce qui minimise les pertes de matériau et réduit les coûts de production. De plus, contrairement aux méthodes traditionnelles de pulvérisation, qui utilisent des solvants pour diluer la peinture, l’application électrostatique ne nécessite pas l’utilisation de ces produits chimiques, ce qui en fait une option plus écologique. Elle génère moins de pollution et permet de réduire les émissions de composés organiques volatils (COV), qui sont courants dans les peintures liquides traditionnelles.

Dans le domaine de la métallisation, l’application électrostatique est utilisée pour appliquer des revêtements protecteurs en métal, tels que l’aluminium ou le zinc, sur des surfaces métalliques pour améliorer leur résistance à la corrosion, à l’usure, et à d’autres formes de dégradation. Cette méthode permet une application précise des métaux à une échelle industrielle, réduisant ainsi la quantité de matériau nécessaire tout en garantissant une couverture uniforme et de haute qualité.

Un autre secteur dans lequel l’application électrostatique joue un rôle important est l’industrie automobile. L’application de peinture électrostatique sur les carrosseries de véhicules permet d’obtenir une finition lisse et résistante. En plus de la peinture, des poudres électrostatiques peuvent être utilisées pour des revêtements fonctionnels, comme ceux qui augmentent la résistance aux chocs ou aux rayures, améliorant ainsi la durabilité du véhicule. L’utilisation de cette technologie dans l’automobile permet également de réduire les coûts de production en limitant la quantité de peinture perdue durant l’application, ce qui est particulièrement important dans des environnements de production à grande échelle.

Dans le domaine pharmaceutique et alimentaire, l’application électrostatique permet d’appliquer des revêtements ou des agents actifs de manière ciblée et homogène. Par exemple, les comprimés et capsules peuvent être recouverts de couches protectrices ou de substances actives à l’aide de poudres électrostatiques. Cette méthode est utilisée pour des applications telles que l’enrobage des médicaments pour une libération contrôlée, ou encore pour appliquer des agents de conservation et des arômes dans la fabrication de produits alimentaires. L’application électrostatique garantit que la poudre ou le revêtement est uniformément distribué, ce qui est crucial pour maintenir la qualité et l’efficacité des produits.

L’un des plus grands avantages de l’application électrostatique réside dans son impact environnemental réduit. La méthode ne nécessite pas l’utilisation de solvants chimiques et produit moins de déchets, car elle permet de récupérer et de recycler une grande partie de la poudre non utilisée. De plus, les systèmes de pulvérisation électrostatique modernes sont souvent équipés de filtres et de dispositifs de recyclage qui permettent de récupérer les poudres excédentaires et de les réutiliser dans le processus, ce qui minimise les pertes et réduit les coûts de matériaux.

L’utilisation de l’application électrostatique dans l’industrie de l’électronique est également en croissance. Par exemple, dans la fabrication de circuits imprimés, l’application électrostatique permet de déposer des couches de matériaux conducteurs ou isolants de manière très précise. Cela permet la création de circuits complexes et de composants électroniques plus petits et plus légers, avec des performances accrues. De même, dans le secteur de la fabrication d’écrans et de panneaux solaires, l’application électrostatique est utilisée pour appliquer des couches minces de matériaux conducteurs, ce qui est essentiel pour le bon fonctionnement de ces technologies avancées.

Dans le domaine de l’aérospatiale, les avantages de l’application électrostatique sont également évidents. L’application de peinture électrostatique permet de créer des finitions durables et résistantes à des conditions extrêmes, telles que la chaleur, l’humidité et l’usure, qui sont courantes dans les environnements aéroportés. Les revêtements électrostatiques utilisés dans ce secteur peuvent également être conçus pour être plus légers, ce qui contribue à améliorer l’efficacité énergétique des aéronefs et à réduire leur consommation de carburant.

La croissance rapide de l’industrie de l’impression 3D a également ouvert de nouvelles avenues pour l’application électrostatique. L’utilisation de poudres électrostatiques dans des imprimantes 3D permet de créer des objets tridimensionnels avec des détails de plus en plus fins et complexes, tout en garantissant des propriétés mécaniques et chimiques améliorées pour les pièces imprimées. De plus, ce procédé permet de réduire les déchets de matière, un problème courant dans les processus de fabrication traditionnels.

Malgré ses nombreux avantages, l’application électrostatique présente également des défis. Le principal défi est le contrôle de l’uniformité du dépôt de la poudre ou du revêtement. Les surfaces ayant des formes complexes ou irrégulières peuvent poser des problèmes pour assurer une couverture uniforme, ce qui peut conduire à des défauts de finition ou des performances inégales. De plus, bien que l’application électrostatique soit généralement plus efficace que les méthodes classiques, elle nécessite un entretien constant des équipements et des ajustements pour garantir que les systèmes de charge fonctionnent correctement.

Enfin, le développement continu de technologies plus avancées dans ce domaine, telles que les robots de pulvérisation intelligents et les systèmes automatisés d’inspection de la qualité, est susceptible d’améliorer encore l’efficacité de l’application électrostatique. Ces innovations permettront de mieux gérer la répartition de la charge, d’optimiser la consommation de matériau et de garantir une qualité constante des revêtements.

En somme, l’application électrostatique est un procédé clé dans de nombreux secteurs industriels, offrant des avantages considérables en termes de qualité, d’efficacité et d’impact environnemental. Au fur et à mesure que les technologies continuent de progresser, il est probable que son rôle se renforcera et que de nouvelles applications émergeront, permettant à cette technologie de jouer un rôle encore plus important dans la fabrication de produits avancés et de haute qualité.

L’avenir de l’application électrostatique semble très prometteur, en particulier avec les avancées constantes dans les technologies de pulvérisation et de contrôle. De plus en plus, l’intégration de la robotique et de l’intelligence artificielle dans ce domaine ouvre de nouvelles possibilités, rendant l’application plus rapide, plus précise et plus flexible. Les robots intelligents, capables de s’adapter à des formes et des surfaces variées, permettent de surmonter les défis liés aux géométries complexes des objets à recouvrir. Ces robots sont capables de gérer en temps réel la distribution de la charge électrostatique et d’optimiser les paramètres d’application, ce qui améliore la qualité du produit final tout en réduisant les coûts de production.

Une autre innovation attendue dans le domaine de l’application électrostatique est l’amélioration des systèmes de filtration et de récupération des poudres excédentaires. En permettant un recyclage plus complet des matériaux, ces technologies contribueront à réduire les déchets et à augmenter l’efficacité énergétique des processus. Les systèmes de récupération de poudres de haute qualité, couplés à des procédés de nettoyage automatisés, rendront la production encore plus durable et rentable. Ces technologies devraient avoir un impact considérable dans les secteurs sensibles aux coûts de matériaux et à la durabilité, comme l’automobile, l’électronique et l’aérospatiale.

L’un des secteurs qui pourrait bénéficier de l’évolution de l’application électrostatique est celui des technologies de stockage d’énergie, telles que les batteries et les supercondensateurs. L’application électrostatique permettrait d’appliquer des revêtements conducteurs ou isolants sur les composants de ces dispositifs, augmentant ainsi leur efficacité, leur durée de vie et leurs performances. En appliquant des couches ultra-fines et uniformes de matériaux sur des électrodes ou des surfaces internes de batteries, on pourrait améliorer la conductivité électrique et la capacité de stockage, tout en réduisant la taille et le poids des batteries. Ce type d’avancement serait particulièrement utile pour les véhicules électriques et les appareils électroniques, où l’optimisation de la gestion de l’énergie est cruciale.

L’industrie de la construction pourrait également connaître des changements significatifs grâce à l’application électrostatique. Les revêtements utilisés pour protéger les matériaux de construction contre la rouille, l’humidité ou les agents chimiques pourraient devenir plus durables et plus résistants grâce à cette technologie. De plus, l’application électrostatique pourrait être utilisée pour des applications novatrices, telles que l’impression de matériaux de construction en utilisant des poudres spécialisées. L’application électrostatique permettrait de déposer ces poudres de manière uniforme, créant des structures plus résistantes, plus légères et potentiellement plus écologiques, ce qui pourrait transformer le domaine de la construction durable.

Dans l’industrie textile, des innovations pourraient également émerger grâce à l’utilisation de l’application électrostatique pour créer des tissus avec des caractéristiques fonctionnelles spécifiques. Des revêtements électrostatiques pourraient être utilisés pour conférer aux tissus des propriétés comme la résistance à l’eau, la protection contre les rayons UV, ou même des capacités antibactériennes. Ces caractéristiques seraient particulièrement utiles pour les vêtements de sport, les équipements de protection et les textiles techniques utilisés dans des secteurs comme la santé et l’aéronautique.

Dans le secteur de la fabrication de produits électroniques, l’application électrostatique pourrait être encore plus bénéfique à mesure que la miniaturisation des composants continue d’évoluer. Par exemple, les techniques de dépôt électrostatique de films minces pourraient être utilisées pour fabriquer des composants électroniques plus petits, tout en garantissant la qualité et la fonctionnalité des matériaux. Des poudres électrostatiques pourraient être employées pour appliquer des films conducteurs ou isolants avec une précision extrême, ce qui est essentiel pour la fabrication de dispositifs tels que les microprocesseurs, les capteurs, et autres composants de haute technologie.

L’une des voies les plus intéressantes pour l’avenir de l’application électrostatique réside dans les matériaux avancés. Par exemple, l’application de poudres électrostatiques à base de matériaux nanostructurés pourrait permettre de fabriquer des produits avec des propriétés exceptionnelles, comme une résistance accrue, une meilleure conductivité, ou des capacités thermiques améliorées. Les applications potentielles de ces matériaux sont vastes, allant des dispositifs médicaux à l’aérospatiale, en passant par la fabrication de composants pour l’industrie de l’énergie.

Enfin, l’application électrostatique dans le domaine de l’impression 3D semble avoir un grand potentiel. Bien que l’impression 3D repose généralement sur la fusion ou l’extrusion de matériaux, l’application de poudres électrostatiques pourrait être utilisée pour créer des couches très fines et uniformes, ce qui améliorerait la précision des impressions et permettrait de travailler avec des matériaux de plus en plus complexes. Cela pourrait ouvrir la voie à des pièces imprimées avec des propriétés de surface spécifiques, comme une meilleure conductivité thermique ou électrique, ou des revêtements particulièrement résistants à l’usure.

Malgré tous ses avantages, l’application électrostatique doit encore surmonter certains obstacles pour devenir encore plus efficace. Par exemple, bien que la méthode soit généralement plus économique que les alternatives traditionnelles, elle peut parfois être plus lente et nécessiter un ajustement plus minutieux des paramètres de l’équipement. La gestion des conditions environnementales, telles que l’humidité et la température, est également essentielle pour garantir que les charges électrostatiques fonctionnent correctement. Des solutions technologiques avancées, comme l’intégration de capteurs pour surveiller en temps réel l’environnement de pulvérisation, pourraient aider à surmonter ces défis.

En conclusion, l’application électrostatique est une technologie polyvalente et en constante évolution, avec un large éventail d’applications dans de nombreux secteurs industriels. Les progrès technologiques, en particulier l’intégration de la robotique, de l’intelligence artificielle et des systèmes de récupération de matériaux, continueront d’améliorer l’efficacité de cette méthode et d’élargir son champ d’application. Dans un monde de plus en plus axé sur la durabilité, la réduction des déchets et l’optimisation des ressources, l’application électrostatique semble être bien positionnée pour jouer un rôle clé dans la fabrication de produits de haute qualité, tout en répondant aux défis environnementaux et économiques mondiaux.

À l’avenir, l’application électrostatique pourrait aussi jouer un rôle crucial dans le développement de nouvelles solutions écologiques. Par exemple, l’industrie textile pourrait tirer parti de cette technologie pour produire des vêtements “intelligents” ou des matériaux composites à base de fibres recyclées, en réduisant ainsi l’impact environnemental de la production textile. De même, l’application électrostatique pourrait favoriser l’intégration de matériaux biodégradables ou écologiques dans divers secteurs, comme l’automobile, où les fabricants cherchent à réduire l’utilisation de plastiques et autres matériaux polluants. Par l’application de revêtements et de peintures à base de matériaux écologiques via des procédés électrostatiques, l’industrie pourrait considérablement diminuer son empreinte carbone.

L’un des développements les plus prometteurs concerne l’utilisation de cette technologie dans la fabrication de composants pour des dispositifs à haute technologie, comme les cellules solaires et les écrans à cristaux liquides (LCD). L’application électrostatique pourrait permettre d’appliquer des couches minces de matériaux semi-conducteurs ou conducteurs sur des surfaces complexes, réduisant ainsi les coûts de production tout en augmentant l’efficacité des dispositifs. Par exemple, des films minces et uniformes appliqués sur des panneaux solaires grâce à cette technologie pourraient améliorer la captation de l’énergie solaire, rendant ainsi ces technologies encore plus rentables et accessibles.

Dans le domaine de l’énergie, l’application électrostatique pourrait également révolutionner la manière dont sont fabriqués les composants de batteries, en permettant une application plus précise de matériaux conducteurs ou isolants sur des électrodes, ce qui pourrait conduire à des batteries plus performantes et à une durée de vie plus longue. De plus, le dépôt électrostatique de couches d’oxyde ou d’autres matériaux fonctionnels pourrait améliorer l’efficacité des dispositifs de stockage d’énergie, en offrant des solutions de recharge plus rapides et plus sûres.

Le secteur de la santé pourrait également bénéficier de cette technologie grâce à la possibilité d’appliquer de manière très précise des revêtements médicaux sur des implants, des dispositifs chirurgicaux et des prothèses. L’application de couches bioactives ou antibactériennes, grâce à l’électrostatique, pourrait améliorer la performance des implants et réduire le risque d’infection post-chirurgicale. L’un des domaines d’application les plus intéressants concerne la fabrication de dispositifs de libération contrôlée de médicaments, où l’application électrostatique permettrait de déposer des couches homogènes de substances actives, assurant ainsi une distribution uniforme du médicament sur une période prolongée.

Les avancées en matière de matériaux nanostructurés offrent également des opportunités intéressantes pour l’application électrostatique. Ces matériaux, qui ont des propriétés uniques dues à leur structure à l’échelle nanométrique, pourraient être appliqués plus efficacement grâce à la précision de l’application électrostatique. Par exemple, des couches de nanoparticules conductrices ou isolantes pourraient être utilisées dans des dispositifs électroniques, des revêtements protecteurs ou même dans la fabrication de composants pour des technologies de pointe telles que les capteurs et les dispositifs de stockage d’énergie.

L’intégration de technologies de surveillance avancées dans les systèmes d’application électrostatique pourrait aussi améliorer la gestion de la production en temps réel. Des capteurs sophistiqués pourraient être utilisés pour mesurer les propriétés physiques et électriques des matériaux appliqués, permettant aux opérateurs de corriger immédiatement toute variation. Cela améliorerait encore la qualité du dépôt, garantissant des revêtements plus uniformes et fonctionnels tout en optimisant les processus de production et en réduisant les déchets.

Dans le secteur de la fabrication additive, les poudres utilisées dans les imprimantes 3D pourraient bénéficier de l’application électrostatique pour améliorer la qualité des objets imprimés. L’une des principales limitations de l’impression 3D actuelle est la gestion des poudres, souvent complexes à manipuler. En utilisant l’application électrostatique pour contrôler la distribution et l’adhésion de la poudre, il serait possible de créer des structures plus fines, plus précises et plus solides, ouvrant ainsi la voie à de nouvelles applications dans des secteurs comme l’aérospatiale, la biomédecine et l’ingénierie de précision.

L’une des tendances émergentes dans le secteur de l’application électrostatique pourrait être l’utilisation de la réalité augmentée (RA) et de la réalité virtuelle (RV) pour optimiser les processus de conception et de fabrication. Par exemple, des opérateurs pourraient utiliser des lunettes de réalité augmentée pour visualiser en temps réel l’application du revêtement et ajuster les paramètres du système de pulvérisation pour s’assurer que le résultat final soit conforme aux spécifications exactes. De même, les simulations RV pourraient permettre de tester virtuellement les configurations des pièces avant de procéder à leur production réelle, réduisant ainsi les risques d’erreurs et améliorant la précision du dépôt électrostatique.

Enfin, à mesure que le monde se tourne vers des solutions plus durables, l’application électrostatique pourrait jouer un rôle central dans l’élaboration de technologies plus vertes. En améliorant l’efficacité des processus de fabrication et en réduisant les déchets de matériaux, cette technologie offre une voie vers une production industrielle plus propre et plus respectueuse de l’environnement. Son adoption croissante dans divers secteurs pourrait également stimuler la recherche de nouveaux matériaux plus respectueux de la planète, renforçant ainsi l’engagement global en faveur de la durabilité et de la réduction de l’empreinte écologique.

En conclusion, l’application électrostatique reste un domaine en pleine évolution, dont les possibilités ne cessent de se diversifier. Que ce soit pour améliorer la qualité des revêtements, réduire l’impact environnemental des procédés industriels, ou ouvrir la voie à de nouvelles applications dans des technologies de pointe, cette technologie est bien positionnée pour répondre aux défis industriels du futur. Avec la progression constante des innovations en matière de matériaux, de robotique et de contrôle, l’application électrostatique continuera à jouer un rôle essentiel dans la fabrication de produits de haute qualité et dans la recherche de solutions durables et économiques pour l’industrie mondiale.

À l’horizon, de nouvelles opportunités s’offrent à l’application électrostatique, notamment avec l’émergence de technologies encore plus novatrices qui pourront la rendre encore plus versatile et performante. Par exemple, l’intégration des technologies de l’intelligence artificielle (IA) pourrait automatiser encore davantage l’application des revêtements électrostatiques. L’IA pourrait analyser en temps réel les données provenant des capteurs de l’équipement de pulvérisation, ajustant les paramètres de dépôt en fonction de la forme et des propriétés du substrat à recouvrir. Cela permettrait de garantir une application encore plus précise et rapide, tout en optimisant les matériaux utilisés.

Dans le domaine de la nanotechnologie, l’application électrostatique pourrait jouer un rôle central dans la fabrication de dispositifs et de composants à l’échelle nanométrique. Par exemple, pour les technologies de capteurs de nouvelle génération, des films conducteurs ou semi-conducteurs extrêmement fins et uniformes peuvent être déposés sur des substrats à l’aide de la méthode électrostatique. Ces films de nanomètres d’épaisseur peuvent améliorer les performances des dispositifs, tels que les capteurs de gaz ou les capteurs biomédicaux, offrant ainsi des solutions avancées pour la surveillance de l’environnement ou la détection de maladies.

L’application électrostatique pourrait également avoir un impact de plus en plus important dans le secteur de l’énergie propre. En particulier, les panneaux photovoltaïques pourraient bénéficier de la méthode électrostatique pour appliquer des couches de matériaux photoactifs plus efficaces, tout en minimisant les pertes dues à la dissipation d’énergie. De plus, l’intégration de revêtements conducteurs sur les surfaces des panneaux solaires pourrait accroître leur rendement en optimisant la conversion de l’énergie solaire. Cette application serait cruciale dans le contexte de la transition énergétique mondiale, où chaque gain d’efficacité dans la production d’énergie renouvelable devient précieux.

Dans le domaine de la fabrication de dispositifs médicaux, l’application électrostatique pourrait évoluer pour inclure des revêtements biocompatibles et antibactériens sur des implants et dispositifs chirurgicaux. Ces revêtements aideraient non seulement à protéger contre l’infection mais aussi à améliorer l’intégration des implants avec les tissus corporels. De plus, l’application de couches d’agents de libération contrôlée de médicaments sur des implants via l’électrostatique pourrait fournir une nouvelle méthode pour administrer des médicaments de manière plus ciblée et plus efficace, réduisant ainsi les effets secondaires et améliorant l’efficacité thérapeutique.

L’optimisation des processus de production par l’application électrostatique pourrait également inclure de nouvelles techniques de dépôt qui intègrent plusieurs couches de matériaux avec des propriétés spécifiques. Par exemple, dans la fabrication de composants électroniques, on pourrait appliquer des couches d’isolants et de conducteurs à des endroits spécifiques du même composant, offrant une personnalisation extrême des propriétés électriques de l’ensemble du dispositif. Cette capacité à superposer plusieurs matériaux de manière précise pourrait révolutionner la conception de nouveaux types de puces et de circuits intégrés, permettant des performances accrues tout en réduisant la taille des composants.

De plus, avec l’essor de la fabrication additive (impression 3D), l’application électrostatique pourrait être utilisée pour améliorer la qualité des pièces imprimées en 3D. En utilisant cette méthode pour appliquer des poudres métalliques ou des polymères sur des structures imprimées couche par couche, il serait possible de créer des pièces aux propriétés mécaniques et thermiques optimisées, qui répondent aux besoins des industries aérospatiale, automobile, et des produits de haute performance. Cette synergie entre l’impression 3D et l’application électrostatique pourrait permettre des designs plus complexes, tout en offrant des produits de meilleure qualité et plus durables.

En parallèle, les industries cherchant à améliorer leurs processus de production en termes d’efficacité énergétique et de réduction des déchets bénéficieront également de l’application électrostatique. Par exemple, dans l’industrie automobile, l’utilisation de revêtements électrostatiques pour les pièces internes, tels que les composants du moteur ou les éléments de châssis, pourrait non seulement améliorer la durabilité des pièces mais aussi réduire les coûts de production grâce à la réduction des matériaux perdus. Ces améliorations pourraient également entraîner une réduction de l’empreinte carbone de l’industrie automobile, ce qui répondrait aux objectifs de durabilité mondiale.

À mesure que l’application électrostatique continue de se développer, l’un des défis majeurs à surmonter sera l’optimisation de l’interaction entre les matériaux et les surfaces à recouvrir. Par exemple, dans le cas des matériaux non conducteurs ou très sensibles à l’humidité, de nouveaux processus devront être développés pour garantir une bonne adhérence et une couverture uniforme des revêtements. Les recherches en cours dans ce domaine permettront probablement de surmonter ces obstacles, en créant des technologies de charge plus efficaces et adaptées à une plus grande variété de matériaux.

L’application électrostatique pourrait également trouver sa place dans la fabrication de produits alimentaires et cosmétiques, où la distribution homogène de poudres ou de pigments est essentielle. Par exemple, dans la fabrication de chocolat, de sucre glace ou de produits alimentaires en poudre, l’application électrostatique permettrait de contrôler l’épaisseur du revêtement ou du coating de manière plus précise, ce qui garantirait une qualité constante du produit final. De même, dans l’industrie cosmétique, cette technologie pourrait être utilisée pour appliquer des poudres de maquillage, des écrans solaires ou d’autres produits de soin de la peau de manière plus uniforme et plus économique, réduisant ainsi le gaspillage.

Pour conclure, l’application électrostatique continuera sans doute à évoluer et à s’intégrer dans une large gamme d’applications industrielles, avec un impact croissant dans la fabrication de produits innovants et durables. Son adoption dans des secteurs de haute technologie comme l’aérospatiale, l’électronique, la biotechnologie et les énergies renouvelables va sans aucun doute transformer les pratiques de production et ouvrir de nouvelles perspectives. Dans un monde où la durabilité et l’efficacité sont devenues des priorités, cette technologie joue un rôle essentiel dans la recherche de solutions de fabrication plus vertes et plus performantes.

Pistolet à Poudre

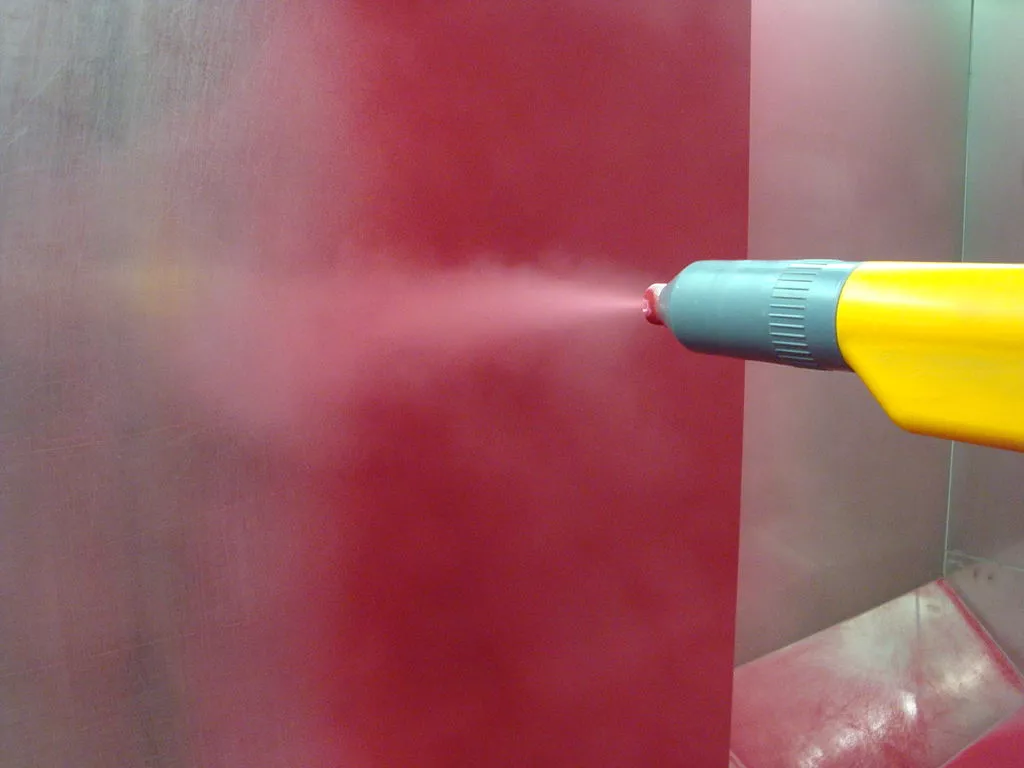

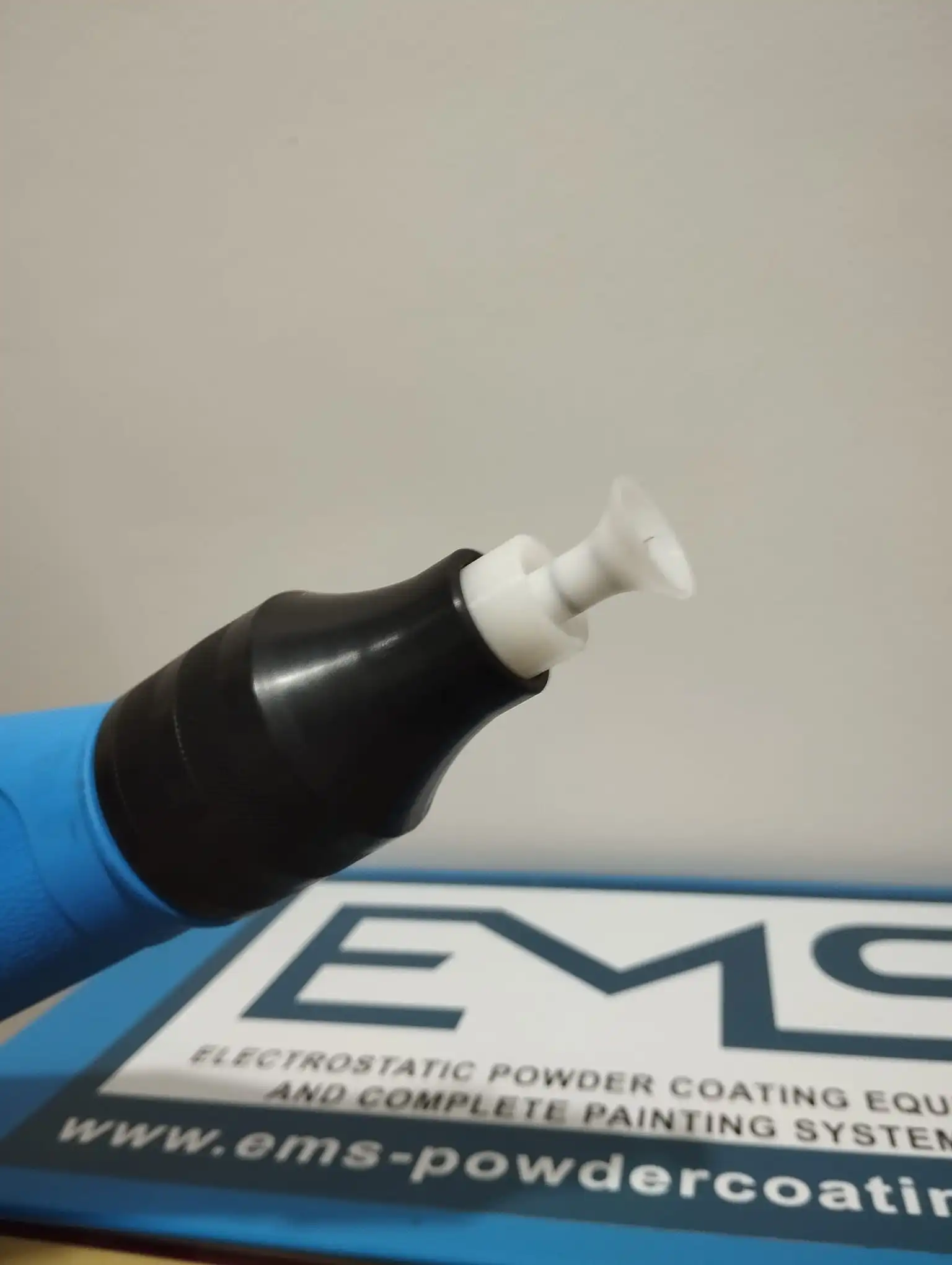

Le pistolet à poudre est un outil essentiel dans les applications industrielles de pulvérisation électrostatique, permettant d’appliquer une fine couche de poudre sur diverses surfaces pour des revêtements ou des finitions de haute qualité. Il fonctionne par l’intermédiaire d’un pistolet spécial qui charge électrostatiquement les particules de poudre avant de les projeter sur la surface à traiter. Le pistolet à poudre est souvent utilisé dans des secteurs tels que la peinture industrielle, la métallisation, et même pour des applications spécifiques comme la production de dispositifs médicaux ou électroniques, où une application précise et uniforme est cruciale.

Fonctionnement du Pistolet à Poudre

Le principe de base du pistolet à poudre repose sur l’application d’une charge électrostatique aux particules de poudre. Lorsque ces particules sont projetées sur la surface d’un objet, la charge électrostatique les attire vers le substrat, ce qui permet une meilleure adhésion de la poudre. Le pistolet est équipé d’un système de pulvérisation qui génère une haute tension, souvent de l’ordre de 60 à 100 kV, créant ainsi un champ électrique entre l’appareil et la surface cible. Les particules de poudre, chargées électriquement, sont alors attirées par la surface opposée, ce qui permet de déposer une couche uniforme de matériau.

Le pistolet à poudre est conçu pour offrir un contrôle précis sur le processus de dépôt, en permettant de moduler la pression, la distance et l’intensité de la charge électrostatique. Cela permet aux opérateurs de s’adapter à différents types de matériaux et de surfaces. L’avantage majeur de cette technique réside dans l’adhésion renforcée de la poudre, qui réduit la quantité de produit utilisée tout en améliorant la qualité du fini. Le pistolet à poudre est particulièrement utile pour les surfaces complexes ou difficiles d’accès, car les particules chargées sont capables de se fixer uniformément sur ces zones, ce qui serait plus difficile avec des techniques de pulvérisation conventionnelles.

Applications Industrielles du Pistolet à Poudre

- Peinture industrielle et revêtements protecteurs : L’une des applications les plus courantes du pistolet à poudre est dans la peinture industrielle, où il est utilisé pour appliquer des revêtements sur des pièces métalliques, des équipements ou des infrastructures. La capacité de la technologie électrostatique à assurer une couverture uniforme et une meilleure adhésion de la peinture sur des surfaces métalliques est un atout majeur dans l’industrie automobile, l’aéronautique et la construction.

- Métallisation et revêtements de surface : En métallisation, le pistolet à poudre permet d’appliquer des revêtements métalliques sur des surfaces en utilisant des poudres métalliques. Cette technique est largement utilisée pour protéger les composants contre la rouille, la corrosion ou les contraintes mécaniques. Par exemple, dans le domaine de l’aéronautique, les pièces moteurs peuvent être protégées par des revêtements métalliques appliqués à l’aide de pistolets à poudre électrostatiques.

- Fabrication de dispositifs électroniques : L’application de poudre électrostatique joue un rôle crucial dans la fabrication de composants électroniques, notamment dans le dépôt de couches de matériaux conducteurs ou isolants sur des substrats sensibles. Les pistolets à poudre permettent de réaliser des dépôts extrêmement fins et uniformes, indispensables pour la fabrication de circuits imprimés, de capteurs et d’autres composants miniaturisés.

- Industrie de la santé : Dans le secteur médical, le pistolet à poudre peut être utilisé pour appliquer des revêtements sur des implants médicaux ou des dispositifs chirurgicaux. Ces revêtements peuvent être antibactériens ou biocompatibles, afin de garantir la sécurité et la durabilité des implants, tout en améliorant leur performance fonctionnelle.

- Industrie textile : Les pistolets à poudre sont utilisés pour appliquer des produits fonctionnels sur des tissus, comme des revêtements imperméables ou antistatiques. Cette application électrostatique permet de contrôler l’épaisseur et la répartition du revêtement, ce qui est essentiel pour garantir les propriétés spécifiques des matériaux textiles.

- Impression 3D : L’application électrostatique de poudre joue également un rôle dans la fabrication additive, notamment pour les techniques de fusion sélective par laser (SLM) ou la fusion par faisceau d’électrons (EBM). Ces processus utilisent des poudres métalliques ou plastiques qui sont appliquées couche par couche pour créer des objets 3D. L’utilisation du pistolet à poudre dans ces contextes permet de garantir une distribution homogène des matériaux et d’assurer une qualité d’impression optimale.

Avantages du Pistolet à Poudre

- Réduction des pertes de matériaux : La charge électrostatique attire la poudre vers la surface, ce qui réduit considérablement la quantité de produit perdu pendant l’application. Ce phénomène est particulièrement bénéfique pour des matériaux coûteux, comme les poudres métalliques ou les peintures spéciales.

- Meilleure adhérence et finition uniforme : L’application électrostatique permet d’obtenir une adhérence améliorée, particulièrement sur des surfaces difficiles comme les coins ou les arêtes. De plus, la répartition uniforme de la poudre garantit une finition esthétique de haute qualité, sans coulures ni irrégularités.

- Applications polyvalentes : Le pistolet à poudre est extrêmement flexible et peut être utilisé pour une large gamme de matériaux et de types de surfaces. Il est adapté pour des applications industrielles, mais aussi pour des industries de haute technologie nécessitant des revêtements très fins et précis.

- Moins de pollution et de déchets : L’application électrostatique permet de réduire les émissions et la dispersion de poudre dans l’air, ce qui est un avantage pour la sécurité des opérateurs et pour l’environnement. Les systèmes de récupération des poudres excédentaires peuvent également être intégrés pour maximiser l’utilisation des matériaux.

Défis et Perspectives

Bien que le pistolet à poudre offre de nombreux avantages, il existe également certains défis techniques. Par exemple, l’efficacité du dépôt peut être influencée par des facteurs tels que l’humidité, la température et la nature des matériaux à appliquer. De plus, les équipements électrostatiques doivent être soigneusement calibrés pour éviter des problèmes comme le “rejet” de poudre ou une couverture inégale.

Pour surmonter ces défis, les fabricants continuent d’investir dans la recherche et le développement de technologies plus avancées. L’intégration de capteurs intelligents et de systèmes de contrôle automatisés permettra de mieux ajuster les paramètres de pulvérisation en temps réel, ce qui améliorera encore la précision du processus. L’utilisation de matériaux de plus en plus sophistiqués, comme les poudres nanostructurées, pourrait également offrir de nouvelles possibilités pour des applications encore plus complexes et exigeantes.

En somme, le pistolet à poudre, en tant qu’outil clé dans le domaine de la pulvérisation électrostatique, continue d’évoluer pour répondre aux exigences croissantes des industries modernes. Il offre des solutions économiques, efficaces et respectueuses de l’environnement pour une multitude d’applications industrielles et technologiques, et son avenir semble prometteur avec les innovations continues dans les matériaux, les technologies de dépôt et les systèmes de contrôle.

L’avenir du pistolet à poudre est prometteur, et plusieurs tendances émergentes laissent présager de nouvelles applications et améliorations. Voici quelques évolutions possibles qui pourraient transformer encore davantage ce secteur.

Innovations technologiques et automatisation

L’automatisation des processus de pulvérisation électrostatique pourrait être l’une des grandes avancées à venir. L’intégration de la robotique et de l’intelligence artificielle (IA) permettra de rendre l’application encore plus précise et autonome. Par exemple, des robots équipés de pistolets à poudre pourraient être utilisés dans des chaînes de production pour effectuer des applications répétitives de manière constante et efficace. En analysant en temps réel les données des capteurs, les robots pourront ajuster automatiquement les paramètres du pistolet pour garantir un dépôt parfait sur chaque surface, indépendamment des variations de forme ou de taille des objets à traiter. L’IA pourrait également jouer un rôle clé dans la gestion des stocks de poudre, en optimisant l’utilisation des matériaux et en réduisant les déchets.

Amélioration des matériaux de poudre

Une autre voie d’innovation concerne le développement de nouveaux types de poudres. Les chercheurs et ingénieurs explorent actuellement des poudres avec des propriétés améliorées, telles que des poudres conductrices, antibactériennes, ou même des poudres spécialement conçues pour des applications biomédicales. Ces matériaux de pointe pourraient permettre des applications plus sophistiquées et spécifiques, comme le dépôt de revêtements nanostructurés ou de films très fins pour des dispositifs électroniques avancés. De plus, avec l’essor des matériaux écologiques, les poudres biodégradables ou recyclables pourraient devenir courantes dans des secteurs où la durabilité est une priorité.

Personnalisation et innovation dans le design des pièces

Avec la demande croissante de pièces personnalisées dans des secteurs comme l’aéronautique, l’automobile et la médecine, l’application électrostatique pourrait jouer un rôle encore plus important. En permettant des revêtements précis et uniformes sur des pièces complexes, le pistolet à poudre pourrait faciliter la fabrication de composants ultra-spécifiques avec des performances accrues. Par exemple, dans l’industrie aérospatiale, les pièces critiques pourraient être recouvertes de poudres métalliques ou céramiques spécifiques pour offrir des caractéristiques de résistance à la chaleur ou de résistance à l’usure, tout en maintenant des tolérances strictes et des propriétés mécaniques spécifiques.

Applications dans la fabrication additive

L’un des domaines en forte croissance pour l’application de la pulvérisation électrostatique est la fabrication additive (impression 3D). De plus en plus utilisée pour créer des prototypes, des pièces de rechange ou même des composants finis dans l’industrie, l’impression 3D nécessite une application précise et contrôlée des matériaux. L’application de poudres à l’aide de pistolets électrostatiques pourrait être utilisée pour préparer et appliquer des couches de poudre sur les surfaces imprimées avant qu’elles ne soient fusionnées. Cela permettrait de garantir une meilleure cohésion des couches et une finition de qualité, notamment pour des matériaux comme les alliages métalliques ou les polymères spécialisés.

De plus, l’intégration de l’impression 3D avec l’application électrostatique pourrait permettre la création de structures plus légères, plus solides et plus complexes. Par exemple, les concepteurs pourraient imprimer des pièces avec des structures internes en utilisant des poudres légères tout en maintenant la résistance et la durabilité des matériaux grâce à un revêtement électrostatique.

Évolutions vers des procédés écologiques et durables

La durabilité et la réduction de l’empreinte environnementale sont devenues des priorités pour de nombreuses industries. L’application de poudre électrostatique, grâce à sa capacité à minimiser les déchets et à réduire la consommation de matériaux, est déjà une solution plus verte par rapport à d’autres techniques de pulvérisation. Cependant, l’industrie pourrait aller encore plus loin en développant des pistolets à poudre qui utilisent des sources d’énergie plus écologiques et en intégrant des procédés de capture et de recyclage de la poudre excédentaire. Cela permettrait de maximiser l’utilisation des matériaux tout en réduisant les rejets dans l’environnement.

En parallèle, les processus de nettoyage et de maintenance des équipements de pulvérisation pourraient être optimisés pour minimiser l’utilisation de produits chimiques et d’énergie, contribuant ainsi à rendre l’ensemble du processus plus respectueux de l’environnement. La réduction de l’utilisation d’eau et de solvants dans le nettoyage des pistolets à poudre est également une priorité pour limiter l’impact écologique des procédés industriels.

Applications dans de nouveaux secteurs

L’application de poudre électrostatique pourrait également s’étendre à de nouveaux secteurs en raison de ses avantages en termes de précision et de contrôle. Par exemple, dans l’industrie alimentaire, cette technologie pourrait être utilisée pour appliquer des ingrédients comme des poudres d’épices ou des enrobages comestibles sur des produits alimentaires, garantissant ainsi une distribution uniforme et une réduction du gaspillage. De même, dans l’industrie cosmétique, les pistolets à poudre électrostatiques pourraient être utilisés pour appliquer des produits de maquillage en poudre de manière plus homogène et économique, tout en réduisant les risques d’allergies ou d’irritations de la peau.

Le secteur du textile pourrait également bénéficier de l’application de poudre électrostatique pour la création de tissus fonctionnels, comme des tissus antibactériens ou anti-UV. Par exemple, des couches fines de poudre antimicrobienne pourraient être appliquées sur des tissus pour créer des vêtements avec des propriétés améliorées sans compromettre leur légèreté ou leur confort. En outre, l’application de revêtements de protection pour des tissus techniques destinés à des usages extérieurs pourrait également trouver un intérêt croissant dans l’industrie de l’outdoor et du sportswear.

Conclusion

L’avenir du pistolet à poudre dans les procédés industriels de pulvérisation électrostatique semble riche en opportunités. Les innovations en matière de matériaux, de technologies de contrôle et d’automatisation ouvriront la voie à de nouvelles applications, encore plus efficaces, précises et écologiques. À mesure que les industries cherchent des solutions plus durables et des technologies de production plus efficaces, le pistolet à poudre pourrait se retrouver au cœur de la fabrication moderne, contribuant à la création de produits plus performants, tout en minimisant l’impact environnemental. En résumé, cette technologie continue de se transformer et d’évoluer, soutenue par des avancées scientifiques et techniques, pour répondre aux défis complexes de l’industrie du futur.

L’évolution du pistolet à poudre s’inscrit dans un cadre où la technologie et l’innovation se conjuguent pour répondre aux défis contemporains des industries modernes. L’intégration de solutions plus intelligentes, respectueuses de l’environnement et plus économiques fera sans aucun doute du pistolet à poudre un outil encore plus crucial dans la production industrielle de demain.

Adaptation à l’Industrie 4.0

L’Industrie 4.0, qui se caractérise par l’intégration de la technologie numérique, de l’Internet des objets (IoT) et de l’intelligence artificielle dans les processus industriels, pourrait transformer encore davantage l’utilisation des pistolets à poudre. Dans ce contexte, l’application électrostatique pourrait bénéficier d’une automatisation complète et d’une surveillance en temps réel de la production. Les systèmes intelligents capables de collecter et d’analyser des données provenant de capteurs intégrés au pistolet pourraient permettre une gestion proactive des anomalies et optimiser les paramètres en fonction des variables en temps réel.

Les données récoltées sur le terrain, comme la vitesse d’application, la température de la surface, ou la charge de la poudre, pourraient être utilisées pour ajuster dynamiquement le processus, réduisant ainsi les risques d’erreurs humaines et assurant une qualité constante. Les plateformes cloud pourraient centraliser ces données, permettant une gestion à distance des équipements, mais aussi une maintenance prédictive pour éviter les pannes imprévues et optimiser le temps de production. Ce type de système intelligent rendrait le processus d’application encore plus flexible et réactif, et contribuerait à la réduction des coûts opérationnels.

Pistolet à Poudre dans la Recherche et l’Innovation

L’un des secteurs où le pistolet à poudre pourrait avoir un impact majeur est celui de la recherche scientifique et de l’innovation. De nombreux laboratoires et chercheurs se penchent sur les applications de nouveaux matériaux, notamment dans le domaine des nanotechnologies. Le pistolet à poudre pourrait permettre l’application de revêtements à base de nanoparticules sur des substrats sensibles, une méthode qui peut s’avérer plus efficace que d’autres techniques de dépôt en raison de sa précision. Cela pourrait mener à des avancées dans des domaines aussi variés que les semi-conducteurs, les capteurs, et même les dispositifs médicaux.

En nanotechnologie, la capacité du pistolet à poudre à appliquer des revêtements ultrafins et uniformes pourrait permettre de créer des films ou des couches de matériaux aux propriétés exceptionnelles, comme une conductivité améliorée ou des caractéristiques optiques spécifiques. Ces matériaux pourraient être utilisés dans des applications allant des écrans flexibles aux dispositifs de stockage d’énergie. À terme, la pulvérisation électrostatique pourrait être utilisée dans des procédés de fabrication de produits nano-structurés pour la recherche et la production industrielle de haute précision.

Réduction de l’empreinte carbone et production durable

Les préoccupations environnementales croissantes poussent les industries à adopter des pratiques plus durables, et l’application électrostatique via le pistolet à poudre joue un rôle clé dans cette transition. Outre la réduction des déchets de matériaux, cette technologie peut contribuer à la réduction de l’empreinte carbone des industries. Le processus électrostatique nécessite généralement moins de chaleur que d’autres méthodes de pulvérisation, ce qui entraîne une consommation énergétique plus faible. De plus, l’utilisation de poudres écologiques, comme les poudres à base de matériaux recyclés ou biodégradables, pourrait permettre aux industries de répondre aux normes environnementales de plus en plus strictes.

Le pistolet à poudre pourrait également jouer un rôle dans le recyclage des matériaux. Par exemple, dans l’industrie de la métallurgie, les poudres métalliques excédentaires ou défectueuses peuvent être récupérées et réutilisées pour de nouveaux revêtements ou produits. Cela permet non seulement de réduire les coûts, mais aussi de diminuer les besoins en nouvelles matières premières, contribuant ainsi à un modèle économique plus circulaire et durable.

Perspectives pour les secteurs émergents

En plus de ses applications traditionnelles dans les secteurs industriels établis, le pistolet à poudre pourrait se développer dans des secteurs émergents qui bénéficient de la précision et de l’efficacité de cette technologie. L’industrie de l’énergie, par exemple, pourrait utiliser l’application électrostatique pour appliquer des revêtements à haute résistance thermique sur des équipements énergétiques tels que les turbines, les échangeurs de chaleur et les panneaux solaires. Ces revêtements protégeraient les composants contre l’usure, la chaleur excessive et la corrosion, prolongeant ainsi leur durée de vie et réduisant les besoins de maintenance.

Le secteur spatial est un autre domaine où les pistolets à poudre électrostatiques pourraient jouer un rôle important. La fabrication de satellites et de véhicules spatiaux nécessite des matériaux extrêmement légers et résistants. Le pistolet à poudre pourrait être utilisé pour appliquer des couches ultra-fines de matériaux isolants ou conducteurs, répondant aux exigences strictes de performance et de durabilité de ces technologies. Par exemple, des revêtements thermiques appliqués par pulvérisation électrostatique pourraient améliorer la résistance des structures aux températures extrêmes de l’espace.

Conclusion

Le pistolet à poudre, en tant qu’outil clé de l’application électrostatique, continue de jouer un rôle fondamental dans la modernisation des procédés industriels. Grâce aux innovations technologiques, aux matériaux de plus en plus sophistiqués et à l’automatisation croissante, cette technologie pourrait voir ses applications étendues à de nouveaux domaines et industries. La capacité à offrir des solutions efficaces, précises et écologiques pour l’application de revêtements et de matériaux positionne le pistolet à poudre comme un acteur clé dans la fabrication du futur.

Que ce soit dans le secteur de la peinture industrielle, de l’électronique, de l’aéronautique ou même dans de nouvelles industries émergentes, le pistolet à poudre s’adapte aux défis de demain, en apportant des solutions innovantes et durables. En renforçant la recherche et le développement dans ce domaine, les industries peuvent continuer à exploiter tout le potentiel de cette technologie pour créer des produits de haute qualité tout en minimisant l’impact environnemental et en optimisant les coûts.

L’impact sur l’industrie de la maintenance et de la réparation

Un autre domaine où l’application de poudre électrostatique avec des pistolets à poudre pourrait voir un développement important est celui de la maintenance et de la réparation industrielle. Dans de nombreux secteurs, les équipements et machines subissent une usure avec le temps, ce qui nécessite des opérations régulières de maintenance pour garantir leur bon fonctionnement. L’application électrostatique pourrait offrir une solution efficace pour la réparation de pièces usées ou corrodées, en leur appliquant des revêtements de poudre permettant de restaurer leurs caractéristiques d’origine.

Les pistolets à poudre pourraient être utilisés pour appliquer des revêtements réparateurs sur des composants métalliques, comme les roues dentées, les turbines ou les systèmes hydrauliques, qui sont souvent soumis à des conditions extrêmes. L’avantage de cette technique par rapport aux méthodes traditionnelles réside dans sa capacité à créer une couche protectrice fine, mais résistante, tout en minimisant l’altération des dimensions de la pièce originale.

Par ailleurs, dans le cadre de la réparation de structures complexes, comme les équipements aéroportuaires ou les infrastructures industrielles, le pistolet à poudre peut être utilisé pour appliquer des poudres résistantes à l’usure ou à la chaleur, augmentant ainsi la longévité de l’équipement. Cette approche est non seulement plus économique que de remplacer les pièces entières, mais elle offre également une alternative plus rapide et plus précise à la soudure ou aux autres techniques de réparation qui modifient davantage la structure du matériau.

Réduction des coûts et amélioration de la rentabilité

L’une des raisons principales pour lesquelles l’application de poudre électrostatique avec des pistolets à poudre connaît une popularité croissante dans de nombreuses industries est son potentiel de réduction des coûts. L’un des aspects les plus économiques de cette technologie est la faible perte de matériau lors de l’application. Contrairement à d’autres techniques de pulvérisation ou de peinture, où une partie importante de la matière est souvent dispersée dans l’air, la charge électrostatique attire la poudre vers la surface, ce qui réduit considérablement le gaspillage.

Cette efficacité en matière d’utilisation de matériaux permet aux entreprises de réaliser des économies substantielles, particulièrement lorsqu’il s’agit de poudres spéciales ou de matériaux coûteux. De plus, l’application électrostatique permet une couverture uniforme avec moins de couches, ce qui améliore la productivité et réduit le temps nécessaire pour appliquer le revêtement ou la finition. Ces avantages, couplés à la possibilité de récupérer les excédents de poudre, contribuent à une réduction générale des coûts de production, ce qui est un argument fort dans un environnement économique de plus en plus compétitif.

En outre, l’automatisation de ces procédés à travers l’intelligence artificielle et les systèmes robotisés permet de réduire les coûts de main-d’œuvre tout en garantissant une qualité constante. Cette réduction des coûts de production et d’entretien rend l’utilisation du pistolet à poudre attrayante pour les entreprises, en particulier dans les secteurs où la rentabilité est essentielle pour rester compétitif sur le marché.

Systèmes de filtration et de gestion des poussières

Dans les environnements industriels où les pistolets à poudre sont utilisés, la gestion des poussières et des émissions est un aspect crucial, tant pour la sécurité des opérateurs que pour l’environnement. L’utilisation de systèmes de filtration de haute qualité devient indispensable pour capturer les poussières fines générées lors de l’application de poudre. Ces systèmes contribuent à maintenir une atmosphère de travail saine et à se conformer aux réglementations environnementales strictes, qui visent à réduire les émissions de particules dans l’air.

Les systèmes de récupération de poudre excédentaire jouent également un rôle important. En récupérant et en réutilisant la poudre excédentaire, ces systèmes réduisent non seulement le gaspillage, mais permettent aussi de réduire les coûts de production, car la poudre peut être réutilisée dans le processus. L’utilisation de filtres HEPA et d’autres technologies de purification de l’air pour éliminer les particules fines fait également partie des meilleures pratiques pour assurer un environnement de travail sécurisé et respectueux des normes de santé et de sécurité.

Les avancées dans les technologies de filtration permettent d’améliorer encore l’efficacité de ces systèmes, en réduisant leur consommation d’énergie tout en optimisant la capture des poussières fines. L’intégration de ces solutions dans les installations de pulvérisation électrostatique permettra aux entreprises de minimiser les risques sanitaires tout en maximisant l’efficacité du processus.

Formation et développement des compétences

Avec l’évolution rapide de la technologie des pistolets à poudre et des processus industriels associés, la formation des opérateurs et des techniciens devient de plus en plus importante. Les entreprises doivent s’assurer que leurs employés sont formés à l’utilisation des équipements, à la gestion des paramètres du système et à l’application des matériaux. En particulier, la maîtrise de la charge électrostatique et de son contrôle est essentielle pour garantir une application optimale de la poudre.

Des programmes de formation spécialisée sur l’application électrostatique et l’utilisation des pistolets à poudre permettent non seulement de maximiser l’efficacité des procédés, mais aussi de renforcer la sécurité des opérateurs. La formation inclut des modules sur la manipulation des poudres, la maintenance préventive des équipements et la gestion des risques associés à l’utilisation de hautes tensions et à la manipulation de produits chimiques. Des formations en ligne et des simulations numériques rendent l’apprentissage plus accessible, en permettant aux employés de se familiariser avec la technologie avant de l’appliquer dans un environnement réel.

En parallèle, la formation continue et l’accompagnement dans l’adoption des nouvelles technologies, comme l’automatisation ou l’intelligence artificielle, permettront aux entreprises de rester à la pointe de l’innovation et de maintenir la compétitivité sur le marché. Les entreprises qui investissent dans le développement des compétences de leurs employés pourront maximiser les avantages offerts par les pistolets à poudre et d’autres technologies avancées, garantissant ainsi leur succès à long terme.

Conclusion finale

Les perspectives pour l’application électrostatique et l’utilisation des pistolets à poudre sont vastes et multidimensionnelles. Grâce à la réduction des coûts, à la précision accrue, à la capacité d’adaptation à de nouveaux matériaux et à son impact écologique réduit, cette technologie reste un élément clé pour le futur de la production industrielle. Son rôle dans la fabrication de pièces complexes, son efficacité en matière de gestion des matériaux et sa contribution à l’optimisation des coûts en font un choix incontournable pour de nombreuses industries.

À mesure que l’innovation continue dans les domaines de l’automatisation, des matériaux écologiques et des systèmes intelligents, le pistolet à poudre et l’application électrostatique deviendront probablement encore plus centralisés dans des processus de fabrication à la fois plus durables, plus efficaces et plus sûrs. De cette manière, cette technologie continuera de façonner l’industrie du futur, apportant des solutions de plus en plus performantes pour des applications de plus en plus variées.

L’application de poudre sur les polymères : Un potentiel d’innovation

L’utilisation des pistolets à poudre pour les polymères est une application qui connaît une croissance rapide, en particulier dans les secteurs où les matériaux polymères sont couramment utilisés, comme l’automobile, l’électronique, le textile, et même la construction. La capacité à appliquer des poudres sur des surfaces polymères offre des avantages uniques en termes de fonctionnalité, d’apparence et de durabilité des produits finis. Que ce soit pour le revêtement de surfaces, l’amélioration des propriétés de surface ou la création de matériaux composites, les applications des poudres sur les polymères sont variées et en constante évolution.

Types de polymères et leurs caractéristiques

Les polymères, qu’ils soient thermoplastiques, thermodurcissables ou élastomères, possèdent des propriétés distinctes qui influencent leur interaction avec les poudres appliquées. Chaque type de polymère a des exigences spécifiques en termes de température, de texture de surface, et d’adhésion au matériau. Voici une brève exploration des principaux types de polymères et de leurs applications dans les processus de pulvérisation de poudre électrostatique :

- Polymères thermoplastiques : Ces polymères, tels que le polyéthylène, le polypropylène ou le polystyrène, deviennent malléables lorsqu’ils sont chauffés. Ils peuvent être facilement revêtus par pulvérisation de poudre, car leur température de fusion plus faible permet un meilleur ancrage de la poudre pendant l’application. Ces polymères sont souvent utilisés dans des secteurs tels que l’automobile pour des pièces extérieures, des composants d’électroménager, et dans la fabrication de produits de consommation.

- Polymères thermodurcissables : Contrairement aux thermoplastiques, les thermodurcissables, comme la résine époxy ou le phénol-formaldéhyde, durcissent irréversiblement sous l’effet de la chaleur. Ces matériaux sont utilisés dans des applications nécessitant une résistance supérieure aux températures élevées ou aux produits chimiques. Le revêtement par pulvérisation électrostatique sur ces matériaux peut améliorer la résistance aux chocs, à l’usure, et à la corrosion, ce qui est particulièrement important dans les équipements industriels ou la production de pièces automobiles.

- Élastomères : Ces polymères, tels que le caoutchouc naturel ou les caoutchoucs synthétiques, sont connus pour leur flexibilité et leur capacité à revenir à leur forme initiale après déformation. L’application de poudre sur les élastomères peut améliorer leur adhérence, leur résistance à l’usure, et parfois leurs propriétés antidérapantes. Les applications dans le secteur du textile ou pour les revêtements de joints et d’isolants sont fréquentes.

Avantages de l’application de poudre sur les polymères

L’application de poudre électrostatique sur des polymères permet d’apporter plusieurs bénéfices, notamment :