Le Tunnel de Traitement Thermique Industriel : Optimiser la Production avec une Étuve: Dans le domaine industriel, la qualité des produits est souvent liée à des processus de traitement thermique précis. Parmi les équipements cruciaux pour ces procédés, le tunnel de traitement thermique industriel, également connu sous le nom d’étuve, occupe une place de choix. Cet équipement joue un rôle vital dans la fabrication de divers produits, allant des composants électroniques aux produits pharmaceutiques en passant par les pièces métalliques.

Fonctionnement du Tunnel de Traitement Thermique Industriel

Le tunnel de traitement thermique industriel est conçu pour chauffer ou refroidir les produits de manière uniforme sur une ligne de production continue. Le processus commence par l’alimentation des produits dans le tunnel par le biais d’un convoyeur. À l’intérieur du tunnel, les produits sont exposés à des températures contrôlées avec précision pendant une période définie. Cette exposition thermique peut servir à divers objectifs, tels que le durcissement, le séchage, la cuisson ou encore la stérilisation, selon le secteur industriel concerné.

Applications et Secteurs d’Utilisation

Les tunnels de traitement thermique industriels sont utilisés dans une multitude de secteurs industriels. Dans l’industrie alimentaire, par exemple, ces tunnels sont essentiels pour la cuisson de produits comme le pain, les biscuits ou les pâtisseries. Dans le domaine pharmaceutique, les étuves sont utilisées pour stériliser les équipements et les produits médicaux. De même, dans l’industrie automobile, ces tunnels sont utilisés pour durcir les pièces métalliques et améliorer leur résistance.

Avantages du Tunnel de Traitement Thermique Industriel

L’un des principaux avantages du tunnel de traitement thermique industriel est sa capacité à automatiser et à rationaliser les processus de production. En permettant un chauffage ou un refroidissement uniforme des produits sur une ligne de production continue, ces tunnels contribuent à accroître l’efficacité et la productivité des installations industrielles. De plus, grâce à leur contrôle précis de la température et du temps d’exposition, ils garantissent une qualité constante des produits finaux.

Évolutions Technologiques

Au fil du temps, les tunnels de traitement thermique industriels ont connu des améliorations technologiques significatives. Les systèmes de contrôle automatisés, par exemple, permettent désormais de surveiller et d’ajuster les paramètres de traitement en temps réel, garantissant ainsi une précision et une fiabilité accrues. De plus, l’intégration de capteurs et de dispositifs de sécurité avancés contribue à renforcer la sûreté des opérations et à réduire les risques d’incidents.

Conclusion

En conclusion, le tunnel de traitement thermique industriel, ou étuve, représente un élément essentiel des opérations de production dans de nombreux secteurs industriels. En offrant une solution efficace et automatisée pour le chauffage et le refroidissement des produits, ces équipements contribuent à améliorer la qualité, la productivité et la sécurité des processus de fabrication. Avec les avancées technologiques continues, les tunnels de traitement thermique industriels continueront de jouer un rôle crucial dans l’optimisation des opérations industrielles à l’échelle mondiale.

Tunnel de Traitement Thermique Industriel – Étuve

Le traitement thermique est un procédé crucial dans de nombreuses industries, allant de la métallurgie à l’industrie alimentaire en passant par la pharmaceutique. Il consiste à chauffer ou refroidir un matériau pour modifier ses propriétés physiques ou chimiques. Dans le domaine de la métallurgie, par exemple, le traitement thermique est utilisé pour durcir les métaux, améliorer leur résistance à la corrosion ou ajuster leur ductilité. En cuisine, le traitement thermique est essentiel pour cuire les aliments de manière sûre et efficace, en détruisant les bactéries et en préservant les nutriments. En pharmacie, il est utilisé pour stériliser les instruments médicaux et les produits pharmaceutiques. Le traitement thermique repose sur des principes de thermodynamique et nécessite un contrôle précis de la température, du temps et de la pression pour obtenir les résultats désirés.

Tunnel de chauffage

Le tunnel de chauffage est un équipement industriel utilisé pour chauffer de manière uniforme et contrôlée des produits sur une ligne de production continue. Il est composé d’une série de sections ou de compartiments à travers lesquels les produits sont acheminés par un convoyeur. À l’intérieur du tunnel, des éléments chauffants tels que des résistances électriques ou des brûleurs à gaz élèvent la température de l’air ambiant, chauffant ainsi les produits qui passent à travers le tunnel. Ce processus est utilisé dans diverses applications industrielles telles que la cuisson d’aliments, le durcissement de matériaux métalliques, le séchage de produits pharmaceutiques, entre autres. Le tunnel de chauffage offre l’avantage d’une chauffe uniforme sur toute la surface des produits, garantissant ainsi une qualité constante et des performances fiables dans le processus de production.

Étuve industrielle

L’étuve industrielle est un équipement spécialisé utilisé dans diverses industries pour des opérations de chauffage, de séchage, de cuisson ou de stérilisation de produits. Contrairement à un four traditionnel, une étuve industrielle est conçue pour des applications spécifiques et offre souvent un contrôle précis de la température, de l’humidité et du temps d’exposition. Elle est généralement constituée d’une enceinte isolée thermiquement avec des éléments chauffants internes et des ventilateurs pour assurer une distribution homogène de la chaleur. Les étuves industrielles sont utilisées dans de nombreux secteurs, notamment l’agroalimentaire pour la cuisson de produits, la pharmacie pour la stérilisation d’équipements et de produits médicaux, l’industrie chimique pour le séchage de substances, et l’industrie électronique pour le durcissement de matériaux. Ces équipements contribuent à améliorer l’efficacité des processus de production tout en garantissant la qualité et la conformité des produits finaux.

Processus de cuisson

Le processus de cuisson est une opération fondamentale dans l’industrie alimentaire ainsi que dans d’autres domaines tels que la céramique et la métallurgie. Il consiste à soumettre des produits à une exposition contrôlée à la chaleur dans le but de les transformer, de les cuire ou de les stériliser. Dans l’industrie alimentaire, la cuisson est utilisée pour préparer une grande variété de produits, tels que le pain, les pâtisseries, les viandes, les légumes et bien d’autres encore. Les processus de cuisson peuvent varier en fonction des besoins spécifiques du produit, de la température, du temps d’exposition et des autres paramètres de traitement. Les équipements utilisés pour la cuisson peuvent comprendre des fours, des tunnels de cuisson, des étuves ou d’autres dispositifs spécialisés, en fonction des exigences du processus et des produits à traiter. Un contrôle précis de ces paramètres est essentiel pour assurer une cuisson uniforme, une sécurité alimentaire et la qualité des produits finaux.

Contrôle de la température

Le contrôle de la température est un aspect essentiel dans de nombreux processus industriels, notamment dans le domaine du traitement thermique. Il consiste à maintenir la température d’un système ou d’un environnement à un niveau spécifique et constant, afin d’assurer des conditions optimales pour les opérations de production. Dans le contexte des tunnels de traitement thermique ou des étuves industrielles, le contrôle de la température est crucial pour garantir la qualité et la cohérence des produits finaux. Des dispositifs de contrôle sophistiqués, tels que des capteurs de température et des régulateurs thermiques, sont utilisés pour surveiller en temps réel la température à l’intérieur du tunnel ou de l’étuve, et ajuster automatiquement les paramètres de chauffage en fonction des besoins du processus. Un contrôle précis de la température permet d’obtenir des résultats reproductibles, d’éviter les variations indésirables et d’assurer la conformité aux normes de qualité et de sécurité. En résumé, le contrôle de la température est un élément clé pour garantir l’efficacité et la fiabilité des opérations industrielles impliquant des processus thermiques.

Productivité industrielle

La productivité industrielle fait référence à la capacité d’une entreprise ou d’une installation de production à générer des biens ou des services en utilisant efficacement ses ressources disponibles. Elle constitue un indicateur clé de l’efficacité opérationnelle et de la rentabilité d’une entreprise. Dans le contexte des tunnels de traitement thermique ou des étuves industrielles, une productivité élevée implique généralement une utilisation optimale de l’équipement, des matériaux et de la main-d’œuvre pour produire un volume élevé de produits finis de qualité. Les entreprises cherchent souvent à améliorer leur productivité industrielle en mettant en œuvre des pratiques de gestion efficaces, telles que l’optimisation des processus, l’automatisation des tâches, la formation du personnel et l’investissement dans des technologies innovantes. Les tunnels de traitement thermique et les étuves jouent un rôle important dans l’optimisation de la productivité industrielle en permettant le traitement rapide et efficace d’une grande variété de produits, tout en garantissant des résultats de haute qualité et en minimisant les temps d’arrêt. En conséquence, une productivité accrue peut conduire à une augmentation des revenus, à une réduction des coûts de production et à une amélioration de la compétitivité sur le marché.

Automatisation des procédés

L’automatisation des procédés industriels fait référence à l’utilisation de technologies et de systèmes automatisés pour contrôler et exécuter les tâches dans un environnement de production. Dans le contexte des tunnels de traitement thermique et des étuves industrielles, l’automatisation des procédés vise à rationaliser les opérations de chauffage, de séchage, de cuisson ou de stérilisation en remplaçant les interventions manuelles par des systèmes informatisés et des dispositifs de contrôle automatique. Cela peut inclure l’utilisation de capteurs pour surveiller en temps réel les conditions de traitement, de régulateurs pour ajuster automatiquement les paramètres de fonctionnement, et de logiciels de gestion pour planifier, coordonner et optimiser les activités de production. L’automatisation des procédés offre de nombreux avantages, notamment une augmentation de la précision, de la cohérence et de la fiabilité des opérations, une réduction des temps d’arrêt et des erreurs de production, ainsi qu’une amélioration de la sécurité des travailleurs. En outre, elle permet aux entreprises d’améliorer leur efficacité opérationnelle, de réduire leurs coûts de production et d’accroître leur compétitivité sur le marché. En résumé, l’automatisation des procédés joue un rôle essentiel dans l’optimisation des performances des tunnels de traitement thermique et des étuves industrielles, en contribuant à maximiser la productivité, la qualité et la rentabilité des opérations industrielles.

Uniformité de chauffage

L’uniformité de chauffage est un aspect crucial dans les opérations de traitement thermique industriel, telles que celles réalisées dans les tunnels de chauffage et les étuves industrielles. Ce concept se réfère à la capacité d’un système de chauffage à maintenir une température constante et équilibrée sur toute la surface des produits traités. Une uniformité de chauffage efficace garantit que tous les produits reçoivent la même quantité de chaleur pendant le processus de traitement, ce qui permet d’obtenir des résultats cohérents et de haute qualité.

Dans les tunnels de chauffage et les étuves industrielles, l’uniformité de chauffage est généralement assurée par la conception de l’équipement, qui comprend des éléments chauffants et des systèmes de ventilation conçus pour distribuer la chaleur de manière homogène. Des capteurs de température et des systèmes de contrôle sophistiqués sont également utilisés pour surveiller et ajuster en temps réel les conditions de chauffage afin de garantir une uniformité maximale.

Une bonne uniformité de chauffage présente de nombreux avantages, notamment la réduction des variations de qualité des produits, la prévention des points chauds ou froids susceptibles d’endommager les produits, et la garantie de conformité aux normes de production. En garantissant des conditions de chauffage uniformes, les tunnels de chauffage et les étuves industrielles contribuent à optimiser l’efficacité des processus de production et à assurer la satisfaction des clients finaux.

Séchage industriel

Le séchage industriel est un processus essentiel dans de nombreuses industries, allant de l’alimentation à la chimie en passant par la pharmacie. Il consiste à éliminer l’humidité des produits pour améliorer leur qualité, leur durabilité ou leur aptitude à la transformation ultérieure. Les étuves industrielles jouent un rôle crucial dans ce processus en fournissant un environnement contrôlé où la chaleur et la ventilation sont utilisées pour évaporer l’humidité des produits.

Dans le domaine alimentaire, le séchage est souvent utilisé pour conserver les aliments périssables tels que les fruits, les légumes et les viandes, en réduisant leur teneur en eau et en inhibant la croissance des bactéries. Dans l’industrie chimique, le séchage est utilisé pour éliminer les solvants ou l’humidité des produits chimiques, tandis que dans le domaine pharmaceutique, il est utilisé pour sécher les ingrédients actifs des médicaments ou les produits finis tels que les comprimés ou les capsules.

Le séchage industriel peut être réalisé selon différents procédés, tels que le séchage par convection, le séchage par conduction ou le séchage par radiation, en fonction des propriétés des produits à traiter et des exigences du processus. Quel que soit le procédé utilisé, les étuves industrielles offrent un contrôle précis de la température, de l’humidité et du temps d’exposition, ce qui permet d’obtenir des résultats de séchage rapides, uniformes et de haute qualité.

Durcissement des matériaux

Le durcissement des matériaux est un processus clé dans de nombreux secteurs industriels, notamment l’ingénierie, l’automobile, l’aérospatiale et la construction. Il consiste à renforcer les propriétés physiques et mécaniques des matériaux pour les rendre plus résistants, plus rigides ou plus durables. Les tunnels de traitement thermique et les étuves industrielles jouent un rôle essentiel dans ce processus en fournissant un environnement contrôlé où les matériaux peuvent être chauffés à des températures élevées pour favoriser la transformation de leur structure cristalline.

Dans le domaine de la métallurgie, par exemple, le durcissement des métaux est souvent réalisé par un processus appelé trempe, qui consiste à chauffer le métal à une température élevée, puis à le refroidir rapidement pour figer sa structure cristalline dans un état plus dur. Dans l’industrie des plastiques, le durcissement peut impliquer le chauffage du matériau à une température spécifique pour déclencher une réaction chimique de polymérisation, ce qui renforce sa structure moléculaire.

Les étuves industrielles offrent un contrôle précis de la température, du temps et des autres paramètres de traitement, ce qui permet d’obtenir des résultats de durcissement uniformes et reproductibles. Grâce à ces équipements, les fabricants peuvent améliorer la qualité, la durabilité et les performances de leurs produits, tout en répondant aux exigences les plus strictes en matière de normes de sécurité et de qualité.

Stérilisation des produits

La stérilisation des produits est un processus crucial dans de nombreux secteurs, notamment dans l’industrie pharmaceutique, alimentaire et médicale. Elle consiste à éliminer ou à détruire tous les micro-organismes présents sur les produits, tels que les bactéries, les virus, les champignons et les spores, afin de garantir leur sécurité et leur qualité.

Dans le domaine pharmaceutique, la stérilisation est essentielle pour assurer l’efficacité et la sécurité des médicaments, des dispositifs médicaux et des produits biologiques. Elle est réalisée à l’aide de techniques telles que la chaleur humide (autoclave), la chaleur sèche, la radiation ionisante (rayonnement gamma, rayonnement bêta) ou la filtration stérilisante.

Dans l’industrie alimentaire, la stérilisation est utilisée pour prolonger la durée de conservation des aliments en éliminant les micro-organismes responsables de la détérioration et des intoxications alimentaires. Les méthodes de stérilisation couramment utilisées dans ce secteur comprennent la pasteurisation, la stérilisation à la vapeur, la stérilisation par traitement thermique et la stérilisation par rayonnement.

Les étuves industrielles jouent un rôle crucial dans le processus de stérilisation en fournissant un environnement contrôlé où la chaleur peut être appliquée de manière uniforme aux produits, garantissant ainsi l’élimination efficace des micro-organismes pathogènes. Grâce à leur capacité à atteindre et à maintenir des températures élevées pendant des périodes prolongées, les étuves industrielles offrent un moyen fiable de stériliser les produits en toute sécurité, contribuant ainsi à assurer la santé et la sécurité des consommateurs.

Ligne de production continue

Une ligne de production continue est un agencement industriel où les produits en cours de fabrication se déplacent de manière fluide et ininterrompue à travers les différentes étapes du processus de production. Contrairement aux systèmes de production par lots, où les produits sont fabriqués par groupes distincts, une ligne de production continue permet une production constante et régulière, ce qui entraîne souvent une meilleure efficacité et une réduction des temps d’arrêt.

Dans le contexte des tunnels de traitement thermique et des étuves industrielles, une ligne de production continue est souvent utilisée pour traiter de grands volumes de produits de manière efficace. Les produits sont généralement acheminés à travers le tunnel ou l’étuve par un convoyeur automatisé, ce qui garantit un flux régulier et constant tout au long du processus de traitement thermique. Cette approche permet d’optimiser l’utilisation de l’équipement, de réduire les coûts de main-d’œuvre et d’accroître la productivité globale de l’installation.

Les lignes de production continues sont couramment utilisées dans de nombreux secteurs industriels, notamment l’automobile, l’électronique, l’alimentation, la pharmacie et bien d’autres encore. Elles offrent un moyen efficace de répondre à la demande croissante du marché tout en maintenant des normes élevées de qualité et de fiabilité des produits. En résumé, les lignes de production continues sont un élément essentiel des opérations industrielles modernes, permettant aux entreprises de rester compétitives et de s’adapter aux évolutions du marché.

Optimisation des processus

L’optimisation des processus est une approche visant à améliorer l’efficacité, la productivité et la rentabilité des opérations industrielles en identifiant et en éliminant les inefficacités et les gaspillages. Dans le contexte des tunnels de traitement thermique et des étuves industrielles, l’optimisation des processus vise à maximiser l’utilisation de l’équipement, des matériaux et de la main-d’œuvre tout en garantissant des résultats de haute qualité.

Pour atteindre cet objectif, les entreprises peuvent mettre en œuvre diverses stratégies et techniques, telles que la standardisation des procédures, l’automatisation des tâches répétitives, l’amélioration de la planification et de la coordination des activités, l’optimisation des flux de production et la réduction des temps d’arrêt. L’utilisation de technologies avancées, telles que les systèmes de contrôle automatisés, les logiciels de gestion de la production et les dispositifs de surveillance en temps réel, peut également contribuer à améliorer les performances des processus industriels.

L’optimisation des processus peut apporter de nombreux avantages aux entreprises, notamment une réduction des coûts de production, une amélioration de la qualité des produits, une diminution des délais de livraison et une augmentation de la satisfaction des clients. En adoptant une approche axée sur l’optimisation des processus, les entreprises peuvent renforcer leur compétitivité sur le marché et s’adapter plus efficacement aux changements de l’environnement économique et industriel.

Équipement de fabrication

L’équipement de fabrication désigne l’ensemble des machines, des outils et des dispositifs utilisés dans le processus de production industrielle pour fabriquer des produits finis à partir de matières premières ou de composants. Dans le contexte des tunnels de traitement thermique et des étuves industrielles, l’équipement de fabrication comprend notamment les étuves elles-mêmes, ainsi que les convoyeurs, les systèmes de contrôle automatisés, les capteurs de température, les dispositifs de sécurité et tout autre équipement nécessaire au fonctionnement efficace de l’installation.

L’équipement de fabrication joue un rôle crucial dans la réalisation des opérations de traitement thermique, en fournissant les moyens nécessaires pour chauffer, refroidir, sécher, cuire ou stériliser les produits selon les besoins du processus. Ces équipements sont conçus pour garantir des performances fiables, une précision élevée et une sécurité maximale tout au long des opérations de production.

L’efficacité de l’équipement de fabrication est essentielle pour optimiser les performances globales d’une installation industrielle. En investissant dans des équipements de pointe, en assurant leur entretien régulier et en mettant en place des procédures opérationnelles efficaces, les entreprises peuvent améliorer leur productivité, leur qualité et leur rentabilité.

En résumé, l’équipement de fabrication constitue un élément fondamental des opérations de production industrielle, et son choix, son utilisation et sa maintenance appropriés sont essentiels pour assurer le succès et la compétitivité d’une entreprise sur le marché.

Secteurs industriels variés

Les secteurs industriels variés englobent une multitude d’industries et de domaines d’activité où les tunnels de traitement thermique et les étuves industrielles jouent un rôle crucial. Ces équipements sont utilisés dans divers secteurs pour des applications aussi variées que le traitement des aliments, la fabrication de produits pharmaceutiques, la production d’équipements électroniques, la transformation des métaux, la fabrication de produits en plastique, et bien plus encore.

Dans l’industrie alimentaire, les tunnels de traitement thermique et les étuves sont utilisés pour cuire, sécher, stériliser ou pasteuriser une grande variété de produits, tels que le pain, les biscuits, les céréales, les viandes, les fruits et légumes, les produits laitiers et bien d’autres encore.

Dans le domaine pharmaceutique, ces équipements sont utilisés pour stériliser les équipements de production, les récipients et les produits pharmaceutiques eux-mêmes afin d’assurer leur sécurité et leur efficacité.

Dans l’industrie électronique, les tunnels de traitement thermique sont utilisés pour durcir les composants électroniques, sécher les circuits imprimés et réaliser d’autres opérations de fabrication critiques.

Dans le secteur de la métallurgie, les étuves industrielles sont utilisées pour traiter thermiquement les pièces métalliques, les durcissant et les rendant plus résistantes à l’usure et à la corrosion.

Ces exemples illustrent la polyvalence des tunnels de traitement thermique et des étuves industrielles, ainsi que leur importance dans un large éventail de secteurs industriels. Ces équipements sont essentiels pour garantir la qualité, la sécurité et la conformité des produits fabriqués dans ces industries, et ils contribuent de manière significative à l’efficacité opérationnelle et à la compétitivité des entreprises sur le marché mondial.

Fours de revêtement en poudre

Les fours de revêtement en poudre sont des composants essentiels du processus de revêtement, car ils assurent la polymérisation de la poudre pour former une couche dure et durable sur la surface traitée. Plusieurs types de fours sont disponibles sur le marché, chacun offrant des caractéristiques et des avantages spécifiques.

Types de fours

- Fours à convection : Utilisent l’air chaud pour chauffer les pièces. Ils sont largement utilisés pour leur capacité à chauffer uniformément et sont idéaux pour les grandes pièces ou les formes complexes.

- Fours infrarouges : Utilisent des ondes infrarouges pour chauffer rapidement la surface de l’objet. Ils sont souvent employés pour les petits lots ou les pièces nécessitant une montée en température rapide.

- Fours hybrides : Combinent les technologies de convection et infrarouge pour offrir des avantages combinés, notamment un temps de cuisson réduit et une efficacité énergétique améliorée.

Fonctionnement et technologies actuelles

Les fours de revêtement en poudre fonctionnent en chauffant la poudre appliquée sur la surface jusqu’à ce qu’elle fonde, coule, et forme un film continu. Les fours modernes sont équipés de technologies avancées pour améliorer l’efficacité énergétique et la qualité de la cuisson, telles que des systèmes de contrôle de température précis et des logiciels de gestion de l’énergie.

Critères de choix d’un four

Lors du choix d’un four de revêtement en poudre, plusieurs facteurs doivent être pris en compte :

- Taille et capacité : Assurez-vous que le four peut accueillir les plus grandes pièces que vous traitez.

- Efficacité énergétique : Optez pour des modèles dotés de fonctionnalités écoénergétiques pour réduire les coûts opérationnels.

- Temps de cuisson : Recherchez des fours capables de polymériser rapidement pour augmenter la productivité.

- Facilité d’entretien : Un four nécessitant peu d’entretien et offrant un accès facile aux composants critiques peut réduire les temps d’arrêt.

Entretien et maintenance des fours

L’entretien régulier des fours est essentiel pour garantir leur bon fonctionnement et prolonger leur durée de vie. Les tâches de maintenance comprennent le nettoyage des filtres, la vérification des éléments chauffants, et l’inspection des systèmes de contrôle pour s’assurer qu’ils fonctionnent correctement.

Innovations et tendances futures

Les innovations dans les fours de revêtement en poudre incluent l’intégration de technologies IoT pour le suivi et la gestion à distance, ainsi que le développement de matériaux et de conceptions plus durables pour réduire l’empreinte carbone.

Cabines de poudrage

Les cabines de poudrage sont conçues pour contenir la poudre pendant l’application et pour offrir un environnement contrôlé pour le revêtement des pièces. Elles jouent un rôle crucial dans la qualité du revêtement et la sécurité des opérateurs.

Présentation des différents types de cabines

- Cabines ouvertes : Conviennent pour les petites opérations ou les pièces uniques. Elles sont économiques mais offrent moins de contrôle sur l’environnement de poudrage.

- Cabines fermées : Offrent un environnement complètement contrôlé, minimisant les pertes de poudre et améliorant la qualité de l’application. Idéales pour les grandes productions.

- Cabines à rideaux d’air : Utilisent des rideaux d’air pour contenir la poudre dans la zone de travail. Elles combinent certains avantages des cabines ouvertes et fermées.

Critères de conception pour une cabine efficace

Pour concevoir une cabine de poudrage efficace, plusieurs éléments doivent être pris en compte :

- Circulation de l’air : Une bonne circulation de l’air est essentielle pour un transfert efficace de la poudre et pour éviter les accumulations.

- Filtration : Les systèmes de filtration doivent être efficaces pour capturer les particules de poudre en suspension dans l’air, protégeant ainsi les travailleurs et l’environnement.

- Accessibilité : La cabine doit être facilement accessible pour le nettoyage et la maintenance.

Importance de la ventilation et de la filtration

Une ventilation adéquate dans une cabine de poudrage est cruciale pour assurer la sécurité des opérateurs et pour empêcher la contamination croisée entre différentes couleurs de poudre. Les systèmes de filtration, souvent à plusieurs étages, capturent les particules fines pour maintenir un environnement de travail sain.

Nettoyage et maintenance des cabines

Le nettoyage régulier des cabines de poudrage est nécessaire pour éviter la contamination et assurer la qualité du revêtement. Cela inclut le nettoyage des filtres, des parois de la cabine, et des équipements associés. Un programme de maintenance préventive aidera à identifier et à résoudre les problèmes potentiels avant qu’ils ne causent des interruptions.

Technologies émergentes et intégration avec d’autres systèmes

Les cabines modernes intègrent de plus en plus de technologies avancées, telles que l’automatisation et le contrôle numérique, pour améliorer l’efficacité et réduire les déchets. L’intégration avec des systèmes de gestion de production permet un suivi et un contrôle en temps réel, optimisant ainsi l’ensemble du processus de revêtement.

Pistolets de poudrage

Les pistolets de poudrage sont les outils utilisés pour appliquer la poudre sur les surfaces préparées. Ils jouent un rôle vital dans la détermination de la qualité et de l’uniformité du revêtement final.

Fonctionnement des pistolets électrostatiques

Les pistolets électrostatiques chargent électriquement la poudre, qui est ensuite attirée par les surfaces mises à la terre. Ce processus permet une application uniforme et efficace, réduisant le gaspillage de poudre et améliorant l’adhérence du revêtement.

Différents types de pistolets

- Pistolets manuels : Utilisés pour des opérations à petite échelle ou pour des pièces complexes nécessitant une attention particulière. Ils offrent une flexibilité et un contrôle accrus.

- Pistolets automatiques : Idéaux pour les lignes de production à grande échelle, ces pistolets offrent une application rapide et uniforme, réduisant le temps et les efforts nécessaires.

Choix d’un pistolet selon l’application et les matériaux

Le choix d’un pistolet de poudrage dépend de plusieurs facteurs, notamment le type de matériau à revêtir, la taille et la complexité des pièces, ainsi que le volume de production. Les pistolets manuels conviennent mieux aux opérations personnalisées, tandis que les pistolets automatiques sont optimaux pour les productions à grande échelle.

Entretien et sécurité lors de l’utilisation

L’entretien régulier des pistolets de poudrage est essentiel pour maintenir leur performance. Cela inclut le nettoyage des buses et des électrodes, la vérification des connexions électriques, et l’inspection des systèmes de charge. En termes de sécurité, il est important de suivre les protocoles d’utilisation pour éviter les risques d’incendie ou de décharge électrique.

Innovations technologiques dans les pistolets de poudrage

Les avancées technologiques ont conduit au développement de pistolets de poudrage plus efficaces et plus précis, avec des fonctionnalités telles que le contrôle numérique de la charge, des buses interchangeables, et une conception ergonomique pour réduire la fatigue de l’utilisateur.

Le processus de revêtement en poudre

Le processus de revêtement en poudre se compose de plusieurs étapes clés qui garantissent un résultat final de haute qualité. De la préparation de la surface à la cuisson finale, chaque étape est cruciale pour le succès du revêtement.

Préparation de la surface : nettoyage et traitement

La préparation de la surface est une étape essentielle qui influence l’adhérence et la durabilité du revêtement. Cela inclut :

- Nettoyage : Élimination des saletés, graisses, et contaminants à l’aide de détergents ou de solvants.

- Traitement de surface : Application de prétraitements chimiques (phosphatation, chromatisation) pour améliorer l’adhérence et la résistance à la corrosion.

Application de la poudre : techniques et meilleures pratiques

L’application de la poudre doit être réalisée avec soin pour assurer une couverture uniforme :

- Choix de la poudre : Sélectionnez la poudre appropriée en fonction des exigences de performance et d’apparence.

- Réglage du pistolet : Ajustez la pression de l’air et la charge électrostatique pour optimiser l’application.

- Techniques d’application : Utilisez des mouvements réguliers et constants pour éviter les accumulations et les zones non couvertes.

Cuisson et polymérisation : étapes critiques

La cuisson est une étape cruciale où la poudre fond et forme un revêtement continu. Les paramètres de cuisson, tels que la température et la durée, doivent être strictement contrôlés pour éviter les défauts.

Contrôle qualité et assurance

Un contrôle qualité rigoureux est nécessaire pour garantir que le revêtement répond aux spécifications. Cela inclut des tests d’adhérence, de résistance à l’impact, et d’épaisseur du revêtement.

Résolution des problèmes courants

Les problèmes courants tels que les cloques, les défauts d’adhérence, et les variations de couleur peuvent être évités par une préparation adéquate et une application contrôlée. Il est essentiel de diagnostiquer et de résoudre rapidement ces problèmes pour maintenir la qualité de la production.

Avantages et inconvénients du revêtement en poudre

Le revêtement en poudre offre de nombreux avantages, mais présente également certains défis qu’il est important de considérer.

Avantages environnementaux et économiques

- Réduction des COV : Absence de solvants volatils, ce qui en fait un choix écologique.

- Moins de déchets : La poudre non utilisée peut être récupérée et réutilisée.

- Durabilité : Résistance accrue aux chocs, à la corrosion, et aux intempéries.

Limitations et défis à surmonter

- Coût initial : Investissement élevé dans les équipements et l’infrastructure.

- Limites sur certains matériaux : Difficultés à appliquer sur des matériaux sensibles à la chaleur.

- Couleurs et finitions limitées : Moins de variété par rapport aux peintures liquides.

Comparaison avec d’autres méthodes de revêtement

Le revêtement en poudre est souvent comparé à d’autres méthodes de finition, telles que la peinture liquide et l’anodisation. Bien qu’il offre des avantages distincts, chaque méthode a ses propres caractéristiques et est mieux adaptée à certaines applications.

Études de cas et exemples pratiques

Des études de cas illustrent comment le revêtement en poudre est appliqué avec succès dans différentes industries.

Exemples d’applications réussies dans diverses industries

- Automobile : Revêtement de pièces sous le capot et de composants extérieurs.

- Mobilier de bureau : Finition durable pour des meubles métalliques exposés à une utilisation intensive.

- Équipements sportifs : Revêtement protecteur pour des équipements exposés aux intempéries.

Témoignages de professionnels du secteur

Des professionnels du secteur partagent leurs expériences et les avantages qu’ils ont tirés de l’adoption du revêtement en poudre, soulignant la qualité, la durabilité, et l’efficacité économique.

Innovations et tendances futures

Le secteur du revêtement en poudre continue d’évoluer avec des innovations telles que l’automatisation accrue, l’intégration numérique, et le développement de nouvelles formulations de poudre pour répondre à des besoins spécifiques.

Conclusion

En conclusion, le revêtement en poudre est une technologie de finition polyvalente et respectueuse de l’environnement, offrant des performances exceptionnelles dans de nombreux secteurs. Pour les professionnels cherchant à adopter ou à optimiser ce procédé, il est crucial de comprendre chaque étape du processus, de sélectionner les équipements appropriés, et de se tenir informés des dernières innovations. Avec l’évolution continue des technologies et des méthodes, le revêtement en poudre est bien positionné pour rester une méthode de choix pour les applications industrielles.

Coût des équipements

Le coût des équipements pour le revêtement en poudre peut varier considérablement en fonction de plusieurs facteurs, tels que la taille de l’opération, le type d’équipements requis, et la sophistication des technologies utilisées. Voici une analyse détaillée des coûts associés à l’équipement de revêtement en poudre, qui inclut les fours, les cabines de poudrage, les pistolets de poudrage, ainsi que les autres équipements auxiliaires.

1. Coût des Fours de Revêtement en Poudre

Les fours de revêtement en poudre sont disponibles dans différentes tailles et configurations, influençant leur coût.

- Fours à convection :

- Petite échelle (laboratoires ou petites entreprises) : Les fours de petite taille coûtent entre 3 000 et 10 000 euros.

- Industrie moyenne à grande : Les grands fours de production peuvent coûter de 20 000 à 100 000 euros ou plus, selon la taille et les spécificités techniques.

- Fours infrarouges :

- Généralement plus coûteux que les fours à convection en raison de leur efficacité énergétique et de leur rapidité. Les prix commencent autour de 15 000 euros et peuvent atteindre 70 000 euros pour des modèles de grande capacité.

- Fours hybrides :

- Combinant les avantages des fours à convection et infrarouges, les modèles hybrides se situent entre 30 000 et 120 000 euros, selon les caractéristiques avancées et les capacités de production.

2. Coût des Cabines de Poudrage

Les cabines de poudrage varient en termes de conception et de fonctionnalités, impactant directement leur coût.

- Cabines ouvertes :

- Ce sont les options les plus économiques, avec des prix commençant à partir de 2 000 euros pour les modèles de base, jusqu’à 15 000 euros pour des configurations plus robustes.

- Cabines fermées :

- Offrant un contrôle accru et une efficacité de captation de la poudre, les cabines fermées coûtent entre 10 000 et 50 000 euros, en fonction des dimensions et des systèmes de filtration intégrés.

- Cabines à rideaux d’air :

- Ces cabines, qui utilisent des technologies de flux d’air pour contenir la poudre, peuvent coûter de 8 000 à 30 000 euros.

3. Coût des Pistolets de Poudrage

Les pistolets de poudrage sont essentiels pour l’application uniforme de la poudre, et leur coût dépend du type et de la technologie utilisée.

- Pistolets manuels :

- Les pistolets de base pour les petites opérations commencent à environ 500 euros, tandis que les modèles haut de gamme dotés de technologies avancées peuvent coûter jusqu’à 3 000 euros.

- Pistolets automatiques :

- Utilisés pour des lignes de production automatisées, ces pistolets se situent dans une fourchette de 2 000 à 10 000 euros, en fonction de la précision et des fonctionnalités intégrées (comme le contrôle numérique et la compatibilité avec les systèmes IoT).

4. Autres Équipements et Coûts Associés

- Systèmes de ventilation et de filtration :

- Essentiels pour maintenir un environnement de travail sain, les systèmes de filtration avancés coûtent entre 5 000 et 20 000 euros, selon la taille et l’efficacité du système.

- Équipements de prétraitement :

- Incluant les cuves de lavage, les systèmes de décapage chimique, etc., avec des prix variant de 3 000 à 50 000 euros selon les spécifications et l’échelle de l’opération.

- Équipements auxiliaires :

- Comprenant les convoyeurs, les systèmes de contrôle automatisés, etc., qui peuvent ajouter entre 10 000 et 100 000 euros aux coûts totaux, selon le niveau d’automatisation désiré.

5. Coûts d’Installation et de Maintenance

- Installation :

- Les coûts d’installation peuvent représenter 10 à 20 % du coût total des équipements, en fonction de la complexité de l’installation et de la configuration du site.

- Maintenance :

- Un budget de maintenance régulier est crucial pour assurer la longévité et la performance optimale des équipements, généralement estimé à 5-10 % du coût initial des équipements par an.

6. Considérations Financières et ROI

- Amortissement des coûts :

- Les entreprises doivent prendre en compte le retour sur investissement (ROI) lors de l’achat d’équipements de revêtement en poudre. Bien que les coûts initiaux puissent être élevés, l’efficacité améliorée, la réduction des déchets et les gains de productivité contribuent à un ROI favorable sur le long terme.

- Subventions et financements :

- Selon la région et les politiques locales, des subventions ou des options de financement peuvent être disponibles pour aider à compenser les coûts d’investissement initial.

Conclusion

Le choix des équipements de revêtement en poudre doit être soigneusement évalué en fonction des besoins spécifiques de l’opération et des objectifs de production. Bien que les coûts initiaux puissent sembler élevés, les bénéfices à long terme en termes de qualité, d’efficacité, et de durabilité justifient souvent l’investissement. Les professionnels doivent considérer tous les aspects financiers, technologiques, et opérationnels pour faire un choix éclairé et stratégique.

Comment fonctionne l’entretien?

L’entretien des équipements de revêtement en poudre est crucial pour garantir leur bon fonctionnement, prolonger leur durée de vie, et maintenir la qualité du produit fini. Un entretien régulier et bien planifié permet de réduire les temps d’arrêt, d’améliorer l’efficacité opérationnelle et de prévenir les pannes coûteuses. Voici un guide détaillé sur les pratiques d’entretien pour les principaux équipements de revêtement en poudre : fours, cabines de poudrage, pistolets de poudrage, et systèmes auxiliaires.

1. Entretien des Fours de Revêtement en Poudre

Les fours jouent un rôle essentiel dans la polymérisation du revêtement en poudre. Leur entretien est donc primordial pour assurer une cuisson uniforme et efficace.

Tâches d’entretien régulier :

- Vérification des éléments chauffants :

- Inspecter régulièrement les éléments chauffants pour s’assurer qu’ils fonctionnent correctement et qu’ils ne présentent pas de signes d’usure ou de dommages. Remplacer les éléments défectueux pour éviter des variations de température.

- Nettoyage des filtres à air :

- Nettoyer ou remplacer les filtres à air pour garantir une circulation d’air optimale à l’intérieur du four. Des filtres encrassés peuvent entraîner des problèmes de température et d’efficacité énergétique.

- Inspection des joints et des portes :

- Vérifier l’état des joints d’étanchéité et des portes pour s’assurer qu’ils ferment correctement. Des fuites de chaleur peuvent entraîner une consommation d’énergie accrue et des résultats de cuisson inégaux.

- Calibration des systèmes de contrôle de la température :

- Effectuer régulièrement des calibrations pour s’assurer que les systèmes de contrôle de la température sont précis. Cela permet de maintenir des conditions de cuisson optimales pour le revêtement en poudre.

Maintenance préventive :

- Planification des arrêts pour l’inspection complète :

- Programmez des arrêts périodiques pour effectuer des inspections détaillées et une maintenance préventive. Cela inclut le nettoyage en profondeur des composants internes et l’inspection des systèmes électriques.

- Formation des opérateurs :

- Former le personnel à identifier les signes précurseurs de dysfonctionnement et à effectuer des tâches de maintenance de base.

2. Entretien des Cabines de Poudrage

Les cabines de poudrage sont essentielles pour un environnement d’application contrôlé et sécurisé. Leur entretien garantit l’efficacité du processus et la sécurité des opérateurs.

Tâches d’entretien régulier :

- Nettoyage des surfaces internes :

- Nettoyer régulièrement les parois internes de la cabine pour éviter l’accumulation de poudre, ce qui peut affecter l’application et entraîner des contaminations croisées.

- Entretien des systèmes de filtration :

- Les filtres doivent être inspectés et nettoyés ou remplacés régulièrement. Un bon système de filtration est essentiel pour capturer la poudre en excès et protéger la santé des opérateurs.

- Vérification de la ventilation :

- S’assurer que les systèmes de ventilation fonctionnent correctement pour maintenir une circulation d’air adéquate et éviter la concentration de particules de poudre dans l’air.

Maintenance préventive :

- Vérification des systèmes de sécurité :

- Inspecter régulièrement les systèmes de sécurité, tels que les dispositifs d’arrêt d’urgence, pour garantir qu’ils sont opérationnels en cas de besoin.

- Planification des interventions de maintenance :

- Mettre en place un calendrier de maintenance préventive pour vérifier l’intégrité structurelle de la cabine et effectuer les réparations nécessaires.

3. Entretien des Pistolets de Poudrage

Les pistolets de poudrage sont des équipements clés pour l’application uniforme de la poudre. Leur entretien garantit une performance optimale et prolonge leur durée de vie.

Tâches d’entretien régulier :

- Nettoyage des buses et des électrodes :

- Nettoyer les buses et les électrodes après chaque utilisation pour éviter l’accumulation de poudre, ce qui peut affecter le flux et l’uniformité de l’application.

- Inspection des câbles et des connexions :

- Vérifier régulièrement les câbles et les connexions électriques pour s’assurer qu’ils sont en bon état. Des connexions défectueuses peuvent entraîner des problèmes de charge électrostatique.

- Vérification de l’intégrité du pistolet :

- Inspecter le pistolet pour détecter toute usure ou dommage potentiel. Les pièces usées doivent être remplacées pour éviter les pannes.

Maintenance préventive :

- Calibration et réglage des paramètres :

- Effectuer une calibration régulière pour s’assurer que le pistolet fonctionne avec les paramètres appropriés, tels que la pression de l’air et la tension électrostatique.

- Formation continue :

- Former les opérateurs aux meilleures pratiques d’utilisation et d’entretien pour minimiser l’usure et maximiser l’efficacité.

4. Entretien des Systèmes Auxiliaires

Les systèmes auxiliaires, tels que les convoyeurs et les équipements de prétraitement, nécessitent également un entretien régulier pour assurer un fonctionnement fluide de l’ensemble du processus de revêtement.

Tâches d’entretien régulier :

- Inspection des convoyeurs :

- Vérifier les chaînes, courroies, et roulements des convoyeurs pour détecter tout signe d’usure. Lubrifier les pièces mobiles pour éviter les blocages.

- Nettoyage des équipements de prétraitement :

- Maintenir les équipements de prétraitement, comme les cuves de lavage et les systèmes de décapage, propres et en bon état pour garantir l’efficacité du processus de préparation de surface.

Maintenance préventive :

- Planification des révisions :

- Organiser des révisions régulières des systèmes auxiliaires pour identifier et résoudre les problèmes potentiels avant qu’ils n’affectent la production.

- Surveillance des performances :

- Utiliser des systèmes de surveillance pour suivre les performances des équipements et anticiper les besoins de maintenance.

Conclusion

L’entretien efficace des équipements de revêtement en poudre est essentiel pour maintenir une production de haute qualité, réduire les coûts d’exploitation, et prolonger la durée de vie des équipements. En mettant en œuvre un programme de maintenance préventive et en formant le personnel aux meilleures pratiques, les entreprises peuvent maximiser l’efficacité et la rentabilité de leurs opérations de revêtement en poudre.

Durée de vie équipements

La durée de vie des équipements de revêtement en poudre dépend de plusieurs facteurs, notamment la qualité de la fabrication, l’utilisation, l’entretien régulier, et les conditions d’exploitation. Comprendre ces facteurs permet aux entreprises de maximiser la longévité de leurs équipements et d’optimiser leur retour sur investissement.

1. Durée de vie des Fours de Revêtement en Poudre

Facteurs influençant la durée de vie :

- Qualité de la construction :

- Les fours fabriqués avec des matériaux de haute qualité et des technologies avancées ont tendance à avoir une durée de vie plus longue. Les fours industriels robustes peuvent durer de 15 à 20 ans, voire plus, avec un entretien approprié.

- Conditions d’utilisation :

- Un four utilisé intensivement pour des cycles de production fréquents peut voir sa durée de vie réduite. Cependant, un entretien régulier et des vérifications périodiques peuvent compenser cette usure.

- Entretien régulier :

- Les fours bien entretenus, avec un nettoyage régulier des filtres, une vérification des éléments chauffants, et une calibration périodique des systèmes de contrôle, peuvent fonctionner efficacement pendant de nombreuses années.

- Technologie utilisée :

- Les fours à convection et infrarouges bien entretenus ont une durée de vie similaire, bien que les fours hybrides puissent offrir une durabilité accrue grâce à la combinaison des deux technologies.

2. Durée de vie des Cabines de Poudrage

Facteurs influençant la durée de vie :

- Construction et matériaux :

- Les cabines fabriquées à partir de matériaux résistants à la corrosion, comme l’acier inoxydable, ont généralement une durée de vie plus longue. Les cabines de haute qualité peuvent durer de 10 à 15 ans avec un entretien approprié.

- Fréquence et nature de l’utilisation :

- Les cabines utilisées dans des environnements à haute production peuvent s’user plus rapidement. Cependant, un nettoyage régulier et un entretien des systèmes de filtration prolongent leur durée de vie.

- Entretien et maintenance :

- Le remplacement régulier des filtres et le nettoyage des surfaces internes aident à maintenir la cabine en bon état. Un entretien régulier des systèmes de ventilation et des rideaux d’air, le cas échéant, est crucial pour éviter la dégradation prématurée.

3. Durée de vie des Pistolets de Poudrage

Facteurs influençant la durée de vie :

- Qualité et technologie :

- Les pistolets de poudrage de haute qualité, utilisant des technologies avancées telles que le contrôle numérique et la conception ergonomique, peuvent durer de 5 à 10 ans.

- Intensité d’utilisation :

- Les pistolets utilisés intensivement dans des environnements de production continue peuvent nécessiter des réparations ou des remplacements plus fréquents.

- Maintenance régulière :

- Le nettoyage fréquent des buses et des électrodes, ainsi que l’inspection des connexions électriques, est essentiel pour prolonger la durée de vie des pistolets. Des pièces usées ou endommagées doivent être remplacées immédiatement pour éviter des dommages supplémentaires.

4. Durée de vie des Systèmes Auxiliaires

Facteurs influençant la durée de vie :

- Équipements de prétraitement :

- Les systèmes de prétraitement, tels que les cuves de lavage et les systèmes de décapage, peuvent avoir une durée de vie de 10 à 15 ans s’ils sont maintenus correctement.

- Convoyeurs et systèmes de transport :

- Les convoyeurs bien entretenus peuvent durer de 15 à 20 ans. Leur durée de vie dépend de la qualité des matériaux et de la régularité de la lubrification et de l’entretien des pièces mobiles.

- Systèmes de filtration et de ventilation :

- Les systèmes de filtration peuvent durer de 5 à 10 ans, mais nécessitent des remplacements fréquents des éléments filtrants pour maintenir leur efficacité.

5. Stratégies pour Prolonger la Durée de Vie des Équipements

- Maintenance préventive :

- Mettre en place un programme de maintenance préventive est crucial pour prolonger la durée de vie des équipements. Cela inclut des inspections régulières, le nettoyage, et le remplacement des pièces usées avant qu’elles ne causent des défaillances.

- Formation des opérateurs :

- Former le personnel sur l’utilisation correcte et l’entretien des équipements peut réduire l’usure inutile et prolonger la durée de vie des machines.

- Mise à niveau technologique :

- Investir dans des technologies modernes et des mises à niveau peut améliorer l’efficacité et prolonger la durée de vie des équipements en réduisant le stress opérationnel.

- Surveillance continue :

- Utiliser des systèmes de surveillance pour suivre les performances des équipements et anticiper les problèmes potentiels avant qu’ils ne causent des interruptions.

Conclusion

La durée de vie des équipements de revêtement en poudre est influencée par plusieurs facteurs, notamment la qualité de la fabrication, l’intensité d’utilisation, et la régularité de l’entretien. En adoptant des pratiques de maintenance proactives et en investissant dans des équipements de haute qualité, les entreprises peuvent prolonger la durée de vie de leurs équipements, optimiser leurs opérations, et maximiser leur retour sur investissement.

Composants d’une Ligne de Revêtement en Poudre

Une ligne de revêtement en poudre est un système intégré qui comprend plusieurs composants travaillant ensemble pour appliquer un revêtement en poudre uniforme et durable sur divers matériaux. Voici une description détaillée des principaux composants d’une ligne de revêtement en poudre, ainsi que leurs fonctions et interconnexions.

1. Systèmes de Prétraitement

Le prétraitement est une étape cruciale qui prépare la surface de l’objet à être revêtue, assurant une bonne adhérence de la poudre.

Composants :

- Stations de lavage :

- Fonction : Nettoient les pièces pour éliminer les huiles, les graisses, la poussière, et d’autres contaminants. Utilisent des solutions aqueuses ou des solvants spécifiques.

- Types :

- Lavage par immersion : Idéal pour les petites pièces ou les pièces complexes nécessitant une immersion totale.

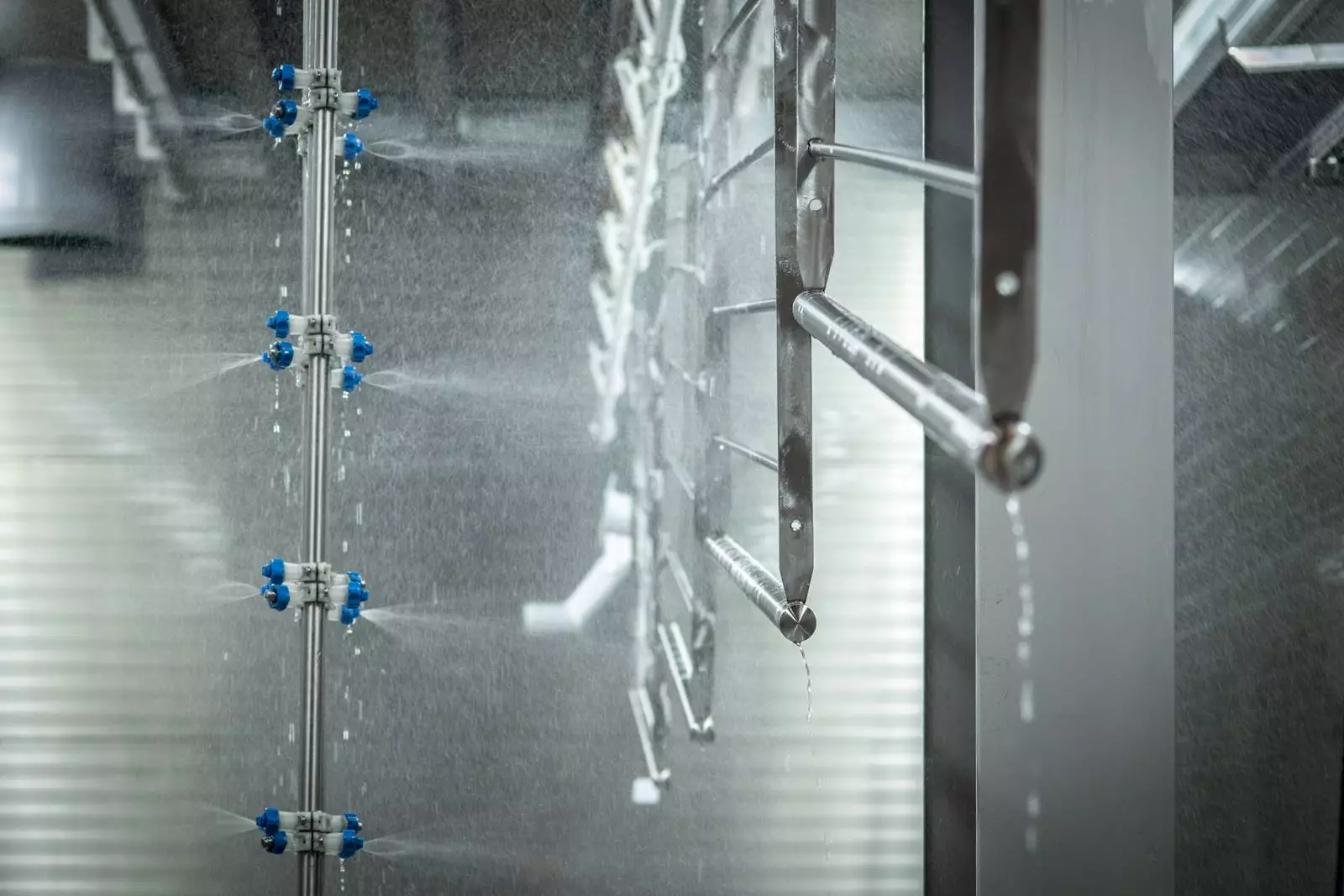

- Lavage par pulvérisation : Utilisé pour les grandes pièces, utilisant des jets de liquide pour nettoyer efficacement.

- Stations de rinçage :

- Fonction : Éliminent les résidus chimiques après le lavage.

- Types : Eau déminéralisée ou eau recyclée pour minimiser l’impact environnemental.

- Stations de traitement de surface :

- Fonction : Appliquent des traitements chimiques comme la phosphatation ou la chromatisation pour améliorer l’adhérence et la résistance à la corrosion.

- Procédés courants :

- Phosphatation de zinc ou de fer

- Chromatisation (souvent remplacée par des alternatives sans chrome pour des raisons environnementales)

2. Systèmes de Séchage

Les systèmes de séchage sont utilisés pour éliminer toute humidité résiduelle après le prétraitement.

- Séchage par convection :

- Fonction : Utilise de l’air chaud pour évaporer l’eau restante des surfaces prétraitées.

- Types : Fours à convection avec circulation d’air contrôlée.

- Séchage infrarouge :

- Fonction : Utilise des radiations infrarouges pour chauffer rapidement et sécher les pièces. Particulièrement utile pour les pièces complexes.

3. Cabines de Poudrage

Les cabines de poudrage sont conçues pour appliquer la poudre de manière uniforme et pour récupérer l’excès de poudre.

- Cabines ouvertes :

- Fonction : Utilisées pour des applications à petite échelle ou des pièces uniques. Plus économiques mais avec moins de contrôle environnemental.

- Cabines fermées :

- Fonction : Offrent un environnement contrôlé, avec une ventilation et une filtration efficaces pour minimiser les pertes de poudre et la contamination croisée.

- Caractéristiques :

- Rideaux d’air pour contenir la poudre

- Systèmes de filtration multistage pour capturer la poudre en suspension

- Cabines à changement rapide de couleur :

- Fonction : Conçues pour permettre un changement rapide et efficace de la couleur de la poudre, minimisant ainsi les temps d’arrêt.

4. Pistolets de Poudrage

Les pistolets de poudrage appliquent la poudre sur la surface à l’aide de la technologie électrostatique.

- Pistolets manuels :

- Fonction : Offrent une flexibilité pour les petites séries ou les pièces complexes nécessitant une attention particulière.

- Pistolets automatiques :

- Fonction : Utilisés dans des lignes de production automatisées pour des applications rapides et uniformes.

- Technologies :

- Électrostatique : Charge la poudre électriquement pour une meilleure adhérence sur les surfaces conductrices.

- Triboélectrique : Utilise le frottement pour charger la poudre, adapté à certaines applications spécifiques.

5. Fours de Polymérisation

Les fours de polymérisation sont utilisés pour chauffer la poudre appliquée jusqu’à ce qu’elle fonde et forme une couche uniforme.

- Fours à convection :

- Fonction : Utilisent l’air chaud pour chauffer les pièces de manière uniforme, permettant une bonne polymérisation de la poudre.

- Fours infrarouges :

- Fonction : Offrent un chauffage rapide et efficace, idéal pour les petites séries ou les pièces nécessitant une montée en température rapide.

- Fours hybrides :

- Fonction : Combinent la convection et l’infrarouge pour offrir une flexibilité accrue et une efficacité énergétique améliorée.

6. Systèmes de Convoyage

Les systèmes de convoyage transportent les pièces d’une station à l’autre dans la ligne de revêtement.

- Convoyeurs aériens :

- Fonction : Transportent les pièces suspendues, optimisant l’espace et permettant un flux continu de production.

- Convoyeurs au sol :

- Fonction : Utilisés pour des pièces lourdes ou volumineuses, offrant une stabilité accrue.

- Convoyeurs automatiques :

- Fonction : Intégrés avec des systèmes de contrôle pour automatiser le flux de production et synchroniser les différentes étapes du processus.

7. Systèmes de Contrôle et d’Automatisation

Les systèmes de contrôle supervisent et automatisent le processus de revêtement pour améliorer l’efficacité et la qualité.

- Systèmes de contrôle de la température :

- Fonction : Assurent un contrôle précis des températures dans les fours de séchage et de polymérisation.

- Logiciels de gestion de la production :

- Fonction : Permettent de suivre en temps réel les performances de la ligne et d’optimiser les paramètres de production.

- Systèmes IoT (Internet des Objets) :

- Fonction : Intègrent les équipements avec des plateformes numériques pour un suivi et un contrôle à distance.

8. Systèmes de Récupération et de Recyclage de la Poudre

Ces systèmes permettent de récupérer l’excès de poudre pour minimiser le gaspillage et réduire les coûts.

- Cyclones de récupération :

- Fonction : Utilisent la force centrifuge pour séparer la poudre de l’air et la recycler dans le processus.

- Filtres à cartouche :

- Fonction : Capturent les particules fines de poudre pour permettre leur réutilisation.

- Systèmes de recyclage automatique :

- Fonction : Intègrent la récupération de la poudre dans le processus de poudrage pour une efficacité maximale.

Conclusion

Une ligne de revêtement en poudre est un système complexe composé de nombreux composants interconnectés, chacun jouant un rôle crucial dans le processus global. En choisissant les équipements adaptés aux besoins spécifiques de la production et en assurant un entretien régulier, les entreprises peuvent garantir une opération efficace, économique et respectueuse de l’environnement.

Si vous avez besoin de plus d’informations sur un aspect spécifique ou souhaitez explorer une autre partie du processus de revêtement en poudre, n’hésitez pas à me le faire savoir !

Four à poudrage

Les fours à poudrage sont des composants essentiels dans le processus de revêtement en poudre, car ils jouent un rôle crucial dans la cuisson et la polymérisation de la poudre appliquée sur les surfaces des pièces. Leur fonction principale est de chauffer la poudre pour qu’elle fonde, s’écoule, et forme une couche uniforme et durable. Voici une analyse approfondie des types de fours à poudrage, de leur fonctionnement, de leurs caractéristiques, et des meilleures pratiques pour leur utilisation.

1. Types de Fours à Poudrage

Il existe plusieurs types de fours à poudrage, chacun ayant ses propres avantages et applications spécifiques. Les principaux types sont :

a. Fours à Convection

Les fours à convection sont les plus couramment utilisés dans l’industrie du revêtement en poudre. Ils fonctionnent en chauffant l’air et en le faisant circuler autour des pièces pour obtenir une cuisson uniforme.

Caractéristiques :

- Chauffage uniforme : Utilisent des ventilateurs pour assurer une distribution homogène de la chaleur.

- Polyvalence : Adaptés à une large gamme de tailles et de formes de pièces.

- Temps de cuisson : Les temps de cuisson peuvent varier, mais la chaleur se répartit uniformément, assurant une qualité constante.

Applications :

- Idéal pour les grandes séries de production et les pièces volumineuses.

- Utilisé dans les industries automobile, électroménager, et mobilier.

b. Fours Infrarouges

Les fours infrarouges utilisent des ondes infrarouges pour chauffer directement la surface des pièces, offrant un chauffage rapide et efficace.

Caractéristiques :

- Chauffage rapide : Réduit le temps de montée en température, ce qui accélère le processus de polymérisation.

- Efficacité énergétique : Moins de consommation d’énergie grâce à un chauffage ciblé.

- Contrôle précis : Permet un contrôle précis de la température et du temps de cuisson.

Applications :

- Convient aux petites séries ou aux pièces nécessitant une montée en température rapide.

- Utilisé pour les pièces sensibles à la chaleur ou avec des géométries complexes.

c. Fours Hybrides

Les fours hybrides combinent les technologies de convection et infrarouge pour offrir une flexibilité et une efficacité accrues.

Caractéristiques :

- Flexibilité : Permet l’utilisation de la convection pour les pièces volumineuses et de l’infrarouge pour les pièces plus complexes ou plus petites.

- Efficacité énergétique : Offre des économies d’énergie grâce à l’optimisation du chauffage.

- Polyvalence : Adaptés à une variété de formes et de tailles de pièces.

Applications :

- Idéal pour les opérations nécessitant une grande flexibilité et un contrôle précis du processus.

- Utilisé dans des applications nécessitant une adaptation rapide à des changements de production.

d. Fours à Micro-ondes

Bien que moins courants, les fours à micro-ondes peuvent également être utilisés pour le revêtement en poudre. Ils fonctionnent en utilisant des ondes micro-ondes pour chauffer la poudre directement.

Caractéristiques :

- Chauffage interne : Chauffent les pièces de l’intérieur, réduisant les contraintes thermiques.

- Rapidité : Permettent une polymérisation extrêmement rapide.

Applications :

- Utilisés pour des applications spécialisées où le chauffage interne est avantageux.

- Conviennent aux matériaux sensibles où un chauffage uniforme et rapide est nécessaire.

2. Fonctionnement des Fours à Poudrage

Le fonctionnement des fours à poudrage repose sur le principe de la fusion de la poudre pour former un revêtement lisse et uniforme. Voici les principales étapes du fonctionnement des fours :

a. Chauffage

- Préparation :

- Les pièces sont introduites dans le four après l’application de la poudre dans une cabine de poudrage.

- Le four est préchauffé à la température requise pour la poudre spécifique utilisée.

- Augmentation de la Température :

- Les éléments chauffants ou les lampes infrarouges augmentent progressivement la température.

- Le contrôle précis de la température est essentiel pour éviter la surchauffe ou le sous-chauffage.

b. Fusion et Polymérisation

- Fusion de la Poudre :

- À une température déterminée, la poudre commence à fondre et à s’écouler sur la surface des pièces.

- Cette étape dure généralement entre 10 et 30 minutes, selon la taille et l’épaisseur des pièces.

- Polymérisation :

- La poudre fondue est ensuite polymérisée pour former une couche solide et uniforme.

- Cette étape fixe la poudre en une couche dure et durable, résistante aux impacts et aux intempéries.

c. Refroidissement

- Sortie du Four :

- Une fois le processus de polymérisation terminé, les pièces sont retirées du four.

- Refroidissement Contrôlé :

- Les pièces sont refroidies à température ambiante pour éviter les déformations ou les dommages.

- Un refroidissement trop rapide peut entraîner des contraintes thermiques et des défauts dans le revêtement.

3. Meilleures Pratiques pour l’Utilisation des Fours à Poudrage

L’utilisation optimale des fours à poudrage nécessite une attention particulière à plusieurs aspects :

a. Entretien Régulier

- Inspection des Éléments Chauffants :

- Vérifier régulièrement les éléments chauffants pour s’assurer qu’ils fonctionnent correctement.

- Remplacer immédiatement les éléments défectueux pour éviter des variations de température.

- Nettoyage des Filtres :

- Nettoyer ou remplacer les filtres à air pour garantir une circulation d’air optimale à l’intérieur du four.

- Des filtres encrassés peuvent entraîner des problèmes de température et d’efficacité énergétique.

- Vérification des Joints :

- Inspecter les joints d’étanchéité des portes pour éviter les fuites de chaleur.

b. Contrôle de la Température

- Calibration des Systèmes :

- Effectuer régulièrement des calibrations pour s’assurer que les systèmes de contrôle de la température sont précis.

- Surveillance en Temps Réel :

- Utiliser des systèmes de surveillance en temps réel pour détecter les variations de température et ajuster les paramètres en conséquence.

c. Optimisation des Paramètres de Cuisson

- Ajustement des Temps de Cuisson :

- Adapter les temps de cuisson en fonction des spécifications de la poudre et des caractéristiques des pièces.

- Éviter une cuisson excessive qui pourrait endommager les pièces ou altérer la qualité du revêtement.

- Répartition Uniforme des Pièces :

- Disposer les pièces de manière à permettre une circulation d’air optimale et un chauffage uniforme.

d. Formation du Personnel

- Formation Continue :

- Former les opérateurs aux meilleures pratiques d’utilisation et d’entretien des fours.

- Sensibiliser le personnel à l’importance du contrôle de la température et de la maintenance préventive.

4. Innovations et Tendances Futures

Les avancées technologiques dans le domaine des fours à poudrage continuent d’évoluer, offrant de nouvelles opportunités pour améliorer l’efficacité et la durabilité des processus de revêtement en poudre :

a. Technologies IoT et Automatisation

- Intégration IoT :

- Les fours modernes intègrent des technologies IoT pour le suivi et la gestion à distance, permettant un contrôle précis et une optimisation en temps réel.

- Automatisation :

- L’automatisation accrue des processus de chargement et de déchargement améliore l’efficacité et réduit les erreurs humaines.

b. Efficacité Énergétique

- Matériaux et Conceptions Durables :

- Le développement de matériaux plus durables et de conceptions améliorées réduit l’empreinte carbone des fours.

- Systèmes de Récupération de Chaleur :

- L’intégration de systèmes de récupération de chaleur permet de réutiliser l’énergie thermique et de réduire la consommation énergétique.

c. Nouvelles Technologies de Chauffage

- Fours à Micro-ondes Avancés :

- L’utilisation de fours à micro-ondes pour certaines applications spécialisées offre des avantages en termes de rapidité et de qualité de cuisson.

- Chauffage à Induction :

- Le développement de technologies de chauffage à induction offre de nouvelles possibilités pour le chauffage rapide et uniforme des pièces.

Conclusion

Les fours à poudrage sont des éléments essentiels du processus de revêtement en poudre, jouant un rôle crucial dans la qualité et la durabilité du revêtement final. En choisissant le bon type de four et en mettant en œuvre des pratiques de maintenance et de gestion efficaces, les entreprises peuvent optimiser leurs opérations, réduire les coûts énergétiques, et améliorer la qualité de leurs produits finis. Les innovations continues dans le domaine des technologies de fours offrent de nouvelles opportunités pour améliorer encore davantage l’efficacité et la durabilité des processus de revêtement en poudre.

Installation des fours

L’installation d’un four à poudrage est une étape critique dans la mise en place d’une ligne de revêtement en poudre. Une installation bien planifiée et exécutée garantit non seulement un fonctionnement efficace, mais également la sécurité des opérateurs et l’optimisation des ressources. Voici un guide complet sur l’installation des fours à poudrage, comprenant les considérations préalables, les étapes d’installation, et les meilleures pratiques à suivre.

Considérations Préalables à l’Installation

Avant de procéder à l’installation d’un four à poudrage, plusieurs facteurs doivent être pris en compte pour assurer que l’équipement répond aux besoins spécifiques de votre opération et est conforme aux normes réglementaires.

1. Sélection du Site

- Espaces Disponibles :

- Évaluez l’espace disponible pour l’installation du four. Assurez-vous que le site dispose de suffisamment d’espace pour accueillir le four, ainsi que des dégagements nécessaires pour la maintenance et les réparations.

- Accès aux Services Utilitaires :

- Assurez-vous que le site est équipé des connexions nécessaires pour l’électricité, le gaz (si applicable), et les systèmes de ventilation.

- Considérations de Sécurité :

- Vérifiez que le site respecte les normes de sécurité locales et nationales, notamment en matière d’évacuation d’urgence et de protection contre les incendies.

2. Type de Four et Spécifications Techniques

- Type de Four :

- Déterminez le type de four (convection, infrarouge, hybride) qui convient le mieux à vos besoins en fonction des matériaux traités, du volume de production, et des spécificités des produits.

- Capacité et Dimensions :

- Assurez-vous que le four choisi a une capacité suffisante pour traiter les plus grandes pièces que vous envisagez de revêtir. Les dimensions du four doivent également être compatibles avec les espaces disponibles.

- Consommation Énergétique :

- Évaluez la consommation énergétique du four et assurez-vous que votre site dispose de la capacité électrique ou gazière nécessaire.

3. Normes et Régulations

- Conformité aux Régulations :

- Assurez-vous que l’installation du four respecte les normes de sécurité et de conformité environnementale en vigueur dans votre région. Cela inclut les régulations sur les émissions, la sécurité incendie, et les normes de construction.

- Assistance Technique :

- Consultez les spécifications techniques fournies par le fabricant et, si nécessaire, faites appel à des experts pour évaluer la conformité et la sécurité de l’installation.

Étapes d’Installation

L’installation d’un four à poudrage implique plusieurs étapes clés pour garantir une mise en place correcte et sécurisée.

1. Préparation du Site

- Nettoyage et Aménagement :

- Nettoyez le site d’installation pour éviter tout obstacle qui pourrait interférer avec l’installation. Préparez le sol et les murs pour accueillir le four, en tenant compte de la capacité de charge du sol et des éventuelles modifications structurelles.

- Installation des Connexions Utilitaires :

- Assurez-vous que toutes les connexions électriques, gazières, et de ventilation sont en place et conformes aux exigences techniques du four.

- Vérification des Conditions Environnementales :

- Vérifiez que l’environnement est exempt de poussières et de contaminants qui pourraient affecter le processus de revêtement. Contrôlez également la température et l’humidité ambiantes, si nécessaire.

2. Installation Physique du Four

- Positionnement du Four :

- Positionnez le four conformément aux plans d’installation fournis par le fabricant. Assurez-vous que le four est stable et correctement aligné avec les autres équipements de la ligne de revêtement.

- Fixation et Sécurisation :

- Fixez le four au sol ou à la structure, selon les recommandations du fabricant, pour éviter tout déplacement ou vibration pendant le fonctionnement.

- Installation des Systèmes de Ventilation :

- Connectez le four aux systèmes de ventilation pour garantir une évacuation adéquate des gaz et de la chaleur. Les systèmes de ventilation doivent être conformes aux normes de sécurité pour éviter l’accumulation de chaleur ou de vapeurs potentiellement dangereuses.

3. Connexion et Test des Services Utilitaires

- Connexion Électrique :

- Connectez le four au système électrique en respectant les spécifications de puissance et de tension fournies par le fabricant. Vérifiez que toutes les connexions sont sécurisées et conformes aux normes électriques locales.

- Connexion Gazière (si applicable) :

- Si le four utilise du gaz, connectez-le au réseau de gaz en suivant les protocoles de sécurité et de régulation. Assurez-vous que les connexions sont étanches pour éviter les fuites.

- Test des Systèmes :

- Effectuez des tests pour vérifier le bon fonctionnement du four. Cela inclut des tests de température, de sécurité, et de contrôle des systèmes.

4. Formation et Mise en Service

- Formation du Personnel :

- Formez le personnel sur le fonctionnement du four, y compris les procédures de démarrage et d’arrêt, le contrôle de la température, et la gestion des incidents.

- Mise en Service :

- Effectuez une mise en service complète du four en vérifiant tous les systèmes pour s’assurer qu’ils fonctionnent correctement. Faites appel à un technicien ou un ingénieur spécialisé pour valider l’installation.

Meilleures Pratiques pour l’Installation

1. Collaboration avec des Experts

- Engagement de Professionnels :

- Faites appel à des ingénieurs et des techniciens spécialisés pour superviser l’installation et la mise en service du four.

- Consultation du Fabricant :

- Collaborez étroitement avec le fabricant pour garantir que l’installation respecte toutes les spécifications et recommandations techniques.

2. Respect des Normes de Sécurité

- Inspection de Sécurité :

- Effectuez une inspection de sécurité avant et après l’installation pour identifier et corriger tout problème potentiel.

- Préparation aux Urgences :

- Mettez en place des protocoles d’urgence, y compris des systèmes d’alarme incendie et des voies d’évacuation, pour assurer la sécurité des opérateurs.

3. Suivi et Maintenance Post-Installation

- Planification de la Maintenance :

- Établissez un calendrier de maintenance préventive pour garantir le bon fonctionnement continu du four.

- Surveillance Continue :

- Utilisez des systèmes de surveillance pour suivre les performances du four et détecter rapidement toute anomalie.

Conclusion

L’installation d’un four à poudrage est une opération complexe qui nécessite une planification minutieuse, une connaissance approfondie des spécifications techniques, et un strict respect des normes de sécurité. En suivant ces directives et en collaborant avec des experts, les entreprises peuvent s’assurer que leur four est correctement installé, opérationnel et conforme, garantissant ainsi un processus de revêtement en poudre efficace et sécurisé.

Cabine de poudrage

Les cabines de poudrage sont un élément essentiel dans le processus de revêtement en poudre. Elles servent à appliquer la poudre sur les pièces tout en assurant la sécurité des opérateurs et en minimisant le gaspillage de matériau. Ce guide couvre en détail les types de cabines de poudrage, leur fonctionnement, les étapes d’installation, et les meilleures pratiques pour leur utilisation.

Types de Cabines de Poudrage

Les cabines de poudrage peuvent être classées en plusieurs types en fonction de leur conception, de leur utilisation, et de leurs fonctionnalités. Voici les principaux types :

1. Cabines Ouvertes

Les cabines ouvertes sont souvent utilisées pour des applications à petite échelle ou dans des ateliers où la production n’est pas en continu.

Caractéristiques :

- Conception Simple : Structure ouverte permettant un accès facile aux pièces.

- Flexibilité : Idéales pour des pièces de grande taille ou de forme irrégulière.

- Coût Efficace : Moins chères à installer et à entretenir que les cabines fermées.

Inconvénients :

- Contrôle Environnemental Limité : Moins efficace pour contenir la poudre, ce qui peut entraîner un gaspillage et une contamination de l’environnement de travail.

- Risque de Contamination Croisée : Nécessitent des nettoyages fréquents pour éviter la contamination par des couleurs ou des matériaux différents.

2. Cabines Fermées

Les cabines fermées offrent un environnement plus contrôlé pour l’application de la poudre.

Caractéristiques :

- Environnement Contrôlé : Minimise les pertes de poudre grâce à un système de ventilation et de filtration efficace.

- Sécurité Améliorée : Réduit l’exposition des opérateurs aux particules de poudre.

- Changement Rapide de Couleurs : Certaines cabines fermées sont conçues pour permettre des changements rapides et efficaces de couleur de poudre.

Inconvénients :