Installation de Traitement de Surface avant Poudrage: Les cabines de lavage manuel et les tunnels de lavage automatique représentent deux approches essentielles pour répondre aux besoins de nettoyage dans divers secteurs industriels. Ces équipements jouent un rôle clé dans le maintien de la propreté, de l’hygiène et de la qualité des opérations. Ils sont conçus pour traiter efficacement une grande variété de pièces, d’outils ou d’équipements, tout en respectant les normes de sécurité et environnementales.

Les cabines de lavage manuel se distinguent par leur flexibilité et leur simplicité d’utilisation. Ces installations permettent aux opérateurs de contrôler directement le processus de nettoyage, ce qui est particulièrement utile pour les pièces complexes ou fragiles nécessitant une attention particulière. Dotées de buses haute pression, de systèmes de filtration et parfois d’équipements d’aspiration, ces cabines garantissent un nettoyage précis et en profondeur. Elles sont généralement utilisées dans des environnements où le volume de pièces à nettoyer est modéré, ou lorsque les exigences spécifiques du nettoyage ne peuvent être entièrement automatisées. Les opérateurs, souvent protégés par des gants et des écrans de sécurité, peuvent manipuler les objets directement dans la cabine tout en utilisant des détergents, des solvants ou de l’eau sous pression. Ces cabines sont idéales pour les ateliers mécaniques, les laboratoires, ou encore les industries nécessitant une personnalisation des opérations de nettoyage.

En revanche, les tunnels de lavage automatique sont conçus pour des environnements où le débit de pièces à nettoyer est élevé. Ils sont équipés de systèmes sophistiqués qui automatisent entièrement le processus, réduisant ainsi la nécessité d’une intervention humaine. Ces équipements fonctionnent généralement par un convoyeur qui transporte les pièces à travers différentes étapes de lavage, de rinçage et de séchage. Grâce à leur conception modulaire, ils peuvent être adaptés pour répondre à des besoins spécifiques, tels que le nettoyage de grandes quantités de pièces uniformes ou le respect des normes de propreté stricte, comme celles imposées dans les industries alimentaire, pharmaceutique ou automobile. Les tunnels utilisent souvent des jets d’eau chaude, des détergents, ou des solutions chimiques spécifiques pour éliminer les contaminants. Certains systèmes intègrent également des technologies avancées telles que les ultrasons, le rayonnement UV ou des cycles de désinfection thermique.

Ces deux solutions présentent des avantages distincts qui répondent à des besoins variés. Les cabines de lavage manuel offrent une plus grande adaptabilité et sont idéales pour le traitement de petites séries ou d’objets complexes. Les tunnels automatiques, quant à eux, privilégient l’efficacité et la rapidité, ce qui les rend parfaits pour des processus à grande échelle. Toutefois, le choix entre ces deux systèmes dépendra principalement des exigences spécifiques de l’utilisateur, de la nature des pièces à nettoyer, du niveau de propreté requis, et des contraintes économiques.

En termes de durabilité, les fabricants de ces équipements cherchent de plus en plus à intégrer des technologies écologiques pour réduire la consommation d’eau, d’énergie et de produits chimiques. Les systèmes de recyclage d’eau, les pompes à haut rendement et les solutions de nettoyage à faible impact environnemental sont aujourd’hui couramment incorporés dans ces équipements. Cela reflète une tendance globale vers une industrie plus responsable et soucieuse des enjeux environnementaux.

Ainsi, qu’il s’agisse de garantir la propreté de pièces mécaniques, d’assurer une hygiène irréprochable dans l’industrie alimentaire, ou de préparer des composants pour des processus critiques, les cabines de lavage manuel et les tunnels de lavage automatique restent des éléments indispensables dans de nombreuses chaînes de production modernes.

Four de Cuisson Peinture Poudre

En complément, il est essentiel de souligner que le succès d’une installation de lavage, qu’il s’agisse d’une cabine de lavage manuel ou d’un tunnel de lavage automatique, repose également sur une maintenance rigoureuse et une formation appropriée des opérateurs ou techniciens. La maintenance préventive joue un rôle crucial pour assurer le bon fonctionnement des équipements et prolonger leur durée de vie. Dans le cas des cabines de lavage manuel, il est important de surveiller régulièrement l’état des buses, des systèmes de filtration et des joints pour éviter les fuites ou les baisses de pression qui pourraient affecter l’efficacité du nettoyage. Pour les tunnels automatiques, des vérifications périodiques des convoyeurs, des pompes, des capteurs et des systèmes de dosage des détergents permettent de garantir un fonctionnement optimal et d’éviter des arrêts imprévus.

Une autre dimension importante est la personnalisation de ces systèmes en fonction des besoins spécifiques des utilisateurs. Les fabricants proposent souvent des solutions modulaires permettant d’ajouter ou de modifier des fonctionnalités, telles que des options de séchage par air chaud, des systèmes de filtration avancés ou des cycles de désinfection à la vapeur. Cette flexibilité est particulièrement précieuse dans des secteurs où les exigences évoluent rapidement, comme dans l’aéronautique, la santé ou l’électronique. Par exemple, pour le nettoyage de composants électroniques sensibles, les cabines et tunnels peuvent être équipés de dispositifs empêchant toute contamination par des particules ou des résidus chimiques.

Par ailleurs, l’intégration de technologies numériques révolutionne également ce domaine. Les systèmes modernes de lavage automatique intègrent de plus en plus des capteurs IoT (Internet des objets) pour surveiller en temps réel des paramètres critiques tels que la température, la pression, le débit d’eau ou la concentration des produits de nettoyage. Ces données sont collectées et analysées pour optimiser le processus de lavage, réduire les coûts opérationnels et minimiser l’impact environnemental. Certains systèmes avancés permettent même une maintenance prédictive grâce à l’analyse des données, évitant ainsi les pannes potentielles et améliorant la fiabilité globale de l’installation.

Le choix entre une cabine de lavage manuel et un tunnel automatique repose également sur une analyse des coûts. Bien que les cabines soient généralement moins coûteuses à l’achat, leur exploitation peut nécessiter davantage de main-d’œuvre, ce qui augmente les coûts à long terme dans des environnements à forte intensité de nettoyage. Les tunnels automatiques, bien que nécessitant un investissement initial plus important, offrent des économies significatives en réduisant le temps d’opération et en améliorant la productivité, ce qui les rend rentables pour les grandes entreprises industrielles.

Enfin, il convient de considérer l’impact réglementaire et environnemental. Dans de nombreux secteurs, des réglementations strictes imposent des niveaux de propreté élevés, particulièrement dans les industries pharmaceutique et alimentaire, où la sécurité des consommateurs est primordiale. Les fabricants d’équipements de lavage adaptent leurs conceptions pour répondre à ces exigences, en utilisant des matériaux résistants à la corrosion, en garantissant une élimination complète des résidus, et en intégrant des systèmes pour réduire les émissions de déchets chimiques.

En résumé, les cabines de lavage manuel et les tunnels de lavage automatique sont des solutions complémentaires, chacune ayant des avantages et des limitations. Tandis que les cabines permettent un contrôle manuel et précis, idéal pour les petites séries ou les pièces complexes, les tunnels offrent une efficacité inégalée pour le traitement de grands volumes dans des délais courts. Ces technologies, en constante évolution, s’inscrivent dans une dynamique où l’innovation, l’écologie et l’efficacité se combinent pour répondre aux besoins diversifiés des industries modernes.

Au-delà des aspects techniques et opérationnels, l’impact environnemental des cabines de lavage manuel et des tunnels de lavage automatique mérite une attention particulière, surtout dans le contexte actuel où les préoccupations écologiques occupent une place centrale dans les politiques industrielles. La gestion responsable de l’eau, de l’énergie et des produits chimiques utilisés dans ces systèmes est un défi majeur, mais elle offre également des opportunités d’optimisation et d’innovation.

Pour les cabines de lavage manuel, la consommation d’eau peut être réduite grâce à l’utilisation de buses à haute pression qui nécessitent moins d’eau pour un nettoyage efficace. De plus, des systèmes de recyclage d’eau peuvent être intégrés, permettant de réutiliser l’eau après filtration et séparation des résidus. Certains modèles modernes incluent des filtres avancés capables de capturer même les particules microscopiques et les huiles, garantissant ainsi une eau propre pour chaque cycle de lavage. Cette approche non seulement réduit la consommation d’eau, mais diminue également les coûts liés au traitement des eaux usées.

Les tunnels de lavage automatique, en raison de leur échelle et de leur conception, offrent un potentiel encore plus grand pour intégrer des solutions durables. Par exemple, certains tunnels sont dotés de zones de rinçage multiples où l’eau propre est utilisée en dernier, puis récupérée pour les cycles de pré-lavage. Ce système en cascade optimise l’utilisation de l’eau tout en garantissant des résultats impeccables. De plus, la récupération de chaleur issue de l’eau chaude utilisée dans les cycles de lavage peut être exploitée pour préchauffer l’eau entrante, réduisant ainsi la consommation d’énergie.

En termes de produits chimiques, la tendance est à l’utilisation de détergents biodégradables ou de solutions aqueuses à faible toxicité. Cela permet de minimiser l’impact sur l’environnement tout en respectant les réglementations de plus en plus strictes en matière de rejets industriels. Les systèmes automatisés de dosage jouent également un rôle clé, en s’assurant que la quantité de produit utilisée est précisément adaptée à chaque cycle, évitant ainsi tout gaspillage ou surdosage.

Les évolutions technologiques contribuent également à transformer ces systèmes en plateformes intelligentes et connectées. Par exemple, les logiciels de gestion de cycle permettent de configurer et de personnaliser les paramètres pour différents types de pièces ou de matériaux, garantissant ainsi un nettoyage optimal tout en évitant un usage excessif des ressources. Ces outils offrent également la possibilité de surveiller l’impact environnemental des opérations en temps réel, comme le volume d’eau utilisé, les émissions de CO₂ ou la quantité de déchets produits.

Un autre point clé est l’ergonomie et la sécurité des utilisateurs, en particulier dans les cabines de lavage manuel. Ces équipements doivent être conçus pour réduire les risques d’exposition des opérateurs aux produits chimiques et aux éclaboussures. Les cabines modernes sont souvent équipées de systèmes d’aspiration pour éliminer les vapeurs ou les particules en suspension, ainsi que de dispositifs de sécurité, tels que des interrupteurs d’arrêt d’urgence et des parois transparentes renforcées.

Dans les tunnels automatiques, la sécurité repose davantage sur des systèmes de contrôle intégrés. Des capteurs détectent la présence de pièces mal positionnées ou bloquées, tandis que des dispositifs de verrouillage empêchent l’ouverture des portes pendant les cycles en cours. Ces mesures non seulement protègent les opérateurs, mais évitent également les dommages aux pièces ou à l’équipement.

En conclusion, les cabines de lavage manuel et les tunnels de lavage automatique ne sont pas simplement des outils fonctionnels ; ils s’inscrivent dans une vision plus large de l’efficacité industrielle et de la durabilité environnementale. Leur développement continu est porté par des innovations technologiques, une adaptation aux besoins spécifiques des industries, et une prise de conscience accrue des impacts écologiques. Ces équipements restent des alliés indispensables pour garantir des standards élevés de propreté, de qualité et de sécurité, tout en répondant aux défis économiques et environnementaux du XXIe siècle.

Tunnels de lavage automatique

Les tunnels de lavage automatique sont des équipements industriels spécialement conçus pour automatiser le processus de nettoyage de pièces, d’outils, ou d’équipements à grande échelle. Leur objectif principal est de garantir une efficacité élevée, une productivité accrue, et un respect des normes de propreté dans des environnements où le volume et la cadence de nettoyage sont importants. Ces systèmes, largement utilisés dans des secteurs tels que l’automobile, l’agroalimentaire, la pharmacie et la mécanique de précision, offrent des solutions adaptées aux besoins industriels modernes.

Un tunnel de lavage automatique fonctionne sur un principe simple mais sophistiqué. Les pièces à nettoyer sont placées sur un convoyeur ou dans des paniers spécifiques, puis transportées à travers différentes zones du tunnel, chacune dédiée à une étape précise : pré-lavage, lavage principal, rinçage, et éventuellement séchage. Ce processus est entièrement automatisé, minimisant ainsi l’intervention humaine et garantissant une homogénéité des résultats.

L’efficacité des tunnels de lavage repose sur l’utilisation de technologies avancées. Les jets d’eau sous haute pression combinés à des détergents spécifiques permettent d’éliminer efficacement les contaminants tels que les graisses, les huiles, les poussières ou les résidus chimiques. Certains modèles intègrent des technologies innovantes, comme le nettoyage par ultrasons, qui est particulièrement adapté aux pièces délicates ou de géométrie complexe. Les ultrasons génèrent des microbulles dans le liquide de nettoyage, créant une action mécanique capable de décoller les impuretés sans endommager les surfaces.

Une autre caractéristique importante des tunnels automatiques est leur capacité à s’adapter aux besoins spécifiques de l’industrie grâce à des configurations modulaires. Par exemple, des options telles que des cycles de désinfection à haute température, l’utilisation de solutions de nettoyage spécialisées, ou des étapes de séchage à air chaud peuvent être ajoutées en fonction des exigences des utilisateurs. Cette modularité permet de répondre aux normes strictes imposées par des industries comme celle de l’agroalimentaire, où la propreté et l’hygiène sont primordiales.

En matière de durabilité, les tunnels de lavage automatique ont considérablement évolué. Les systèmes modernes intègrent des technologies de recyclage de l’eau qui permettent de réduire considérablement la consommation de ressources. L’eau utilisée dans les étapes de rinçage, par exemple, peut être récupérée, filtrée et réutilisée pour le pré-lavage. De plus, certains modèles récupèrent la chaleur de l’eau utilisée pour préchauffer les cycles suivants, réduisant ainsi la consommation d’énergie. Cette optimisation contribue non seulement à des économies opérationnelles, mais également à une réduction de l’empreinte environnementale de ces équipements.

L’intégration de technologies numériques dans les tunnels de lavage automatique est une autre avancée majeure. Les systèmes intelligents permettent de surveiller en temps réel les paramètres critiques tels que la température, la pression, le débit d’eau ou la concentration des produits chimiques. Ces données, accessibles via des interfaces utilisateur ou des plateformes de gestion connectées, offrent un contrôle précis et une traçabilité complète des opérations de nettoyage. En cas d’anomalie, des alertes sont émises pour permettre une intervention rapide, réduisant ainsi les temps d’arrêt et augmentant la fiabilité de l’équipement.

Le choix d’un tunnel de lavage automatique dépend de plusieurs critères, notamment la nature des pièces à nettoyer, les volumes à traiter, et les exigences de propreté. Par exemple, dans l’industrie automobile, ces tunnels sont souvent utilisés pour nettoyer des pièces mécaniques après usinage, avant leur assemblage ou leur revêtement. Dans l’industrie pharmaceutique, ils sont indispensables pour garantir une élimination totale des résidus chimiques ou biologiques, respectant ainsi des normes strictes comme celles imposées par les Bonnes Pratiques de Fabrication (BPF).

En termes de coût, les tunnels automatiques représentent un investissement initial conséquent, mais leur capacité à traiter de grands volumes dans des délais courts et leur faible besoin en main-d’œuvre en font des équipements rentables sur le long terme. De plus, la réduction des consommations d’eau, d’énergie et de produits chimiques grâce à des technologies avancées contribue à une optimisation globale des coûts opérationnels.

En conclusion, les tunnels de lavage automatique incarnent l’excellence en matière de nettoyage industriel. Grâce à leur automatisation, leur efficacité et leur adaptabilité, ils répondent aux exigences des secteurs les plus exigeants. En intégrant des technologies écologiques et intelligentes, ces équipements s’inscrivent dans une dynamique d’innovation qui allie performance, durabilité et respect des normes environnementales. Ils restent des outils indispensables pour assurer des standards élevés de propreté tout en optimisant les processus industriels.

Les tunnels de lavage automatique continuent d’évoluer pour répondre aux besoins croissants de l’industrie moderne, tant en termes de performance que de durabilité. Ils constituent une solution essentielle pour les entreprises qui recherchent un nettoyage rapide, efficace et fiable dans des contextes à forte intensité. Voici quelques aspects complémentaires qui soulignent leur importance et leur potentiel futur.

Personnalisation et flexibilité accrue

Les tunnels de lavage automatique sont de plus en plus conçus pour s’adapter à des configurations spécifiques, ce qui permet de répondre à une grande diversité d’applications. Par exemple, certains tunnels peuvent être équipés de sections multiples pour gérer différents types de pièces au sein d’une même ligne de production. Cela est particulièrement utile dans des industries comme l’aéronautique, où les composants présentent des tailles, des formes et des matériaux variés nécessitant des traitements différenciés.

Les tunnels modernes peuvent également être programmés pour ajuster automatiquement les paramètres de nettoyage (température, pression, type de détergent, durée) en fonction des pièces à traiter. Cela garantit une efficacité maximale tout en minimisant les risques de sur-nettoyage ou de dommages sur des surfaces sensibles.

Technologies avancées pour des performances optimales

Outre les jets d’eau haute pression et les ultrasons, d’autres technologies émergentes enrichissent les capacités des tunnels automatiques. Parmi celles-ci figurent :

- Le nettoyage cryogénique, qui utilise des particules de glace sèche projetées à haute vitesse pour éliminer les contaminants sans laisser de résidus.

- La désinfection par rayonnement ultraviolet (UV-C), idéale pour les industries alimentaires et médicales, où l’éradication des bactéries et des virus est critique.

- Les systèmes de nanofiltration, permettant de récupérer et de purifier les solvants ou l’eau pour les réutiliser dans le processus, ce qui réduit considérablement les coûts et l’impact environnemental.

Durabilité environnementale et conformité réglementaire

Les enjeux environnementaux et les réglementations de plus en plus strictes en matière de consommation d’eau, d’énergie et de rejets industriels influencent fortement la conception des tunnels de lavage. Les solutions modernes intègrent des technologies comme :

- La gestion intelligente des cycles d’eau, avec des systèmes capables de détecter automatiquement les niveaux de contamination et de recycler l’eau de manière appropriée.

- Des dispositifs de réduction des émissions, notamment pour les vapeurs et les produits chimiques volatils, qui protègent non seulement l’environnement mais également la santé des opérateurs.

- L’utilisation d’énergies renouvelables, telles que des panneaux solaires pour alimenter les éléments chauffants ou des systèmes géothermiques pour maintenir des températures stables.

Ces innovations permettent aux entreprises de respecter les normes strictes tout en améliorant leur empreinte écologique, un facteur de plus en plus valorisé par les partenaires commerciaux et les consommateurs finaux.

Connectivité et maintenance prédictive

L’intégration de l’Industrie 4.0 transforme les tunnels de lavage en outils intelligents et connectés. Grâce à l’Internet des objets (IoT), ces systèmes peuvent communiquer avec des logiciels de gestion industrielle, fournissant des informations détaillées sur leur fonctionnement en temps réel.

- Maintenance prédictive : Les capteurs intégrés surveillent en continu des paramètres critiques (usure des buses, consommation énergétique, pression des jets, etc.) et anticipent les éventuels problèmes. Cela permet de planifier les interventions avant qu’une panne ne survienne, réduisant ainsi les temps d’arrêt et les coûts imprévus.

- Tableaux de bord interactifs : Les opérateurs peuvent visualiser les données en temps réel via des interfaces intuitives, ajuster les paramètres ou analyser les performances pour optimiser les processus.

Applications industrielles en pleine expansion

Les tunnels de lavage automatique trouvent de nouvelles applications dans des industries émergentes ou en mutation, notamment :

- La fabrication additive (impression 3D) : Ces systèmes sont utilisés pour nettoyer les résidus de matériaux (poudres ou polymères) après impression, un domaine en pleine croissance.

- Les énergies renouvelables : Dans le secteur des batteries ou des panneaux solaires, les tunnels assurent un nettoyage précis des composants critiques avant leur assemblage.

- La micromécanique : Dans la fabrication de montres, de dispositifs médicaux ou d’équipements électroniques, où les pièces miniatures nécessitent une propreté irréprochable.

Perspectives d’avenir

Le développement des tunnels de lavage automatique est étroitement lié aux avancées technologiques et aux attentes des industries modernes. Voici quelques tendances prometteuses :

- Automatisation complète de la chaîne de nettoyage : Avec l’intégration de robots pour le chargement et le déchargement des pièces, les tunnels de lavage pourront fonctionner en continu sans intervention humaine.

- Matériaux innovants : L’utilisation de matériaux antibactériens ou autolubrifiants dans la construction des tunnels prolongera leur durée de vie et améliorera leur efficacité.

- Miniaturisation : Pour répondre aux besoins des petites industries ou des laboratoires, des tunnels compacts et portables seront développés, offrant les mêmes performances que les modèles industriels.

En conclusion, les tunnels de lavage automatique s’imposent comme des équipements incontournables pour toute industrie nécessitant un nettoyage efficace, rapide et standardisé. Leur évolution constante, portée par des innovations technologiques et des préoccupations environnementales, assure leur pertinence dans un large éventail d’applications. Alliant performance, durabilité et adaptabilité, ces systèmes continueront de jouer un rôle clé dans l’optimisation des processus industriels et le respect des normes de qualité et de sécurité.

Prétraitement de surface par trempage pour revêtement en poudre

Le prétraitement de surface par trempage avant l’application d’un revêtement en poudre est une étape essentielle pour garantir une adhérence optimale du revêtement et améliorer la durabilité et l’esthétique de la pièce traitée. Ce processus consiste à immerger les pièces dans une série de bains chimiques ou aqueux pour éliminer les contaminants, modifier la surface et préparer le matériau à recevoir le revêtement. Il est largement utilisé dans des secteurs tels que l’automobile, l’électroménager, la construction métallique, et bien d’autres.

Objectifs du prétraitement par trempage

- Nettoyage des surfaces : Éliminer les contaminants tels que la graisse, l’huile, la rouille, la poussière ou les oxydes présents sur la surface. Ces impuretés compromettent l’adhérence du revêtement en poudre et peuvent causer des défauts esthétiques ou fonctionnels.

- Activation de la surface : Modifier chimiquement ou physiquement la surface pour la rendre plus réceptive au revêtement en poudre. Cela inclut la création d’une microstructure qui favorise l’accroche.

- Protection temporaire contre la corrosion : Dans certains cas, le prétraitement forme une couche protectrice qui prévient l’oxydation avant l’application du revêtement.

Étapes typiques du prétraitement par trempage

Le processus de trempage se déroule généralement en plusieurs étapes successives, chaque bain ayant une fonction spécifique :

1. Dégraissage

Le premier bain est destiné à éliminer les huiles, les graisses, et autres contaminants organiques. Il utilise généralement des solutions alcalines, acides, ou des solvants aqueux.

- Solution alcaline : Adaptée pour les matériaux résistants comme l’acier.

- Solution neutre ou acide : Privilégiée pour les matériaux sensibles comme l’aluminium.

Des agents tensioactifs sont souvent ajoutés pour améliorer l’efficacité du dégraissage.

2. Décapage ou désoxydation

Cette étape élimine les oxydes métalliques, la rouille ou les résidus d’usinage. Elle peut inclure :

- Un traitement acide (décapage) : Utilisé pour l’acier et ses alliages. L’acide phosphorique ou chlorhydrique est souvent employé.

- Un bain alcalin : Plus adapté à l’aluminium et aux alliages sensibles.

Cette étape est cruciale pour obtenir une surface exempte de toute irrégularité.

3. Rinçage

Après chaque bain chimique, un rinçage soigneux est effectué pour éliminer les résidus de produits chimiques. Cela empêche les réactions croisées entre les bains et garantit un résultat homogène. Plusieurs rinçages successifs à l’eau déminéralisée peuvent être nécessaires pour éviter les dépôts.

4. Phosphatation ou conversion chimique

Cette étape forme une couche de conversion chimique sur la surface du métal. Les options incluent :

- Phosphatation au zinc ou au fer : Couramment utilisée pour l’acier. Elle forme une couche microporeuse qui améliore l’adhérence et offre une protection anticorrosion.

- Traitements sans phosphate : Utilisés comme alternatives écologiques, souvent à base de zirconium ou de silane, pour répondre aux exigences environnementales.

Cette couche de conversion agit comme une base parfaite pour l’application du revêtement en poudre.

5. Passivation

La passivation est parfois réalisée pour renforcer la résistance à la corrosion et protéger la couche de conversion avant le revêtement. Ce bain peut inclure des solutions à base de chrome (trivalent, de préférence, pour des raisons environnementales) ou des alternatives écologiques.

6. Rinçage final et séchage

Avant l’application du revêtement en poudre, les pièces subissent un dernier rinçage, souvent à l’eau déminéralisée, pour éviter les taches ou les dépôts. Ensuite, les pièces sont séchées dans un four ou à l’air chaud, car l’humidité résiduelle pourrait nuire à l’adhérence du revêtement.

Avantages du prétraitement par trempage

- Couverture uniforme : Le trempage garantit que toute la surface, y compris les zones difficiles d’accès comme les cavités ou les recoins, est correctement traitée.

- Flexibilité : Ce procédé convient à une grande variété de matériaux, y compris l’acier, l’aluminium, le cuivre, et leurs alliages.

- Amélioration de la durabilité : En renforçant l’adhérence du revêtement, le prétraitement augmente la résistance de la pièce aux agressions mécaniques, chimiques et environnementales.

- Prévention des défauts : La préparation minutieuse de la surface réduit les risques de bulles, de pelage ou de délamination du revêtement.

Limitations et précautions

- Gestion des déchets : Les bains chimiques génèrent des effluents qui doivent être traités selon les réglementations environnementales.

- Consommation d’énergie : Certaines étapes, comme le séchage, peuvent être énergivores.

- Entretien des bains : La concentration des solutions doit être surveillée régulièrement pour maintenir leur efficacité. Des systèmes de filtration ou de régénération peuvent être nécessaires.

- Compatibilité des matériaux : Chaque matériau nécessite des produits chimiques spécifiques pour éviter des réactions indésirables, comme une corrosion excessive ou une altération de la surface.

Évolutions et innovations

L’industrie du prétraitement évolue pour répondre aux exigences croissantes en matière de durabilité et de performance. Parmi les tendances récentes :

- Réduction de l’utilisation de produits nocifs : Adoption de solutions sans chrome et sans phosphate.

- Technologies écologiques : Utilisation de produits biodégradables et de systèmes de traitement des effluents.

- Automatisation et contrôle numérique : Intégration de capteurs pour surveiller en temps réel les paramètres des bains, garantissant une constance dans la qualité du traitement.

- Nanotechnologies : Développement de couches de conversion ultrafines offrant une adhérence et une protection supérieure avec moins de produits chimiques.

En conclusion, le prétraitement par trempage est une étape indispensable pour garantir la réussite d’un revêtement en poudre. Bien qu’il nécessite une gestion rigoureuse et des investissements initiaux, il offre des avantages significatifs en termes de qualité, de durabilité et de satisfaction des exigences industrielles modernes. En s’appuyant sur des innovations technologiques et des pratiques écologiques, ce processus continue de s’améliorer pour répondre aux défis de l’industrie actuelle.

Prétraitement automatique des surfaces de type tunnel

Le prétraitement automatique des surfaces de type tunnel est une solution avancée et largement adoptée pour préparer des pièces métalliques ou composites avant l’application de revêtements tels que la peinture en poudre. Ce procédé combine efficacité, rapidité et uniformité grâce à l’automatisation, répondant ainsi aux besoins des industries à haut volume de production.

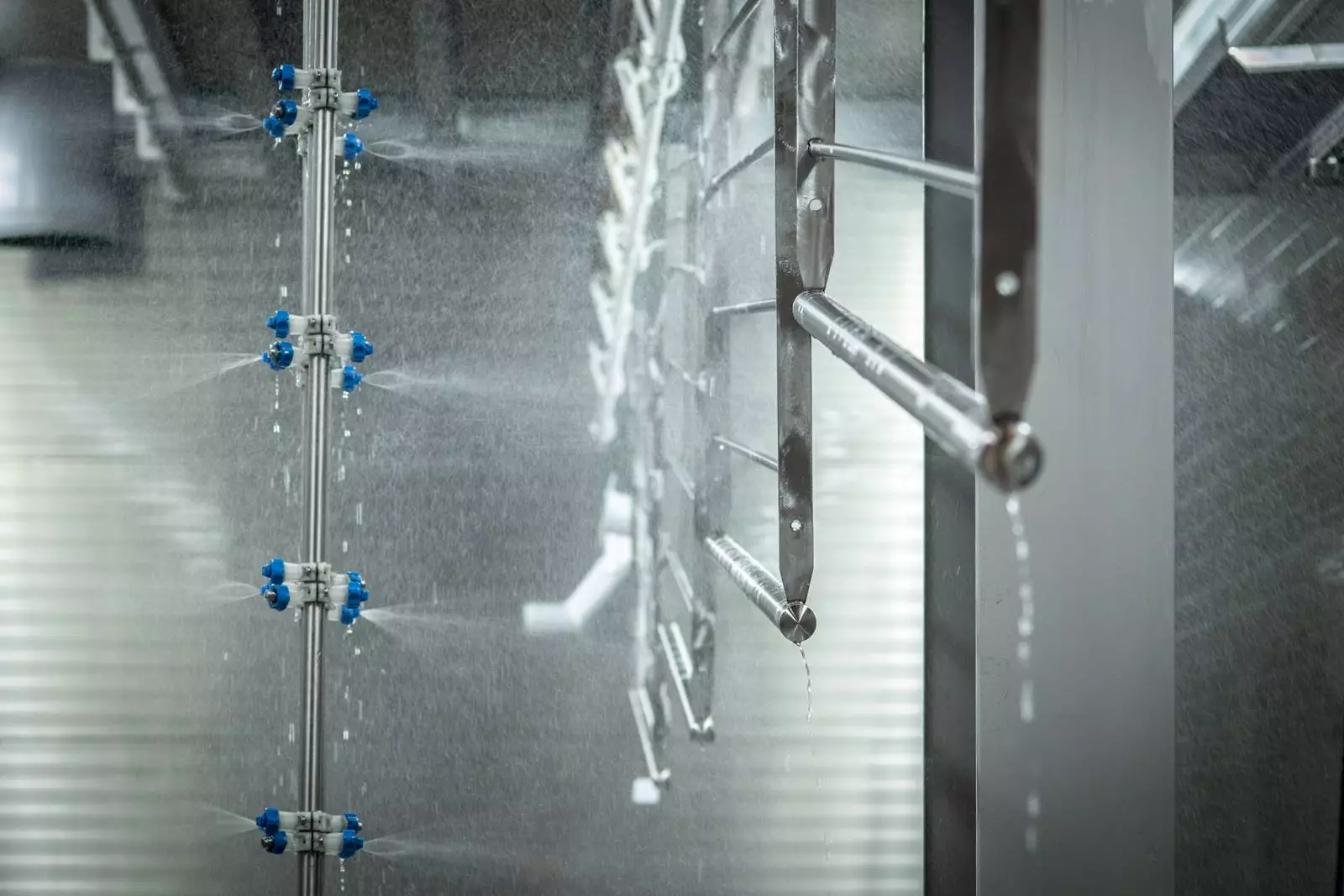

Le fonctionnement repose sur une série d’étapes de traitement chimique et de rinçage effectuées de manière continue dans un tunnel fermé. Les pièces sont déplacées via un convoyeur, traversant successivement des zones où elles sont exposées à des jets de solutions spécifiques. Cette configuration garantit une couverture uniforme de toutes les surfaces, même dans les zones difficiles d’accès telles que les recoins ou les cavités.

Une des principales caractéristiques de ce procédé est sa modularité. Les tunnels peuvent être configurés pour inclure plusieurs étapes adaptées aux exigences spécifiques des matériaux ou du type de revêtement à appliquer. Cela comprend le dégraissage, le décapage, la phosphatation, le rinçage à l’eau déminéralisée et le séchage. Chaque étape est optimisée pour maximiser l’efficacité du traitement tout en minimisant les pertes de produits chimiques et les consommations d’eau.

L’utilisation d’un tunnel de prétraitement présente plusieurs avantages majeurs. Premièrement, la cadence de production est considérablement augmentée grâce à l’automatisation, ce qui réduit les temps d’arrêt et les interventions manuelles. Deuxièmement, la constance des résultats est assurée, car les paramètres de chaque étape (température, concentration des solutions, temps d’exposition) sont contrôlés avec précision. Enfin, les tunnels permettent une réduction significative des impacts environnementaux en intégrant des systèmes de recyclage de l’eau et des produits chimiques.

Pour garantir des performances optimales, le prétraitement automatique de type tunnel nécessite une surveillance continue. Des capteurs et des dispositifs de contrôle en temps réel permettent de maintenir les concentrations chimiques et la température des bains dans les plages spécifiées. Cela évite les variations qui pourraient compromettre la qualité du traitement. De plus, les systèmes modernes intègrent des fonctionnalités de maintenance prédictive, réduisant ainsi les risques de pannes et prolongeant la durée de vie de l’équipement.

Sur le plan environnemental, les tunnels de prétraitement s’inscrivent dans une dynamique de durabilité grâce à des technologies de récupération des ressources. Par exemple, les eaux usées peuvent être filtrées et réutilisées dans les cycles précédents, tandis que les vapeurs chimiques sont captées et neutralisées. Ces innovations contribuent à réduire les coûts d’exploitation tout en respectant les réglementations environnementales en vigueur.

En résumé, le prétraitement automatique des surfaces de type tunnel est une solution incontournable pour les industries qui nécessitent une préparation rapide et fiable de grandes quantités de pièces avant l’application de revêtements. Grâce à leur efficacité et à leur flexibilité, ces systèmes permettent d’atteindre des niveaux élevés de qualité et de productivité tout en minimisant leur impact sur l’environnement.

Le prétraitement automatique des surfaces de type tunnel continue d’évoluer pour s’adapter aux exigences croissantes des industries modernes en matière de qualité, de productivité et de durabilité. Les avancées technologiques et les innovations dans la conception des équipements rendent ce processus encore plus performant, tout en répondant aux préoccupations environnementales et économiques.

Les tunnels modernes intègrent des fonctionnalités de pointe pour maximiser leur efficacité. Par exemple, les systèmes de contrôle automatisés permettent de surveiller en temps réel des paramètres clés tels que la température, la pression des jets et les niveaux de concentration des solutions chimiques. Ces systèmes, souvent couplés à des plateformes de gestion connectées, permettent non seulement un ajustement immédiat des variables, mais aussi une traçabilité complète des opérations. Cette capacité de documentation est particulièrement utile dans des secteurs soumis à des normes strictes, comme l’aéronautique ou le médical.

L’intégration de technologies avancées telles que la nanotechnologie a également transformé la qualité du prétraitement. Les solutions à base de nanoparticules, par exemple, permettent de créer des couches de conversion chimique plus fines et plus résistantes, tout en réduisant la quantité de produits chimiques nécessaires. Ces innovations non seulement améliorent l’adhérence des revêtements, mais elles contribuent également à diminuer les impacts environnementaux liés au procédé.

Un autre aspect notable est l’optimisation des systèmes de recyclage et de récupération des ressources. Les tunnels modernes sont équipés de dispositifs de filtration et de traitement des effluents qui permettent de réutiliser l’eau et les produits chimiques tout au long du processus. Cette approche réduit considérablement la consommation de ressources et les coûts associés, tout en respectant les réglementations en matière de gestion des déchets industriels. De plus, les systèmes de récupération d’énergie, tels que les échangeurs de chaleur, permettent de recycler la chaleur produite par les bains ou les étapes de séchage, améliorant ainsi l’efficacité énergétique globale.

Les innovations ne se limitent pas aux aspects techniques. La conception modulaire des tunnels de prétraitement offre une flexibilité accrue, permettant une adaptation rapide aux besoins changeants des lignes de production. Les entreprises peuvent ajouter ou modifier des étapes spécifiques du traitement pour répondre à de nouvelles exigences ou intégrer des matériaux différents. Par exemple, un tunnel initialement conçu pour traiter des pièces en acier peut être facilement ajusté pour inclure des traitements adaptés à l’aluminium ou aux alliages complexes.

En ce qui concerne l’avenir, plusieurs tendances promettent de continuer à transformer le prétraitement automatique des surfaces. Parmi elles, on trouve l’utilisation croissante de l’intelligence artificielle (IA) pour optimiser les processus en temps réel. L’IA peut analyser des volumes massifs de données provenant des capteurs pour anticiper les besoins en maintenance, ajuster les cycles en fonction des propriétés des pièces traitées, ou même proposer des améliorations pour réduire encore davantage la consommation d’énergie ou de produits chimiques.

Par ailleurs, la miniaturisation des équipements ouvre la voie à des solutions adaptées aux petites entreprises ou aux productions en lots. Ces systèmes compacts offrent les mêmes niveaux de performance que les grands tunnels industriels, tout en étant plus abordables et faciles à intégrer dans des espaces restreints.

Enfin, la prise de conscience croissante des enjeux environnementaux stimule la recherche et le développement de solutions encore plus écologiques. Les alternatives sans phosphate ou sans chrome deviennent la norme, tandis que des innovations comme les bio-solvants ou les traitements enzymatiques émergent comme des options viables pour certaines applications spécifiques.

En conclusion, le prétraitement automatique des surfaces de type tunnel est une technologie en constante amélioration, combinant des performances exceptionnelles avec une approche de plus en plus durable. Grâce à ses capacités d’adaptation, son efficacité et les innovations qui le portent, ce procédé restera un pilier essentiel des chaînes de production industrielles, garantissant des résultats de haute qualité tout en s’inscrivant dans une logique de respect de l’environnement et d’optimisation des ressources.

Les perspectives d’avenir pour le prétraitement automatique des surfaces de type tunnel s’inscrivent dans une dynamique d’innovation continue, portée par les exigences des marchés, les avancées technologiques et les préoccupations environnementales. Ces tendances ouvrent la voie à des solutions encore plus performantes et durables, qui redéfiniront les standards de l’industrie.

Automatisation et intelligence intégrée

L’intelligence artificielle (IA) et l’Internet des objets (IoT) jouent un rôle croissant dans la modernisation des tunnels de prétraitement. Ces technologies permettent une gestion encore plus précise des paramètres de fonctionnement. Par exemple :

- Analyse prédictive : Les systèmes équipés d’algorithmes d’apprentissage automatique anticipent les défaillances, réduisant ainsi les temps d’arrêt et les coûts de maintenance.

- Optimisation en temps réel : Les données collectées par les capteurs (pH, conductivité, température, débit) sont analysées pour ajuster automatiquement les dosages de produits chimiques, réduisant le gaspillage et assurant une qualité constante.

- Connectivité globale : Les usines intelligentes utilisent des tunnels de prétraitement intégrés à leurs réseaux numériques, permettant de coordonner les opérations avec d’autres étapes de la chaîne de production.

Personnalisation accrue des traitements

Les industries recherchent des processus sur mesure pour répondre aux spécificités de leurs produits. Les tunnels deviennent de plus en plus modulables, permettant :

- L’intégration de traitements adaptés à des matériaux émergents comme les composites avancés ou les alliages légers.

- Des ajustements rapides pour passer d’une production à grande échelle à des séries limitées ou des prototypes.

- L’ajout de traitements spécifiques, comme des étapes supplémentaires de passivation ou d’activation chimique, en fonction des besoins particuliers de chaque application.

Écologie et durabilité renforcées

L’enjeu environnemental reste au cœur des innovations dans le prétraitement de surface. Plusieurs axes d’amélioration se dessinent :

- Traitements sans danger pour l’environnement : Les alternatives aux composés chimiques nocifs (chrome hexavalent, phosphates) se multiplient, tout comme les produits biodégradables ou à faible impact écologique.

- Réduction des effluents : Grâce à des systèmes de filtration avancés et de recyclage, les tunnels modernes limitent considérablement la quantité d’eau et de produits chimiques rejetés. Les boucles fermées permettent un fonctionnement quasi autonome.

- Efficacité énergétique : L’utilisation de technologies telles que les panneaux solaires, la récupération de chaleur et l’isolation thermique avancée réduit l’empreinte carbone des installations.

Innovations dans les matériaux et les procédés

Le développement de nouveaux matériaux pour les revêtements de tunnels (anticorrosion, autolubrifiants, antibactériens) prolonge leur durée de vie et améliore leur performance. De même, des procédés innovants comme la plasma-fonctionnalisation ou l’activation par laser ouvrent de nouvelles possibilités dans la préparation des surfaces, en particulier pour les matériaux complexes ou les formes irrégulières.

Applications diversifiées

Avec les avancées technologiques, les tunnels de prétraitement trouvent de nouvelles applications dans des secteurs en pleine évolution :

- Industrie spatiale : Préparation des surfaces pour des composants résistants à des conditions extrêmes.

- Technologies médicales : Prétraitement de dispositifs où une propreté microscopique et une biocompatibilité sont essentielles.

- Électronique avancée : Nettoyage et traitement précis de composants miniatures utilisés dans les microcircuits et les capteurs.

Formation et gestion des compétences

Avec la complexité croissante des systèmes, la formation des opérateurs devient cruciale. Les fabricants de tunnels investissent dans des outils pédagogiques, comme des simulateurs numériques, pour former efficacement les techniciens à l’utilisation et à l’entretien de ces équipements.

Synthèse des opportunités et des défis

Les tunnels de prétraitement automatiques représentent une technologie mature mais en constante évolution. Les innovations dans les domaines de l’automatisation, de l’écologie, et des traitements sur mesure renforcent leur rôle central dans l’industrie. Toutefois, plusieurs défis subsistent :

- Investissements initiaux élevés : La mise en œuvre de tunnels modernisés peut nécessiter un budget conséquent, ce qui peut freiner certaines entreprises.

- Gestion des réglementations : Les exigences environnementales varient selon les régions, nécessitant une adaptation continue des procédés.

- Compatibilité des matériaux : Le développement de matériaux de plus en plus complexes exige des ajustements précis pour garantir un traitement adéquat.

Malgré ces défis, l’avenir des tunnels de prétraitement s’annonce prometteur. Leur adoption généralisée, soutenue par des innovations constantes, contribuera à élever les normes de qualité, de durabilité et d’efficacité industrielle. À mesure que les industries évoluent vers des pratiques plus écologiques et connectées, ces systèmes continueront de jouer un rôle clé dans les chaînes de production modernes.

Lavage au phosphate avant le revêtement en poudre

Le lavage au phosphate avant le revêtement en poudre est un procédé essentiel dans la préparation des surfaces métalliques, permettant d’améliorer l’adhérence du revêtement et d’assurer une protection durable contre la corrosion. Ce processus consiste à appliquer une solution de phosphate, généralement sous forme de phosphate de zinc ou de fer, sur la surface des pièces métalliques pour créer une couche protectrice et microporeuse. Cette couche sert de base idéale pour l’application du revêtement en poudre, car elle favorise l’accroche du revêtement tout en offrant une résistance accrue aux agressions environnementales telles que l’humidité et les produits chimiques.

Le processus de lavage au phosphate commence par un dégraissage minutieux de la surface. Cette étape est cruciale, car la présence de graisses, huiles, ou autres contaminants sur la surface peut nuire à l’efficacité du traitement phosphaté et à l’adhérence du revêtement en poudre. Le dégraissage peut être effectué à l’aide de solutions alcalines, de solvants ou de nettoyants spécialisés, en fonction du type de matériau traité et de la nature des contaminants. Une fois la surface débarrassée de toute impureté, elle est prête à recevoir la solution de phosphate.

Le lavage au phosphate se fait généralement dans des bains spécifiques, où les pièces métalliques sont immergées ou pulvérisées avec la solution chimique. Le choix du type de phosphate dépend du métal traité : le phosphate de zinc est souvent utilisé pour les métaux ferreux tels que l’acier, tandis que le phosphate de fer est plus adapté aux alliages légers comme l’aluminium. L’application de la solution de phosphate crée une fine couche qui adhère fortement à la surface métallique, formant un revêtement durable et résistant. Cette couche est microscopique, mais elle améliore de manière significative la résistance à la corrosion et prépare la surface pour l’application du revêtement en poudre.

Le processus de lavage au phosphate est généralement suivi de plusieurs étapes de rinçage pour éliminer les résidus de produits chimiques, ainsi que de séchage. Le rinçage est important pour éviter que des traces de phosphate ou de détergents ne restent sur les pièces, ce qui pourrait nuire à la qualité du revêtement. Après le séchage, la pièce est prête pour l’application du revêtement en poudre. Le revêtement en poudre, une fois appliqué, est durci par un passage au four, où il fond et forme une couche lisse et uniforme qui protège la pièce tout en améliorant son aspect esthétique.

L’un des principaux avantages du lavage au phosphate avant le revêtement en poudre est la protection contre la corrosion. La couche de phosphate crée une barrière qui empêche l’humidité et les produits chimiques de pénétrer dans le métal sous-jacent, réduisant ainsi le risque d’oxydation et de détérioration. De plus, le processus améliore l’adhérence du revêtement en poudre, ce qui garantit que le revêtement reste intact pendant une période prolongée, même dans des environnements difficiles. Cette étape est donc cruciale pour assurer la durabilité des pièces traitées, en particulier dans les secteurs où la résistance à la corrosion est essentielle, comme dans l’automobile, l’aéronautique, ou l’industrie des équipements extérieurs.

En outre, le lavage au phosphate est également bénéfique pour la préparation de surfaces complexes ou difficiles d’accès. Les solutions de phosphate pénètrent bien dans les recoins et assurent un traitement uniforme de toutes les zones de la pièce. Cela est particulièrement important pour les pièces aux formes irrégulières, où une préparation de surface uniforme est indispensable pour garantir un revêtement de haute qualité.

Le lavage au phosphate avant l’application du revêtement en poudre présente également des avantages économiques. Bien que l’investissement initial pour mettre en place des systèmes de lavage et de phosphatation puisse être conséquent, les économies réalisées à long terme sont notables. En effet, un traitement de surface adéquat permet de prolonger la durée de vie des pièces, de réduire les coûts de maintenance et d’améliorer la performance des produits finis. De plus, la possibilité de récupérer et de recycler les solutions de phosphate dans un système fermé permet de réduire les consommations et de minimiser l’impact environnemental du processus.

Malgré ses nombreux avantages, le lavage au phosphate avant le revêtement en poudre nécessite une gestion rigoureuse des paramètres de traitement pour obtenir des résultats optimaux. Les bains doivent être soigneusement entretenus pour garantir leur efficacité, et des contrôles réguliers sont nécessaires pour s’assurer que la solution chimique reste dans les conditions appropriées. Un suivi précis des concentrations de phosphate, du pH de la solution et de la température des bains est essentiel pour garantir une couche uniforme et adhérente. Les pièces doivent également être correctement séchées avant le revêtement pour éviter toute contamination ou défaut dans la finition.

En somme, le lavage au phosphate avant le revêtement en poudre est un processus indispensable pour préparer les surfaces métalliques, améliorer la résistance à la corrosion et garantir une finition de haute qualité. Ce procédé combine efficacité, durabilité et rentabilité, faisant de lui une étape incontournable dans de nombreux secteurs industriels. Avec la montée en puissance des préoccupations environnementales et des normes de qualité de plus en plus strictes, le lavage au phosphate continue d’évoluer, intégrant des technologies plus écologiques et plus efficaces pour répondre aux besoins croissants des industries modernes.

Le lavage au phosphate avant le revêtement en poudre continue d’évoluer avec l’intégration de nouvelles technologies et pratiques qui visent à optimiser le processus, améliorer l’efficacité et réduire l’impact environnemental. Par exemple, l’adoption de systèmes automatisés et de contrôle en temps réel permet de surveiller de manière plus précise les paramètres critiques du processus, comme la température, la concentration des solutions et le temps d’exposition des pièces. Cela assure non seulement une meilleure uniformité du traitement, mais aussi une réduction des erreurs humaines et une plus grande fiabilité du processus global.

L’un des grands avantages des technologies récentes est l’optimisation des consommations d’énergie et de ressources. Des équipements plus performants permettent de réduire la quantité d’énergie nécessaire pour chauffer les solutions de phosphate et sécher les pièces. En parallèle, des innovations telles que les systèmes de filtration et de recyclage des solutions de phosphate permettent de prolonger la durée de vie des bains et de limiter leur rejet dans l’environnement. Cela représente une économie substantielle en termes de produits chimiques et d’eau, tout en répondant aux normes environnementales de plus en plus strictes.

Le lavage au phosphate avant le revêtement en poudre présente également des défis liés à la gestion des effluents et des déchets chimiques. Bien que des solutions de traitement des eaux usées existent, il est important de noter que le processus doit être intégré dans une démarche de gestion durable. De nombreuses entreprises adoptent désormais des approches de réduction des déchets en amont, comme l’utilisation de solutions de phosphate à faible teneur en chrome ou encore l’application de procédés sans métaux lourds, contribuant ainsi à limiter l’impact sur l’environnement tout en respectant les réglementations locales et internationales.

Un autre aspect important du lavage au phosphate est l’innovation continue dans les formulations des solutions de phosphate. Les fabricants développent des solutions de plus en plus efficaces et écologiques, qui offrent des résultats optimaux tout en réduisant la consommation de produits chimiques. Ces nouvelles solutions sont souvent moins agressives pour l’environnement et peuvent offrir des performances équivalentes à celles des solutions traditionnelles. Par exemple, des phosphatations à froid ou à température modérée permettent de diminuer la consommation d’énergie tout en maintenant une efficacité élevée.

Dans le cadre du processus de revêtement en poudre, la préparation de surface joue un rôle essentiel dans la qualité du produit final. Le lavage au phosphate assure que la surface soit prête à recevoir le revêtement de manière optimale, garantissant ainsi une meilleure adhérence et une résistance accrue aux conditions climatiques, aux chocs ou aux abrasions. En offrant une protection renforcée contre la corrosion, il prolonge la durée de vie des produits finis, ce qui est particulièrement crucial pour des applications en extérieur ou dans des environnements industriels difficiles.

De plus, la couche de phosphate agissant comme une base permet non seulement de renforcer la résistance mécanique du revêtement, mais elle améliore aussi l’esthétique des pièces traitées. En effet, un traitement de surface soigné et une préparation adéquate avant l’application du revêtement en poudre contribuent à un fini plus lisse et plus uniforme, ce qui est essentiel pour des applications où l’apparence joue un rôle primordial, comme dans l’industrie automobile ou l’électroménager.

Il est important de souligner que, bien que le processus de lavage au phosphate soit largement utilisé, il nécessite une expertise technique pour obtenir les meilleurs résultats. Les paramètres de traitement doivent être ajustés en fonction des matériaux traités, de la géométrie des pièces, ainsi que des caractéristiques du revêtement en poudre choisi. Une attention particulière doit être portée à chaque étape pour éviter toute contamination croisée ou des résidus de phosphate qui pourraient compromettre l’adhérence du revêtement.

En conclusion, le lavage au phosphate avant le revêtement en poudre est un processus clé dans la préparation des surfaces métalliques, apportant des bénéfices en termes de durabilité, de performance et d’esthétique. L’évolution technologique dans ce domaine continue de renforcer l’efficacité et la durabilité des traitements, tout en prenant en compte les impératifs environnementaux et économiques. Alors que les normes industrielles deviennent de plus en plus strictes, ce processus reste un pilier incontournable pour garantir la qualité et la longévité des produits finis.

Le lavage au phosphate avant le revêtement en poudre continue d’évoluer et s’adapte aux nouveaux défis et exigences des industries modernes. L’optimisation des processus et l’intégration de nouvelles technologies permettent d’améliorer encore l’efficacité, la durabilité et la rentabilité du procédé, tout en répondant aux préoccupations environnementales croissantes.

L’une des grandes tendances actuelles dans le domaine du lavage au phosphate est l’introduction de solutions chimiques plus écologiques et respectueuses de l’environnement. Les régulations environnementales strictes, ainsi que la pression pour réduire l’empreinte écologique des processus industriels, incitent de nombreuses entreprises à se tourner vers des solutions sans phosphate ou avec des niveaux très faibles de métaux lourds. Ces solutions alternatives permettent de maintenir des performances de traitement élevées tout en réduisant la pollution et en facilitant le recyclage des effluents. Par exemple, certaines entreprises ont développé des produits de phosphatation à base de biotechnologie qui n’utilisent aucun phosphate et qui peuvent être entièrement biodégradables.

Parallèlement, des techniques telles que la phosphatation sans eau ou la phosphatation à froid gagnent en popularité. Ces technologies permettent de traiter les pièces métalliques sans utiliser d’eau chaude ou de produits chimiques à haute température, réduisant ainsi la consommation d’énergie et l’empreinte environnementale du processus. L’application de ces procédés à des températures plus basses non seulement diminue l’empreinte écologique mais offre également des avantages en termes de consommation d’énergie, ce qui représente un atout considérable dans un contexte où la réduction des coûts énergétiques est une priorité.

Les équipements de lavage au phosphate ont eux aussi évolué, devenant plus efficaces et plus automatisés. L’intégration de systèmes de contrôle avancés permet de gérer de manière précise la concentration des solutions de phosphate et la durée de l’exposition des pièces, assurant ainsi une qualité constante et réduisant les déchets chimiques. Ces systèmes automatisés permettent une production à plus grande échelle, avec une plus grande flexibilité et une meilleure traçabilité des processus, facilitant ainsi la conformité aux normes qualité et environnementales.

Le secteur de l’automobile, par exemple, utilise largement ce type de traitement pour préparer les composants métalliques avant l’application de revêtements en poudre, particulièrement dans le cas des pièces exposées aux intempéries, telles que les jantes, les châssis ou les éléments de carrosserie. Grâce au lavage au phosphate, ces pièces bénéficient d’une protection accrue contre la rouille et les autres formes de corrosion, ce qui est essentiel pour garantir leur longévité et leur performance dans des environnements difficiles.

Dans l’industrie de l’électroménager, le lavage au phosphate avant le revêtement en poudre est aussi utilisé pour des applications telles que les portes de réfrigérateurs, les châssis de machines à laver, ou les pièces métalliques exposées à des conditions d’humidité constante. La protection anticorrosion qu’il offre permet d’allonger la durée de vie des appareils tout en maintenant leur esthétique, même après plusieurs années d’utilisation.

Les innovations récentes dans le domaine de la gestion des effluents et des déchets du processus de lavage au phosphate sont également significatives. De plus en plus d’entreprises investissent dans des technologies de récupération et de traitement des effluents permettant de recycler les produits chimiques, d’éliminer les métaux lourds et de traiter les eaux usées de manière plus écologique. Ces technologies permettent de réduire les coûts liés à l’achat de nouvelles solutions de phosphate et de minimiser les risques de contamination de l’environnement.

Enfin, à mesure que les industries se tournent vers des pratiques de fabrication plus durables, l’intégration de processus de lavage au phosphate dans des chaînes de production « vertes » devient un atout stratégique. La réduction des déchets, l’optimisation des ressources et la mise en place de circuits de traitement fermés permettent aux entreprises de se conformer aux normes environnementales tout en préservant leur compétitivité sur le marché. Le lavage au phosphate avant le revêtement en poudre, bien qu’un processus traditionnel, continue de jouer un rôle clé dans cette transition vers une production plus respectueuse de l’environnement, alliant performance et développement durable.

Ainsi, bien que les principes fondamentaux du lavage au phosphate restent inchangés, le procédé a su évoluer pour répondre aux besoins actuels des industries modernes. L’introduction de solutions chimiques plus sûres, l’amélioration de l’automatisation, et la recherche de méthodes de traitement plus économes en énergie et en ressources en font un élément indispensable pour garantir des produits de qualité, durables et respectueux de l’environnement.

Revêtement de conversion de l’usine de prétraitement de revêtement en poudre

Le revêtement de conversion dans une usine de prétraitement de revêtement en poudre joue un rôle crucial dans la préparation des surfaces métalliques avant l’application du revêtement en poudre. Ce processus, qui fait partie intégrante des étapes de traitement de surface, a pour objectif de modifier les propriétés physiques et chimiques de la surface du métal, créant ainsi une couche de conversion qui améliore l’adhérence du revêtement en poudre, la résistance à la corrosion et l’aspect esthétique des pièces traitées.

Le revêtement de conversion est une réaction chimique contrôlée qui transforme la surface métallique en une couche fine et adhérente, souvent composée de sels métalliques. Cette couche est microporeuse et est généralement constituée de phosphate de zinc, de phosphate de fer ou d’autres types de composés chimiques, en fonction du métal sous-jacent et des propriétés recherchées. Elle sert de lien entre le métal brut et le revêtement en poudre, favorisant une meilleure adhérence et contribuant à la résistance globale de la pièce.

Le processus de conversion se réalise en plusieurs étapes. Tout d’abord, la surface métallique doit être soigneusement nettoyée et dégraissée pour éliminer toute contamination, comme les huiles, les graisses, ou les impuretés. Cela est généralement effectué par un lavage ou un dégraissage dans une solution chimique spécifique, qui prépare la pièce à recevoir la couche de conversion. Une fois la surface nettoyée, la pièce est immergée ou pulvérisée avec une solution de conversion, composée principalement de phosphates ou d’autres traitements chimiques adaptés à la nature du métal traité.

Les produits de conversion, comme le phosphate de zinc ou le phosphate de fer, réagissent avec la surface du métal pour former une couche protectrice. Cette couche est très fine, mais elle améliore de manière significative la résistance à la corrosion en créant une barrière contre l’humidité et les agents corrosifs. Par ailleurs, cette couche améliore l’adhésion du revêtement en poudre, qui est appliqué par la suite. L’adhérence est essentielle pour que le revêtement en poudre adhère uniformément et de manière durable à la pièce, garantissant ainsi sa performance à long terme.

Un des avantages majeurs du revêtement de conversion est sa capacité à améliorer la résistance à la corrosion des pièces traitées. La couche de conversion agit comme un bouclier protecteur, empêchant l’humidité et l’oxygène de pénétrer dans le métal et de provoquer des phénomènes de rouille ou d’oxydation. En combinaison avec le revêtement en poudre, qui offre une couche supplémentaire de protection, la pièce devient fortement résistante aux conditions environnementales, notamment dans des environnements industriels ou extérieurs où la corrosion peut être un problème majeur.

L’application d’un revêtement de conversion est souvent suivie de plusieurs étapes de rinçage pour éliminer les résidus chimiques de la surface, ainsi que d’un séchage soigneux avant l’application du revêtement en poudre. Le séchage permet de garantir que la surface est exempte d’humidité, ce qui est crucial pour éviter toute dégradation du revêtement en poudre lorsqu’il est appliqué. Ce processus peut être automatisé dans de nombreuses usines modernes, où des systèmes de convoyage et des chambres de séchage à température contrôlée permettent de traiter de grandes quantités de pièces de manière rapide et efficace.

Le revêtement de conversion offre également une solution adaptée pour les applications où des pièces métalliques sont soumises à des exigences esthétiques rigoureuses. En effet, ce traitement permet de créer une base uniforme, lisse et bien adhérente, qui prépare la surface à recevoir un revêtement en poudre d’une qualité supérieure. Le revêtement en poudre, une fois durci par chauffage, forme une finition lisse, durable et souvent plus esthétique que d’autres types de revêtements.

En plus de ses avantages en termes de performance, le revêtement de conversion présente des bénéfices économiques. Bien qu’il nécessite un investissement initial dans des équipements de traitement et des produits chimiques spécifiques, ce procédé permet d’améliorer la durabilité des pièces, réduisant ainsi les coûts liés à l’entretien et à la maintenance. De plus, la couche de conversion assure une meilleure efficacité du revêtement en poudre, ce qui peut également réduire la quantité de produit nécessaire pour obtenir une couverture complète et uniforme.

Le revêtement de conversion dans le cadre du prétraitement pour le revêtement en poudre est également de plus en plus adapté aux préoccupations environnementales. Les produits chimiques utilisés dans ce processus sont souvent modulables et de plus en plus respectueux de l’environnement. Par exemple, des solutions de conversion à faible teneur en chrome ou sans chrome hexavalent sont désormais largement disponibles. Ces solutions permettent de répondre aux normes environnementales de plus en plus strictes tout en offrant une performance de traitement équivalente, voire supérieure.

Il convient de noter que la gestion des effluents issus de ces traitements de conversion est également un enjeu majeur. Les entreprises investissent dans des systèmes de recyclage des solutions de conversion et de traitement des eaux usées, ce qui contribue à réduire l’impact environnemental du procédé. Le recyclage des solutions permet non seulement de réduire les coûts liés à l’achat de produits chimiques, mais également de diminuer les volumes d’effluents générés, en ligne avec les objectifs de durabilité de nombreuses entreprises.

En conclusion, le revêtement de conversion est une étape indispensable dans le processus de prétraitement avant l’application d’un revêtement en poudre. Il améliore l’adhérence du revêtement, renforce la résistance à la corrosion et contribue à la durabilité des pièces métalliques traitées. Avec l’évolution des technologies et la prise en compte des enjeux environnementaux, le revêtement de conversion continue de s’adapter et de jouer un rôle clé dans la qualité et la performance des revêtements en poudre dans divers secteurs industriels, de l’automobile à l’électroménager en passant par l’industrie de la construction et des équipements extérieurs.

Le revêtement de conversion joue également un rôle fondamental dans l’optimisation des processus de production. En préparant les surfaces métalliques de manière homogène et efficace, il permet une meilleure gestion de la chaîne de production, réduisant ainsi les coûts liés à des défauts de fabrication, comme la mauvaise adhérence ou l’apparition de défauts dans le revêtement final. Cela se traduit par une réduction des rebuts et des retouches, ce qui améliore la rentabilité des opérations de revêtement en poudre.

Une autre évolution importante dans le domaine du revêtement de conversion est l’automatisation croissante des lignes de prétraitement. L’utilisation de robots et de systèmes automatisés pour appliquer les solutions de conversion, contrôler les paramètres de traitement et surveiller la qualité des pièces traitées permet de garantir une uniformité maximale, de réduire les variations liées aux erreurs humaines et d’accélérer le processus. Ces systèmes sont souvent équipés de capteurs sophistiqués et de dispositifs de surveillance en temps réel, qui ajustent les paramètres en fonction des conditions spécifiques de chaque lot de production, assurant ainsi un traitement optimal pour chaque pièce.

De plus, l’adoption de la numérisation et des systèmes de gestion de données dans les processus de prétraitement permet de collecter des informations précieuses sur les cycles de traitement. Ces données peuvent ensuite être utilisées pour analyser les tendances, détecter des anomalies et affiner les paramètres de production pour optimiser l’efficacité et la qualité. Par exemple, les données recueillies sur la température des bains de conversion, le temps d’exposition ou la concentration des produits chimiques peuvent être analysées pour maximiser l’efficacité du procédé, réduire la consommation de produits chimiques et améliorer les performances des revêtements finaux.

En termes d’impact environnemental, le secteur du revêtement de conversion s’efforce de se conformer aux normes de plus en plus strictes concernant les substances chimiques utilisées dans le traitement des surfaces métalliques. Le passage à des traitements sans chrome hexavalent, qui est reconnu comme un agent chimique particulièrement dangereux pour la santé et l’environnement, représente un changement majeur dans l’industrie. De plus, de nouvelles formulations de solutions de conversion sont développées pour être plus respectueuses de l’environnement, tout en offrant une efficacité comparable ou supérieure à celle des traitements traditionnels.

Les revêtements de conversion sans chrome hexavalent, par exemple, sont de plus en plus populaires dans les industries où la conformité aux réglementations environnementales est essentielle, comme dans l’automobile ou l’aéronautique. Ces traitements sont non seulement plus sûrs pour les opérateurs, mais ils permettent également aux entreprises de se conformer aux exigences de certification environnementale, telles que celles définies par le règlement REACH de l’Union Européenne. L’adoption de traitements alternatifs comme les solutions de conversion à base de zirconium ou de titane, qui sont également efficaces pour améliorer l’adhérence et la résistance à la corrosion, est en constante progression dans l’industrie.

Dans un contexte plus large, la tendance à la durabilité et à la responsabilité sociale des entreprises (RSE) influence directement le développement de solutions plus écologiques dans le secteur du revêtement de conversion. Les entreprises cherchent non seulement à minimiser leur impact environnemental en choisissant des produits et des procédés plus sûrs, mais aussi à intégrer des pratiques de recyclage et de réutilisation des ressources, y compris dans le traitement des effluents issus des bains de conversion. Les progrès dans la gestion des effluents, avec des technologies de traitement et de purification avancées, permettent de recycler une partie significative des solutions de conversion et de réduire la quantité de déchets générés.

En termes de performance des revêtements, le revêtement de conversion contribue de manière significative à la durabilité des pièces traitées. La résistance à la corrosion est particulièrement améliorée, ce qui est crucial dans les secteurs où les produits sont exposés à des conditions climatiques extrêmes ou à des environnements agressifs, comme dans l’industrie pétrolière et gazière, l’aéronautique, l’automobile ou même dans le domaine des équipements industriels en extérieur. Cette résistance accrue permet de prolonger la durée de vie des produits tout en réduisant les besoins en maintenance et en remplacement, offrant ainsi des économies substantielles sur le long terme.

Le processus de revêtement de conversion améliore également l’adhérence des revêtements en poudre, ce qui permet une finition esthétique plus uniforme et de meilleure qualité. La pièce métallique, après traitement, présente une surface plus lisse et plus homogène, ce qui est particulièrement important pour des applications visibles, comme les équipements de consommation, l’électroménager ou les produits de décoration. Le revêtement en poudre, une fois appliqué sur cette base de conversion, crée une finition résistante, lisse et esthétique, répondant aux exigences visuelles et fonctionnelles des clients.

Il est également essentiel de souligner l’importance du contrôle qualité dans le processus de revêtement de conversion. La qualité du traitement de conversion doit être surveillée en permanence pour garantir que la couche de conversion est uniformément appliquée et que ses propriétés sont optimales. Des techniques telles que les tests de résistance à l’adhérence, la vérification de l’épaisseur de la couche de conversion, et la mesure de la résistance à la corrosion sont couramment utilisées pour s’assurer que le processus respecte les normes strictes de qualité.

En résumé, le revêtement de conversion dans le cadre du prétraitement pour le revêtement en poudre est un élément clé pour assurer la qualité et la durabilité des produits métalliques. Il prépare la surface à recevoir le revêtement, améliore l’adhérence, protège contre la corrosion et permet d’obtenir une finition esthétique et fonctionnelle. Grâce à l’innovation technologique, à l’adoption de solutions plus écologiques et à l’automatisation accrue, le processus de revêtement de conversion devient de plus en plus efficace, rentable et respectueux de l’environnement, répondant aux exigences des industries modernes en termes de performance, de durabilité et de responsabilité sociale.

Rinçage après lavage au phosphate avant revêtement en poudre

Le rinçage après lavage au phosphate est une étape essentielle dans le processus de prétraitement avant le revêtement en poudre. Après que les pièces métalliques aient été nettoyées et traitées avec une solution de phosphate pour améliorer l’adhérence et la résistance à la corrosion, il est crucial d’éliminer toute solution résiduelle de phosphate sur les surfaces pour garantir que la couche de conversion ne soit pas contaminée et que le revêtement en poudre puisse adhérer correctement. Le rinçage permet non seulement d’éliminer les résidus chimiques mais aussi de prévenir la formation de taches ou de dépôts qui pourraient affecter la qualité finale du revêtement.

Le processus de rinçage après le lavage au phosphate commence généralement par l’utilisation d’eau de qualité contrôlée, afin d’éviter tout contaminant supplémentaire. L’eau de rinçage doit être propre, exempte de minéraux et d’impuretés qui pourraient interférer avec l’adhésion du revêtement en poudre. Souvent, des systèmes de filtration et des adoucisseurs d’eau sont utilisés pour garantir la pureté de l’eau utilisée lors de cette étape. Le rinçage est effectué dans des bains ou des jets d’eau, où les pièces sont exposées à un flux constant d’eau pour éliminer efficacement les restes de phosphate.

Une fois les résidus de phosphate éliminés, il est essentiel de s’assurer que l’eau de rinçage ne contient pas de produits chimiques ou d’impuretés qui pourraient compromettre la qualité du revêtement en poudre. Dans certains cas, un rinçage final est effectué avec de l’eau déminéralisée ou distillée, particulièrement pour les applications où une finition parfaite et une protection accrue contre la corrosion sont requises. Cela garantit que les pièces sont exemptes de contaminants avant de passer à l’étape suivante du processus.

Le rinçage après le lavage au phosphate joue également un rôle important dans la préparation de la surface des pièces pour l’application du revêtement en poudre. Une surface propre et parfaitement rinçée permet à la poudre de mieux adhérer et de former une couche homogène, sans imperfections ni bulles d’air. Cela est particulièrement important pour des applications où l’aspect esthétique est essentiel, comme dans l’industrie automobile ou l’électroménager.

Une fois les pièces rincées, elles doivent être séchées soigneusement pour éliminer toute trace d’humidité. Un séchage inapproprié peut entraîner la formation de moisissures ou d’autres défauts qui compromettraient la qualité du revêtement. Le séchage peut être réalisé à l’aide de séchoirs à air chaud ou dans des chambres de séchage spécialement conçues pour maintenir une température constante et contrôler le temps de séchage. Cela permet de s’assurer que les pièces sont complètement sèches avant qu’elles ne soient soumises à l’application de la poudre.

L’efficacité du rinçage après lavage au phosphate dépend de plusieurs facteurs, y compris la conception du système de rinçage, la qualité de l’eau utilisée, la durée de l’exposition et la température de l’eau. Pour améliorer l’efficacité et la durabilité du processus, certaines entreprises mettent en place des systèmes de rinçage en plusieurs étapes, où chaque bain successive est conçu pour éliminer les impuretés restantes. Ces systèmes peuvent inclure des rinçages à faible pression, des rinçages par pulvérisation ou des rinçages en cascade, en fonction de la taille et de la complexité des pièces à traiter.

Une autre amélioration du processus de rinçage consiste à l’intégration de systèmes de contrôle automatique, qui régulent les paramètres du rinçage en fonction de la charge de pièces traitées et de la concentration de produits chimiques dans l’eau. L’automatisation permet de garantir un rinçage uniforme, de réduire la consommation d’eau et de minimiser les erreurs humaines.

En plus de l’aspect technique, il est important de considérer l’impact environnemental du rinçage après le lavage au phosphate. L’élimination efficace des produits chimiques utilisés dans le processus de lavage est essentielle pour éviter la contamination de l’environnement. De nombreuses entreprises optent pour des solutions de traitement des eaux usées, telles que la filtration, la décontamination chimique ou l’utilisation de réacteurs biologiques, pour purifier l’eau de rinçage avant de la rejeter dans l’environnement. Cela permet non seulement de respecter les normes environnementales locales mais aussi de réduire la consommation de ressources naturelles, en permettant le recyclage de l’eau de rinçage dans le processus de production.

En conclusion, le rinçage après le lavage au phosphate est une étape cruciale pour garantir la qualité du revêtement en poudre et pour assurer que les pièces métalliques traitées bénéficient d’une protection optimale contre la corrosion. Cette phase permet de préparer les surfaces pour l’application du revêtement, d’éviter les défauts d’adhérence et de préserver l’aspect esthétique des pièces. En optimisant le processus de rinçage, tant sur le plan technique qu’environnemental, il est possible d’améliorer la productivité, la rentabilité et la durabilité des produits finis tout en minimisant l’impact écologique.

Four de Séchage Peinture

Le four de séchage peinture est une composante clé dans le processus de finition des pièces métalliques, particulièrement lorsqu’elles ont été traitées avec des revêtements en poudre ou d’autres types de peintures. Ce four a pour rôle de durcir le revêtement en poudre ou de sécher la peinture appliquée sur les pièces après leur application, ce qui permet de garantir une finition solide, durable et esthétique. Le processus de séchage dans un four de peinture est essentiel non seulement pour assurer la résistance et l’adhérence du revêtement, mais aussi pour optimiser le cycle de production et la performance des pièces finies.

Le fonctionnement d’un four de séchage peinture repose sur un système de chauffage contrôlé qui permet d’appliquer une température uniforme aux pièces pour durcir ou sécher le revêtement. Les fours modernes utilisent généralement des systèmes à convection, à infrarouge, ou des combinaisons des deux, en fonction du type de peinture ou de revêtement à traiter, ainsi que des caractéristiques des pièces métalliques.

Types de fours de séchage

- Four à convection : Ces fours utilisent des ventilateurs pour diffuser l’air chaud de manière homogène autour des pièces. L’air chaud est généralement produit par des éléments chauffants électriques ou par la combustion de gaz. La circulation de l’air permet de chauffer rapidement les pièces et de sécher ou durcir la peinture de manière uniforme. Les fours à convection sont souvent utilisés pour des processus de séchage de peinture en poudre, car ils assurent un chauffage uniforme et un séchage rapide.