Les équipements de revêtement en poudre sont essentiels pour de nombreuses industries, offrant une solution efficace et durable pour la finition des surfaces métalliques et autres matériaux. Parmi les principaux équipements de ce type, on trouve les fours de revêtement, les cabines de pulvérisation et les pistolets de revêtement en poudre.

Ces machines jouent un rôle crucial dans la création d’une finition uniforme, résistante et esthétique sur les produits traités. Les fours de revêtement en poudre permettent de chauffer les pièces à des températures spécifiques, ce qui permet à la poudre de fondre et d’adhérer de manière homogène sur la surface. Les cabines de pulvérisation offrent un environnement contrôlé pour appliquer la poudre sur les pièces, en minimisant les risques de contamination et en assurant une application précise et efficace.

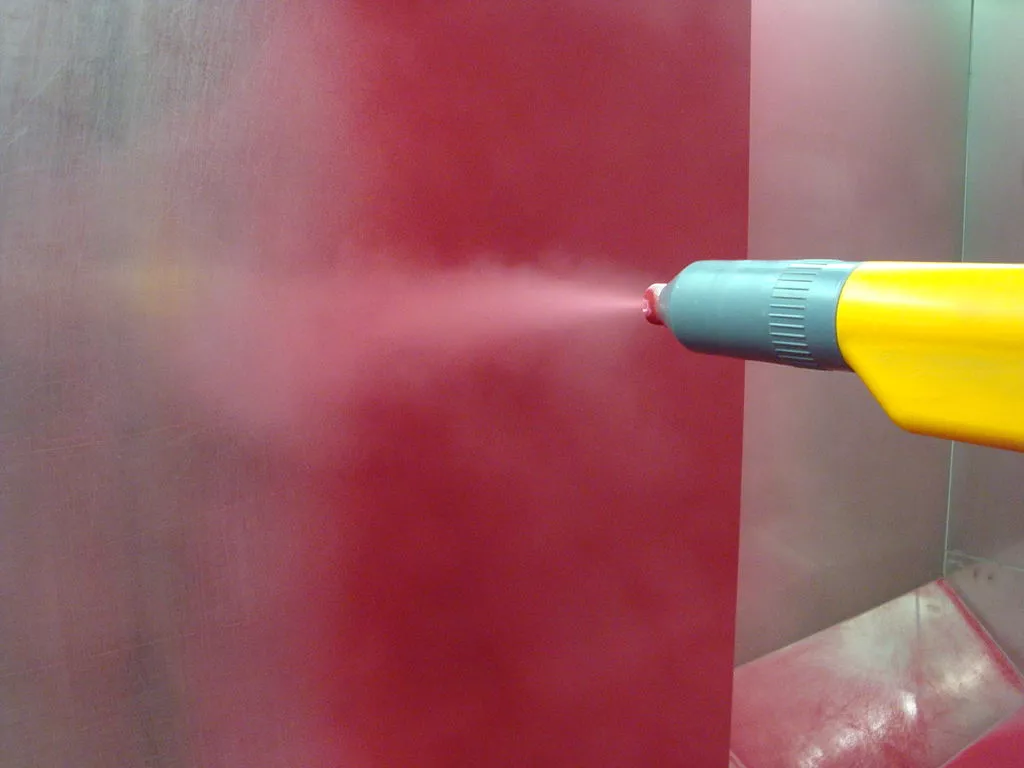

Quant aux pistolets de revêtement en poudre, ils sont utilisés pour pulvériser la poudre sur les surfaces de manière fine et uniforme, grâce à un système électrostatique qui charge la poudre et améliore son adhésion. Ces équipements sont disponibles dans une large gamme de modèles et de configurations, offrant des options adaptées à des besoins spécifiques en termes de volume, de type de produits et de qualité de finition. De plus, il est possible de trouver des machines de revêtement en poudre de haute qualité à des prix compétitifs, ce qui permet aux entreprises d’investir dans des équipements performants tout en maîtrisant leurs coûts de production. Ces équipements sont de plus en plus populaires grâce à leurs avantages en matière de durabilité, de rentabilité et de respect de l’environnement, car le processus de revêtement en poudre génère moins de déchets et utilise des produits moins polluants par rapport à d’autres techniques de finition.

Équipement de Revêtement en Poudre

Les équipements de revêtement en poudre jouent un rôle fondamental dans de nombreux secteurs industriels, notamment l’automobile, l’électroménager, la construction et l’équipement industriel. Leur efficacité et leur capacité à offrir des finitions durables et de haute qualité ont fait d’eux un choix incontournable pour les entreprises cherchant à améliorer leurs processus de production. Ces équipements sont conçus pour appliquer une fine couche de poudre thermoplastique ou thermodurcissable sur les surfaces, qui, une fois chauffée dans un four, forme une couche lisse, uniforme et résistante.

Les fours de revêtement en poudre sont des éléments essentiels de ce processus. Ils sont utilisés pour chauffer les pièces revêtues de poudre à une température spécifique, généralement entre 180 et 220 °C, en fonction du type de poudre utilisée. Cette chaleur permet à la poudre de fondre et de se fixer solidement sur la surface, créant ainsi une finition lisse et résistante aux rayures, aux produits chimiques et aux intempéries. Les fours peuvent être de différentes tailles et configurations, allant des modèles à chambre simple pour des volumes plus petits aux modèles à convection forcée ou à circulation d’air pour des productions plus importantes. De plus, les technologies modernes permettent une meilleure gestion de la consommation énergétique, ce qui rend ces équipements plus écologiques et rentables.

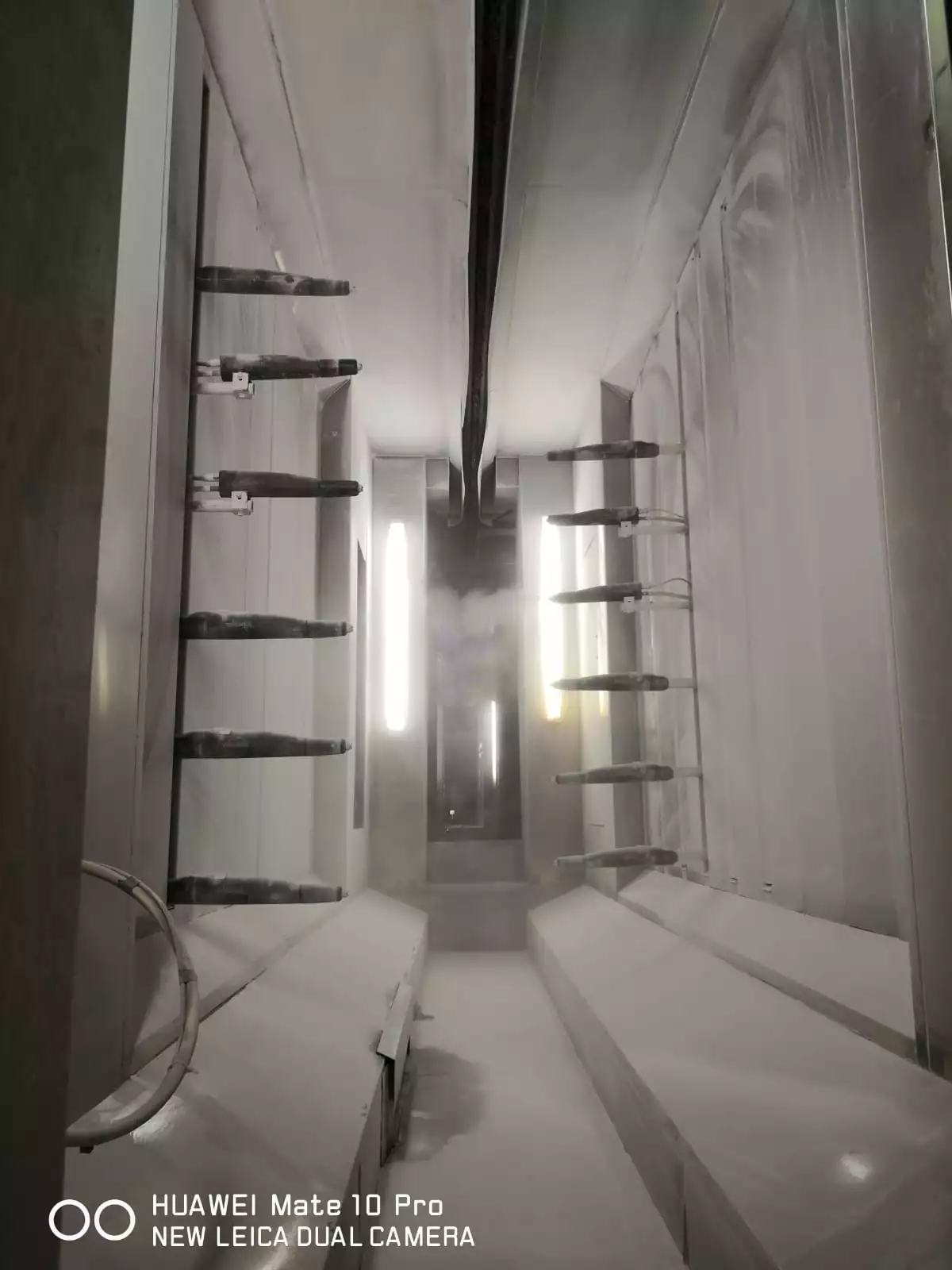

Les cabines de pulvérisation sont des environnements contrôlés qui permettent une application optimale de la poudre. Elles sont équipées de systèmes de filtration avancés pour éviter que la poudre ne soit dispersée dans l’air, ce qui non seulement améliore la qualité du revêtement, mais assure également la sécurité des opérateurs. Les cabines de pulvérisation modernes sont souvent dotées de systèmes de récupération de la poudre excédentaire, ce qui permet de minimiser les pertes et de réduire les coûts de matière première. Ces cabines peuvent être ajustées en fonction de la taille des pièces à traiter et du type de finition recherchée. Elles sont particulièrement utiles pour des applications où la précision est essentielle, comme le revêtement de petites pièces complexes ou de grandes surfaces nécessitant une application homogène.

Les pistolets de revêtement en poudre sont utilisés pour appliquer la poudre sur les pièces à revêtir. Ils fonctionnent selon un principe électrostatique, qui charge la poudre et permet à celle-ci de s’attacher à la surface de manière plus efficace. Le pistolet génère une fine brume de poudre qui se fixe sur les pièces métalliques, créant ainsi une couverture uniforme. Il existe différents types de pistolets, y compris des modèles manuels et automatiques. Les pistolets automatiques sont particulièrement adaptés aux lignes de production à grande échelle, où un revêtement rapide et précis est nécessaire. Les modèles manuels, quant à eux, offrent plus de flexibilité et sont souvent utilisés pour des travaux plus spécialisés ou des petits lots.

Les machines de revêtement en poudre de haute qualité sont désormais disponibles à des prix compétitifs, ce qui permet aux petites et moyennes entreprises d’accéder à cette technologie avancée sans compromettre la qualité de leur production. Bien que les équipements de revêtement en poudre représentent un investissement initial significatif, leur rentabilité à long terme est indiscutable. En effet, ils permettent non seulement de réduire les coûts liés aux matériaux et aux déchets, mais aussi de diminuer le temps de production et d’améliorer la durabilité des produits finis. Les revêtements en poudre, contrairement aux peintures liquides, ne contiennent pas de solvants et émettent donc moins de composés organiques volatils (COV), ce qui les rend plus écologiques.

De plus, l’entretien de ces équipements est relativement simple, et leur durée de vie est longue grâce à la robustesse des matériaux utilisés dans leur fabrication. Les avancées technologiques ont permis d’améliorer l’efficacité énergétique des fours, ce qui réduit la consommation d’électricité et contribue ainsi à une réduction des coûts de fonctionnement. Les machines modernes sont également dotées de systèmes de contrôle automatisés, permettant de suivre en temps réel la température, l’humidité et d’autres paramètres essentiels pour garantir un revêtement parfait.

Un autre avantage des équipements de revêtement en poudre réside dans leur flexibilité. Ils peuvent être utilisés pour une large gamme de matériaux, notamment l’acier, l’aluminium, le zinc, et même certains plastiques. Cette polyvalence en fait un choix de premier plan pour les entreprises qui doivent traiter une variété de produits ou qui cherchent à diversifier leurs lignes de production. De plus, le choix de couleurs et de finitions est pratiquement illimité, ce qui permet aux fabricants de répondre aux demandes spécifiques de leurs clients, qu’il s’agisse de couleurs standard ou de nuances personnalisées.

En résumé, l’équipement de revêtement en poudre, comprenant les fours, les cabines de pulvérisation et les pistolets, représente une solution efficace et économique pour les entreprises souhaitant améliorer la qualité et la durabilité de leurs produits tout en optimisant leur processus de fabrication. Grâce à des machines de haute qualité à des prix compétitifs, il est désormais possible pour un large éventail d’industries d’intégrer ces technologies dans leurs opérations. Cela permet non seulement d’augmenter la productivité et de réduire les coûts, mais aussi de répondre aux préoccupations environnementales grâce à des méthodes de finition plus écologiques.

Technologies de Revêtement en Poudre

L’évolution des technologies de revêtement en poudre continue de repousser les limites de ce processus en termes d’efficacité, de flexibilité et de durabilité. Les améliorations constantes apportées aux fours et systèmes de pulvérisation rendent cette technologie encore plus adaptée aux exigences industrielles contemporaines, où la qualité et la rapidité de production sont primordiales. Les fours de revêtement en poudre modernes ne se contentent plus de chauffer les pièces, mais intègrent également des systèmes de contrôle précis de la température et de la circulation de l’air. Cela permet de garantir que chaque pièce soit chauffée uniformément, ce qui réduit les risques de défauts tels que des finitions inégales ou des zones sous-revêtues. Certains modèles de fours sont également dotés de dispositifs de préchauffage, permettant d’optimiser le temps de traitement des pièces et de réduire ainsi le cycle de production.

Les systèmes de récupération de poudre jouent un rôle crucial dans l’efficacité des cabines de pulvérisation modernes. En récupérant et en filtrant la poudre excédentaire, ces systèmes permettent non seulement de réduire les déchets, mais aussi de réutiliser la poudre pour de futurs cycles, ce qui réduit les coûts des matériaux. Ce processus est particulièrement important dans les environnements de production à grande échelle, où les volumes de poudre utilisés peuvent être considérables. Les avancées dans la technologie des systèmes de filtration garantissent également que les émissions de poussière et les risques pour la santé des opérateurs sont minimisés, ce qui rend ces équipements encore plus sûrs à utiliser.

Le pistolet de revêtement en poudre constitue également un élément en constante évolution. Les modèles les plus récents sont équipés de systèmes de contrôle numérique sophistiqués qui permettent de réguler précisément la quantité de poudre appliquée, la pression d’air et l’intensité de la charge électrostatique. Cela permet d’optimiser l’application de la poudre, en s’assurant que la couche est parfaitement uniforme et adhère correctement, même sur des pièces complexes ou de formes irrégulières. De plus, les pistolets de nouvelle génération sont conçus pour être plus ergonomiques, facilitant ainsi leur utilisation pendant de longues périodes et réduisant la fatigue des opérateurs.

La flexibilité de ces systèmes est également un atout majeur. Les équipements de revêtement en poudre peuvent être adaptés à différents types de productions, des petites séries aux grandes séries industrielles. En intégrant des lignes de production automatisées, les entreprises peuvent augmenter leur efficacité et réduire les erreurs humaines tout en maintenant une qualité de finition constante. Cette automatisation est facilitée par des logiciels de gestion avancés, qui permettent de contrôler l’ensemble du processus de revêtement, depuis la préparation des pièces jusqu’à leur sortie du four. Cela permet non seulement de garantir des résultats de haute qualité, mais aussi d’optimiser l’utilisation des ressources humaines et matérielles, contribuant ainsi à la rentabilité de l’entreprise.

Les machines de revêtement en poudre de haute qualité à des prix compétitifs sont désormais accessibles à une gamme plus large d’entreprises, des petites sociétés aux grandes industries. L’accessibilité de ces équipements permet de démocratiser l’usage de la technologie du revêtement en poudre, permettant à des entreprises de différentes tailles d’adopter cette méthode plus écologique et plus rentable. Cette évolution a été facilitée par la mondialisation de la production de ces équipements, permettant aux fabricants d’optimiser leurs processus et de réduire les coûts. En conséquence, de nombreuses entreprises peuvent désormais se doter de machines performantes sans avoir à investir des sommes colossales.

Il est également important de souligner que l’adoption du revêtement en poudre contribue à des objectifs environnementaux importants. Contrairement aux peintures traditionnelles, qui nécessitent l’utilisation de solvants et qui émettent des COV (composés organiques volatils) nuisibles à la santé et à l’environnement, le revêtement en poudre est exempt de ces substances chimiques dangereuses. En outre, la possibilité de récupérer et de réutiliser la poudre excédentaire permet de limiter les déchets et de réduire l’empreinte écologique de l’ensemble du processus. Ce faible impact environnemental fait du revêtement en poudre une option privilégiée pour les entreprises qui cherchent à réduire leur empreinte carbone et à respecter des normes écologiques strictes.

Les revêtements en poudre sont également très appréciés pour leur résistance et leur durabilité. Une fois appliquée et durcie, la couche de poudre forme un revêtement solide et résistant à l’usure, aux impacts, aux rayures, aux produits chimiques, à la chaleur et aux conditions climatiques extrêmes. Cela en fait une solution idéale pour les applications extérieures ou dans des environnements industriels difficiles, où les pièces doivent résister à des conditions sévères. De plus, les revêtements en poudre sont disponibles dans une large gamme de couleurs et de finitions, y compris des options métalliques, texturées, mates et brillantes, offrant ainsi une grande variété d’esthétiques pour répondre aux besoins spécifiques de chaque client.

Le marché des équipements de revêtement en poudre continue de croître, porté par l’augmentation de la demande dans divers secteurs tels que l’automobile, l’électroménager, le mobilier et la construction. Les consommateurs et les entreprises recherchent de plus en plus des produits finis de haute qualité, résistants et respectueux de l’environnement. L’investissement dans des équipements de revêtement en poudre de qualité devient ainsi une stratégie gagnante pour les entreprises qui souhaitent rester compétitives sur le marché tout en offrant des produits finis de plus en plus performants.

Ainsi, les équipements de revêtement en poudre — du four à la cabine de pulvérisation, en passant par le pistolet de pulvérisation — sont devenus des instruments incontournables dans de nombreux secteurs industriels. Leur capacité à offrir une finition de haute qualité, leur durabilité, leur respect de l’environnement, ainsi que leur flexibilité et leur rentabilité, font de ces machines des investissements judicieux pour toutes les entreprises cherchant à améliorer leur production et à répondre aux demandes croissantes du marché.

L’avenir des équipements de revêtement en poudre semble prometteur, avec des innovations continues qui visent à rendre ces systèmes encore plus efficaces, flexibles et respectueux de l’environnement. Par exemple, les systèmes de contrôle numérique avancés pour les pistolets de revêtement et les systèmes de gestion automatisée pour les lignes de production permettent de personnaliser davantage le processus, tout en garantissant une constance dans la qualité du revêtement. Ces systèmes peuvent ajuster en temps réel les paramètres de pulvérisation, comme la vitesse de l’air, la tension électrostatique et la quantité de poudre projetée, afin d’optimiser l’application sur des pièces de formes complexes ou de tailles variées. Cette capacité à répondre instantanément aux besoins de production permet de réduire les erreurs humaines et d’améliorer la productivité globale.

Les équipements de revêtement en poudre intelligents intègrent des technologies de surveillance et d’analyse des données en temps réel. Par exemple, des capteurs intelligents peuvent être utilisés pour surveiller la température du four, la vitesse de la circulation de l’air et même la composition de la poudre pendant le processus. Ces données sont ensuite analysées pour garantir que chaque lot de production respecte des critères stricts de qualité. Les systèmes de maintenance prédictive sont également de plus en plus utilisés, permettant de détecter les signes de défaillance avant qu’ils ne se produisent, ce qui réduit les temps d’arrêt et améliore la rentabilité globale de l’équipement.

Les nouveaux types de poudres qui sont développés pour le revêtement en poudre jouent également un rôle dans l’évolution de cette technologie. Par exemple, des poudres à base de résines hybrides ou des formulations spéciales de poudre permettent d’obtenir des finitions de plus en plus résistantes aux conditions climatiques extrêmes, telles que l’humidité, les fortes températures et les rayons UV. Ces poudres sont souvent utilisées dans des secteurs comme l’automobile, où la durabilité et l’apparence esthétique sont essentielles, mais aussi dans les secteurs industriels où les pièces sont soumises à des conditions de travail difficiles. La diversité des poudres disponibles permet également de répondre à des besoins de finitions spécifiques, comme des textures particulières ou des couleurs métalliques brillantes.

Un autre domaine de développement concerne les technologies de recyclage de la poudre excédentaire. Les systèmes de récupération de poudre se sont améliorés au fil des ans, et désormais, une proportion significative de la poudre excédentaire peut être récupérée et réutilisée dans le processus de pulvérisation. Ce recyclage contribue non seulement à réduire les coûts, mais aussi à diminuer l’empreinte écologique du processus. Les entreprises peuvent ainsi minimiser les déchets et maximiser l’utilisation des matériaux, ce qui leur permet de rester compétitives tout en répondant aux exigences écologiques modernes. Ces innovations contribuent à la réalisation des objectifs de durabilité, en réduisant les émissions de CO2 et en utilisant moins de matières premières.

Les machines de revêtement en poudre à des prix compétitifs sont également accompagnées d’un support technique de plus en plus sophistiqué, ce qui permet aux entreprises d’optimiser leur utilisation au maximum. Les fabricants d’équipements de revêtement en poudre offrent des services de formation, des diagnostics à distance, ainsi que des conseils pour l’optimisation des processus. Cette assistance aide les entreprises à mieux comprendre les réglages nécessaires pour chaque type de projet, en fonction des exigences spécifiques de finition, des matériaux utilisés et des conditions de production. De plus, de nombreuses entreprises bénéficient de l’intégration de solutions logicielles qui permettent une gestion complète de la production, de la préparation des pièces à la gestion de la qualité du revêtement. Ces outils permettent une traçabilité complète du processus, ce qui est particulièrement important dans des secteurs réglementés ou pour des clients exigeants en termes de qualité.

L’importance croissante des revêtements écologiques dans les industries de consommation pousse les entreprises à adopter des équipements de revêtement en poudre. En effet, cette technologie est souvent perçue comme une alternative plus « verte » par rapport aux techniques de peinture traditionnelles qui utilisent des solvants chimiques. Les revêtements en poudre ne génèrent pas de composés organiques volatils (COV), ce qui réduit considérablement l’impact environnemental. De plus, le processus de revêtement en poudre génère moins de déchets et nécessite moins de ressources, ce qui en fait une option idéale pour les entreprises cherchant à réduire leur empreinte carbone et à respecter des normes environnementales strictes.

Une autre dimension importante de l’avenir des équipements de revêtement en poudre est l’intégration de solutions énergétiques plus efficaces. De nombreuses entreprises cherchent à réduire leur consommation d’énergie, non seulement pour des raisons économiques, mais aussi pour répondre à des exigences environnementales de plus en plus strictes. Les innovations dans les technologies de chauffage des fours, telles que l’utilisation d’énergies renouvelables ou des technologies de récupération thermique, permettent de réduire la consommation d’énergie tout en maintenant une performance optimale. L’introduction de fours à haute efficacité énergétique est une réponse directe aux préoccupations croissantes concernant l’impact énergétique de la production industrielle.

Le développement de machines compactes et de systèmes modulaires représente également une tendance importante, car il permet aux entreprises d’adapter leurs installations de revêtement en fonction de la taille de leur production. Ces solutions permettent de personnaliser les équipements pour répondre aux besoins spécifiques d’une ligne de production ou d’une application donnée. Les petites entreprises ou celles qui ont des espaces de production limités peuvent ainsi bénéficier de la même technologie de revêtement en poudre de haute qualité que les grandes industries, tout en optimisant leur espace et leurs ressources.

Les machines de revêtement en poudre continuent donc d’évoluer pour répondre aux besoins diversifiés des marchés modernes. En combinant des technologies de pointe avec une conscience environnementale accrue, ces équipements deviennent des outils incontournables pour les industries cherchant à offrir des produits finis de haute qualité tout en réduisant leur impact environnemental et en améliorant leur rentabilité. Les fours, cabines de pulvérisation et pistolets de revêtement en poudre sont désormais plus accessibles, plus performants et plus respectueux de l’environnement, offrant ainsi une solution de finition robuste et économique pour un large éventail d’applications industrielles.

Équipement de revêtement en poudre – Four, cabine de pulvérisation, pistolet de revêtement en poudre – et machines de revêtement en poudre de haute qualité à des prix compétitifs

L’équipement de revêtement en poudre est utilisé pour appliquer une fine couche de poudre sur une surface métallique. Ce type de revêtement est appliqué par un procédé électrostatique et constitue une méthode très populaire pour la finition des pièces métalliques.

Ce type d’équipement peut être divisé en deux grandes catégories : automatiques et manuels. Les cabines automatiques sont plus populaires car elles offrent de meilleurs taux de production, mais elles sont également plus chères.

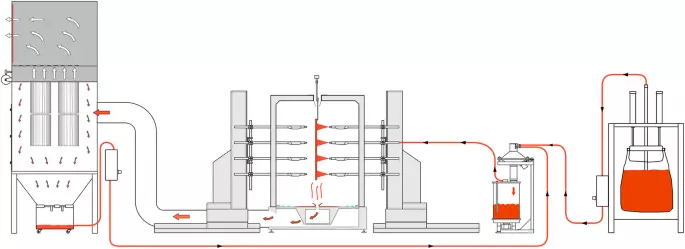

Une cabine à poudre est une enceinte dans laquelle se déroule le processus de revêtement en poudre. L’équipement de revêtement en poudre comprend un four dans lequel les pièces sont chauffées pour activer la poudre, un pistolet qui pulvérise ou brosse la poudre, une bande transporteuse qui déplace les pièces à travers le four et des pistolets de type cartouche pour appliquer des revêtements plus épais avec moins de pulvérisation.

Le revêtement en poudre est une technique utilisée pour donner une finition aux pièces métalliques. Cette technique est utilisée depuis de nombreuses années et reste aujourd’hui l’une des techniques les plus populaires.

L’équipement de revêtement en poudre comprend des cabines, des fours, des pistolets, des machines, des lignes et des convoyeurs. Une cabine peut être automatique ou manuelle. Une cabine automatique est plus chère qu’une cabine manuelle mais elle est aussi plus rapide et plus efficace.

Les équipements de revêtement en poudre sont essentiels pour de nombreuses industries, offrant une solution efficace et durable pour la finition des surfaces métalliques et autres matériaux. Parmi les principaux équipements de ce type, on trouve les fours de revêtement, les cabines de pulvérisation et les pistolets de revêtement en poudre. Ces machines jouent un rôle crucial dans la création d’une finition uniforme, résistante et esthétique sur les produits traités.

Les fours de revêtement en poudre permettent de chauffer les pièces à des températures spécifiques, ce qui permet à la poudre de fondre et d’adhérer de manière homogène sur la surface. Les cabines de pulvérisation offrent un environnement contrôlé pour appliquer la poudre sur les pièces, en minimisant les risques de contamination et en assurant une application précise et efficace. Quant aux pistolets de revêtement en poudre, ils sont utilisés pour pulvériser la poudre sur les surfaces de manière fine et uniforme, grâce à un système électrostatique qui charge la poudre et améliore son adhésion.

Ces équipements sont disponibles dans une large gamme de modèles et de configurations, offrant des options adaptées à des besoins spécifiques en termes de volume, de type de produits et de qualité de finition. De plus, il est possible de trouver des machines de revêtement en poudre de haute qualité à des prix compétitifs, ce qui permet aux entreprises d’investir dans des équipements performants tout en maîtrisant leurs coûts de production. Ces équipements sont de plus en plus populaires grâce à leurs avantages en matière de durabilité, de rentabilité et de respect de l’environnement, car le processus de revêtement en poudre génère moins de déchets et utilise des produits moins polluants par rapport à d’autres techniques de finition.

Équipement de Revêtement en Poudre

Les équipements de revêtement en poudre jouent un rôle fondamental dans de nombreux secteurs industriels, notamment l’automobile, l’électroménager, la construction et l’équipement industriel. Leur efficacité et leur capacité à offrir des finitions durables et de haute qualité ont fait d’eux un choix incontournable pour les entreprises cherchant à améliorer leurs processus de production. Ces équipements sont conçus pour appliquer une fine couche de poudre thermoplastique ou thermodurcissable sur les surfaces, qui, une fois chauffée dans un four, forme une couche lisse, uniforme et résistante.

Les fours de revêtement en poudre sont des éléments essentiels de ce processus. Ils sont utilisés pour chauffer les pièces revêtues de poudre à une température spécifique, généralement entre 180 et 220 °C, en fonction du type de poudre utilisée. Cette chaleur permet à la poudre de fondre et de se fixer solidement sur la surface, créant ainsi une finition lisse et résistante aux rayures, aux produits chimiques et aux intempéries. Les fours peuvent être de différentes tailles et configurations, allant des modèles à chambre simple pour des volumes plus petits aux modèles à convection forcée ou à circulation d’air pour des productions plus importantes. De plus, les technologies modernes permettent une meilleure gestion de la consommation énergétique, ce qui rend ces équipements plus écologiques et rentables.

Les cabines de pulvérisation sont des environnements contrôlés qui permettent une application optimale de la poudre. Elles sont équipées de systèmes de filtration avancés pour éviter que la poudre ne soit dispersée dans l’air, ce qui non seulement améliore la qualité du revêtement, mais assure également la sécurité des opérateurs. Les cabines de pulvérisation modernes sont souvent dotées de systèmes de récupération de la poudre excédentaire, ce qui permet de minimiser les pertes et de réduire les coûts de matière première. Ces cabines peuvent être ajustées en fonction de la taille des pièces à traiter et du type de finition recherchée. Elles sont particulièrement utiles pour des applications où la précision est essentielle, comme le revêtement de petites pièces complexes ou de grandes surfaces nécessitant une application homogène.

Les pistolets de revêtement en poudre sont utilisés pour appliquer la poudre sur les pièces à revêtir. Ils fonctionnent selon un principe électrostatique, qui charge la poudre et permet à celle-ci de s’attacher à la surface de manière plus efficace. Le pistolet génère une fine brume de poudre qui se fixe sur les pièces métalliques, créant ainsi une couverture uniforme. Il existe différents types de pistolets, y compris des modèles manuels et automatiques. Les pistolets automatiques sont particulièrement adaptés aux lignes de production à grande échelle, où un revêtement rapide et précis est nécessaire. Les modèles manuels, quant à eux, offrent plus de flexibilité et sont souvent utilisés pour des travaux plus spécialisés ou des petits lots.

Les machines de revêtement en poudre de haute qualité sont désormais disponibles à des prix compétitifs, ce qui permet aux petites et moyennes entreprises d’accéder à cette technologie avancée sans compromettre la qualité de leur production. Bien que les équipements de revêtement en poudre représentent un investissement initial significatif, leur rentabilité à long terme est indiscutable. En effet, ils permettent non seulement de réduire les coûts liés aux matériaux et aux déchets, mais aussi de diminuer le temps de production et d’améliorer la durabilité des produits finis. Les revêtements en poudre, contrairement aux peintures liquides, ne contiennent pas de solvants et émettent donc moins de composés organiques volatils (COV), ce qui les rend plus écologiques.

De plus, l’entretien de ces équipements est relativement simple, et leur durée de vie est longue grâce à la robustesse des matériaux utilisés dans leur fabrication. Les avancées technologiques ont permis d’améliorer l’efficacité énergétique des fours, ce qui réduit la consommation d’électricité et contribue ainsi à une réduction des coûts de fonctionnement. Les machines modernes sont également dotées de systèmes de contrôle automatisés, permettant de suivre en temps réel la température, l’humidité et d’autres paramètres essentiels pour garantir un revêtement parfait.

Un autre avantage des équipements de revêtement en poudre réside dans leur flexibilité. Ils peuvent être utilisés pour une large gamme de matériaux, notamment l’acier, l’aluminium, le zinc, et même certains plastiques. Cette polyvalence en fait un choix de premier plan pour les entreprises qui doivent traiter une variété de produits ou qui cherchent à diversifier leurs lignes de production. De plus, le choix de couleurs et de finitions est pratiquement illimité, ce qui permet aux fabricants de répondre aux demandes spécifiques de leurs clients, qu’il s’agisse de couleurs standard ou de nuances personnalisées.

En résumé, l’équipement de revêtement en poudre, comprenant les fours, les cabines de pulvérisation et les pistolets, représente une solution efficace et économique pour les entreprises souhaitant améliorer la qualité et la durabilité de leurs produits tout en optimisant leur processus de fabrication. Grâce à des machines de haute qualité à des prix compétitifs, il est désormais possible pour un large éventail d’industries d’intégrer ces technologies dans leurs opérations. Cela permet non seulement d’augmenter la productivité et de réduire les coûts, mais aussi de répondre aux préoccupations environnementales grâce à des méthodes de finition plus écologiques.

Technologies de revêtement en poudre

L’évolution des technologies de revêtement en poudre continue de repousser les limites de ce processus en termes d’efficacité, de flexibilité et de durabilité. Les améliorations constantes apportées aux fours et systèmes de pulvérisation rendent cette technologie encore plus adaptée aux exigences industrielles contemporaines, où la qualité et la rapidité de production sont primordiales. Les fours de revêtement en poudre modernes ne se contentent plus de chauffer les pièces, mais intègrent également des systèmes de contrôle précis de la température et de la circulation de l’air. Cela permet de garantir que chaque pièce soit chauffée uniformément, ce qui réduit les risques de défauts tels que des finitions inégales ou des zones sous-revêtues. Certains modèles de fours sont également dotés de dispositifs de préchauffage, permettant d’optimiser le temps de traitement des pièces et de réduire ainsi le cycle de production.

Les systèmes de récupération de poudre jouent un rôle crucial dans l’efficacité des cabines de pulvérisation modernes. En récupérant et en filtrant la poudre excédentaire, ces systèmes permettent non seulement de réduire les déchets, mais aussi de réutiliser la poudre pour de futurs cycles, ce qui réduit les coûts des matériaux. Ce processus est particulièrement important dans les environnements de production à grande échelle, où les volumes de poudre utilisés peuvent être considérables. Les avancées dans la technologie des systèmes de filtration garantissent également que les émissions de poussière et les risques pour la santé des opérateurs sont minimisés, ce qui rend ces équipements encore plus sûrs à utiliser.

Le pistolet de revêtement en poudre constitue également un élément en constante évolution. Les modèles les plus récents sont équipés de systèmes de contrôle numérique sophistiqués qui permettent de réguler précisément la quantité de poudre appliquée, la pression d’air et l’intensité de la charge électrostatique. Cela permet d’optimiser l’application de la poudre, en s’assurant que la couche est parfaitement uniforme et adhère correctement, même sur des pièces complexes ou de formes irrégulières. De plus, les pistolets de nouvelle génération sont conçus pour être plus ergonomiques, facilitant ainsi leur utilisation pendant de longues périodes et réduisant la fatigue des opérateurs.

La flexibilité de ces systèmes est également un atout majeur. Les équipements de revêtement en poudre peuvent être adaptés à différents types de productions, des petites séries aux grandes séries industrielles. En intégrant des lignes de production automatisées, les entreprises peuvent augmenter leur efficacité et réduire les erreurs humaines tout en maintenant une qualité de finition constante. Cette automatisation est facilitée par des logiciels de gestion avancés, qui permettent de contrôler l’ensemble du processus de revêtement, depuis la préparation des pièces jusqu’à leur sortie du four. Cela permet non seulement de garantir des résultats de haute qualité, mais aussi d’optimiser l’utilisation des ressources humaines et matérielles, contribuant ainsi à la rentabilité de l’entreprise.

Les machines de revêtement en poudre de haute qualité à des prix compétitifs sont désormais accessibles à une gamme plus large d’entreprises, des petites sociétés aux grandes industries. L’accessibilité de ces équipements permet de démocratiser l’usage de la technologie du revêtement en poudre, permettant à des entreprises de différentes tailles d’adopter cette méthode plus écologique et plus rentable. Cette évolution a été facilitée par la mondialisation de la production de ces équipements, permettant aux fabricants d’optimiser leurs processus et de réduire les coûts. En conséquence, de nombreuses entreprises peuvent désormais se doter de machines performantes sans avoir à investir des sommes colossales.

Il est également important de souligner que l’adoption du revêtement en poudre contribue à des objectifs environnementaux importants. Contrairement aux peintures traditionnelles, qui nécessitent l’utilisation de solvants et qui émettent des COV (composés organiques volatils) nuisibles à la santé et à l’environnement, le revêtement en poudre est exempt de ces substances chimiques dangereuses. En outre, la possibilité de récupérer et de réutiliser la poudre excédentaire permet de limiter les déchets et de réduire l’empreinte écologique de l’ensemble du processus. Ce faible impact environnemental fait du revêtement en poudre une option privilégiée pour les entreprises qui cherchent à réduire leur empreinte carbone et à respecter des normes écologiques strictes.

Les revêtements en poudre sont également très appréciés pour leur résistance et leur durabilité. Une fois appliquée et durcie, la couche de poudre forme un revêtement solide et résistant à l’usure, aux impacts, aux rayures, aux produits chimiques, à la chaleur et aux conditions climatiques extrêmes. Cela en fait une solution idéale pour les applications extérieures ou dans des environnements industriels difficiles, où les pièces doivent résister à des conditions sévères. De plus, les revêtements en poudre sont disponibles dans une large gamme de couleurs et de finitions, y compris des options métalliques, texturées, mates et brillantes, offrant ainsi une grande variété d’esthétiques pour répondre aux besoins spécifiques de chaque client.

Le marché des équipements de revêtement en poudre continue de croître, porté par l’augmentation de la demande dans divers secteurs tels que l’automobile, l’électroménager, le mobilier et la construction. Les consommateurs et les entreprises recherchent de plus en plus des produits finis de haute qualité, résistants et respectueux de l’environnement. L’investissement dans des équipements de revêtement en poudre de qualité devient ainsi une stratégie gagnante pour les entreprises qui souhaitent rester compétitives sur le marché tout en offrant des produits finis de plus en plus performants.

Ainsi, les équipements de revêtement en poudre — du four à la cabine de pulvérisation, en passant par le pistolet de pulvérisation — sont devenus des instruments incontournables dans de nombreux secteurs industriels. Leur capacité à offrir une finition de haute qualité, leur durabilité, leur respect de l’environnement, ainsi que leur flexibilité et leur rentabilité, font de ces machines des investissements judicieux pour toutes les entreprises cherchant à améliorer leur production et à répondre aux demandes croissantes du marché.

L’avenir des équipements de revêtement en poudre semble prometteur, avec des innovations continues qui visent à rendre ces systèmes encore plus efficaces, flexibles et respectueux de l’environnement. Par exemple, les systèmes de contrôle numérique avancés pour les pistolets de revêtement et les systèmes de gestion automatisée pour les lignes de production permettent de personnaliser davantage le processus, tout en garantissant une constance dans la qualité du revêtement. Ces systèmes peuvent ajuster en temps réel les paramètres de pulvérisation, comme la vitesse de l’air, la tension électrostatique et la quantité de poudre projetée, afin d’optimiser l’application sur des pièces de formes complexes ou de tailles variées. Cette capacité à répondre instantanément aux besoins de production permet de réduire les erreurs humaines et d’améliorer la productivité globale.

Les équipements de revêtement en poudre intelligents intègrent des technologies de surveillance et d’analyse des données en temps réel. Par exemple, des capteurs intelligents peuvent être utilisés pour surveiller la température du four, la vitesse de la circulation de l’air et même la composition de la poudre pendant le processus. Ces données sont ensuite analysées pour garantir que chaque lot de production respecte des critères stricts de qualité. Les systèmes de maintenance prédictive sont également de plus en plus utilisés, permettant de détecter les signes de défaillance avant qu’ils ne se produisent, ce qui réduit les temps d’arrêt et améliore la rentabilité globale de l’équipement.

Les nouveaux types de poudres qui sont développés pour le revêtement en poudre jouent également un rôle dans l’évolution de cette technologie. Par exemple, des poudres à base de résines hybrides ou des formulations spéciales de poudre permettent d’obtenir des finitions de plus en plus résistantes aux conditions climatiques extrêmes, telles que l’humidité, les fortes températures et les rayons UV. Ces poudres sont souvent utilisées dans des secteurs comme l’automobile, où la durabilité et l’apparence esthétique sont essentielles, mais aussi dans les secteurs industriels où les pièces sont soumises à des conditions de travail difficiles. La diversité des poudres disponibles permet également de répondre à des besoins de finitions spécifiques, comme des textures particulières ou des couleurs métalliques brillantes.

Un autre domaine de développement concerne les technologies de recyclage de la poudre excédentaire. Les systèmes de récupération de poudre se sont améliorés au fil des ans, et désormais, une proportion significative de la poudre excédentaire peut être récupérée et réutilisée dans le processus de pulvérisation. Ce recyclage contribue non seulement à réduire les coûts, mais aussi à diminuer l’empreinte écologique du processus. Les entreprises peuvent ainsi minimiser les déchets et maximiser l’utilisation des matériaux, ce qui leur permet de rester compétitives tout en répondant aux exigences écologiques modernes. Ces innovations contribuent à la réalisation des objectifs de durabilité, en réduisant les émissions de CO2 et en utilisant moins de matières premières.

Les machines de revêtement en poudre à des prix compétitifs sont également accompagnées d’un support technique de plus en plus sophistiqué, ce qui permet aux entreprises d’optimiser leur utilisation au maximum. Les fabricants d’équipements de revêtement en poudre offrent des services de formation, des diagnostics à distance, ainsi que des conseils pour l’optimisation des processus. Cette assistance aide les entreprises à mieux comprendre les réglages nécessaires pour chaque type de projet, en fonction des exigences spécifiques de finition, des matériaux utilisés et des conditions de production. De plus, de nombreuses entreprises bénéficient de l’intégration de solutions logicielles qui permettent une gestion complète de la production, de la préparation des pièces à la gestion de la qualité du revêtement. Ces outils permettent une traçabilité complète du processus, ce qui est particulièrement important dans des secteurs réglementés ou pour des clients exigeants en termes de qualité.

L’importance croissante des revêtements écologiques dans les industries de consommation pousse les entreprises à adopter des équipements de revêtement en poudre. En effet, cette technologie est souvent perçue comme une alternative plus « verte » par rapport aux techniques de peinture traditionnelles qui utilisent des solvants chimiques. Les revêtements en poudre ne génèrent pas de composés organiques volatils (COV), ce qui réduit considérablement l’impact environnemental. De plus, le processus de revêtement en poudre génère moins de déchets et nécessite moins de ressources, ce qui en fait une option idéale pour les entreprises cherchant à réduire leur empreinte carbone et à respecter des normes environnementales strictes.

Une autre dimension importante de l’avenir des équipements de revêtement en poudre est l’intégration de solutions énergétiques plus efficaces. De nombreuses entreprises cherchent à réduire leur consommation d’énergie, non seulement pour des raisons économiques, mais aussi pour répondre à des exigences environnementales de plus en plus strictes. Les innovations dans les technologies de chauffage des fours, telles que l’utilisation d’énergies renouvelables ou des technologies de récupération thermique, permettent de réduire la consommation d’énergie tout en maintenant une performance optimale. L’introduction de fours à haute efficacité énergétique est une réponse directe aux préoccupations croissantes concernant l’impact énergétique de la production industrielle.

Le développement de machines compactes et de systèmes modulaires représente également une tendance importante, car il permet aux entreprises d’adapter leurs installations de revêtement en fonction de la taille de leur production. Ces solutions permettent de personnaliser les équipements pour répondre aux besoins spécifiques d’une ligne de production ou d’une application donnée. Les petites entreprises ou celles qui ont des espaces de production limités peuvent ainsi bénéficier de la même technologie de revêtement en poudre de haute qualité que les grandes industries, tout en optimisant leur espace et leurs ressources.

Les machines de revêtement en poudre continuent donc d’évoluer pour répondre aux besoins diversifiés des marchés modernes. En combinant des technologies de pointe avec une conscience environnementale accrue, ces équipements deviennent des outils incontournables pour les industries cherchant à offrir des produits finis de haute qualité tout en réduisant leur impact environnemental et en améliorant leur rentabilité. Les fours, cabines de pulvérisation et pistolets de revêtement en poudre sont désormais plus accessibles, plus performants et plus respectueux de l’environnement, offrant ainsi une solution de finition robuste et économique pour un large éventail d’applications industrielles.

Équipement de revêtement en poudre pour roues et jantes en alliage

Les équipements de revêtement en poudre peuvent être largement classés en équipements de type cartouche et sans cartouche. Les équipements de revêtement en poudre de type cartouche disposent généralement d’un système automatisé pour charger la poudre des cartouches dans le pistolet, tandis que les équipements de revêtement en poudre sans cartouche disposent généralement d’un système automatisé pour charger la poudre des conteneurs dans le pistolet.

Le revêtement en poudre est un type de peinture qui est appliqué en soufflant de la poudre d’un pistolet sur la surface à recouvrir. Il est utilisé pour la protection contre la corrosion et la décoration.

L’équipement de revêtement en poudre comprend une cabine, un four, une machine, une ligne et un convoyeur. Les machines de revêtement en poudre sont divisées en cabines à cartouche et automatiques. Les cabines automatiques sont plus populaires car elles peuvent traiter plus de produits en un seul cycle.

Notre gamme de machines de revêtement en poudre a été développée au cours des plus de 30 années au service de l’industrie du revêtement en poudre. Dans notre usine en Turquie, nous fabriquons des machines de revêtement en poudre techniquement avancées et robustes pour fournir aux revêtements en poudre l’équipement dont ils ont besoin pour produire un volume élevé de travail de haute qualité aussi efficacement que possible. Notre expertise dans ce domaine et notre adhésion aux principes d’ingénierie de la valeur nous ont permis de constituer une clientèle fidèle dans les pays du monde entier.

Afin de fournir à nos clients les équipements les plus compétitifs, nous fabriquons nos machines dans une gamme de tailles standard.

Toutes nos machines sont marquées CE, garanties et peuvent être vues en personne par les clients potentiels. Il y a également des photos et des vidéos sur ce site montrant les machines utilisées.

Nous concevons, fabriquons et assemblons des fours de revêtement en poudre, des cabines automatiques et manuelles, des équipements de revêtement en poudre automatiques et manuels, des pistolets, des lignes de revêtement en poudre automatiques et à transfert de barres, des filtres de revêtement en poudre et des pièces de rechange pour pistolets de revêtement en poudre.

Revêtement en poudre :

Le revêtement en poudre est un processus de finition de surface largement utilisé dans l’industrie pour appliquer une couche protectrice ou décorative sur divers substrats, y compris les roues et les jantes en alliage. Ce processus implique l’application d’une poudre de revêtement à base de polymères, de résines, de pigments et d’additifs sur la surface préparée du matériau à revêtir.

La poudre de revêtement est appliquée à l’aide d’un équipement spécialisé, tel qu’un pistolet de pulvérisation électrostatique, qui charge électriquement les particules de poudre, les faisant adhérer uniformément à la surface du substrat. Une fois la poudre appliquée, le matériau est ensuite chauffé dans un four pour polymériser et fusionner la poudre, formant ainsi un revêtement durable, résistant aux chocs, à la corrosion et aux intempéries.

Ce processus de revêtement en poudre offre de nombreux avantages par rapport aux autres méthodes de finition de surface, notamment une excellente adhérence, une large gamme de couleurs et de finitions, une application uniforme sans coulures ni bulles, et une efficacité environnementale accrue grâce à la réduction des émissions de solvants. En ce qui concerne les roues et les jantes en alliage, le revêtement en poudre offre également une protection supplémentaire contre les rayures, les impacts et la décoloration due aux conditions routières et aux éléments extérieurs.

L’équipement de revêtement en poudre pour roues et jantes en alliage est une solution de finition de plus en plus populaire dans l’industrie automobile, car il permet de protéger ces composants essentiels contre l’usure, la corrosion et les conditions climatiques extrêmes tout en offrant un fini esthétique et durable. Le processus de revêtement en poudre pour les roues et jantes en alliage repose sur les mêmes principes fondamentaux que pour les autres applications industrielles, mais il nécessite des équipements spécialement conçus pour traiter les particularités de ces pièces, telles que leur forme complexe, leurs dimensions variées et leur exposition à des conditions sévères.

Fours de revêtement pour roues et jantes en alliage

Le four de revêtement en poudre utilisé pour les roues et jantes en alliage doit être capable de gérer des pièces relativement grandes, souvent de formes irrégulières, tout en assurant une application uniforme de la poudre. Les fours à convection forcée ou les fours à circulation d’air sont idéaux pour ce type de revêtement, car ils permettent un contrôle précis de la température, garantissant ainsi que chaque roue ou jante soit chauffée uniformément. La température dans le four doit être suffisamment élevée pour faire fondre la poudre et lui permettre de s’agglutiner correctement sur la surface, généralement autour de 180 à 200 °C, en fonction de la poudre utilisée.

De plus, les fours modernes sont conçus pour être économes en énergie et peuvent inclure des systèmes de récupération thermique pour réduire les coûts d’exploitation. Certains fours à profil bas sont spécialement adaptés aux roues et jantes de petite et moyenne taille, permettant un traitement plus rapide et plus efficace de plusieurs pièces simultanément. Ces systèmes sont également dotés de dispositifs de contrôle automatisés qui ajustent la température et l’humidité en temps réel pour garantir une finition parfaite à chaque cycle de production.

Cabines de pulvérisation adaptées aux roues et jantes en alliage

Les cabines de pulvérisation utilisées pour les roues et jantes en alliage sont conçues pour garantir une application précise de la poudre, en particulier sur des surfaces complexes et tridimensionnelles. Les jantes, par exemple, possèdent souvent des formes et des courbes qui rendent le processus de pulvérisation plus délicat que pour des pièces plus simples. Les cabines de pulvérisation de haute qualité sont équipées de systèmes de filtration avancés et de récupération de poudre excédentaire, ce qui permet de récupérer efficacement la poudre non appliquée et de la réutiliser, réduisant ainsi les coûts de matériaux et l’impact environnemental.

Les systèmes de pulvérisation électrostatique sont particulièrement adaptés pour cette application, car ils chargent la poudre électriquement, ce qui améliore l’adhésion de la poudre sur les surfaces métalliques de la jante, même dans les zones difficiles d’accès. Cette méthode garantit une couverture uniforme et permet d’atteindre des zones de la jante comme l’intérieur des rayons et les bords, qui seraient autrement difficiles à atteindre avec des méthodes de pulvérisation conventionnelles. Les cabines sont également conçues pour être faciles à nettoyer, ce qui est essentiel lorsque de la poudre de différentes couleurs est utilisée, surtout dans les grandes installations où des changements fréquents de couleur sont nécessaires.

Pistolets de revêtement en poudre pour roues et jantes

Les pistolets de pulvérisation pour le revêtement des roues et jantes en alliage sont des équipements clés dans le processus, car ils déterminent la précision et la qualité de l’application de la poudre. Les pistolets électrostatiques sont particulièrement efficaces pour ce type de finition, car la charge électrostatique qu’ils génèrent permet à la poudre de mieux adhérer aux surfaces métalliques des jantes, même si ces pièces présentent des formes complexes ou sont dotées de surfaces irrégulières. De plus, la technologie des pistolets modernes permet de contrôler finement la quantité de poudre projetée, la taille des particules et l’angle de pulvérisation, ce qui permet d’obtenir un revêtement uniforme et de haute qualité, sans perte excessive de matériau.

Les pistolets manuels et automatiques sont disponibles pour ce type d’application, avec des pistolets automatiques souvent utilisés dans les lignes de production à grande échelle où des volumes importants de roues et jantes doivent être traités rapidement. Les pistolets automatiques peuvent être intégrés dans des lignes de production robotisées, permettant une application de poudre constante et uniforme à grande vitesse. En revanche, les pistolets manuels sont idéaux pour des travaux plus spécialisés ou pour des petites séries où la personnalisation et l’attention aux détails sont essentielles.

Durabilité et performance des revêtements pour roues et jantes

Le processus de revêtement en poudre sur les roues et jantes en alliage offre plusieurs avantages en termes de durabilité et de résistance. Les revêtements en poudre créent une surface plus résistante aux rayures, à la rouille et à l’usure que les peintures liquides traditionnelles. Cela est particulièrement important pour les roues et jantes, qui sont exposées à des conditions de conduite rigoureuses, telles que les changements climatiques, les débris de la route, le sel utilisé en hiver, ainsi que l’humidité et les produits chimiques de lavage. En outre, les revêtements en poudre sont plus résistants aux rayons UV, ce qui empêche la décoloration ou le ternissement des jantes exposées au soleil.

Le revêtement en poudre peut également être formulé pour offrir des propriétés spéciales, comme une résistance améliorée aux produits chimiques ou une finition texturée qui masque les petites imperfections et améliore l’adhérence du revêtement. Par exemple, des poudres spécifiques peuvent être utilisées pour rendre le revêtement plus résistant aux effets de la chaleur générée par les freins, ce qui est essentiel pour les jantes de véhicules de performance.

Avantages environnementaux du revêtement en poudre pour roues et jantes

En plus de ses avantages en termes de durabilité et de performance, le revêtement en poudre est également plus respectueux de l’environnement par rapport aux méthodes de peinture traditionnelles. Il ne nécessite pas l’utilisation de solvants chimiques, ce qui réduit les émissions de composés organiques volatils (COV) et améliore la qualité de l’air dans les installations de production. De plus, la poudre excédentaire peut être récupérée et réutilisée, ce qui réduit les déchets et améliore l’efficacité globale du processus.

L’absence de solvants et la capacité de recycler la poudre excédentaire font de cette technologie une solution plus durable et écologique pour les fabricants de roues et jantes, qui doivent de plus en plus répondre aux exigences strictes en matière de réduction des émissions et de respect de l’environnement.

Conclusion

L’équipement de revêtement en poudre pour roues et jantes en alliage permet aux fabricants de produire des pièces non seulement esthétiques et résistantes, mais aussi respectueuses de l’environnement. En combinant des fours de revêtement, des systèmes de pulvérisation et des pistolets électrostatiques, ces équipements offrent une solution robuste et efficace pour créer des revêtements de haute qualité, capables de résister aux rigueurs de l’utilisation automobile. Avec les avantages en termes de durabilité, de performance, de flexibilité et d’impact environnemental réduit, le revêtement en poudre reste une technologie incontournable pour l’industrie automobile et autres secteurs nécessitant des revêtements de qualité supérieure pour des pièces métalliques complexes.

L’équipement de revêtement en poudre pour roues et jantes en alliage continue de transformer l’industrie automobile, offrant une finition de haute qualité qui combine esthétique et résistance. Ce processus est particulièrement prisé pour sa capacité à protéger les jantes contre les conditions climatiques sévères, la rouille, les rayures et l’usure, tout en maintenant une finition uniforme et durable. Le revêtement en poudre est appliqué sur les jantes en alliage à l’aide de divers équipements spécialisés, notamment des fours de revêtement, des cabines de pulvérisation et des pistolets électrostatiques, chacun étant conçu pour maximiser l’efficacité du processus tout en minimisant les pertes de matière.

Le four joue un rôle crucial en chauffant la poudre appliquée, permettant à celle-ci de fondre et de s’agglutiner de manière homogène sur la surface de la jante. L’application uniforme de la poudre est essentielle, notamment pour les pièces aux formes complexes, comme les jantes qui possèdent souvent des courbes et des crevasses difficiles à atteindre. Pour garantir un résultat parfait, les systèmes de pulvérisation électrostatique sont utilisés, car ils permettent à la poudre de mieux adhérer à la surface métallique, même dans les zones difficilement accessibles. L’électrostatique crée une charge qui attire la poudre, assurant ainsi une couverture uniforme.

La durabilité des revêtements en poudre est l’un de leurs atouts majeurs. Les jantes en alliage, exposées aux débris de la route, à l’humidité, au sel utilisé en hiver et à d’autres éléments agressifs, bénéficient grandement de l’application de cette technologie. Les revêtements en poudre sont non seulement résistants à la chaleur, mais aussi à la corrosion et aux rayures. Cela permet d’augmenter considérablement la longévité des jantes, tout en conservant leur apparence esthétique même après une utilisation prolongée dans des conditions difficiles.

En plus de leur résistance, les revêtements en poudre sont également plus écologiques que les méthodes traditionnelles de peinture, car ils ne nécessitent pas de solvants chimiques et génèrent moins de déchets. L’absence de composés organiques volatils (COV) contribue à améliorer la qualité de l’air et à réduire l’empreinte carbone des processus de fabrication. De plus, la possibilité de récupérer et de réutiliser la poudre excédentaire permet de rendre le processus encore plus économique et respectueux de l’environnement.

Le processus de revêtement en poudre pour les roues et jantes en alliage offre également une grande flexibilité. Les fabricants peuvent choisir parmi une large gamme de couleurs et de finitions, y compris des couleurs métalliques, mates ou brillantes, pour répondre aux exigences spécifiques des consommateurs et du marché. Cette diversité permet d’obtenir des résultats esthétiques très variés, tout en garantissant une qualité constante. Les revêtements en poudre peuvent être formulés pour offrir des propriétés spécifiques, comme une résistance accrue aux produits chimiques ou une finition texturée, selon les besoins particuliers des clients.

Les équipements de revêtement en poudre modernes sont conçus pour être plus efficaces, plus rapides et plus adaptés aux exigences de production à grande échelle. En intégrant des technologies avancées, telles que des systèmes de contrôle automatisés et des solutions de surveillance en temps réel, ces équipements permettent de maximiser l’efficacité de chaque cycle de production tout en assurant une qualité constante. Ces innovations permettent aux fabricants de produire des jantes avec des revêtements parfaitement uniformes et résistants tout en réduisant les coûts de production.

L’équipement de revêtement en poudre pour roues et jantes en alliage continue donc de jouer un rôle central dans l’industrie automobile et au-delà. Grâce à ses nombreux avantages, tels que la durabilité, la résistance, la flexibilité esthétique et l’impact environnemental réduit, il reste une solution privilégiée pour les fabricants de roues et jantes cherchant à offrir des produits de haute qualité. L’évolution des technologies de revêtement en poudre, avec des équipements toujours plus performants et adaptés aux besoins spécifiques de l’industrie, va sans aucun doute continuer à façonner l’avenir des finitions métalliques et à répondre aux exigences de plus en plus strictes en matière de qualité et d’environnement.

L’évolution continue de la technologie des équipements de revêtement en poudre permet d’élargir davantage les possibilités d’application dans des secteurs variés, tout en répondant à des critères de plus en plus exigeants en matière de durabilité et de performance. Le développement de nouveaux types de poudres spécifiquement adaptées aux roues et jantes en alliage permet d’augmenter encore la résistance aux conditions extrêmes. Par exemple, les formulations de poudre à base de polymères haute performance offrent des avantages considérables, telles que des revêtements anti-abrasion ou des finitions particulièrement résistantes aux impacts, ce qui est crucial pour les jantes exposées aux chocs fréquents, comme ceux rencontrés lors de la conduite sur des routes de mauvaise qualité.

En outre, les avancées dans la robotisation des lignes de production permettent d’automatiser le processus de pulvérisation et de cuisson, réduisant ainsi les erreurs humaines tout en augmentant la rapidité et l’efficacité des cycles de production. L’automatisation facilite également l’adaptation à des séries de production plus petites ou plus personnalisées, offrant ainsi une flexibilité accrue pour répondre aux demandes spécifiques des clients tout en maintenant une qualité constante.

Le contrôle numérique et informatique dans les équipements de revêtement en poudre permet une gestion de plus en plus précise des paramètres de production. Les systèmes de contrôle de la qualité automatisés surveillent en temps réel des critères tels que la température du four, la vitesse de la pulvérisation et l’épaisseur du revêtement, garantissant que chaque roue ou jante reçoive un traitement optimal. Cette précision est essentielle pour maintenir la constance de la finition sur chaque pièce, en particulier dans un environnement de production où les demandes de qualité sont élevées.

Les systèmes de nettoyage et de maintenance des équipements de revêtement en poudre ont également fait des progrès significatifs. Le nettoyage régulier des cabines de pulvérisation et des pistolets est crucial pour éviter toute contamination croisée entre différentes couleurs de poudre ou formulations chimiques. Les nouveaux systèmes de nettoyage automatisé permettent un entretien rapide et efficace, réduisant ainsi les temps d’arrêt et les coûts associés aux processus de maintenance. Par ailleurs, les capteurs et technologies de diagnostic à distance permettent de détecter rapidement les problèmes techniques avant qu’ils ne deviennent des défaillances majeures, garantissant une productivité optimale.

L’aspect environnemental reste au cœur des préoccupations des fabricants d’équipements de revêtement en poudre. En plus de l’absence de solvants chimiques et de la possibilité de récupérer la poudre excédentaire, les nouvelles technologies de recyclage de chaleur et de gestion des émissions contribuent à rendre les processus de fabrication encore plus respectueux de l’environnement. Par exemple, les fours à faible consommation d’énergie et les systèmes de ventilation améliorés permettent de minimiser les émissions de gaz à effet de serre tout en réduisant la consommation d’énergie.

L’innovation continue dans la formulation des poudres elle-même, avec des développements dans les revêtements à base de céramique ou de nanoparticules, permet de créer des revêtements offrant des propriétés encore plus avancées. Ces poudres techniques sont spécialement conçues pour augmenter la résistance thermique, l’adhérence ou la protection contre les produits chimiques, et elles répondent aux normes strictes de l’industrie automobile, où la performance et la durabilité des pièces sont primordiales. De telles innovations permettent également d’augmenter les capacités de personnalisation, en offrant des finitions spéciales qui répondent à des exigences de design spécifiques, comme des couleurs mates ou métalliques, des effets texturés ou même des finitions haute brillance qui répondent aux attentes des consommateurs.

À l’échelle mondiale, la demande de revêtements en poudre pour roues et jantes en alliage ne cesse de croître, particulièrement dans les marchés émergents où la demande pour des véhicules plus durables et esthétiques est en augmentation. Les innovations en matière de finition et de conception jouent un rôle crucial pour capter cette demande, en offrant des solutions de revêtement adaptées aux exigences locales tout en conservant les normes internationales de qualité.

Les équipements de revêtement en poudre pour roues et jantes en alliage ont ainsi un rôle clé dans la production de pièces automobiles de haute performance, durables et esthétiques. L’évolution des technologies permet de répondre à des besoins toujours plus sophistiqués, que ce soit en termes de design, de performance ou de respect de l’environnement. Grâce à ces avancées, le revêtement en poudre continue d’être une solution privilégiée pour les fabricants cherchant à allier innovation, durabilité et qualité tout en minimisant l’impact écologique de leurs processus de production. En offrant des produits finis résistants, de haute qualité et personnalisés, le revêtement en poudre pour roues et jantes en alliage s’impose comme une solution incontournable dans l’industrie automobile moderne.

Roues en alliage

Les roues en alliage sont des composants de véhicules fabriqués à partir d’un alliage métallique léger, généralement constitué d’aluminium ou de magnésium et de traces d’autres métaux. Contrairement aux roues en acier traditionnelles, les roues en alliage offrent plusieurs avantages en termes de performance, de poids et d’esthétique.

L’utilisation d’alliages légers permet de réduire significativement le poids non suspendu du véhicule, améliorant ainsi la maniabilité, l’efficacité énergétique et la réponse de la suspension. De plus, les propriétés spécifiques des alliages utilisés dans la fabrication des roues en alliage offrent une résistance accrue à la corrosion, ce qui contribue à prolonger la durée de vie des roues et à maintenir leur apparence esthétique.

Les roues en alliage sont disponibles dans une variété de designs, de finitions et de tailles pour répondre aux besoins et aux préférences esthétiques des propriétaires de véhicules. Elles sont largement utilisées sur les voitures de tourisme, les véhicules tout-terrain, les motos et même les véhicules de compétition en raison de leur combinaison unique de légèreté, de résistance et de style.

Cependant, bien que les roues en alliage offrent de nombreux avantages, elles peuvent être plus coûteuses à fabriquer et à remplacer que les roues en acier. De plus, en raison de leur construction plus légère, elles peuvent être plus sensibles aux dommages causés par les nids-de-poule, les chocs et les conditions routières difficiles. Par conséquent, il est essentiel de les entretenir régulièrement et de les inspecter pour assurer leur bon fonctionnement et leur sécurité.

Jantes en Alliage

Les jantes en alliage sont des composants essentiels des roues de véhicules qui supportent le pneu et assurent sa fixation sur le moyeu de la voiture. Contrairement aux jantes en acier, qui sont fabriquées à partir de tôles d’acier embouties, les jantes en alliage sont réalisées à partir d’un alliage métallique léger, généralement de l’aluminium ou du magnésium, avec des propriétés spécifiques pour répondre aux exigences de performance et d’esthétique.

L’utilisation d’alliages légers dans la fabrication des jantes offre plusieurs avantages. Tout d’abord, cela contribue à réduire le poids non suspendu du véhicule, ce qui améliore la maniabilité, la tenue de route et l’économie de carburant. De plus, les jantes en alliage sont souvent conçues avec des motifs et des finitions esthétiques attrayants, ce qui permet aux propriétaires de personnaliser l’apparence de leur véhicule.

En termes de performance, les jantes en alliage offrent une meilleure dissipation de la chaleur que les jantes en acier, ce qui peut contribuer à une meilleure gestion de la température des freins, en particulier lors de la conduite à haute vitesse ou en conditions de conduite difficiles. De plus, les jantes en alliage sont généralement plus résistantes à la corrosion que les jantes en acier, ce qui prolonge leur durée de vie et maintient leur apparence esthétique au fil du temps.

Cependant, les jantes en alliage peuvent être plus coûteuses à fabriquer et à remplacer que les jantes en acier, et elles peuvent être plus sensibles aux dommages causés par les chocs et les nids-de-poule en raison de leur construction plus légère. Par conséquent, il est important de choisir des jantes en alliage de haute qualité et de les entretenir régulièrement pour assurer leur bon fonctionnement et leur durabilité.

Équipement de revêtement

L’équipement de revêtement désigne l’ensemble des outils, machines et dispositifs utilisés dans le processus de revêtement, que ce soit pour l’application de peinture, de vernis, de revêtements en poudre ou d’autres types de revêtements sur divers substrats. Dans le contexte spécifique du revêtement en poudre pour les roues et les jantes en alliage, l’équipement de revêtement comprend généralement plusieurs éléments essentiels.

Tout d’abord, il y a le pistolet de pulvérisation, qui est l’outil principal utilisé pour appliquer la poudre de revêtement sur la surface des roues et des jantes. Ces pistolets peuvent être de différents types, tels que les pistolets de pulvérisation électrostatique qui chargent électriquement les particules de poudre pour assurer une adhérence optimale.

Ensuite, il y a le système de récupération de poudre, qui collecte l’excès de poudre non utilisée pendant le processus de pulvérisation afin de la réutiliser, réduisant ainsi les déchets et les coûts de matières premières.

De plus, l’équipement de revêtement comprend généralement un four de polymérisation, où les roues et les jantes revêtues de poudre sont chauffées à des températures élevées pour permettre à la poudre de fondre et de polymériser, formant ainsi un revêtement solide et durable.

Enfin, d’autres équipements tels que des cabines de pulvérisation, des systèmes de filtration d’air et des équipements de manipulation des pièces peuvent également faire partie de l’équipement de revêtement, contribuant à assurer un processus de revêtement efficace, sûr et de haute qualité.

Dans l’ensemble, un équipement de revêtement bien conçu et correctement utilisé est essentiel pour garantir la qualité, la durabilité et l’esthétique des revêtements appliqués sur les roues et les jantes en alliage, tout en maximisant l’efficacité opérationnelle et en réduisant les coûts de production.

Équipement de revêtement

L’équipement de revêtement en poudre joue un rôle fondamental dans de nombreuses industries, notamment dans la fabrication de composants automobiles, d’articles électroménagers, de meubles métalliques et d’autres produits nécessitant une finition durable et esthétique. Ce processus de revêtement est utilisé pour appliquer une fine couche de poudre sur une surface métallique ou autre, qui est ensuite durcie sous l’effet de la chaleur, créant ainsi un revêtement solide et résistant. L’équipement utilisé pour ce type de revêtement comprend des fours de durcissement, des cabines de pulvérisation, des pistolets électrostatiques et des systèmes de filtration et de récupération de la poudre.

Le four de revêtement en poudre est l’élément central du processus. Après l’application de la poudre sur la pièce, celle-ci est chauffée dans un four pour fondre et adhérer uniformément à la surface. Ce four peut être conçu pour différents types de revêtements, tels que des poudres époxy, polyester ou hybrides, et il est équipé de systèmes de contrôle de température précis pour assurer que la poudre soit correctement durcie sans endommager la pièce. L’efficacité énergétique des fours modernes est une priorité, avec des modèles utilisant des technologies de récupération thermique et de gestion de l’énergie pour réduire la consommation et l’impact environnemental.

Les cabines de pulvérisation sont des espaces où la poudre est projetée sur les pièces à l’aide de pistolets de pulvérisation électrostatiques. Ces pistolets chargent électriquement la poudre, ce qui permet à celle-ci d’adhérer plus facilement à la surface métallique de la pièce. Les cabines de pulvérisation sont équipées de systèmes de filtration de l’air et de récupération de la poudre excédentaire, ce qui permet de minimiser la perte de matière et de rendre le processus plus économique et respectueux de l’environnement.

Les pistolets de pulvérisation électrostatiques sont utilisés pour appliquer la poudre de manière uniforme et précise sur les surfaces à revêtir. Ces pistolets fonctionnent en générant un champ électrostatique qui charge les particules de poudre, créant une attraction vers la surface métallique à revêtir. Ce procédé permet d’obtenir une couverture homogène, même sur des surfaces complexes ou irrégulières, et garantit une excellente adhésion du revêtement.

Enfin, les systèmes de filtration et de récupération de la poudre jouent un rôle clé dans l’efficacité et la durabilité du processus. La poudre non utilisée est récupérée à travers des filtres et peut être réutilisée, ce qui réduit le gaspillage et diminue les coûts des matériaux. Ces systèmes contribuent également à maintenir un environnement de travail propre et sûr en éliminant la poudre excédentaire de l’air dans les cabines de pulvérisation.

L’équipement de revêtement en poudre a évolué au fil des années pour devenir plus efficace, plus écologique et plus adapté aux besoins de production à grande échelle. Les équipements modernes sont souvent automatisés et peuvent intégrer des technologies avancées, telles que la robotisation, les systèmes de contrôle numérique, et des diagnostics en temps réel, ce qui permet de maximiser la productivité tout en maintenant une qualité de finition constante.

L’évolution continue de l’équipement de revêtement en poudre permet de répondre à des demandes toujours plus complexes, tout en optimisant les processus de production. Un des principaux axes d’amélioration réside dans l’automatisation et la robotisation des lignes de revêtement, qui permettent d’accroître la vitesse et la précision des applications tout en réduisant l’intervention humaine. Les robots de pulvérisation sont de plus en plus utilisés pour appliquer la poudre sur des pièces de tailles variées, offrant une couverture uniforme et une réduction des erreurs humaines. Ces robots peuvent être programmés pour ajuster la quantité de poudre appliquée, la vitesse de pulvérisation et l’angle de projection, ce qui garantit un résultat constant et de haute qualité, même sur des pièces de forme complexe.

Un autre aspect fondamental de l’équipement de revêtement en poudre moderne est l’amélioration de la gestion thermique dans les fours de durcissement. Les fours à convection forcée et les fours à circulation d’air optimisés permettent de maintenir une température stable et uniforme à travers tout le four, assurant ainsi que la poudre adhère correctement à la pièce et qu’aucune partie ne soit surchauffée ou mal durcie. Ces systèmes modernes sont également équipés de technologies de récupération thermique, ce qui permet de réutiliser la chaleur générée pendant le processus, réduisant ainsi la consommation énergétique et les coûts de production.

Les technologies de contrôle avancé sont devenues indispensables pour garantir la performance de l’équipement de revêtement en poudre. Les systèmes de contrôle numérique permettent aux opérateurs de suivre et de gérer l’ensemble du processus de revêtement en temps réel, ajustant les paramètres de pulvérisation, de température et de durée de durcissement pour optimiser les résultats. Ces contrôles permettent également de surveiller la qualité du revêtement, en mesurant des critères comme l’épaisseur du film de poudre, la régularité de l’application et la finition de surface. En outre, les équipements peuvent être équipés de systèmes de surveillance de la qualité intégrés, qui détectent immédiatement toute irrégularité ou défaut dans le processus de pulvérisation ou de durcissement, garantissant ainsi que chaque pièce est conforme aux normes de qualité strictes.

Le nettoyage et l’entretien des équipements de revêtement en poudre sont également des domaines clés d’amélioration. Les nouvelles générations de systèmes de nettoyage automatisé permettent de maintenir les cabines de pulvérisation et les pistolets en parfait état de fonctionnement avec une intervention minimale. Ce nettoyage automatisé est crucial pour éviter la contamination des couleurs de poudre ou l’accumulation de résidus qui pourrait nuire à la qualité du revêtement. Le nettoyage rapide et efficace des équipements contribue également à réduire les temps d’arrêt et à maintenir une production continue. Les systèmes de filtration dans les cabines de pulvérisation ont également été améliorés pour récupérer encore plus efficacement la poudre excédentaire, permettant ainsi un recyclage maximal et réduisant les déchets, ce qui est essentiel dans une perspective environnementale et économique.

Du côté de la durabilité et de l’impact environnemental, l’équipement de revêtement en poudre a évolué pour devenir de plus en plus respectueux de l’environnement. En plus de l’absence de solvants chimiques, qui est un des avantages majeurs du revêtement en poudre, les nouvelles technologies permettent de limiter les émissions de gaz à effet de serre et de réduire les consommations d’eau et d’énergie. Les systèmes de gestion des émissions et de filtration améliorée dans les cabines de pulvérisation aident à garder l’air de travail propre et à respecter les normes environnementales strictes. L’optimisation de la récupération de la poudre excédentaire permet également de limiter les pertes et de recycler une grande partie des matériaux, contribuant ainsi à une production plus durable.

En outre, la diversité des poudres disponibles pour le revêtement a considérablement évolué, offrant des solutions de plus en plus spécialisées pour répondre à des besoins spécifiques en matière de résistance, d’esthétique et de durabilité. Des poudres à base de polymères haute performance, de céramique, ou même de nanoparticules permettent de créer des revêtements résistants à la chaleur extrême, aux produits chimiques ou à l’abrasion. Ces innovations ouvrent de nouvelles possibilités dans des secteurs comme l’aérospatiale, l’automobile, l’industrie électronique et bien d’autres, où des performances spécifiques sont requises.

Les finitions offertes par le revêtement en poudre ont également évolué pour répondre aux attentes croissantes des consommateurs en termes d’esthétique. Des finitions métalliques, texturées, mattes ou brillantes peuvent être obtenues, ainsi que des effets spéciaux, tels que des couleurs à effet perlé ou irisé. Ces finitions sont non seulement esthétiques mais offrent également des propriétés supplémentaires comme une meilleure résistance aux rayons UV, une protection contre la rouille et une meilleure protection contre les rayures.